Госы. Объект и система разработки. Классификация и характеристики систем разработки. Системой разработки

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

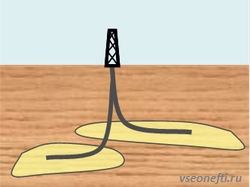

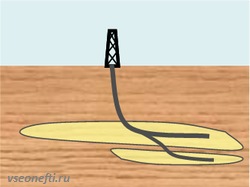

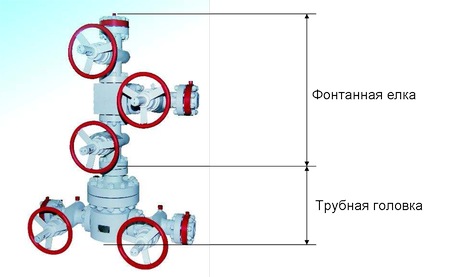

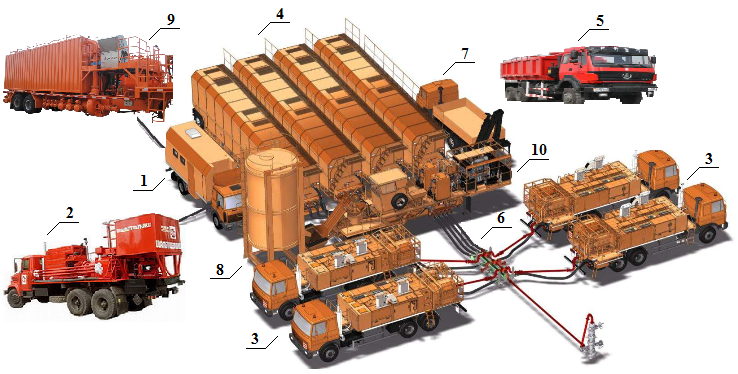

Фонтанный способ эксплуатации скважины При фонтанном способе жидкость и газ поднимаются по стволу скважины от забоя на поверхность только под действием пластовой энергии, которой обладает нефтяной пласт. Этот способ является наиболее экономичным, так как не требует дополнительных затрат энергии на подъем жидкости на поверхность. Кроме того при этом способе не требуется закупка дорогостоящего оборудования, требующего к тому же регулярного обслуживания.  Оборудование фонтанных скважин состоит из колонной головки, фонтанной арматуры и выкидной линии. Это оборудование относится к наземному. Подземное оборудование состоит из колонны насосно-компрессорных труб (НКТ), которые, как правило, спускают до глубины верхних дыр перфорации.  Насосно-компрессорные трубы (НКТ) в фонтанных скважинах служат для подъема жидкости и газа на поверхность, регулирования режима работы скважины, проведения исследовательских работ, борьбы со смолопарафиновыми отложениями, осуществления различных геолого-технических мероприятий (ГТМ), предохранения эксплуатационной колонны от коррозии и эрозии, предупреждения и ликвидации песчаных пробок, глушения скважин перед подземным или капитальным ремонтами, предохранения эксплуатационной колонны скважины от высокого давления при различных геолого-технических мероприятиях. Газлифтный способ эксплуатации скважины Газлифтная эксплуатация является продолжением фонтанной эксплуатации, когда пластовая энергия уменьшается настолько, что подъем жидкости на поверхность ею не обеспечивается и возникает необходимость в дополнительной энергии. В качестве дополнительной энергии используется газ высокого давления. В результате смешивания дополнительно поступающего в скважину газа с пластовой жидкостью образуется газожидкостная смесь пониженной плотностью, что снижает давление на забое скважины. Пониженное забойное давление обеспечивает приток продукции из пласта и подъем газожидкостной смеси на поверхность. Различают компрессорный газлифт и бескомпрессорный газлифт. Если для сжатия газа до необходимого давления и закачки его в скважину применяются компрессоры, то соответственно такой способ эксплуатации называется компрессорным газлифтом. Если в качестве рабочего агента для газового подъемника применяется газ из газовых пластов высокого давления, то в этом случае эксплуатация скважин называется бескомпрессорным газлифтом. Преимущества газлифтной эксплуатации: все оборудование располагается на поверхности, что упрощает его ремонт и обслуживание; простота конструкций оборудования; возможность отбора больших объемов жидкости (до 1800 т/сут) независимо от глубины скважины и диаметра эксплуатационной колонны; простое регулирование дебита нефти скважины (увеличивая или уменьшая подачу газа в скважину); возможность эксплуатации пескопроявляющих и обводненных скважин; простота исследования скважин. Недостатки газлифтной эксплуатации: необходимость частой замены НКТ, особенно в обводненных скважинах и в пескопроявляющих скважинах; низкий КПД подъемника и всей системы компрессор-скважина (при низких динамических уровнях КПД подъемника часто не превышает 5%); большая стоимость затрат на строительство компрессорных станций, газораспределительных будок и сети газопроводов в начале обустройства месторождений; большой расход электроэнергии на добычу 1 т нефти при эксплуатации малодебитных скважин с низкими динамическими уровнями. 23. Технология проведения ГРП. В современной отрасли нефтедобычи гидроразрыв пласта (ГРП) представляет собой эффективный метод воздействия на призабойную область скважины. Этот способ необходим для увеличения продуктивной отдачи от месторождения нефти или газа, степени поглощения нагнетательных разновидностей скважин, а также в рамках работ по изоляции грунтовых вод. Сам процесс гидравлического разрыва пласта включает создание новых трещин и увеличение уже имеющихся, которые пролегают в призабойной породе. Воздействие на трещины происходит посредством регулировки давления жидкости, подаваемой в скважину. В результате гидроразрыва пласта из скважины становится возможно добывать ценные ресурсы, расположенные на удаленном расстоянии от ствола. Различают два вида гидравлического разрыва: Проппантный гидроразрыв пласта. При этом методе применяется специальный материал для расклинивания. Во время процедуры проппант заливают внутрь для того, чтобы создаваемые от давления трещины не соединялись обратно. Такая разновидность способа хорошо подходит для песчаников, алевролитных и других терригенных пород. Гидравлический разрыв с пропаннтом используется чаще всего. Гидроразрыв пласта с применением кислоты. Такой метод более приемлем для карбонатных пород, и трещины, которые получаются при сочетании повышения давления и добавления разрушающей жидкости, не нуждаются в дополнительном закреплении, как в первом случае. Главное отличие кислотного гидравлического разрыва от обычной обработки той же кислотой заключается в количестве материала и степени давления. Технология ГРП включает следующие операции: промывку скважины; спуск в скважину высокопрочных насосно-компрессорных труб с пакером и якорем на нижнем конце; обвязку и опрессовку на определение приемистости скважины закачкой жидкости; закачку по НКТ в пласт жидкости-разрыва, жидкости-песконосителя и продавочной жидкости; демонтаж оборудования и пуск скважины в работу. Процесс ГРП начинается с проверки герметичности манифольдов и соединений нагнетательных линий от агрегата к скважине. Одновременно скважину испытывают на приемистость, для чего через разные промежутки времени увеличивают темпы нагнетания жидкости разрыва в пласт и регистрируют расход и среднее давление нагнетания. По мере повышения давления наблюдают за состоянием линии нагнетания, арматурой устья и агрегатами. При обнаружении утечек насосные агрегаты останавливают и устраняют дефекты, после чего испытание продолжается. Если при увеличении темпа нагнетания давления непрерывно растет и становится в 1,1-1,2 раза больше расчетного, то это свидетельствует о плохой связи скважины с пластом. Последующий рост давления недопустим для оборудования и колонны труб, и поэтому нагнетание следует прекратить и повторно проверить чистоту забоя, а затем, при необходимости, осуществить гидропескоструйную перфорацию или кислотную обработку пласта. Свидетельство достижения разрыва, т.е. образования в пласте трещин необходимого размера - это трех - четырехкратное увеличение приемистости скважины. После достижения разрыва в скважину нагнетается 10-50 м3 чистой жидкости - песконосителя, вслед за которой подается смесь песка с жидкостью. Темп нагнетания жидкости с песком в скважину не должен быть ниже значения, достигнутого при испытании на приемистость. При закачке песка с жидкостью-песконосителем в первую порцию смеси рекомендуется добавлять его в небольшом количестве; считается, что избыток жидкости способствует большому расширению трещин и также предотвращает скопление песка у их «устья». В настоящее время дозировка и смешивание песка с жидкостью осуществляется пескосмесительным агрегатом типа 3ПА. Из него жидкость с песком посредством центробежного насоса для песка подается на приемы специальных насосов для ГРП типа АН-700, которые закачивают смесь в скважины при высоких давлениях. Продавочная жидкость нагнетания непосредственно за песчаной смесью в том же темпе, в каком закачивается сама смесь. Объем продавочной жидкости принимается на 15-20% больше объема труб или объема кольцевого пространства, по которым прокачивается смесь песка с жидкостью от устья и до фильтра скважины. При недостаточном объеме продавочной жидкости часть песка может остаться в виде пробок на забое скважины. Образование песчаной пробки вызовет нежелательные затраты времени на ее промывку. Чтобы избежать или уменьшить оседание песка, увеличивают темп нагнетания жидкости или повышают ее вязкость, т.е. увеличивают транспортирующую способность жидкости- песконосителя. При проведении ГРП производится непрерывная запись параметров режимов работы оборудования на электронные носители и бланки установленного формата. В добывающих скважинах по окончании закачки продавочной жидкости закрывается устьевая задвижка, скважина оставляется на 48 часов для распада геля; давление с линии манифольда стравливается. При проведении ГРП в нагнетательной скважине по окончанию закачки продавочной жидкости (воды) закрывается устьевая задвижка, давление с линии манифольда стравливается, линия демонтируется и собирается временная линия нагнетания воды от водовода к устьевой задвижке через обратный клапан, запирающий поток из скважины. После опрессовки давлением, в 1,5 раза превышающим рабочее давление в водоводе, устьевая задвижка открывается и скважина подключается к водоводу на семь суток.  Рисунок – Схема расстановки оборудования при проведении ГРП В состав комплекса входят: 1. Станция контроля и управления 2. ЦА-320 3. Насосный агрегат 4. Булиты 5. Песковоз 6. Блок манифольдов 7. Машина манифольдов 8. Машина химических добавок 9. Гидратационная установка 10. Блэндер Гидравлический разрыв пласта осуществляется с использованием комплекса оборудования, включающего в себя подземную и наземную части. Установки подъемные предназначены для спуско-подъемных операций, связанных с подготовкой скважины к проведению ГРП, и проведения работ для освоения скважины после проведения ГРП. Насосные установки предназначены для нагнетания жидкости разрыва и расклинивающего материала в пласт при гидроразрыве пласта. Пескосмесительные установки предназначены для транспортировки песка, приготовления песчано – жидкостной смеси и подачи ее на прием насосных установок при гидроразрыве пласта. Блендер — передвижной агрегат, предназначенный для предварительного приготовления технологических жидкостей в резервуарах и последующей их подачи через систему манифольда на прием насосных агрегатов. Благодаря тщательно продуманной системе компьютерного управления агрегат способен обеспечить высокое качество смешивания жидкостей, проппанта и химикатов. Блок управления блендера обеспечивает соблюдение заданного уровня жидкости в смесителе, автоматический контроль подачи проппанта и автоматический контроль подачи сухих и жидких химикатов. Под ЦА-320 понимают оборудование, которое используется для того, чтобы нагнетать жидкости и цементировать скважины в ходе капитального ремонта и прочих промывочных работ на скважинах по добыче нефти. Автоцистерны используются для транспортировки жидкостей и подачи их в пескосмесительные или насосные установки при гидравлическом разрыве пласта. Блок манифольдов предназначен для обвязки насосных установок между собой и устьевым оборудованием при проведении ГРП. Станцией контроля осуществляется выведение технологического процесса на заданный режим и регулирование подачи жидкостей и песка в скважину. Устьевая арматура предназначена для обвязки устья скважины с насосно-компрессорными трубами при гидроразрыве, а также для герметизации устья от НГВП. Насосно – компрессорные трубы предназначены для подачи жидкости разрыва с устья на забой скважины при проведении ГРП. Пакер предназначен для разобщения призабойной зоны от верхней части с целью предотвращения порывов эксплуатационной колонны при гидроразрыве пласта. 24. Формула дебита при установившейся фильтрации жидкости к горизонтальной скважине. Факторы, влияющие на продуктивность горизонтальных скважин. Основными факторами, влияющими на производительность горизонтальных нефтяных скважин являются: симметричное и ассиметричное расположение горизонтальной скважины по тольщине пласта и относительно контуров зоны дренирования, характер и полнота вскрытия пласта, профиль горизонтального участка ствола, конструкция горизонтальной нефтяной скважины, влияние потерь давления в горизонтальном участке стволе скважины, емкостные и фильтрационные свойства пласта, технологические и технические факторы 25. Назначение горизонтальных скважин. Возможности проводки горизонтальных скважин. Назначение горизонтальных скважин, как и вертикальных состоит в извлечение нефти, газа или воды из недр на поверхность, т.е. скважина является каналом, соединяющим нефтяной, газовый или водяной пласт с поверхностью земли. Под горизонтальной скважиной понимают скважину, имеющую протяженную фильтровую зону - ствол, пробуренный преимущественно вдоль напластования целевого пласта в определенном азимутальном направлении. Горизонтальные скважины могут быть использованы как в качестве эксплуатационных, так и в качестве нагнетательных. Искусственное отклонение вплоть до горизонтального применяется при: - вскрытии нефтяных и газовых пластов, залегающих под пологим сбросом или между двумя параллельными сбросами; - отклонении ствола от сбросовой зоны (зоны разрыва) в направлении продуктивного горизонта; - проходке стволов на нефтеносные горизонты, залегающие под соляными куполами, в связи с трудностью бурения через них; - необходимости обхода зон обвалов и катастрофических поглощений промывочной жидкости; - проходке нескольких скважин на продуктивные пласты с отдельных буровых оснований и эстакад, расположенных в море или озере; - проходке скважин на продуктивные пласты, расположенные под участками земли с сильно пересеченным рельефом местности (овраги, холмы, горы); - необходимости ухода в сторону новым стволом, если невозможно ликвидировать аварию в скважине; - забуривании второго ствола для взятия керна из продуктивного горизонта; - необходимости бурения стволов в процессе тушения горящих фонтанов и ликвидации открытых выбросов; - необходимости перебуривания нижней части ствола в эксплуатационной скважине; - необходимости вскрытия продуктивного пласта под определенным углом для увеличения поверхности дренажа, а также в процессе многозабойного вскрытия пластов; - кустовом бурении на равнинных площадях с целью снижения капитальных затрат на обустройство промысла и уменьшения сроков разбуривания месторождения; 26. Стандартные схемы расположения горизонтальных скважин при проектировании. Профили скважин. Области применения горизонтальных скважин. Под горизонтальной скважиной понимают скважину, имеющую протяженную фильтровую зону - ствол, пробуренный преимущественно вдоль напластования целевого пласта в определенном азимутальном направлении.

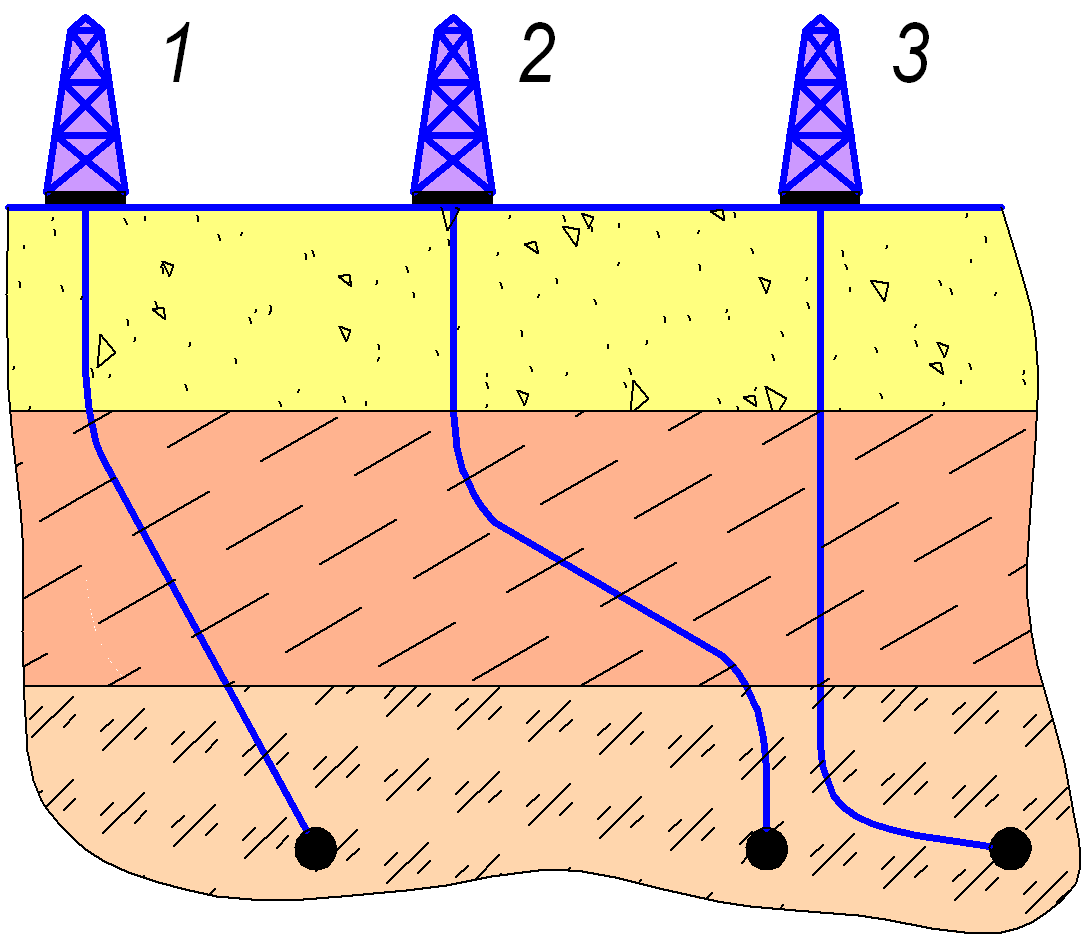

Профиль ствола скважины выбирается исходя из условий: - наличие препятствий для заложения устья скважины над забоем; - куст скважин или одиночная скважина запроектирована; - расположение фильтра (вертикально, наклонно или горизонтально). Профиль скважины должен обеспечивать: - минимальные нагрузки на буровой инструмент во время спускоподъемных операций; - прохождение приборов и устройств по стволу скважины; - возможность применения запланированных методов одновременной эксплуатации нескольких горизонтов в многопластовых залежах; - минимальные затраты на сооружение скважины.  Существует три вида профилей направленных скважин: 1 - тангенциальные скважины (состоят из трех участков); 2 - S-образные скважины (состоят из пяти участков); 3 - J-образные скважины (состоят из двух участков). Другие виды профилей можно считать промежуточными видами или комбинацией вышеперечисленных профилей. Тангенциальные скважины, как правило бурят с отклонением вблизи устья до набора необходимого угла, а далее бурят с набранным углом до проектной глубины. Подобный вид часто применяют для строительства скважин умеренной глубины в простых геологических условиях, если не используются промежуточные колонны. Данный профиль дает возможность наибольшего отклонения ствола скважины от вертикали при наименьшем зенитном угле, в связи с этим профиль выбирают при кустовом бурении. При S-образном профиле, бурят вертикальный участок ствола, затем отклоняются на некоторый угол, а после проходки необходимой длины, угол отклонения уменьшают до полного восстановления вертикального положения скважины. Промежуточная колонна может быть установлена в интервале второго отклонения, после чего скважину добуривают вертикальным стволом. S-образный профиль применяется: - при наличии газовых зон, соленой воды и другие геологических факторов требующих применения промежуточных обсадных колонн; - при глушении аварийно-фонтанирующей скважины; - если есть необходимость развести забои скважин при бурении их с одной платформы. Третий, J-образный тип профиля используется, когда нужно отклонить забой от вертикали на значительных глубинах. При этом скважина бурится на необходимую глубину вертикально, после чего начинается участок отклонения ствола, угол наклона постоянно растет, пока скважина не достигнет проектной глубины. По радиусу искривления ствола, горизонтальные скважины делятся на три типа профиля. Большой радиус кривизны (более 190 м.) - часто применяется при кустовом бурении, а также при бурении одиночных скважин с большой протяженностью горизонтального участка (от 600 до 1500 м.). Средний радиус кривизны (60 - 190 м.) - используется при строительстве одиночных скважин, для восстановления эксплуатационных характеристик действующих скважин. Малый радиус кривизны (10 - 60 м.) - обеспечивает максимальную точность попадания в глубинную цель. Чем меньше радиус кривизны ствола скважины, тем хуже условия работы буровым инструментом и обсадными трубами. Объектами использования направленных скважин являются: месторождения на территории с ограниченной возможностью ведения буровых работ; залежи высоковязких нефтей при естественном режиме фильтрации; низко проницаемые, неоднородные пласты – коллекторы малой мощности; карбонатные коллекторы с вертикальной трещиноватостью; переслаивающиеся залежи нефти и газа; залежи на поздней стадии разработки. Преимуществами применения горизонтальных скважин являются возможности вводить в разработку сложнопостроенные залежи с низкопроницаемыми и неоднородными коллекторами, подстилаемыми водой или с газовой шапкой, залежи с высоковязкими нефтями, увеличивать текущую добычу и нефтеотдачу за счет повышения коэффициента охвата, снижать объемы капитальных вложений за счет сокращения числа разбуриваемых скважин. 27. Способы заканчивания горизонтальных скважин. Особенности течения жидкости и газа в горизонтальном стволе. Выбор вида заканчивания горизонтальной скважины является ответственным этапом в проектировании. Он определяет диаметр ствола, длину горизонтального участка, максимальное значение интенсивности искривления. При выборе следует учесть тип коллектора, устойчивость ствола, необходимость изоляции водо- и газоносных участков, возможность выноса песка, виды последующих работ с целью интенсификации притока и капитального ремонта. В настоящее время находят применение три схемы заканчивания: - открытым стволом; - спуском перфорированного хвостовика; - спуском эксплуатационной колонны с последующим цементированием и перфорацией. Заканчивание скважины открытым стволом наиболее экономично, так как не требует дополнительных затрат средств и времени, вместе с тем при этом возможно обрушение ствола, вынос песка, возникают трудности при определении зон поступления флюида в скважину с целью дальнейшей интенсификации притока, или изоляции водо- и газоносных зон. Заканчивание путем спуска перфорированного хвостовика позволяет в какой-то мере закрепить ствол от обрушения. В случае если возможен вынос песка, на перфорированную трубу наматывается проволока с расчетным зазором между витками, но спускать такой хвостовик можно только в скважины со сравнительно малой интенсивностью искривления. В противном случае проволочная намотка может быть повреждена. С этой же целью может быть использован хвостовик со щелевой перфорацией. Ширина щели может быть до 0,01 мм. Такие фильтры изготавливаются с использованием лазерной технологии. Фильтровые части хвостовика располагаются против наиболее проницаемых участков ствола, а расстояние между ними может доходить до 40-50 м. Вынос песка в горизонтальный ствол больше, чем в вертикальный, так как напряжения в стенках скважины выше. В отличие от вертикальных скважин вынесенный песок скапливается в перфорированной части горизонтального ствола, что приводит к снижению дебита. Уменьшить выноса песка можно путем снижения депрессии на пласт и рационального подбора фильтров. При таком виде заканчивания, так же как и в предыдущем случае, затруднена изоляция нежелательных зон притока горизонтального ствола (вода, газ), и возникают проблемы с обработкой ствола с целью интенсификации притока нефти. Изоляция зон с нежелательным притоком может быть проведена с помощью заколонных пакеров. Заканчивание путем спуска обсадной колонны с цементированием и последующей перфорацией имеет ряд существенных преимуществ. К их числу относятся: возможность обработки выборочных зон для интенсификации притока; полностью исключается обрушение ствола; обеспечивается управление газо- и водонефтяным контактом; возможна изоляция зон с притоком воды или газа, как в начальной стадии, так и при последующей эксплуатации. Для успешного цементирования горизонтальных скважин необходимо обеспечить полную очистку ствола и хорошее центрирование обсадной колонны. Последнее достигается применением жестких или пружинных центраторов. 28. Особенности эксплуатации и область применения многоствольных скважин. Многоствольная скважина - это скважина с одним или несколькими дополнительными стволами-ответвлениями от основного ствола. Это может быть обычная эксплуатационная скважина, уплотняющая скважина или боковой ствол/стволы, пробуренные из существующей скважины. Различают многоствольные и многозабойные скважины . Успешная многоствольная скважина, заменяющая несколько традиционных, может снизить общие затраты на бурение и заканчивание скважин, увеличить продуктивность и обеспечить более эффективный приток нефти из пласта. Поиски и разведка месторождений многоствольными скважинами это эффективный способ особенно площадного геологоразведочного бурения, так как обеспечивает качественное выполнение геологического задания, а при бурении многоствольно-кустовых скважин и надежность подсчета запасов полезных ископаемых. Быстрое развитие многоствольного бурения объясняется истощением действующих крупных месторождений, где большие объемы нефти располагались в достаточно крупных полостях горных пород. Значительная часть действующих сейчас месторождений – это множество изолированных полостей, получить к ним доступ с помощью обычных одноствольных скважин очень сложно и экономически нецелесообразно. В то же время многоствольные скважины позволяют вывести в один ствол нефть из нескольких полостей одновременно. Применение многоствольных скважин может обеспечить более эффективное управление разработкой месторождения в целом и обеспечить повышение коэффициента излечения нефти (КИН).

29. Технология проведения СКО/ГКО. Химические реагенты применяемые при кислотных обработках. Кислотные обработки скважин предназначены для очистки забоев, призабойной зоны, НКТ от солевых, парафинисто-смолистых отложений и продуктов коррозии при освоении скважины с целью их запуска, а так же для увеличения проницаемости пород. Под воздействием соляной кислоты в породах ПЗС образуются пустоты, каверны, каналы разъедания, вследствие чего увеличивается проницаемость пород, а следовательно и производительность нефтяных (газовых) и приемистость нагнетательных скважин. Рекомендуемая технология проведения соляно-кислотной очистки (СКО): В зависимости от химко-минералогического состава пород пласта, состава загрязняющих фильтрующую поверхность и призабойную зону матерьялов, а также целевого назначения обработок применяются: солянокислотные обработки; обработки глинокислотой, т.е. смесью соляной и плавиковой кислоты; двухрастворные обработки с задавливанием в пласт последовательно сначала раствора соляной кислоты, затем глинокислоты. При простых СКО кислота проникает в хорошо проницаемые прослои, улучшая их и без того хорошую проницаемость. Плохо проницаемые прослои остаются неохваченными. Для устранения этого недостатка применяют двухрастворные обработки. Солянокислотный раствор предназначается доля растворения привнесённых загрязняющих материалов и, по возможности, для полного выщелачивания карбонатов из призабойной зоны. За счёт этого исключается возможность образования в поровом пространстве пласта остатков фтористого кальция и других фторидов, способствующих проницаемости пород пласта, а также связывающих определённое, иногда очень большое количество HF, предназначенной для растворения глин, аргиллитов, слюд и других породообразующих силикатных компонентов. Кроме того, устранение карбонатов при действии солянокислотного раствора предупреждает опасность полной нейтрализации соляной кислоты (из состава глинокислоты) за счёт её взаимодействия с карбонатами, что привело бы к быстрому образованию в порах пласта студнеобразного геля кремневой кислоты, с дополнительной порчей пласта. Сначала на скважине проводятся обычные подготовительные мероприятия: удаление забойных пробок, парафиновых отложений, изоляция обводнявшихся прослоев или создание на забое столба тяжелой жидкости в пределах обводнявшегося низа скважины. Для изоляции или для снижения поглотительной способности высокопроницаемых прослоев в пласт нагнетают эмульсию. Затем спущенным на насосно-компрессорных трубах (НКТ) пакером герметизируют кольцевое пространство, и в пласт закачивается оставшийся объем эмульсии под меньшим давлением. После эмульсии закачивается рабочий раствор соляной кислоты объемом, равным внутреннему объему НКТ, также при умеренном давлении, по достижении кислотой башмака НКТ закачка продолжается на максимальных скоростях для создания на забое необходимого давления. После рабочего раствора HCl закачивается глинокислота, а затем продавочная жидкость объемом равным объему НКТ и подпакерного пространства. Время выдержки раствора для полной нейтрализации такое же, как и при простых СКО. После выдержки пакер с якорем и НКТ извлекаются, и скважина пускается в эксплуатацию. Технология проведения ГКО включает следующие операции: производят глушение скважины; поднимают глубинно-насосное оборудование; исследуют скважину (замеряют давление, глубину забоя); спускают НКТ с патрубком со скошенным концом; промывают скважину до искусственного забоя; поднимают НКТ с патрубком; спускают НКТ в следующей компоновке: хвостовик, пакер, клапан, спецмуфта, НКТ. Пакер установливают над интервалом перфорации; собирают устьевое сальниковое устройство; производят гидравлическое испытание пакера, НКТ, определяют приемистость пласта; закачивают и продавливают расчетное количество кислоты в пласт; карбонатные коллекторы, не содержащие в своем составе осадкообразующих включений (сульфаты, соединения железа), обрабатывают 10-16%-й соляной кислотой; коллекторы, содержащие осадкообразующис включения, обрабатывают 10%-й уксусной кислотой; для глубокой обработки трещинно-поровых коллекторов используют замедление действующих составов на основе соляной кислоты - дисперсные системы типа эмульсии. для обработки терригенных коллекторов с карбонатностью менее 10 %, а также в случае загрязненной ПЗП использовать глино-кислотные растворы, приготовленные из соляной (10-12 %) и плавиковой (3-5 %) кислот. термохимическую обработку производят с использованием соляной кислоты; выдерживают кислотный раствор 2 ч при температуре пласта до 30°С и 1,0-1,5 ч при температуре 30-60 °С; промывают скважину; вызывают приток из пласта снижением уровня жидкости; поднимают НКТ; спускают глубинно-насосное оборудование; Уксусная кислота (СН3СООН) применяется как реагент, замедляющий взаимодействие соляной кислоты с карбонатной составляющей породы, и как стабилизатор кислотных растворов, предупреждающий выпадение в поровом пространстве пласта объемистого осадка гидрата окиси железа. Введение 4—5 % от общего количества кислотной смеси уксусной кислоты в 4—4,5 раза замедляет скорость нейтрализации основной части кислотного раствора карбонатной породы пласта. Сульфонол — синтетическое поверхностно-активное вещество. Применяется для процессов интенсификации нефтедобычи — нефтеотмывающий агент. СИНОЛ-Кам — применяется для глушения скважин, первичного и вторичного вскрытия продуктивных пластов, а также работ по повышению нефтеотдачи пластов. Гидрофобизатор «НЕФТЕНОЛ ГФ» — Применяется в нефтедобывающей промышлен-ности для понижения смачивания водой твердых поверхностей породы (водо-отталкивание) при обработке призабойных зон и глушении скважин. 30. Перфорация скважин. Виды перфораторов. ПЕРФОРАЦИЯ СКВАЖИН — пробивание отверстий в стенках буровой скважины против заданного участка продуктивного пласта с целью получения или усиления притока воды, нефти, газа в добычную скважину или пласт. Для перфорации скважин применяют взрывчатые вещества (кумулятивная, пулевая и снарядная перфорация скважин) и реже поток жидкости с абразивными материалами (гидропескоструйная перфорация скважин). |