Впрыск топлива. Областной конкурс взлет исследовательских проектов обучающихся образовательных организаций в самарской области

Скачать 3.85 Mb. Скачать 3.85 Mb.

|

|

Государственное бюджетное общеобразовательное учреждение Самарской области средняя общеобразовательная школа №2 города Сызрани городского округа Сызрань Самарской области ОБЛАСТНОЙ КОНКУРС «ВЗЛЕТ» ИССЛЕДОВАТЕЛЬСКИХ ПРОЕКТОВ ОБУЧАЮЩИХСЯ ОБРАЗОВАТЕЛЬНЫХ ОРГАНИЗАЦИЙ В САМАРСКОЙ ОБЛАСТИ В 2018/19 УЧЕБНЫЙ ГОД Секция "Техническое творчество, энергетика и транспорт» Предметное отделение: Физика Тема: «Разработка электронной системы управления впрыском топлива для дизельного двигателя грузового тепловоза 2ТЭ116»

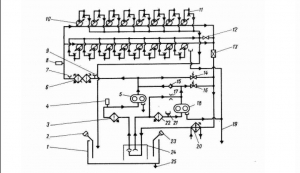

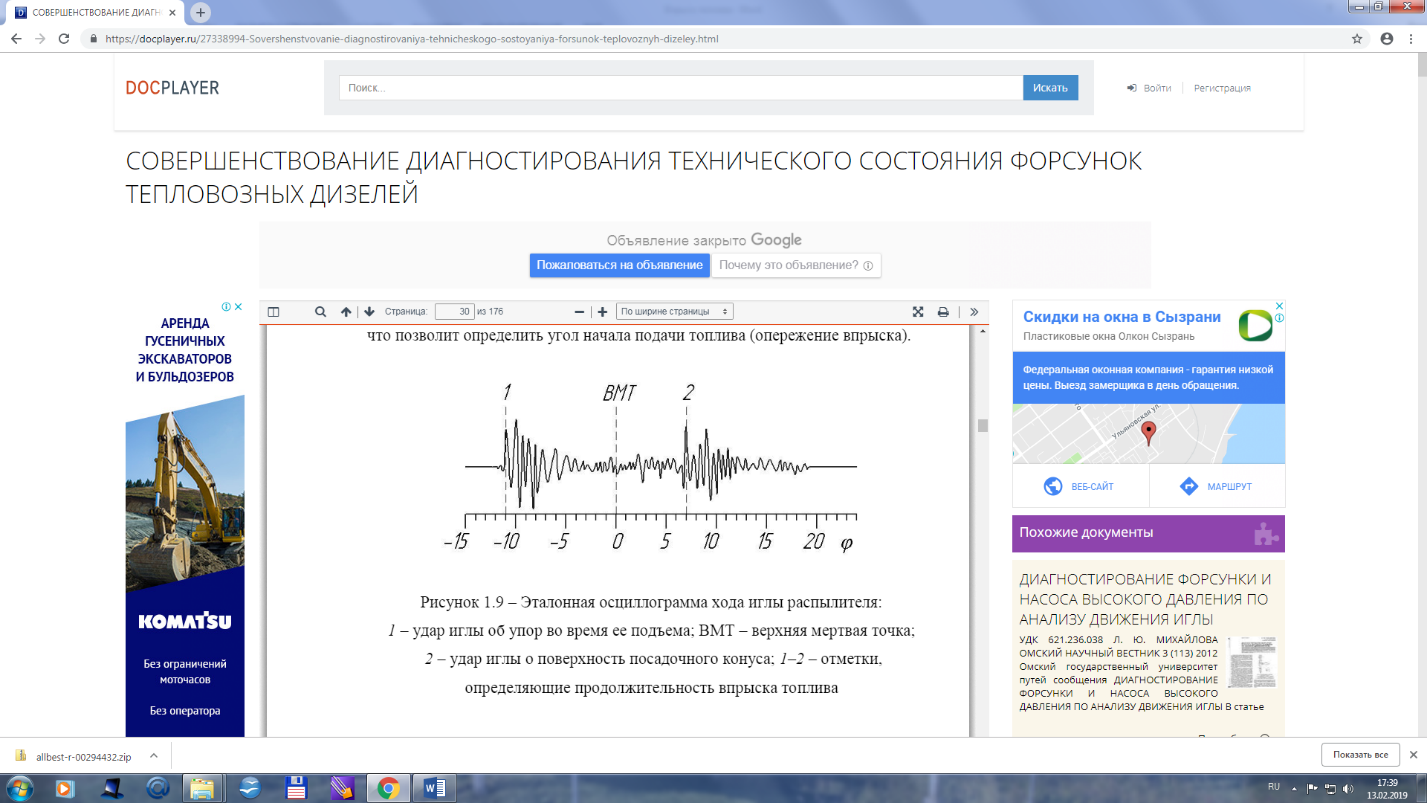

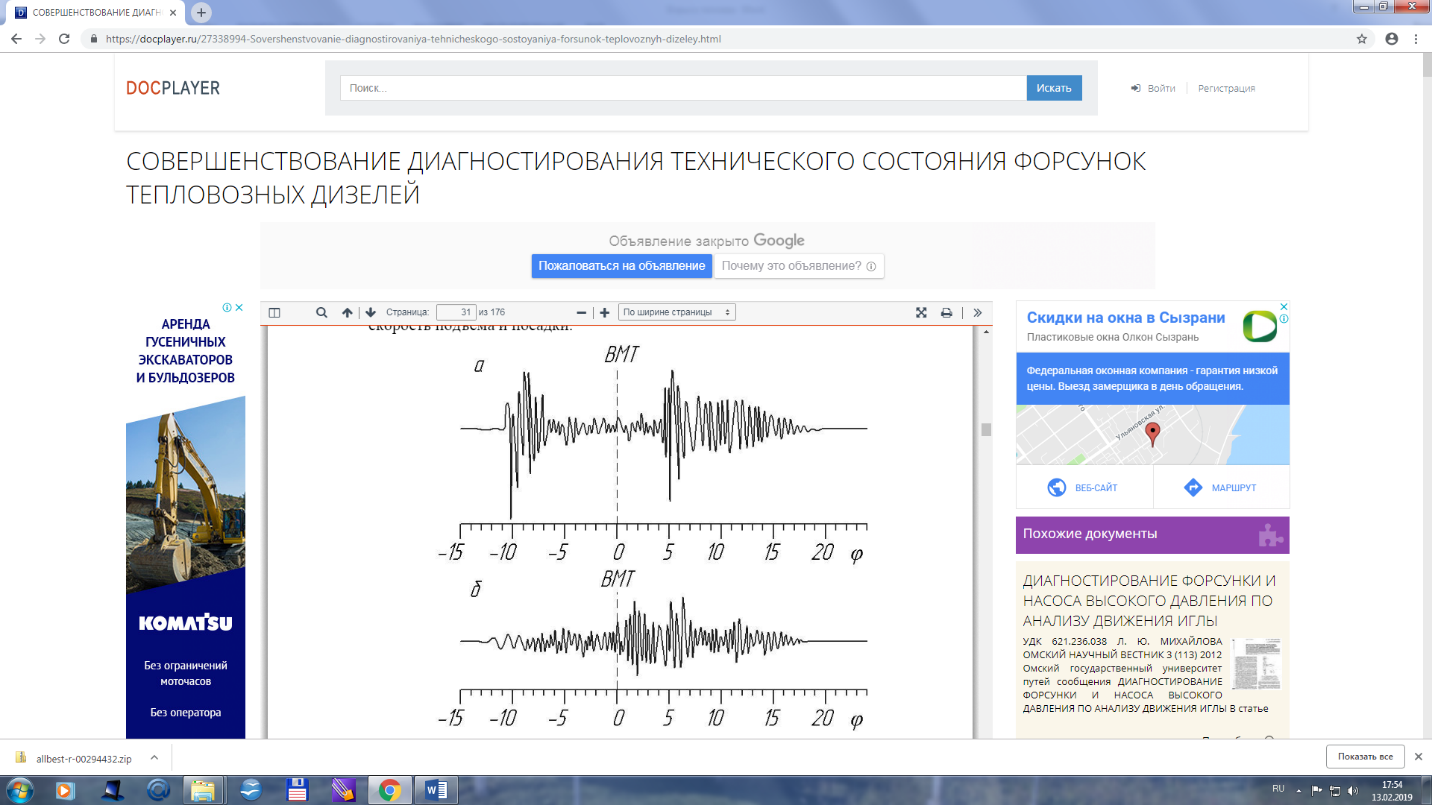

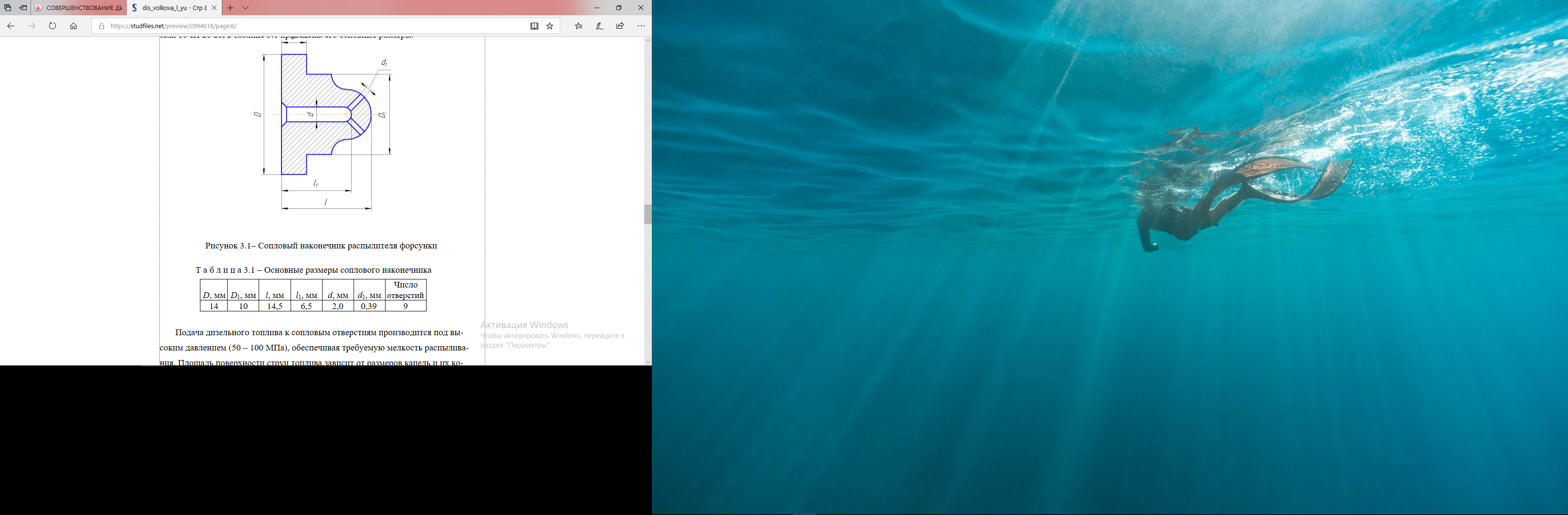

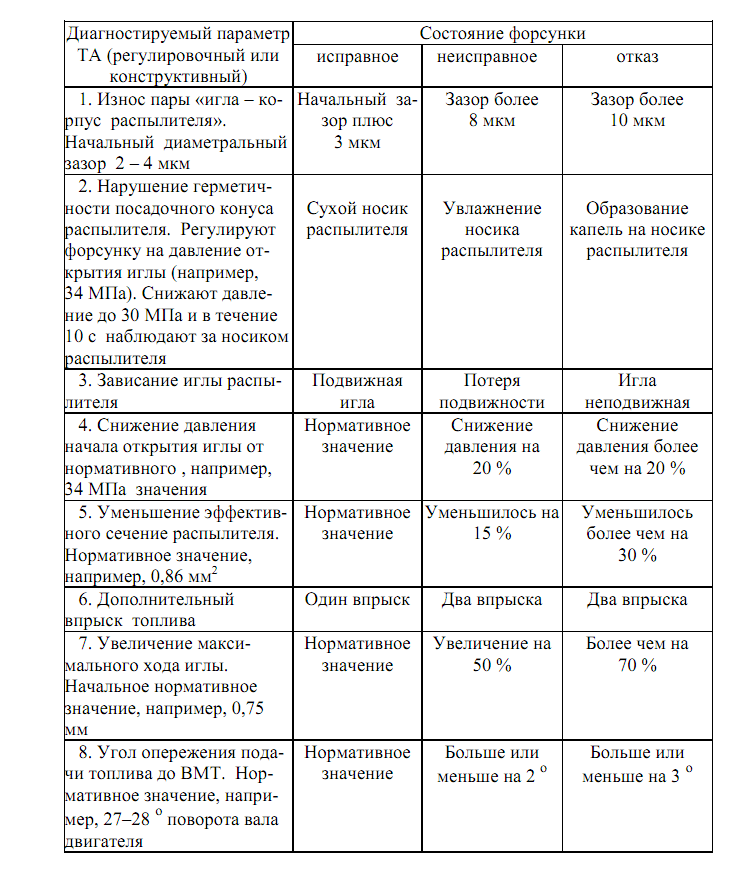

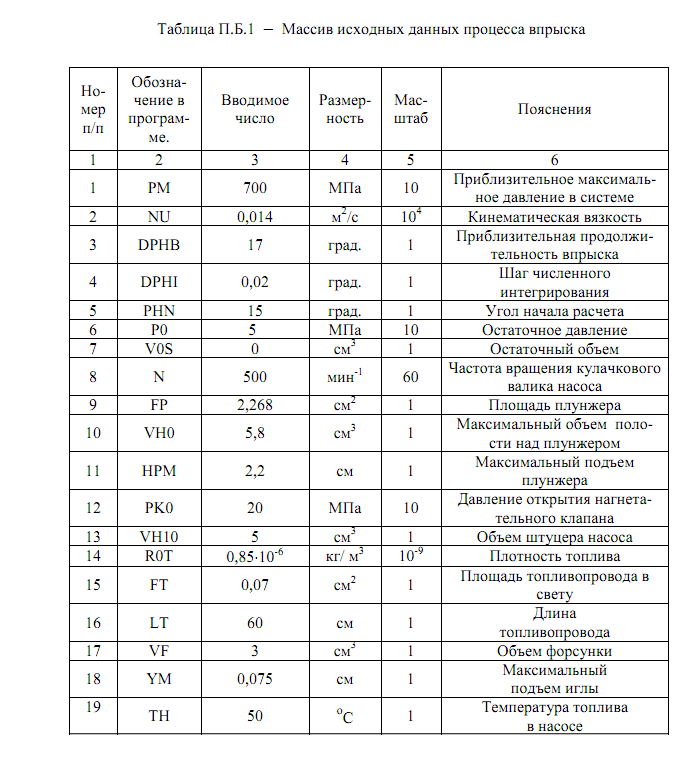

Сызрань 2019 год План. Введение Современные требования к показателям экономичности……2стр. История развития систем впрыска…………………………….3стр. Основная часть Принцип работы впрыска дизеля………………………………4стр. Топливная система……………………………………………...5стр. Основные элементы ЭСУВТ…………………………………...9стр. Зависимость технического состояния форсунок от вибрации.10стр. Зависимость технического состояния форсунок от изменения температуры поверхности нагнетательного трубопровода…12стр. Анализ хода иглы распылителя форсунки…………………….14стр. III. Заключение.……………………………………….……………………….16стр. IV. Список литературы………………………………………………………..18стр. V. Приложения……………………………………………………...................19стр. Введение Удовлетворение современных требований к показателям топливной экономичности и токсичности отработавших газов тепловозных дизелей возможно лишь при использовании электронных систем автоматического управления параметрами двигателя. Вместе с тем такие системы управления пока не нашли широкого применения в отечественных тепловозных дизелях. Двигатели внутреннего сгорания – бензиновые и дизельные практически идентичны, но существует между ними ряд отличительных особенностей. Одной из основных является разное протекание процессов горения в цилиндрах. У дизеля топливо загорается от воздействия высоких температур и давления. Но для этого необходимо, чтобы дизтопливо подавалось непосредственно в камеры сгорания не только в строго определенный момент, но еще и под высоким давлением. И это обеспечивают системы впрыска дизельных двигателей. Увеличение надежности и срока службы ТА тепловозов может быть достигнуто в результате внедрения метода контроля технического состояния и выявления неисправностей или отказов форсунок тепловозных дизелей, а также угла опережения впрыска топлива по изменению хода иглы распылителя. Поэтому совершенствование диагностирования технического состояния форсунок тепловозных дизелей является важной составляющей технических мероприятий, направленных на повышение эффективности эксплуатации и долговечности тепловозов. Цель работы–рассмотреть методы контроля технического состояния форсунок тепловозных дизелей для обеспечения работоспособности систем впрыска. Задачи – научиться определять техническое состояние форсунок по анализу хода иглы распылителя, составить гидродинамический расчет ТА, позволяющую дополнительно определять давление в замкнутой полости форсунки над иглой, а по изменению давления –ход иглы распылителя, рассмотреть износ форсунок с механическим и электронным управлением, иглы по величине утечек топлива. 1.1  История развития систем впрыска История развития систем впрыскаРазвитие систем впрыска топлива для дизельных двигателей началось на фирме Bosch в конце 1922 г. Технические предпосылки для этого были благоприятными: проводились испытания различных двигателей, развивалась производственная база, вдобавок накопился богатый опыт, полученный при создании масляных насосов. Конечно, специалисты фирмы Bosch весьма рисковали, поскольку ряд задач еще ждал своего решения. Первые серийные ТНВД фирмы Bosch появились в 1927 г. Точность их изготовления для того времени была уникальной. Они были малогабаритными, легкими и позволяли дизелю работать с большими нагрузками. Такие рядные ТНВД стали устанавливаться с 1932 г. на грузовых. а с 1936 г. — на легковых автомобилях. С этого времени развитие дизелей и систем впрыска пошло невиданными темпами. В 1962 г. созданные фирмой Bosch распределительные ТНВД с автоматическим регулированием параметров впрыскивания дали развитию дизелей новый импульс. Более чем через два десятилетия в результате долгой исследовательской работы пошел в серийное производство электронный регулятор, также созданный специалистами фирмы Bosch. Приоритетными направлениями исследовательских работ в настоящее время являются точное дозирование минимальных цикловых подач топлива и повышение давления впрыскивания. Это привело к появлению многих новинок в конструкции систем впрыска топлива. Новые системы впрыска позволяют дополнительно поднять потенциал дизелей. В результате наблюдается постоянное повышение мощности при одновременном снижении уровней шума и эмиссии ОГ. 2.1 Принцип работы впрыска дизеля Принцип работы у всех существующих видов впрыска дизеля идентичен. Основными элементами питания являются топливный насос высокого давления (ТНВД) и форсунка. В задачу первой составляющей входит нагнетание дизтоплива, благодаря чему давление в системе значительно повышается. Форсунка же обеспечивает подачу топлива (в сжатом состоянии) в камеры сгорания, при этом распыляя его для обеспечения лучшего смесеобразования. Стоит отметить, что давление топлива напрямую влияет на качество сгорания смеси. Чем оно выше, тем дизтопливо лучше сгорает, обеспечивая больший выход мощности и меньшее содержание загрязняющих веществ в отработанных газах. И для получения более высоких показателей давления использовали самые разные конструктивные решения, что и привело к появлению разных видов систем питания дизеля. Причем все изменения касались исключительно указанных двух элементов – ТНВД и форсунок. Остальные же составляющие – бак, топливопроводы, фильтрующие элементы, по сути, идентичны во всех имеющихся видах. Дизельные силовые установки могут быть оснащены системой впрыска: с рядным насосом высокого давления; с насосами распределительного типа; с насос-форсунками аккумуляторного типа (Common Rail). Далее рассмотрим лишь некоторые особенности, которыми обладают указанные системы впрыска дизельных двигателей, а также их положительные и отрицательные качества. Схема топливной системы 2ТЭ116  1 — бак для топлива; 2, 23 — заливные горловины; 3, 22 — фильтры грубой очистки; 4, 8 — карманы для ртутных термометров; 5 — топливоподкачивающий насос; 6 — фильтр тонкой очистки; 7, 9, 21 — штуцера; 10 — топливный насос; 11 — форсунка; 12 — вентиль; 13 — перепускной клапан; 14, 16 — предохранительные клапаны; 15 — невозвратный клапан; 17 - дроссель; 18 — топливоподкачивающий агрегат; 19 — труба для слива топлива с полок дизель-генератора и плиты топливоподкачивающего агрегата; 20 — подогреватель топлива; 24 - заборное устройство; 25 — клапан для слива отстоя. 2.2 Топливная система Топливная система предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам дизеля. Топливо заправляют через одну из двух заливных горловин 2 и 23 (рис. 40) в бак 1. Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 18. После пуска дизель-генератора топливоподкачивающий агрегат отключается, и подача топлива осуществляется топливоподкачивающим насосом 5, установленным на дизеле. На трубопроводе перед топливоподкачивающим агрегатом предусмотрен штуцер 21 для заполнения всасывающего трубопровода топливом при пуске дизель-генератора нового тепловоза или после длительной стоянки. Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат 18 засасывает топливо из бака 1 через всасывающую трубу заборного устройства 24 и фильтр грубой очистки 22 и по нагнетательной трубе через невозвратный клапан 15 и фильтр тонкой очистки 6 подает его в трубу подвода к топливным насосам 10 дизеля. Избыток топлива через перепускной клапан 13 и подогреватель топлива 20 сливается в заборное устройство бака для топлива. Топливные насосы 10 дизеля подают топливо к форсункам 11 по форсуночным трубкам. Через форсунки происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, сливается в топливный бак. Для обеспечения давления топлива, необходимого для нормальной работы дизель-генератора, на нагнетательном трубопроводе после топливолодкачивающего агрегата установлен предохранительный клапан 16, отрегулированный на давление 0,30-0,35 МПа (3,0-3,5 кгс/см2), а в конце трубы подвода топлива к топливным насосам дизеля имеется перепускной клапан 13, открывающийся при давлении 0,11-0,13 МПа (1,1-1,3 кгс/см2). При подготовке к пуску дизель-генератора после длительной стоянки при работающем топливоподкачивающем агрегате из трубопровода удаляют воздух открытием (отворачиванием) болтов выпуска воздуха на фильтре тонкой очистки б и подогревателе топлива 20. Вентиль 12 открывают для слива топлива из трубопровода дизеля перед снятием топливной аппаратуры. Грязное топливо с полок дизель-генератора и плиты топливоподкачивающего агрегата сливается по трубе 19 наружу тепловоза. После пуска дизель-генератора топливоподкачивающий агрегат отключается, и в работу вступает топливоподкачивающий насос 5, установленный на дизеле. Топливо в этом случае проходит через фильтр грубой очистки 3 и нагнетается к фильтру тонкой очистки 6. Трубопровод к топливоподкачивающему агрегату 18 перекрывается невозвратным клапаном 15. Давление топлива в нагнетательном трубопроводе регулируется предохранительным клапаном 14. В случае отказа топливоподкачивающего насоса дизеля топливоподкачивающий агрегат используется как аварийный. В случае отказа и топливоподкачивающего агрегата подача топлива к дизелю будет осуществляться за счет разрежения, создаваемого плунжерными парами топливных насосов дизеля. Топливо при этом будет поступать к дизелю через трубу с дросселем 17, минуя фильтр грубой очистки и топливоподкачивающий агрегат. В настоящее время известно несколько вариантов микропроцессорных систем управления топливоподачей дизелей с импульсным управлением : электронные системы с импульсным управлением в магистралях топливного насоса высокого давления к форсункам с механическим приводом; электронные системы с импульсным управлением топливного насоса высокого давления (ТНВД) с различным приводом; электронные системы с импульсным управлением форсунок. Анализируя опыт как отечественных, так и зарубежных разработчиков в данной области, руководством ООО «ППП Дизель-автоматика» было принято решение о разработке микропроцессорной системы регулирования с импульсным индивидуальным управлением в магистралях высокого давления каждой форсунки и механическим приводом ТНВД. Такая система управления наиболее проста в производстве и эксплуатации, обладает высокой степенью унификации под любой типоразмер дизелей, не требует больших изменений в топливных системах дизелей, находящихся в эксплуатации. Кроме того, такими системами можно оборудовать тепловозы в условиях ремонтных депо и локомотиворемонтных заводов. Разработанная система регулирования топливоподачи сохраняет преимущество электронных регуляторов и позволяет добавить ряд новых возможностей. В первую очередь это оптимизация топливоподачи в зависимости от внешних факторов, выравнивание давления сгорания топлива и температуры выхлопных газов по цилиндрам, снижение минимально устойчивой частоты вращения холостого хода, возможность отключения ряда цилиндров. Характерной особенностью эксплуатации маневровых тепловозов является длительная работа их дизельных двигателей на режимах с малыми нагрузками и режиме холостого хода, продолжительность которого может достигать 50%. Расход топлива на режимах холостого хода дизеля составляет 30÷50% общего расхода топлива в эксплуатации. Если учесть, что 40÷50% всех эксплуатационных затрат в ОАО «РЖД» составляют затраты локомотивного хозяйства на топливо и масло, то вопросы экономии дизельного топлива являются важным резервом повышения энерго эффективности работы тепловозной тяги. Учитывая требования ОАО«РЖД», подобная система была изготовлена для дизеля 1-ПДГ4Д, также подобрали оптимальные углы опережения впрыска топлива. Были проведены сравнительные испытания при работе дизеля со штатной системой топливоподачи и опытной системой электронного управления подачей топлива. В ходе сравнительных испытаний электронная система управления впрыска топлива (ЭСУВТ) показала лучшие результаты, выраженные следующими цифрами: экономия топлива от 4 до 17 %; снижение устойчивой минимальной частоты вращения коленчатого вала на холостом ходу до 220 об/мин. Экономия расхода топлива при 300об/мин составила 6,23 кг/ч, что соответствует-16,9 %, при 250 об/мин составила 5,2 кг/ч, что соответствует-30,7 %, при 220 об/мин 4,27 кг/ч, что соответствует-37,1 %; повышение равномерности максимального давления сгорания топлива в цилиндрах дизеля; снижение шума в пределах 1÷11 дБ; снижение вредных выбросов отработанных газов. На основании результатов испытаний ЭСУВТ, по согласованию с дирекцией тяги, было принято решение об установке такой системы на тепловозе ТЭМ2 для оценки ее работоспособности. В результате эксплуатационных испытаний, которые проводились более девяти месяцев показали, что годовая экономия топлива составила 9,2 тонны и позволили сделать следующие выводы: электронная система управления впрыском топлива - надежное устройство. Отказы и неисправности системы в период почти годовой эксплуатации не зафиксированы; расход топлива на холостом ходу при частоте вращения вала дизеля 240об/мин составил 5,63 кг/ч, а при 300 об/мин расход топлива составил 6,9 кг/ч; расход топлива на холостом ходу со штатной системой топливоподачи при частоте вращения вала дизеля 300 об/мин составил 8,66 кг/ч. Электронная система управления впрыском топлива позволяет автоматически отключать половину цилиндров путем отключения подачи топлива в нужные цилиндры при работе на пониженной частоте вращения холостого хода, при этом увеличивая цикловую подачу топлива в оставшиеся цилиндры; для предотвращения чрезмерного охлаждения камеры сгорания неработающих цилиндров осуществляется автоматическое чередование рабочих цилиндров с нерабочими по заданному алгоритму. Приемочная комиссия ОАО«РЖД» признала результаты сравнительных эксплуатационных испытаний положительными. На совещании у старшего вице- президента ОАО «РЖД» В.А. Гапановича по этому вопросу было принято решение об изготовлении установочной партии электронная система управления впрыском топлива. С сентября 2012 года данная система устанавливается на тепловоз ТЭМ18ДМ. Замеры расхода топлива на тепловозе ТЭМ18ДМ подтвердили эффективность снижения минимальной частоты вращения. Средняя экономия топлива при работе на пониженной частоте вращения холостого хода составили 20 %. Данная топливная система обеспечивает регулирование угла опережения впрыска топлива и значительное снижение расхода топлива. Вместе с тем она имеет существенный недостаток в виде дополнительной сложной системы высокого давления топлива. 2.3 Основные элементы ЭСУВТ Основными элементами ЭСУВТ являются: ТНВД c плунжерными парами, работающими постоянно в режиме максимальной подачи; электромагнитные клапаны, установленные на ТНВД; форсунки дизеля в штатной комплектации; блок управления (БУ); блок питания (БП); выходные усилители; набор датчиков частоты вращения и температуры воды, масла и давления масла; программатор (ПР). Действует система следующим образом. Топливо из топливного бака забирается вспомогательным топливным насосом через фильтр и по магистрали низкого давления подается к каждому из насосов. Если, например, по обмотке электромагнита клапана ток не протекает, то этот клапан находится в таком положении, что при рабочем ходе плунжера топливного насоса высокого давления топливо поступает не в форсунку, а по магистрали низкого давления сливается в бак. Если по обмотке электромагнита протекает ток нужной величины, то клапан займет такое положение, что при рабочем ходе плунжера топливо будет поступать в форсунку и, в конечном итоге, будет происходить процесс его впрыска в цилиндр. Основными неисправностями форсунок являются: нарушение герметичности запирающего конуса распылителя, зависание иглы и износ распылителей, поломка или «усадка» пружины форсунки, снижение давления начала впрыскивания , закоксовывание отверстий распылителя, ухудшение качества распыливания топлива. Форсунки теряют работоспособность в основном в результате потери герметичности запирающего конуса распылителя, закоксовывания сопловых отверстий и заклинивания игл в корпусе распылителя. 2.4 Зависимость технического состояния форсунок от вибрации Причиной зависания (потеря подвижности) игл распылителей являются малый зазор между иглой и направляющей корпуса ,высокие монтажные и термические напряжения ,происходит это в начальный период работы. Работа двигателя внутреннего сгорания, его механизмов и систем сопровождается вибрацией. Между уровнем вибрации и техническим состоянием объекта существует взаимосвязь. По мере износа деталей механизмов увеличиваются зазоры в сопряженных парах и повышается кинетическая энергия ударных воздействий. Ударные воздействия повышаются с увеличением хода иглы распылителя форсунки в процессе эксплуатации. В этом случае определяют коэффициент амплитуды, равный отношению максимального значения сигнала к его среднему значению. Среднее значение сигнала определяется для начального значения максимального хода иглы согласно техническим данным завода-изготовителя. Если коэффициент амплитуды более 1,5, то распылитель требует замены. Например, у нового распылителя максимальный ход иглы 0,5 мм, в процессе эксплуатации он увеличился до значения 0,8 мм. В данном случае нужна замена распылителя. Фазовые характеристики сигнала от вибрации применяют для определения времени возникновения событий и сопровождаются ударными воздействиями в механизмах. Например, при работе дизеля ударами сопровождается работа клапанов механизма газораспределения, насоса высокого давления, форсунки при движении иглы распылителя. На рисунке показана временная реализация вибрации, которая была зафиксирована датчиком, установленным на корпусе форсунки. Продолжительность сигнала хорошо согласуется с ходом иглы форсунки, что позволяет определить по параметрам вибрации продолжительность впрыска топлива. На осциллограмме нужна отметка верхней мертвой точки (ВМТ), что позволит определить угол начала  подачи топлива (опережение впрыска) подачи топлива (опережение впрыска)Осциллограмма эталона: 1-удар иглы об упор во время подъема 2-удар иглы о поверхность посадочного конуса 1-2 продолжительность впрыска ВМТ-верхняя мертвая точка Диагностирование технического состояния форсунки по параметрам вибрации может быть выполнено сравнением эталонной вибрации с фактической. На втором рисунке представлены результаты вибрации форсунок с заведомо известными дефектами. Видно, что для случая с поломанной пружиной второй импульс вибрации, возникающий в момент посадки иглы на седло, характеризуется увеличенной продолжительностью колебаний с большими амплитудами, чем у эталонной форсунки. Это объясняется многократными ударами движущейся иглы, вызванными колебаниями остаточного давления в трубопроводе и силами инерции иглы. При частичной потере подвижности игла не может достичь ограничителя и совершить удар. При посадке иглы на седло возникает только один импульс. При полной потере подвижности иглы отсутствуют первый и второй импульсы. Имея набор осциллограмм с заранее известными неисправностями, сравнительным способом можно определить вид повреждения.  Неисправности форсунки: а–поломка пружины; б–защемление иглы в направляющей распылителя 2.5 Зависимость технического состояния форсунок от изменения температуры поверхности нагнетательного трубопровода. По изменению температуры поверхности трубопровода можно определить техническое состояние форсунок. Если для известных неисправностей топливной аппаратуры (износ плунжерной пары, образование кокса в распылителях форсунок, потеря подвижности иглы, снижение давления открытия иглы) определить изменение температуры поверхности нагнетательного трубопровода, это позволит проводить диагностирование по изменению температуры, определять вид неисправности. В процессе подачи топлива трубопровод, соединяющий насос высокого давления с форсункой, нагревается. Температура нагрева зависит от трения топлива о стенки трубопровода. Величина трения зависит от шероховатости внутренней поверхности трубопровода, давления, скорости движения и вязкости топлива. Можно использовать портативный компьютерный термограф (тепловизор) ИРТИС 2000, состоящий из приемной камеры, компьютера типа NOTERBOOK и специального программного обеспечения. Но мешает влияние температуры деталей двигателя на изменение температуры поверхности нагнетательного трубопровода. 2.6 Анализ хода иглы распылителя форсунки.  Опытную диаграмму сравнивают с набором диаграмм, полученных с заведомо известными характерными неисправностями (например, потеря подвижности иглы распылителя). Эффективность данного метода диагностики зависит от набора имеющихся в базе данных диаграмм с известными неисправностями и сравнения их при помощи ЭВМ с контрольной диаграммой. Игла может быть защемлена в результате механических или термических напряжений, наличия абразивных частиц, кокса в зазоре между иглой и направляющей. При защемлении иглы в конце ее подъема форсунка работает, как открытая при малом постоянном давлении. В этом случае идет процесс выжимания топлива через открытые сопловые отверстия. На диаграмме нет характерного пика высокого давления. Нарушается дальнобойность факела распыленного топлива. Опытную диаграмму сравнивают с набором диаграмм, полученных с заведомо известными характерными неисправностями (например, потеря подвижности иглы распылителя). Эффективность данного метода диагностики зависит от набора имеющихся в базе данных диаграмм с известными неисправностями и сравнения их при помощи ЭВМ с контрольной диаграммой. Игла может быть защемлена в результате механических или термических напряжений, наличия абразивных частиц, кокса в зазоре между иглой и направляющей. При защемлении иглы в конце ее подъема форсунка работает, как открытая при малом постоянном давлении. В этом случае идет процесс выжимания топлива через открытые сопловые отверстия. На диаграмме нет характерного пика высокого давления. Нарушается дальнобойность факела распыленного топлива. Мощность двигателя снижается, увеличивается расход топлива. Горячие газы проникают в полость распылителя, способствуя образованию кокса в сопловых отверстиях. Данное нарушение является отказом и требует замены распылителя. При уменьшении давления начала подъема иглы снижается максимальное давление в линии нагнетания. Продолжительность впрыска увеличивается, снижается мощность двигателя, повышается расход топлива. Разброс давления открытия иглы в отдельных форсунках способствует неравномерному впрыску топлива по цилиндрам, что повышает нагрузки в деталях. Использование датчика для записи хода иглы определит место защемления, более точно позволит оценить начало и продолжительность впрыска. 2.7 Влияние конструктивных и регулировочных параметров форсунки на структуру факела распыленного топлива и процесс его сгорания. Н  а рисунке показан сопловый наконечник распылителя форсунки дизеля 16ЧН а рисунке показан сопловый наконечник распылителя форсунки дизеля 16ЧН Основные размеры соплового наконечника

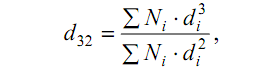

Подача дизельного топлива к сопловым отверстиям производится под высоким давлением (50 – 100 МПа), обеспечивая требуемую мелкость распыливания. Площадь поверхности струи топлива зависит от размеров капель и их количества. Обычно распыленное топливо представляется в виде совокупности мелких шариков с радиусом R, площадью поверхности Sк = 4· π·R² и объёмом Vк = 4/3·π·R³. При диаметре капель dк = 2·R площадь и объём будут равны Sк = π·d²к , Vк = π·d³к /6. Анализ работ по физическим процессам, вызывающим распад струи жидкости на капли показал, что диаметр капель уменьшается при снижении вязкости и величины поверхностного натяжения топлива, при увеличении давления перед соплом и при уменьшении диаметра сопла. При оценке мелкости распыливания топлива (дробление на мелкие капли) обычно определяют средний диаметр по Заутеру, который пропорционален отношению суммарного объёма всех капель к их суммарной поверхности. Средний диаметр капель по Заутеру  где Ni число капель с данным наружным диаметром; di – диаметр капель. На основании обработки экспериментальных результатов и теоретических предположений А.С. Лышевский получил зависимость, позволяющую определять средние диаметры капель при впрыске. Так, для среднего диаметра капель по Заутеру была получена формула где Ni число капель с данным наружным диаметром; di – диаметр капель. На основании обработки экспериментальных результатов и теоретических предположений А.С. Лышевский получил зависимость, позволяющую определять средние диаметры капель при впрыске. Так, для среднего диаметра капель по Заутеру была получена формула

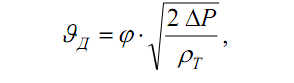

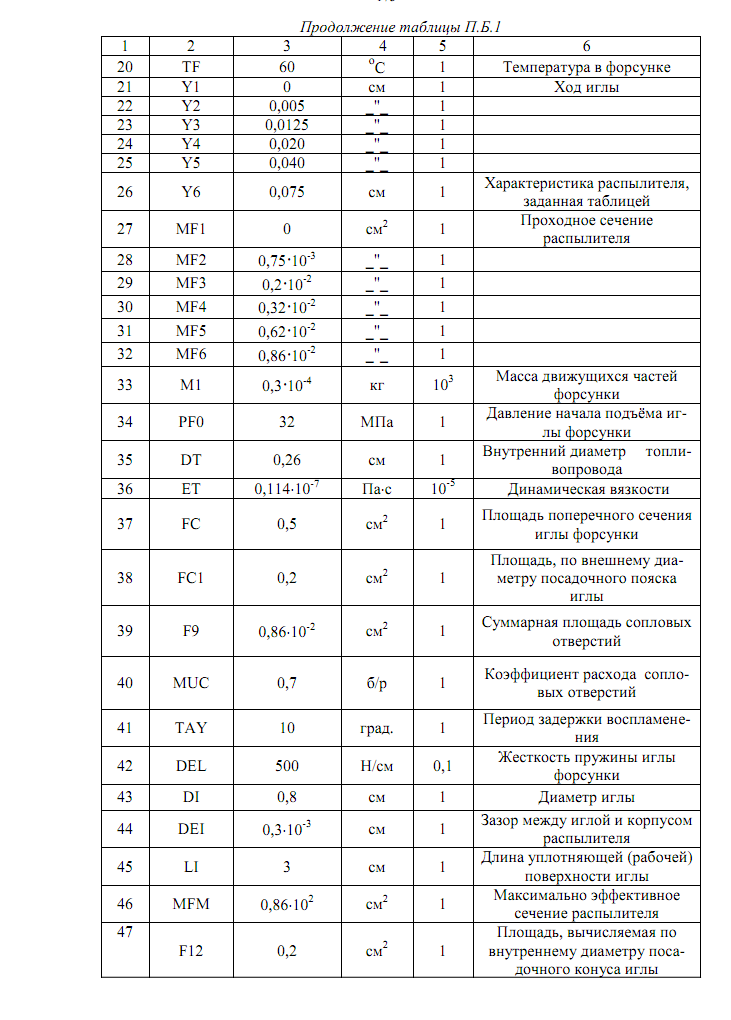

Д  ействительная скорость истечения дизельного топлива через сопловые отверстия равна ействительная скорость истечения дизельного топлива через сопловые отверстия равна где ΔР – среднее давление топлива, Па; φ – коэффициент скорости, равный 0,7 – 0,9. При φ = 0,7 и ΔР = 40 МПа,  = 850 кг/м³ величина = 850 кг/м³ величина  = 215 м/с. = 215 м/с. По формуле находим критерий Вебера  2.8 Влияние регулировочных и конструктивных параметров форсунки  на ее состояние на ее состояниеЗаключение По анализу хода иглы нужно проводить диагностирование ТА и определять угол опережения подачи топлива, продолжительность впрыска. Для диагностики форсунки по анализу хода иглы в условиях эксплуатации двигателя предлагается съемный датчик давления. Установка на форсунки постоянно действующих датчиков для записи перемещения иглы и обработки полученной информации позволит оценивать их техническое состояние в любой момент времени. Внедрение такого контроля не потребует значительных материальных затрат и позволит: – решить проблемы внедрения современной техники и методики в систему технического диагностирования ОАО «РЖД»; –результаты диагностирования снизят затраты на ремонт и топливо. Список литературы Кирьянов А.Н. Эффективность работы тепловозов с электронной системой управления впрыском топлива [Текст]: / А.Н Кирьянов // Локомотив. – 2014. - №1.- С 31-37 Кузьмич В.Д., Руднев В.С., Просвиров Ю.Е. Локомотивы [Текст]: общий курс: учебник для студентов вузов железнодорожного транспорта / В. Д. Кузьмич, В. С. Руднев, Ю. Е. Просвиров. - М.: ФГОУ "Учебно-методический центр по образованию на железнодорожном транспорте", 2011. - 582 с. - (Высшее профессиональное образование). - 3600 экз. - ISBN 978-5-9994-0057-4 Мольдерф С.В. Устройство, эксплуатация и ремонт тепловозов серии ТЭМ18 (ДМ, Д, Г, В)[Текст]:учебник для студентов вузов железнодорожного транспорта / С.В. Мольдерф//ОАО РЖД.- 2014.- 276 с. -ISBN: 978-5-89035-745-8 Приложение 1 Исходные данные для гидродинамического расчета процесса впрыска топлива. В таблицах. П.Б.1 и П.Б.2 приведены массив основных исходных данных для гидродинамического расчета процесса впрыска (конструктивные, регулировочные параметры), вспомогательный массив исходных данных для ТА дизеля Д49 (16ЧН 26/26).   | ||||||||||||||||||||||||||||