реферат тех требования к машине. обоснвоание тех. требований к проектируемой машине. Обоснование технических требований к проектируемой машине

Скачать 263.54 Kb. Скачать 263.54 Kb.

|

|

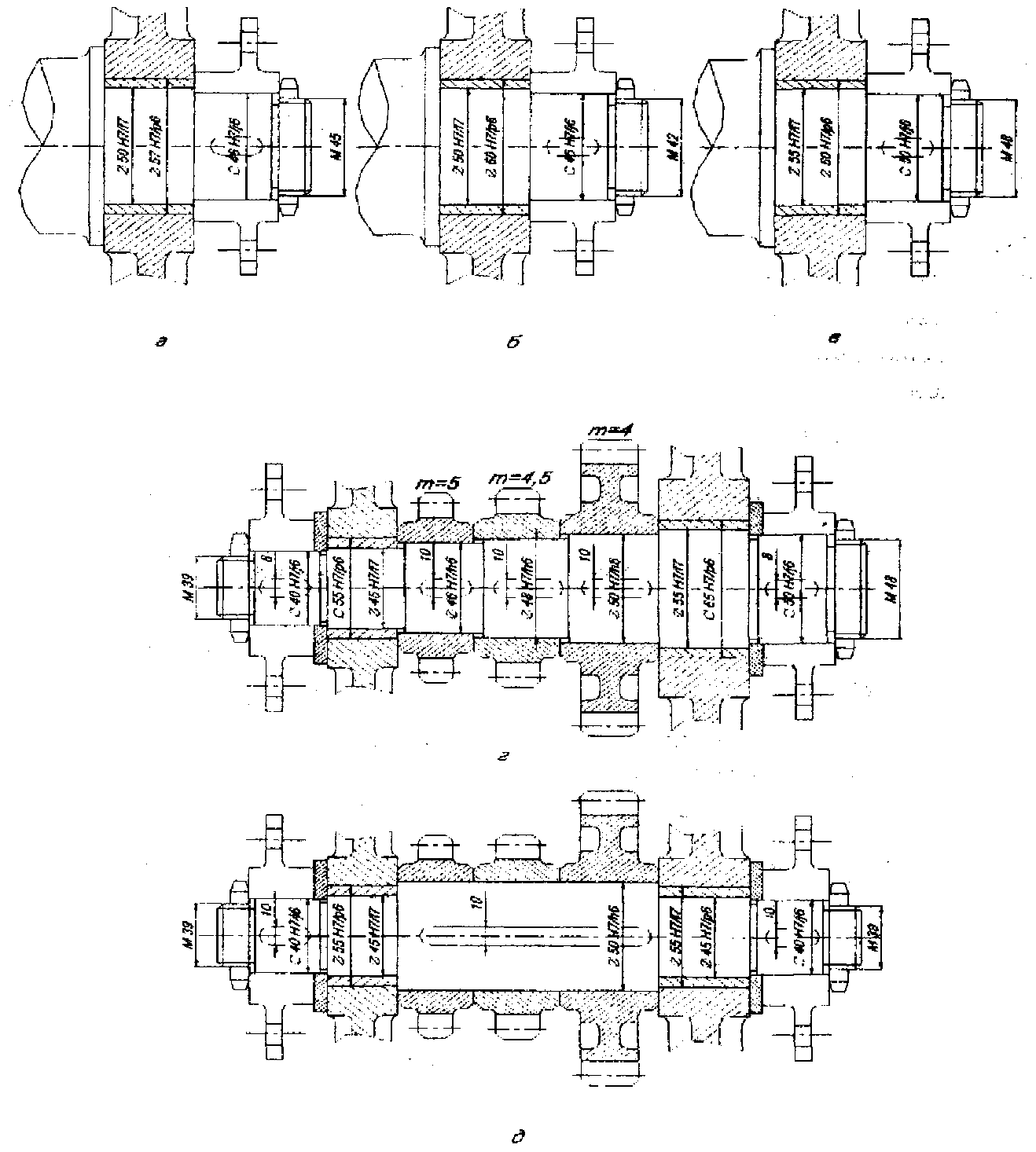

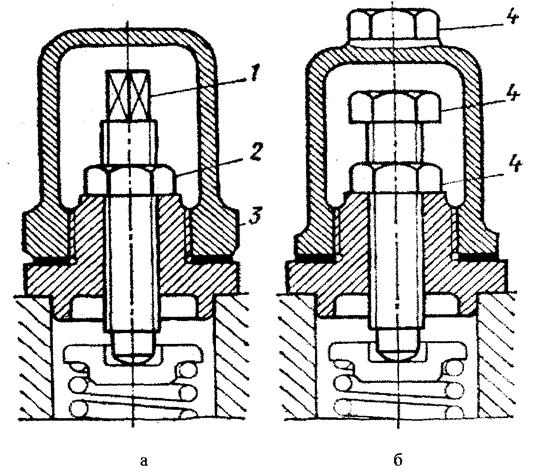

РЕФЕРАТ по дисциплине: «ТЕХНИЧЕСКИЕ ОСНОВЫ СОЗДАНИЯ МАШИН» ТЕМА: Обоснование технических требований к проектируемой машине ОГЛАВЛЕНИЕВВЕДЕНИЕ 3 1.ОБЩИЕ ВОПРОСЫ СОЗДАНИЯ МАШИН 4 1.1 Состав машины как системы. Принципы классификации машин 4 1.2Требования, предъявляемые к проектируемым машинам, узлам и деталям 5 1.3Надежность как основной показатель качества машин. 7 1.4Обеспечение требований технической эстетики и эргономики при создании новых машин. 9 1.5Художественно-эстетическое оформление машин 10 1.6Технологичностъ 10 1.7Стандартизация и методы стандартизации 11 2.ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ДЕТАЛЕЙ И УЗЛОВ 13 2.1 Унификация конструктивных элементов. 13 2.2 Принцип унификации деталей. 16 ЗАКЛЮЧЕНИЕ 18 СПИСОК ЛИТЕРАТУРЫ 19 ВВЕДЕНИЕНа современном этапе развития народного хозяйства возникает необходимость превратить строительное производство, в комплексно-механизированный процесс сборки и монтажа здании и сооружении из унифицированных элементов заводского изготовления, а производство строительных материалов, конструкции и изделий осуществлять, на основе комплексной механизации и автоматизации всех технологических процессов и операций, обеспечивающих повышение производительности и качества выполняемых работ, безопасность, экономию энергетических и трудовых ресурсов. Строительное и дорожное машиностроение является базой, на которой создается обеспечение механизации строительства и производства строительных материалов. В то же время в качестве одного из разделов машиностроения эта отрасль в своей деятельности подчиняется общим его законам и техническим направлениям развития. Несмотря на индивидуальность каждой машины по назначению, типоразмерности, конструктивному выполнению и другим особенностям, существуют общие положения и закономерности, применяемые при создании любой машины. Многие из этих положений, возникающие по мере технического развития машиностроения, изучаются как отдельные проблемы, органически, но связанные между собой и развитием машиностроения в целом. В конструкции машины необходимо соблюдать требования технической эстетики. Машины должны иметь красивый внешний вид, строгую, изящную отделку. В последнее десятилетие получило значительный импульс к развитию новое перспективное научно-технологическое направление бионика - заимствование у природы ценных идей и реализации их в виде оригинальных конструкторских или дизайнерских решений. Повышение надёжности машин – одна из наиболее важных задач машиностроения, решение которой необходимо для повышения уровня автоматизации, уменьшение затрат на ремонт и убытков от простоя машин, обеспечения безопасности людей. ОБЩИЕ ВОПРОСЫ СОЗДАНИЯ МАШИНСостав машины как системы. Принципы классификации машинМашина – устройство, выполняющее механическое движение для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда человека (под материалами понимаются обрабатываемые предметы, грузы...). Машину для производства строительных материалов следует рассматривать как часть системы или комплекса – параметры рабочих условий (среда) – машина – человек (оператор). В то же время машина – это тоже система, состоящая из следующих компонентов: силового оборудования (двигателя), служащего для выработки энергии, необходимой для осуществления движений механизмов машины, рабочего оборудования, для непосредственного выполнения технологических операций машины, передаточного механизма, связывающего силовое оборудование с рабочим оборудованием и исполнительными механизмами для передачи необходимой энергии и движения, ходового оборудования (в подвижных машинах), обеспечивающего передвижение машины в процессе ее работы или транспортировки, систем управления для включения и выключения механизмов и регулировки рабочих параметров машины, рамы, станины, корпуса, служащих для монтажа основных частей машины. Состав и структура систем и комплексов определяются требованиями технологии строительства и производства строительных материалов. Общая классификация машин, определяемая производственными и конструктивными признаками машин и их рабочих органов, осуществляется по следующим основным принципам: виду выполняемой работы, характеру и технологии рабочего процесса, мощности или производительности, режиму работы, виду привода, подвижности, универсальности, виду управления. По виду выполняемой работы машины делятся на классы, например: машины для измельчения, машины для сортировки, машины для обжига и т.д. Классы машин делятся на группы, различающиеся по характеру и технологии рабочего процесса. Например, машины для измельчения делятся на две группы: машины для дробления (дробилки) и машины для помола (мельницы). Группа машин разделяется на типы машин, отличающиеся конструкцией отдельных узлов, агрегатов (например, дробилки – щековые, конусные, валковые, роторные). Типы машин должны иметь ряд типоразмеров, различающихся между собой мощностью привода, массой, производительностью, размерами рабочего органа, но имеющих в основном близкую конструкцию. По режиму работы: машины цикличного действия (бетоносмесители, краны), машины непрерывного действия (грохоты, конвейеры). По виду привода или используемого двигателя: с электрическим приводом, с гидравлическим или пневматическим приводом, с комбинированным приводом (дизель-электрическим, электрогидравлическим и др.), с приводом от двигателей внутреннего сгорания. По степени подвижности: стационарные, подвижные (самоходные, прицепные, полуприцепные), в которых может использоваться гусеничный, колесный или шагающий движитель. По универсальности: универсальные, имеющие одну базовую машину и сменное рабочее, ходовое или силовое оборудование; специализированные машины, предназначенные для выполнения лишь определенного вида работ. По виду и средствам управления: с ручным управлением, механизированными и автоматизированными системами управления. Средства управления: механические, электрические, гидравлические, пневматические, смешанные (электропневматические и др.) средства и системы. Требования, предъявляемые к проектируемым машинам, узлам и деталямТребования, предъявляемые к машинам, регламентируются государственными стандартами, отраслевыми нормами, техническими условиями и другими нормативными документами. Они включают общие требования к материалам, надежности и прочности, безопасности эксплуатации и обслуживания машин, пожарной безопасности и гарантии изготовления. Общие требования включают: параметры и линейные размеры; требования к сборочным единицам; безопасности эксплуатации и обслуживания; сохранности грузов и комфорта водителя; санитарно-гигиенические; эстетические требования. Требования к сборочным единицам: необходимые ходовые качества; КПД; плавность хода, динамические качества; конструкция отдельных элементов. Требования к материалам: обеспечение расчетной долговечности, технологичности и экономичности. Требование к надежности: обеспечение заданной безотказности, ремонтопригодности, долговечности и сохраняемости. Требования по безопасности обслуживания: оснащение машины подножками, поручнями, рифлеными планками под домкраты. Наиболее важными критериями являются надежность и экономичность. Проектируемая машина должна удовлетворять основным требованиям: высокой производительности экономичности долговечности надежности простоты и безопасности обслуживания компактности. При проектировании машины необходимо максимально использовать стандартные детали и сборочные единицы с целью уменьшения стоимости машины, облегчения ее ремонта. Основными требованиями, предъявляемыми к деталям машин, являются работоспособность, экономичность, надежность, долговечность, технологичность. Дополнительные требования: коррозионная стойкость. Для предохранения от коррозии детали изготавливают из коррозионно-стойкой стали, цветных металлов и сплавов на их основе, биметаллов – металлических материалов, состоящих из двух слоев (например, из стали и цветного металла), а также применяют различные покрытия (анодирование, никелерование, хромирование, лужение, эмалирование и покрытие красками); снижение массы деталей. В самолетостроении и некоторых других отраслях промышленности выполнение этого требования является одной из главных расчетно-конструкторских задач; использование недефицитных и дешевых материалов. Это условие должно быть предметом особого внимания во всех случаях при проектировании деталей машин. Необходимо экономить цветные металлы и сплавы на их основе; простота изготовления и технологичность деталей и узлов должны быть предметом всемерного внимания; удобство эксплуатации. При проектировании необходимо стремиться, чтобы отдельные узлы и детали можно было снять или заменить без нарушения соединения смежных узлов. Все смазочные устройства должны работать безотказно, а уплотнения – не пропускать масло. Движущиеся детали, не заключенные в корпус машины, должны иметь ограждения для безопасности обслуживающего персонала. транспортабельность машин, узлов и деталей, т.е. возможность и удобство их переноски и перевозки. Например, электродвигатели и редукторы должны иметь на корпусе рым-болт, за который их поднимают при перемещении. Крупные детали, корпуса гидротурбин, статоры крупных генераторов электрического тока на месте изготовления выполняют из отдельных частей, а на месте установки собирают в одно целое; красота форм. Оформление узлов и деталей, определяющих внешние очертания машины, должно быть красивым и отвечать требованиям художественного конструирования (дизайн). Формы наружных деталей для создания привлекательного вида разрабатывают с участием дизайнеров. Специально подбираются цвета для окраски; При проектировании, изготовлении и ремонте механизмов и машин большое техническое и экономическое значение имеет: - унификация, взаимозаменяемость и стандартизация сборочных единиц и деталей. Надежность как основной показатель качества машин.Надежность машин - одна из характеристик их качества. Согласно ГОСТ 15467-79 (СТ СЭВ 3519- 81) под качеством понимают совокупность свойств продукции, определяющих степень ее пригодности при использовании по назначению. Качество продукции характеризуют множеством показателей: назначения, технологичности, стандартизации и унификации, эргономических, эстетических, экологических, патентно-правовых, экономических и др. Одним из важнейших показателей, характеризующих качество машин, является надежность. Уровень надежности характеризует развитие техники по основным ее направлениям: автоматизации производства, интенсификации рабочих процессов и транспорта, экономии трудовых и материальных ресурсов. Недостаточная надежность машин и оборудования вызывает огромные затраты на их техническое обслуживание и ремонт, потери от простоев, перебои в работе транспорта, снабжении населения топливом, электроэнергией и водой, аварий и их последствий с большим экономическим ущербом и человеческими жертвами. Избыточная надежность машин и оборудования связана с низкой эффективностью их производственного использования, перерасходом материальных и энергетических ресурсов. Поэтому надежность машин и оборудования занимает одно из главных мест среди показателей их качества. Надежностью называют свойство объекта (машины, прибора, механизма, детали) выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и. транспортирования (ГОСТ 27.002 -89). Теория надежности изучает общие закономерности, которых следует придерживаться при проектировании, испытаниях, изготовлении, приемке и эксплуатации изделий для получения максимальной эффективности их использования. Она выявляет законы возникновения отказов и восстановления работоспособности изделий, создает основы расчета надежности и прогнозирования отказов, изыскивает способы повышения надежности при конструировании и изготовлении изделий, а также ее сохранения при эксплуатации, определяет методы сбора, учета и анализа статических сведений, характеризующих надежностьПоказатели надежности: безотказность, ремонтопригодность, сохраняемость и долговечность. Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержания и восстановления работоспособного состояния путем проведения технического обслуживания и ремонтов. Сохраняемость – свойство объекта сохранять значение показаний безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования. Долговечность – свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской документации. Неисправное состояние – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Отказ – событие, заключающееся в нарушении работоспособного состояния объекта. Показатель надежности – количественная характеристика одного или нескольких свойств, составляющих надежность объекта. Работоспособное состояние – состояние объекта, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации. В процессе создания и совершенствования машин производят сбор информации о надежности, который начинается с предварительных испытаний, данных лабораторных, заводских, межведомственных, государственных и главных эксплуатационных испытаний. Центральным понятием теории надежности является отказ, а надежность машин обусловливается свойствами безотказности, ремонтопригодности и долговечности. Кроме вышеуказанных испытаний при определении надежности отдельных узлов и деталей производятся специальные испытания на надежность. При снятии данных по отказу должна фиксироваться наработка, его характер, условия работы, причины, вызвавшие отказ и другие специфические данные, например, характер взаимодействия деталей, узлов, обрабатываемая среда и т. д. Полученные данные в первую очередь позволяют изучить конструкцию машины, выявить ресурсы отдельных деталей и узлов, определить наименование и количество требуемых запасных частей. Важное значение имеют полученные данные для совершенствования технической эксплуатации, особенно для технических обслуживаний, материально-технического снабжения, наличия, количества и качества технологического оборудования. В конечном итоге надежность машины определяется её устройством, конструктивным исполнением всех её элементов и качеством изготовления. Раньше чаще всего надежность обеспечивалась за счет использования больших запасов прочности, что приводило к увеличению массы машины. В настоящее время надежность повышается за счет оптимизации кинематической схемы, использования стандартизированных узлов и деталей, внедрением систем контроля неисправностей. Обеспечение требований технической эстетики и эргономики при создании новых машин.На современном этапе развития общества перед создателями новой техники стоит задача выпуска машин и оборудования, обладающих не только высокими технико-экономическими показателями, но и имеющих красивые и рациональные формы, геометрические пропорции, приятное и рациональное цветовое оформление, так как эстетически совершенные машины наиболее полно удовлетворяют эргономическим требованиям, а это, в свою очередь, улучшает условия труда оператора, интенсифицирует его труд и позволяет рациональнее использовать технические возможности машин. При проектировании новых машин и оборудования необходимо найти такие решения образа технического объекта, которые удовлетворяли бы как его функциональному назначению и требованиям задания, так и основным требованиям технической эстетики. В основу проектирования машин с учетом требования технической эстетики положены принципы художественного конструирования, которое включает комплексную разработку эстетически совершенных машин с учетом многообразных связей машины со средой и человеком. Эффективность современных машин определяется также и тем, насколько легко и просто управлять машиной и обслуживать ее, что во многом зависит от конструкции самой машины, способа подачи информации (осведомительной) о работе машины в целом, а также отдельных ее элементов, размещения органов управления, величины, усилий и точности движения оператора при управлении. Современное развитие техники требует от оператора не столько физических усилий, сколько точности и продуманности действий, быстрых решений, высокого нервного напряжения. В связи с этим успешное создание машин и оборудования зависит от того, насколько полно учтены функциональные особенности человека-оператора в системе "человек - машина - среда", насколько конструкция машины отвечает так называемому "человеческому фактору". Нельзя создать рациональную конструкцию машины, не зная эргономики, изучающей функциональные возможности человека в трудовых процессах с целью создания для него таких условий труда, которые обеспечивали бы не только высокопроизводительный и безопасный труд, но и необходимые удобства в работе, т.е. сохраняли его силы, здоровье, работоспособность. Художественно-эстетическое оформление машинХудожественное конструирование является неотъемлемой частью процесса проектирования машин, предназначенных для использования человеком, которое должно обеспечивать максимальное соответствие изделий условиям эксплуатации и создание гармонически целостных форм изделия с высокими эстетическими качествами. В нашей стране принято рассматривать художественное конструирование как один из видов промышленного дизайна, а теория дизайна подучила название технической эстетики, которая охватывает проблемы, связанные с социальными, социально-экономическими, эргономическими вопросами развития производства и потребления, закономерностями формирования изделий, принципами и методами творческой работы художников-конструкторов. ТехнологичностъОсобое значение при конструировании машины отводится технологичности. Технологичность зависит от масштаба и типа производства. Штучное и мелкосерийное производство предъявляет к технологичности одни требования, крупносерийное и массовое – другие. Под технологичностью понимают совокупность признаков, обеспечивающих наиболее экономичное, быстрое и производительное изготовление машин с применением прогрессивных методов обработки при одновременном повышении качества, точности и взаимозаменяемости частей. Кроме того, технологичность включает в себя наиболее производительную сборку изделия (технологичность сборки) и наиболее удобный и экономичный ремонт (технологичность ремонта). Признаки технологичности специфичны для деталей различных групп изготовления. Стандартизация и методы стандартизацииПри проектировании, изготовлении и ремонте механизмов и машин большое техническое и экономическое значение имеет унификация и взаимозаменяемость сборочных единиц и деталей. Стандартизация – это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности. Существует два метода стандартизации: агрегатирование и унификация. Агрегатирование– метод создания новых машин, приборов, оборудования путем компоновки стандартных и унифицированных деталей, узлов и механизмов, имеющих одинаковые геометрические размеры и назначение. Унификация – метод стандартизации, заключающийся в рациональном сокращении числа типов, видов и размеров объектов одинакового назначения. Унификацию проводят на основе изучения и анализа конструктивных вариантов и особенностей работы изделий аналогичного назначения (муфт, вариаторов, подшипников). Путем сопоставления различных вариантов создают один или несколько типов одноименных изделий и устанавливают ряд размеров, который полностью удовлетворяет запросы промышленности. Например, большинство деталей и узлов охладителя клинкера серии "Волга" (колосники, подколосниковые балки, приводы колосниковой решетки, транспортеры уборки просыпи и т.п.) унифицированы по всем или нескольким типоразмерам. Это позволило значительно снизить затраты на их изготовление и эксплуатацию, а также упростить обеспечение запасными частями. Существуют следующие виды унификации машин: конструктивных элементов деталей, оригинальных деталей и узлов, марок и сортамента материалов, крепежных деталей, подшипников, электродов и т.д. В первом случае унификации подвергают посадочные сопряжения, - резьбовые соединения, шпоночные и шлицевые соединения, зубчатые зацепления, фаски и галтели по типам, размерам и точности их изготовления. Этот вид унификации позволяет сократить номенклатуру обрабатывающего, мерительного и монтажного инструмента. Унификация оригинальных узлов и деталей может быть внутренней (в пределах данного изделия) и внешней, когда детали заимствуются с иных машин данного или смежного заводов. При этом наибольший эффект дает заимствование деталей серийного производства (в их готовом виде). Унификация марок, сортаментов материалов и комплектующих изделий, в том числе стандартных, облегчает решение вопросов снабжения заводов-изготовителей, ремонтных предприятий и эксплуатирующих организаций этими материалами, стандартными номенклатурными изделиями. Унификация машин представляет собой эффективный и экономичный способ создания на базе исходной модели ряда ее производных одинакового назначения, но с различными показателями (мощности, производительности, емкости), или машин различного назначения, выполняющих качественно другие операции, или выпуск иной продукции. Взаимозаменяемость– это свойство одноименных сборочных единиц и деталей занимать свое место в изделиях при изготовлении или ремонте и обеспечивать их нормальную работу без дополнительной подгонки. ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ДЕТАЛЕЙ И УЗЛОВПроектируя машину, конструктор должен добиваться всемерного увеличения ее рентабельности и повышения экономического эффекта за весь период работы. Величина экономического эффекта зависит от обширного комплекса технологических, организационно-производственных и эксплуатационных факторов. Рассмотрим только те способы повышения экономичности, которые непосредственно связаны с конструированием и зависят от деятельности конструктора. К ним можно отнести рассматриваемые ниже принципы конструирования деталей и узлов для вновь создаваемых машин. Унификация конструктивных элементов.Элементы, выявляющиеся в процессе компонования машины, следует многократно использовать для всей конструкции. Унификация конструктивных элементов заключается в многократном использовании элементов конструкции, выявленных в процессе компонования, путем усреднения расчетных параметров с целью максимального сокращения их номенклатуры. Унификации в первую очередь подлежат: - посадочные соединения (по номинальным размерам, типу посадок и классу точности); - резьбы (по диаметру, шагу и классу точности); - шлицевые и шпоночные соединения; - крепежные детали и т.д. На рис.1 приведен пример компонования вала с двумя насаженными деталями, одна из которых опирается на бронзовую втулку. В конструкции (рис.1,а) выбор посадочных диаметров не продуман. Правильно назначен основной посадочный размер (диаметр опорной шейки) из числа нормальных (ǿ 50). Далее допущены ошибки. С целью уменьшения расхода бронзы конструктор принимает толщину стенок втулки равной 3,5 мм, вследствие чего получается нестандартный размер наружного диаметра (ǿ 57). Стремясь увеличить прочность вала в соединении со второй деталью, конструктор уменьшает диаметр вала по отношению к шейке на 2 мм на сторону, в результате чего получается не -стандартный диаметр (ǿ 46), который приводят к размеру резьбы М 45 под затяжную гайку. В компоновке на основе нормальных размеров (рис.1,б) наружный диаметр втулки – 60мм, диаметр вала в соединении со второй деталью - 45мм. Отсюда следует резьба М 45. Однако стандартизация размеров в данном случае приводит к некоторому снижению прочности вала и увеличению массы бронзовой втулки. В более рациональной конструкции (рис.1, в) диаметр шейки -55 мм, наружный диаметр втулки - 60мм, диаметр вала в соединении со второй деталью - 50мм и размер резьбы - М 48. Рассмотрим пример компонования многоступенчатого цилиндрического вала с закрепленными на нем деталями, опирающегося в корпусе на подшипники скольжения (рис. 1,г,д).  Рис. 1. Унификация элементов конструкции В конструкции (рис. 1,г) допущен значительный разнобой в размерах посадочных диаметров, резьб, шпонок и модулей зубьев. В рациональной конструкции (рис.1,д) сокращено число посадочных размеров, унифицированы шпонки и модули зубьев (m=4). Необходимая прочность зубьев малых зубчатых колес достигнута увеличением их длин. Итоги унификации представлены в табл. 1. Анализируя таблицу, можно сделать вывод, что в результате проведенной унификации элементов конструкции вала в общей сложности номенклатура элементов сокращена с 16 до 7 наименований, а именно: число посадочных размеров сокращено с 9 до 4, число резьб - с 2 до 1, число шпонок - с 2 до 1, число модулей зубьев шестерен - с 3 до 1. В качестве примера унификации размеров под ключ рассмотрим узел регулировки редукционного клапана (рис. 2). В конструкции (рис. 2,а) применены три размера (1...3), в унифицированной конструкции (рис.2, б) - один размер.  Рис. 2. Унификация размеров под ключ Таблица 1.Унификация элементов конструкции вала

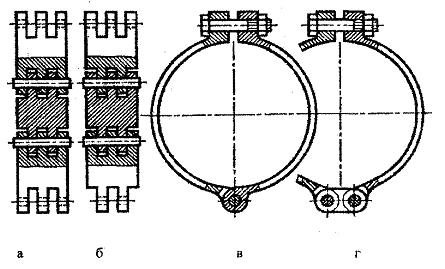

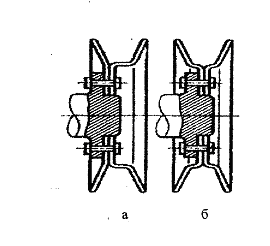

Принцип унификации деталей.Этот принцип заключается в максимальной унификации оригинальных деталей для всей конструкции, что позволяет упростить эту конструкцию, сделать дешевле в изготовлении и удобнее в эксплуатации. Особенно это важно для трудоемких по изготовлению и многократно повторяющихся деталей. Рассмотрим пример унификации тяговой цепи конвейера (рис.3). Цепь составлена из звеньев двух типов (рис.3,а). В рациональной конструкции (рис. 3,б) звенья унифицированы. Стяжной хомут (рис.3,в) состоит из двух трудоемких деталей. Использование соединительной серьги (рис.3, г) позволяет сделать половины хомута одинаковыми. На рис. 4,а и б приведен пример унификации штамповок в узле составного шкива.  Рис.3. Унификация звеньев цепи конвейера  Рис.4. Унификация деталей Рис.4. Унификация деталейЗАКЛЮЧЕНИЕВ данной реферативной работе мы изучили общие вопросы создания машин (состав машины как системы, принципы классификации машин), также изучили требования, предъявляемые к машинам - они включают общие требования к материалам, надежности и прочности, безопасности эксплуатации и обслуживания машин, пожарной безопасности. Проектируемая машина должна удовлетворять основным требованиям: высокой производительности, экономичности, долговечности, надежности, простоты и безопасности обслуживания, компактности. При проектировании машины необходимо максимально использовать стандартные детали и сборочные единицы с целью уменьшения стоимости машины, облегчения ее ремонта. Требования к сборочным единицам: необходимые ходовые качества; КПД; плавность хода, динамические качества; Требования к материалам: обеспечение расчетной долговечности, технологичности и экономичности. Требование к надежности: обеспечение заданной безотказности, ремонтопригодности, долговечности и сохраняемости. Требования по безопасности обслуживания Обеспечение требований технической эстетики и эргономики при создании новых машин. Основными требованиями, предъявляемыми к деталям машин, являются работоспособность, экономичность, надежность, долговечность, технологичность. Также рассмотрены вопросы художественно-эстетического оформления машин; технологичности; стандартизации; обеспечение требований технической эстетики и эргономики при создании новых машин и основные принципы конструирования деталей и узлов машины. СПИСОК ЛИТЕРАТУРЫТехнология машиностроения: В 2 кн. Кн.1. Основы технологии машиностроения: учеб пособ. / Под ред. С.Л. Мурашкина. – М.: Высш. шк., 2003. – 278 с Технология машиностроения: В 2 кн. Кн.2. Производство деталей машин: учеб пособие / Под ред. С.Л. Мурашкина. – М.: Высш. шк., 2003. – 295 с. Технологические основы обеспечения качества машин / Под ред. К.И. Колесникова. - М.: Машиностроение, 1990. -256 с. Детали машин. Расчет и конструирование: Справочник/ Под ред. Н.Е. Ачеркана. -4-е изд. — М.: Машиностроение, 1968. -Т.1-3. Кохтев А.А. Основы стандартизации в машиностроении. - 3-е изд.-М.: Машиностроение, 1972. - 112 с. Гокун В.Б. Унификация и агрегатировапие и машиностроении. -М.: Стандарты, 1970. - 78 с. |