Обработка поверхности зерна и ядра осуществляется

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

Производство из зернового сырья пищевых и кормовых продуктов предопределяет ряд обязательных технологических операций или процессов, объединенных в единую логическую цепь. Логика технологии такова, что сырье вначале подготавливают к переработке, а затем перерабатывают в готовую продукцию /1, с. 77/. Одним из этапов подготовки зерна к помолу является процесс обработки поверхности зерна, следующий за операцией сепарирования. Зерновая масса, освобожденная от примесей, нуждается в дополнительной обработке. Обработка поверхности зерна и ядра осуществляется:

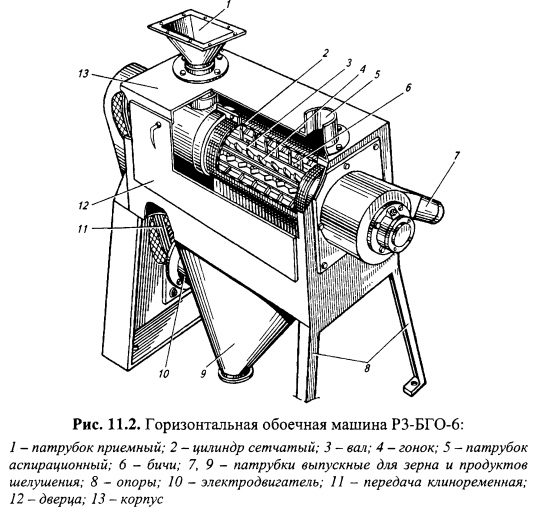

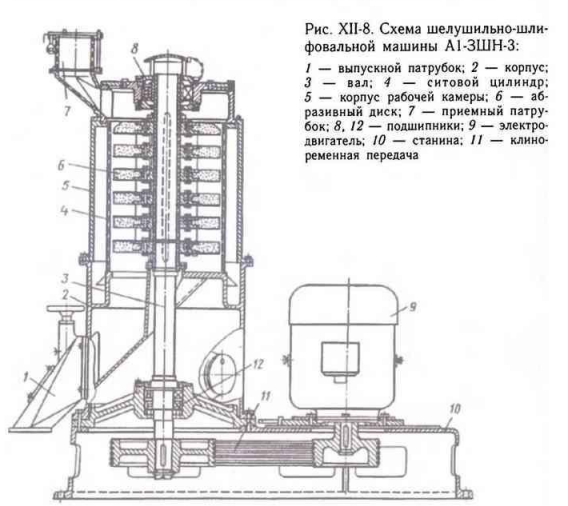

Необходимость операции обработки поверхности зерна диктуется наличием на поверхности зерна минеральной и органической пыли, плесеней, грибов, волосков грызунов, хитинового покрова насекомых и т.п. все эти примеси благодаря особой структуре поверхности (наличие бороздки, бородки, микро- и макронеровностей) прочно удерживаются зерном и не удаляются при сепарировании. Кроме того, в зерновой массе находятся комочки земли, живые и неживые вредители – насекомые, частично изъеденные зерна и т.п., то есть все то, что нежелательно в готовой продукции по разным причинам. Поэтому необходима операция по интенсивной обработке поверхности, в результате которой: - разрушается поверхностный слой зерна и осуществляется неглубокое шелушение; - удаляются надрывы оболочек, волоски бородки; - разрушаются изъеденные изнутри насекомыми-вредителями зерна; - уничтожаются живее особи насекомых при сочетании ударных и фрикционных воздействий; - разрушаются комочки земли. Все это осуществляется при сухой обработке поверхности в обоечных, щеточных и других типах машин. Для этих же целей осуществляется операция по мокрой обработке поверхности зерна, когда воздействие осуществляется или при полном погружении в воду (в моечных машинах), или при частичном погружении в воду (в машинах мокрого шелушения). В результате мокрой обработки поверхности создается дополнительный эффект увлажнения зерна, который может рассматриваться как первый этап гидротермической обработки. Кроме того, воздействие воды значительно улучшает санитарное состояние зерна. В некоторых случаях, например, при обработке дефектного зерна, при наличии трудноудаляемых волосков грызунов и хитинового покрова насекомых это единственное средство улучшения качества зерна. В результате сухой обработки поверхности зерна минеральная пыль, оболочки, волоски, бородки, комочки земли и другие засорители переходят в тонкодисперсное свободное состояние и становятся легкоудаляемыми при последующих операциях. Поэтому в технологии подготовки зерна после операции по обработке поверхности следует операция пневмосепарирования. При мокрой обработке поверхности зерна продукты шелушения переходят в жидкую фазу и затем отделяются от воды на специальном оборудовании. Так как влажность продуктов шелушения может достигать 40-50%, то их обязательно просушивают до оптимальной влажности. Таким образом, обработку поверхности зерна можно осуществлять как сухим, так и мокрым способами, причем при подготовке к сортовым помолам обязательны оба варианта. В процессе обработки поверхности зерна образуется многокомпонентная смесь, которая включает: - зерна основной культуры с частично обработанной поверхностью; - продукты разрушения периферийного слоя зерна, а также комочков земли и т.д.; - дробленые зерна основной культуры. Интенсивность обработки поверхности может быть оценена по глубине удаляемого слоя зерна, по массовой доле образовавшихся продуктов шелушения, по изменению абсолютной массы единичного зерна и т.п. все методы могут иметь применение, но для практических целей сложны и затратны по времени. Практичен метод оценки степени обработки по величине массовой доли продуктов шелушения, образовавшихся при обработке. Однако, более популярен косвенный метод оценки интенсивности обработки поверхности по снижению зольности зерна. Метод основан на неравномерном распределении зольных элементов по сечению зерна. Поэтому удаление даже незначительной части периферийного слоя зерна приводит к ощутимому снижению зольности /1, с. 192/. Известно, что зерно ржи более пластично, нежели зерно пшеницы, а, следовательно, поверхность зерна ржи можно более интенсивно обрабатывать на обоечных машинах с абразивным цилиндром. Если увеличить время пребывания зерна в рабочей зоне машины, то можно обеспечить степень снижения зольности зерна ржи на 0,06-0,10%. Считается, что при оптимальной обработке поверхности ржи необходимо удалить от 2,0 до 4,0% плодовых оболочек /1, с. 326/. Интенсивность воздействия на поверхность зерна зависит от типа применяемого оборудования. Более интенсивно обрабатывают поверхность машины с абразивной декой, менее интенсивно – щеточные машины. Обоечные машины с ситовой декой приближаются по интенсивности воздействия к машинам с абразивной декой, но значительно менее травмирует зерно. Обоечные машины со стальным цилиндром (декой) находят меньшее применение, чем обоечные машины с абразивной и ситовой деками. Машины с фрикционно-терочным принципом воздействия с абразивным ротором и ситовой декой могут легко менять интенсивность воздействия за счет увеличения времени пребывания зерна в рабочей зоне. При этом резко падает производительность операции, что необходимо учитывать при эксплуатации оборудования. На эффективность работы обоечных машин оказывает влияние окружная скорость бичевого ротора, удельная нагрузка или удельная производительность машины, расстояние между кромкой бича и поверхностью деки, а также время пребывания зерна или количество ударно-истирающих воздействий, которое регулируется уклоном бичей или гонков. При этом, кроме времени пребывания, регулируемыми параметрами являются удельная нагрузка и расстояние между кромками бичей и декой. Как правило, увеличение удельной нагрузки снижает интенсивность воздействия на поверхность зерна, а увеличение времени пребывания в рабочей зоне – увеличивает. Очевидно, это связано с количеством ударно-истирающих воздействий на единичные зерна, которое возрастет при увеличении времени пребывания и уменьшается при увеличении удельной нагрузки. Расстояние между бичевым ротором и декой выбирают с учетом обрабатываемой культуры, физических свойств зерна и производительности операции. Для всех машин сухой обработки поверхности чрезвычайно важное значение имеет состояние абразивной, щеточной, стальной, сетчатой рабочих поверхностей, которые не должны иметь нарушенной геометрии, раковин, разрывов и т.п. на дробимость зерна существенное влияние оказывает износ бичей. При этом, чем больше износ, тем выше дробимость /1, с. 193-196/. Рассмотрим оборудование, применяемое на мукомольных предприятиях для сухой обработки поверхности зерна. Обоечные машины конструктивно выполнены с вертикальным или горизонтальным рабочим органом, а цилиндрическую обечайку в зависимости от технологического назначения изготовляют из абразивного материала или металлической сетки. Между бичами и цилиндром устанавливают определенный зазор. Зерно под действием центробежных сил вращающегося бичевого ротора отбрасывается к поверхности цилиндра и подвергается многократному ударному воздействию, интенсивному трению о ситовую поверхность и между зерновками. В результате пыль, песок, частицы плодовых оболочек, зародыш и бородка частично отделяются от зерна. В этом типе машин получают две фракции: зерно и продукты шелушения, которые разделяются воздушным потоком при последующей обработке. К основным факторам, влияющим на эффективность и производительность обоечных машин, относятся: физические свойства зерна (деформация и прочностные свойства); пластические особенности оболочек; прочность связей оболочек с эндоспермом; влажность и масса зерен; кинематический режим работы бичевого ротора, характеризующийся окружной скоростью его вращения; радиальный зазор между наружными кромками бичей и ситовым цилиндром; размеры рабочей поверхности ситового цилиндра и бичей. Обработка зерна считается эффективной, если его зольность снизилась не менее чем на 0,02% и количество битых зерен увеличилось не более чем на 1,0%. Окружную скорость бичевого ротора следует выбирать в зависимости от обрабатываемой культуры. Так, для ржи, обладающей более вязкой структурой, чем пшеница, скорость должна быть 15-18 м/с. При уменьшении рабочего зазора интенсивность воздействия увеличивается, так как возрастает сила удара и взаимного трения /3, с. 123/. Удельная нагрузка зависит от особенностей обрабатываемой культуры, режима работы обоечной машины, типа бичевого ротора и материала цилиндрической обечайки. Рассмотрим технологический процесс в вертикальной обоечной машине Р3-БМО-6 (рис.1). Исходное зерно (I) поступает через приемный патрубок (поз. 1) в загрузочную воронку и накапливается в питающем цилиндре. Преодолевая сопротивление пружин, зерно через кольцевой зазор попадает в рабочую зону между ситовым цилиндром (поз. 2) и бичевым ротором (поз. 3). Здесь зерно подхватывается отогнутыми концами бичей и движется по спирали вниз между ситовым цилиндром и кромками бичей.  1 – приемный патрубок; 2 – ситовой цилиндр; 3 – бичевой ротор; I – исходное зерно; II – очищенное зерно; III – продукты шелушения Рисунок 1 – Технологическая схема обоечной машины Р3-МБО-6 Под действием центробежной силы инерции, создаваемой ротором, зерно многократно отбрасывается к внутренней поверхности ситового цилиндра. В результате интенсивного трения зерновок между собой и о ситовой цилиндр поверхность зерна очищается от пыли, надорванных оболочек и частично от зародыша и бородки. Очищенное зерно (II) и продукты шелушения (III) выводятся через выпускные устройства. Выпускаются две модели вертикальных обоечных машин производительностью 6 и 12 т/ч /2, с. 64/. Отличительной особенностью этих обоечных машин является вертикальное расположение корпуса, что обеспечивает лучшее использование производственной площади. Сетчатая поверхность производит более мягкое воздействие на зерно, чем наждачная, но более интенсивное, чем стальная. Соответственно снижение зольности в обоечной машине Р3-МБО-6 составляет около 0,015%, что несколько ниже, чем в наждачных обоечных машинах. Увеличение содержания битых зерен не превышает 0,3-0,4%, т.е. ниже предельно установленным норм /3, с. 118/. Промышленность выпускает две модификации обоечных машин типа Р3-БГО: Р3-БГО-6 и Р3-БГО-8, отличающиеся производительностью и конструкцией отдельных узлов. Горизонтальная обоечная машина Р3-БГО-6 (рис.2) состоит из приемного устройства, корпуса, бичевого ротора, сетчатого цилиндра, привода, выпускных устройств и станины. Над приемным патрубком (поз.1) находится магнитный аппарат, снабженный грузовым клапаном. Корпус (поз. 13), сваренный из листового металла, является остовом для крепления всех узлов обоечной машины. Он установлен на станине. С одной стороны корпуса расположена плотно прилегающая дверца (поз.12) с запорными ручками. В корпусе предусмотрены отверстия для приемного (поз. 1) и аспирационного (поз.5) патрубков и выпускного конуса (поз. 9). Бичевой ротор – основной рабочий орган машины, состоит из пустотелого вала (поз. 3), с торца которого приварены полуоси, закрепленные в самоустанавливающихся подшипниках. На консольной части полуоси установлен приводной шкив. На пустотелом валу по образующей прикреплены винтами восемь бичей (поз. 6) – продольных стальных пластин, к которым приварены радиальные гонки (поз. 4). Причем на четырех бичах (через один) гонки установлены под углом 80º, а на остальных – под углом 60º. Гонки имеют разную высоту: пять крайних гонков с обоих концов короче средних. В результате такого расположения гонков зерно в различных зонах имеет неодинаковую скорость. Относительное движение потоков увеличивает интенсивность трения и, соответственно, повышает эффективность очистки зерен. Сетчатый цилиндр (поз. 2) состоит из двух половин, соединенных в продольной плоскости. Сетка, выполненная из проволоки граненого профиля и специального плетения, крепится к деревянной рамке винтами с увеличенной головкой. Сетчатый цилиндр зажимается на питателе и выходном патрубке.  1 – патрубок приемный; 2 – цилиндр сетчатый; 3 – вал; 4 – гонок; 5 – патрубок аспирационный; 6 – бичи; 7, 9 – патрубки выпускные для зерна и продуктов шелушения; 8 – опоры; 10 – электродвигатель; 11 – передача клиноременная; 12 – дверца; 12 – дверца; 13 – корпус Рисунок 2 – Горизонтальная обоечная машина Р3-БГО-6 Выпускные устройства предназначены для вывода отходов проходом через сито и очищенного зерна – сходом с него. Для выпуска отходов под сетчатым цилиндром установлен конус (поз. 9), который крепится к корпусу машины. Очищенное зерно выводится через выпускной патрубок (поз. 7) типа «улитка», установленный в торце сетчатого цилиндра со стороны, противоположной приему. Выпускной патрубок повернут так, чтобы обеспечивалась подача зерна из обоечной машины в приемную камеру вертикального пневмосепарирующего канала. Устройство основных рабочих органов машины Р3-БГО-8 аналогично устройству машины Р3-БГО-6, но отличается компоновкой, расположением приемных и выпускных устройств, размерами и производительностью. Технологический процесс в горизонтальных обоечных машинах. Зерно поступает через приемный патрубок (поз. 4) в приемное устройство и, пройдя магнитную защиту, распределяется в кольцевом зазоре между ротором (поз. 6) и сетчатым цилиндром (поз. 3). Затем зерно продвигается гонками в осевом направлении, подвергаясь многочисленным ударам и трению. Очищенное зерно и отходы раздельно выводятся из машины. Отличительной особенностью горизонтальных обоечных машин типа Р3-БГО является то, что полый вал бичевого ротора занимает до ¼ рабочего объема сетчатого цилиндра. В кольцевом зазоре, заполненном зерном, под действием гонков, имеющих различный угол наклона и высоту, возникает сложная циркуляция зерна с различной скоростью. Высокая эффективность обработки поверхности зерна обеспечивается также высокоскоростным режимом работы бичевого ротора /3, с. 119-121/. Конструкция обоечной машины MHXS фирмы «Бюлер» (рис. 3) обеспечивает эффективную очистку поверхности зерна, снижение бактериальной зараженности и удаление чешуек насекомых. Это происходит в основном в процессе первой очистки зерна. В процессе второй очистки зерна происходит щадящее удаление оболочек, отделившихся при увлажнении. При необходимости для обеспечения равномерного качества истирающий эффект можно регулировать посредством накопительного регулятора (поз. 3). Основной рабочий орган – ротор (поз. 2) вращается в обечайке (поз. 4). Ротор выполнен в виде горизонтального вала, на поверхности которого чередуются элементы с зубовидными шипами и транспортирующими рифлями. Приемная рифельная часть ротора выполняет функцию шнека-питателя.  1 – корпус машины с приемным патрубком; 2 – горизонтальный ротор; 3 – накопительный оегулятор; 4 – обечайка; 5, 6 – сборные конуса для прохода и схода сита; 7 – станина; 8 – двигатель; 9 – клиноременная передача; I – прием продукта; II – проход сита; III – выпуск зерна Рисунок 3 – Обоечная машина MHXS фирмы «Бюлер» На внутренней поверхности обечайки (поз. 4) чередуются сегменты из металлотканой сетки и сегменты с зубовидными шипами. Частицы оболочек проходят через отверстия ситовых сегментов и выводятся через сборный конус (поз. 6). Очищенное зерно выходит через выпускной патрубок (III). Для повышения экономических показателей машины элементы с зубовидными шипами и транспортирующие шнеки выполнены из особо износостойкого материала. Как правило, к обоечной машине подключается превмосепарирующий канал или циркуляционный тарар /3, с. 124-125/. Зерно, прошедшее через обоечные машины, имеет на поверхности надорванные, неотделенные частицы оболочек и зародыша. Для их отделения, а также для удаления пыли из бороздки зерна на мукомольных заводах можно применять машины, в которых зерно полностью освобождается от надорванных частиц, пыли и приобретает гладкую полированную поверхность. Основные рабочие органы щеточной машины – вращающийся ротор и неподвижная дека (в виде полуцилиндра). Технологическая эффективность работы щеточной машины характеризуется снижением зольности зерна и состоянием его поверхности после обработки. При нормальной работе снижение зольности должно быть 0,01…0,03%. Зольность отходов, получаемых со щеточных машин, должна быть 5…6,5%. На технологическую эффективность работы щеточных машин влияют фактическая производительность, величина окружной скорости щеточного барабана, величина рабочего зазора, качество щеток, работа аспирации. При подготовке ржи к помолу требуется более интенсивная обработка поверхности зерна с частичным отделением оболочек. Для этой цели используют шелушильно-шлифовальные машины А1-ЗШН-3 (рис. 4). Рабочими органами машины являются абразивные диски, вращающиеся на вертикальном валу в ситовой обечайке. Находящееся в рабочей зоне зерно интенсивно шелушится дисками (снимая до 4% оболочек). Исходное зерно поступает в рабочую зону шелушителя между вращающимися дисками и ситовой обечайкой, где в результате истирания вращающимися абразивными дисками, трения об обечайку, а также взаимного трения зерен постепенно отделяются наружные пленки. При трении, как известно, выделяется большое количество тепла, а при шелушении указанным способом значительная часть отделенных наружных слоев представляет собой мелкий продукт в виде мучки, мелкой дробленки и измельченных пленок. Поэтому зона продувается воздушным потоком, который выходит через отверстия ситовой обечайки, отводя тепло и захватыая мелкие фракции отходов. Интенсивность обработки продуктов в машине зависит от длительности его пребывания в рабочей зоне. При полном заполнении рабочей зоны длительность обработки прямо пропорциональна объему рабочей зоны и обратно пропорциональна производительности машины. Настройка скорости движения продукта в рабочей зоне, обеспечивающей неразрывность потока при заданной его производительности, производится клапаном, установленном на выходе продукта. Качество обработки также зависит от крупности абразивного материала, применяемого для изготовления дисков. Достоинством машины является ее универсальность, так как она может применяться не только для чистки зерна после обоечных машин, но также для шелушения и последующего шлифования зерна /2, с. 65-67; 274-275/.  Рисунок 4 – Схема шелушильно-шлифовальной машины А1-ЗШН-3 Шелушитель DCP фирмы «Бюлер» (рис. 5) состоит из ременного привода, шнекового питателя, рабочей зоны с переставными бичами, сборника для продуктов прохода сита и выпускного устройства с регулятором подпора. Шнековый питатель подает зерно в зону обработки. В результате комплексного воздействия ротора, бичей и сита, удаляется наружный слой зерна. Шелушенное зерно выводится из машины через выпускное устройство, а отходы отсасываются воздухом через ситовой цилиндр. Для оперативного изменения интенсивности очистки зерна предусмотрен регулятор подпора продукта на выпускном устройстве.  Рисунок 5 – Шелушильная машина DCP По данным фирмы «Бюлер», количество микроорганизмов после обработки зерна в шелушителе DCP уменьшается почти на 90%, микотоксинов – на 50%, тяжелых и токсичных металлов – на 90%, песка – более чем на 90%. Удаление оболочек позволяет: - получить более чистый и гигиеничный продукт; - повысить производительность размольного процесса на драных системах (сокращается число драных систем); - увеличить срок службы рифленых вальцов (благодаря шелушению зерна с его поверхности удаляется песок, присутствие которого является причиной износа рифленых вальцов). Список использованной литературы 1 Чеботарев, О.Н. Технология муки, крупы и комбикормов / О.Н. Чеботарев, А.Ю. Шаззо, Я.Ф. Мартыненко. – М.: ИКЦ «МарТ», 2004. – 688 с. 2 Бутковский, В.А. Технология зерноперерабатывающих производств / В.А. Бутковский, А.И. Мерко, Е.М. Мельников. – М.: Интерграф сервис, 1999. – 472 с. 3 Бутковский, В.А. Современная техника и технология производства муки / В.А. Бутковский, Л.С. Галкина, Г.Е. Птушкина. – М.: ДеЛипринт, 2006. – 319 с. |