Общее описание конструкции турбины на примере к160130

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

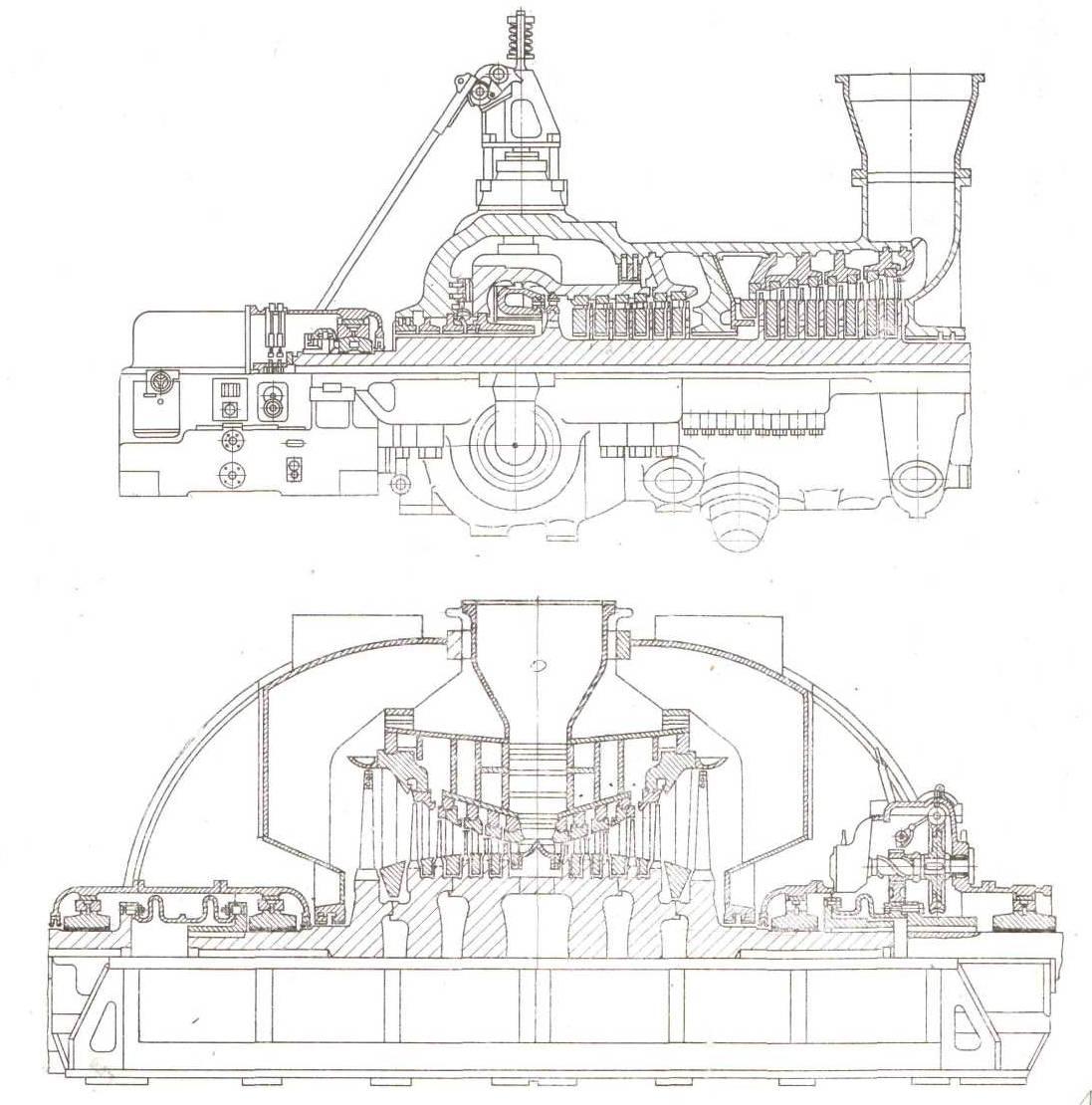

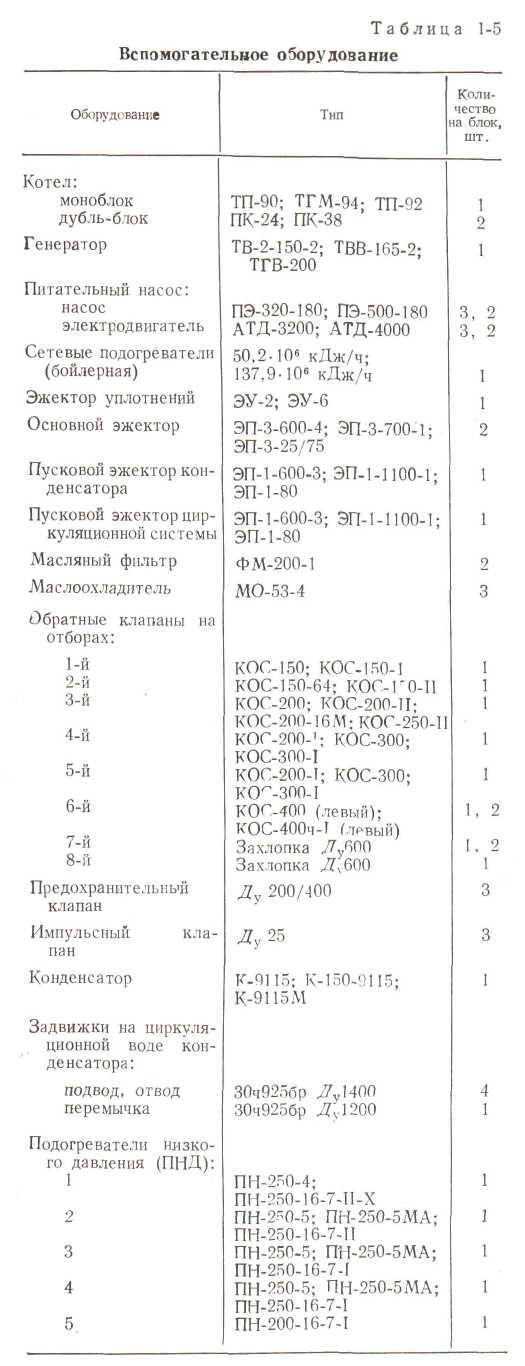

Общее описание конструкции турбины на примере К-160-130 В 1958 г. ХТЗ выпустил турбину К-150-130 (старое название ПВК-150) мощностью 150 МВт, рассчитанную на параметры свежего пара 12,75 МПа и 565ºС, с промежуточным перегревом пара до 565ºС, при давлении в конденсаторе 3,43 кПа и частоте вращения 50 1/с. Позже турбина была модернизирована, и в настоящее время ее мощность составляет 160 МВт.Регенеративный подогрев питательной воды производится сначала в подогревателях, в которых конденсируется отработавший пар основных пароструйных эжекторов и пар отсосов из крайних камер уплотнений, а затем – в пяти подогревателях низкого давления, три из которых питаются отборами из ЦНД, а два других – из отборов ЦВД. В деаэраторе с давлением 0,6 МПа происходит выделение растворенных газов и нагрев питательной воды до температуры насыщения, равной 158ºС. Питательный электронасос перекачивает питательную воду в котел через три подогревателя высокого давления с температурой 229ºС (при нормальной мощности блока). Пар от котла по двум паропроводам подводится к стопорному клапану и затем направляется к четырем регулирующим клапанам, каждый из которых соединен со свой сопловой коробкой. Две сопловые коробки установлены в нижней половине внутреннего корпуса ЦВД, а две – в верхней. (рис1) Номинальная мощность, МВт………….160 Максимальная мощность, МВт…………165 Давление свежего пара перед стопорным клапаном, мпа…..12,7 температура свежего пара перед стопорным клапаном, С…..565 давление пара перед блоками клапанов промперегрева при номинальной мощности,МПа……………..2,8 температура пара перед блоками клапанов промперегрева при номинальной мощности,С……………..565 температура охлаждающей воды при входе в конденсатор,С….12 давление пара при входе в конденсатор,кПа….3,43 температура подогрева питательной воды,С…………229 частота вращения ротора,1/с……………………..50 число цилиндров……………………………………2 число выходов пара…………………………2 число ступеней в ЧВД……………………7 число ступеней в ЧСД……………………8 число ступеней в ЧНД……………………12 число регенеративных отборов пара……………7 общая масса турбины с комплектующим оборудованием……..420 т длина турбины………………14,44 м высота…………………..5,79 м ширина……………………6,48 м  Рисунок 1.Общая конструкция турбины Турбина имеет сопловое парораспределение. Первые два регулирующих клапана диаметром 120 мм открываются одновременно и подводят пар к сопловым коробкам, расположенным в нижней половине корпуса. Это позволяет обеспечить равномерный прогрев корпуса по окружности и исключить его коробление. При полном открытии двух первых клапанов турбина развивает 75% номинальной мощности. Номинальная мощность обеспечивается при дополнительном открытии третьего клапана диаметром 135 мм (левого верхнего, если смотреть на генератор). Четвертый клапан является перегрузочным и работает при снижении начальных параметров пара вплоть до 12 МПа и 555ºС или при ухудшении вакуума. Открытие четырех клапанов при номинальных параметрах пара позволяет получить мощность 165 МВт. С параметрами 3,18 МПа и 375ºС пар по четырем паропроводам направляется в промежуточный пароперегреватель котла и возвращается оттуда с параметрами 2,8 МПа и 565ºС к двум клапанам части среднего давления (ЧСД), от которых по четырем паропроводам пар поступает в часть среднего давления, расположенную в едином корпусе с ЧВД. Таким образом, в турбине К-160-130 ЧВД и ЧСД конструктивно совмещены в одном ЦВД. Между этими частями установлена разделительная диафрагма с развитым средним уплотнением. Часть среднего давления заключает в себе восемь ступеней активного типа. Из ЧСД по двум реверсивным трубам пар поступает в двухпоточный симметричный ЦНД. Расширение каждого потока пара происходит в шести ступенях. Последняя ступень имеет длину рабочей лопатки 780 мм при среднем диаметре 2125 мм, что обеспечивает кольцевую площадь выхода пара одного потока 5,21 м2. В турбоустановке используется двухпоточный конденсатор типа К-160-9115 с поверхностью охлаждения 9115 м2, расчетный вакуум в котором обеспечивается при расходе 21000 м3/ч охлаждающей воды с температурой 12ºС. Совмещение ЧВД и ЧСД в одном ЦВД позволило уменьшить вдвое число концевых уплотнений, уменьшить и организовать оригинальную систему уплотнений (рис.2).  Рисунок 2.Схема концевых уплотнений уплотнений штоков клапанов турбины К-160-130 ХТЗ Переднее уплотнение ЦВД развито, в то время как заднее уплотнение почти такое же, как и в ЦНД. Как обычно, из последних камер всех уплотнений пар отсасывается в охладитель пара эжектора уплотнений, а предпоследние камеры подается уплотняющий деаэраторный пар. Концевые и диафрагменные уплотнения выполнены лабиринтовыми: непосредственно на валу выточены впадины и выступы, по отношению к которым с малым зазором в расточках обойм концевых уплотнений и диафрагм установлены сегменты с усиками. Каждый из роторов установлен на двух опорных подшипниках со сферическими вкладышами .Передний подшипник является комбинированным опорно-упорным, со сферическим вкладышем. Корпус переднего подшипника – выносной, двух других встроены в выходные патрубки ЦНД. Крышки подшипников содержат аварийные масляные емкости (турбины первых выпусков имели масляный насос на валу турбины и поэтому аварийных емкостей не имели). Полумуфта ротора ЦВД откована заодно с валом; роторы ЦВД и ЦНД, а также ЦНД и генератора соединяются полужесткими муфтами. Валоповоротное устройство размещено на крышке подшипника между ЦНД и генератором и имеет частоту вращения 3,33 1/мин. Ротор ЦВД – цельнокованый, выполнен из стали ЭИ-415. Лопатки закреплены на дисках грибовидными хвостовиками с заплечиками и перевязаны в пакеты периферийными ленточными бандажами. Ротор ЦНД — сварной, симметричный. Его отдельные элементы откованы из хромомолибденовой стали 34 ХМ. Освоение заводом производства сварных роторов таких размеров не только явилось большим техническим достижением того времени, но и создало основу для производства роторов ЦНД будущих мощных турбин. Отсутствие посадки диска на вал, центрального сверления в поковках дисков и их правильная профилировка по радиусу создает в роторе небольшие, практически постоянные по радиусу напряжения. Все рабочие лопатки ЦНД, кроме лопаток последней ступени, посажены на диски посредством грибовидных хвостовиков; лопатки последней ступени имеют елочный хвостовик с торцевой заводкой.Лопатки первых трех ступеней ЦНД имеют ленточные периферийные бандажи и по одному ряду демпферной проволоки, последних трех ступеней – только по два ряда трубчатых бандажей. Корпус ЦВД – двойной, с сопловыми коробками. Внутренний и наружный корпуса имеют горизонтальные разъемы. Внутренний корпус отлит из хромомолибденованадиевой стали 15Х1М1ФЛ, и в нем размещены первые пять ступеней. Наружный корпус состоит из двух частей, соединенных вертикальным сварочным швом; основная часть отлита из стали 20ХМФЛ, а выходная – из углеродистой. В наружном корпусе подвешены внутренний корпус, обойма двух последних диафрагм ЧВД, разделительная диафрагма и три обоймы диафрагм ЧСД. Диафрагмы ЧВД имеют несущие стойки и узкие сопловые лопатки. В ЧСД диафрагмы сварные. Инженерная помощь о турбинах Совмещение ЧВД и ЧСД в одном цилиндре потребовало тщательной проработки конструкции разделительной диафрагмы, на которую действует перепад давления около 0,3-0,5 МПа при некоторых нагрузках турбины и, главное, разность температур пара за и перед промежуточным перегревом, достигающая 180-190ºС. Без принятия специальных мер неравномерность нагрева вызвала бы значительные температурные напряжения и деформации диафрагмы. Для уменьшения нагрева диафрагмы со стороны поровпуска ЧСД установлены тепловые экраны с зазором по отношению к стенке диафрагмы. В зазор подается охлаждающий пар из камеры отвода пара на промежуточный перегрев. Аналогичные экраны установлены на паровпускной части среднего давления и сопловых коробках. Они препятствуют интенсивному теплообмену и снижают температурные напряжения в корпусе. Корпус ЦНД выполнен двойным. Обе его части сварены из листов углеродистой стали. Внутренний корпус подвешен в наружном, и его фикспункт находится на пересечении осей паровпуска и оси турбины. Для уменьшения коробления внутреннего корпуса, особенно при частичных нагрузках и сбросах пара из БРОУ в конденсатор, он и его паровпускной патрубок экранированы. Литые чугунные диафрагмы первых четырех ступеней ЦНД установлены во внутреннем корпусе, диафрагмы двух последних ступеней – в обойме, располагаемой во внутреннем корпусе. На крышках внешнего корпуса ЦНД расположены атмосферные клапаны. Корпус ЦВД опирается лапами на корпус выносного подшипника и на встроенный в корпус ЦНД средний подшипник. ЦНД опирается на фундаментные рамы опорным поясом. Между корпусом ЦВД и корпусами смежных подшипников установлены вертикальные шпонки. Фикспункт турбины расположен в зоне паровпуска ЦНД; турбина расширяется в сторону переднего подшипника. Для увеличения маневренности турбина снабжена паровым обогревом фланцев и шпилек ЦВД. После выпуска первых экземпляров турбины и их освоения на заводе много работали над повышением ее экономичности и надежности. Практически полностью была модернизирована проточная часть турбины, введено экранирование внутреннего корпуса ЦНД, установлены аварийные масляные емкости на крышках корпусов подшипников, усовершенствованы заднее концевое уплотнение ЦВД и другие узлы. В настоящее время ХТЗ гарантирует следующие показатели турбоустановки К-160-130 (при номинальных параметрах свежего пара, промежуточного перегрева и вакуума в конденсаторе):

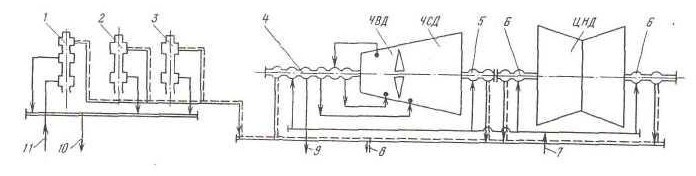

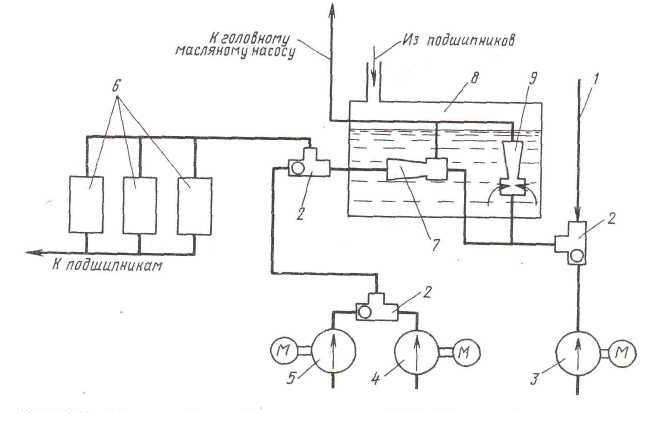

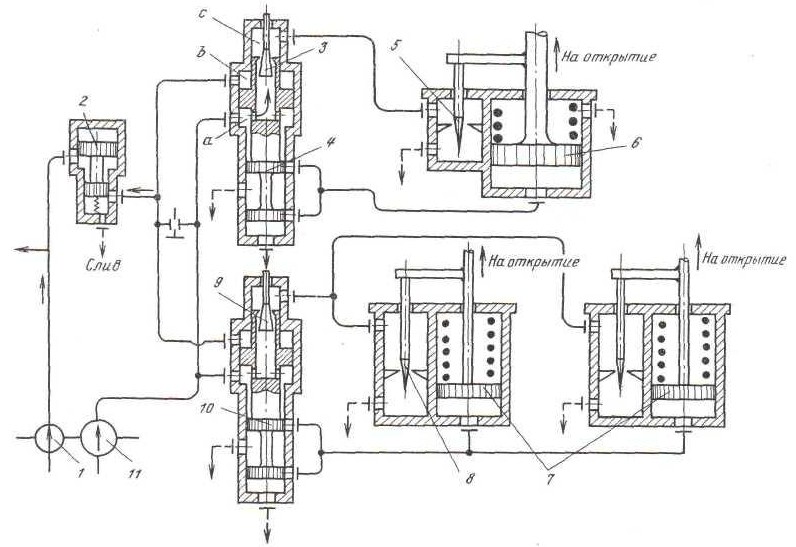

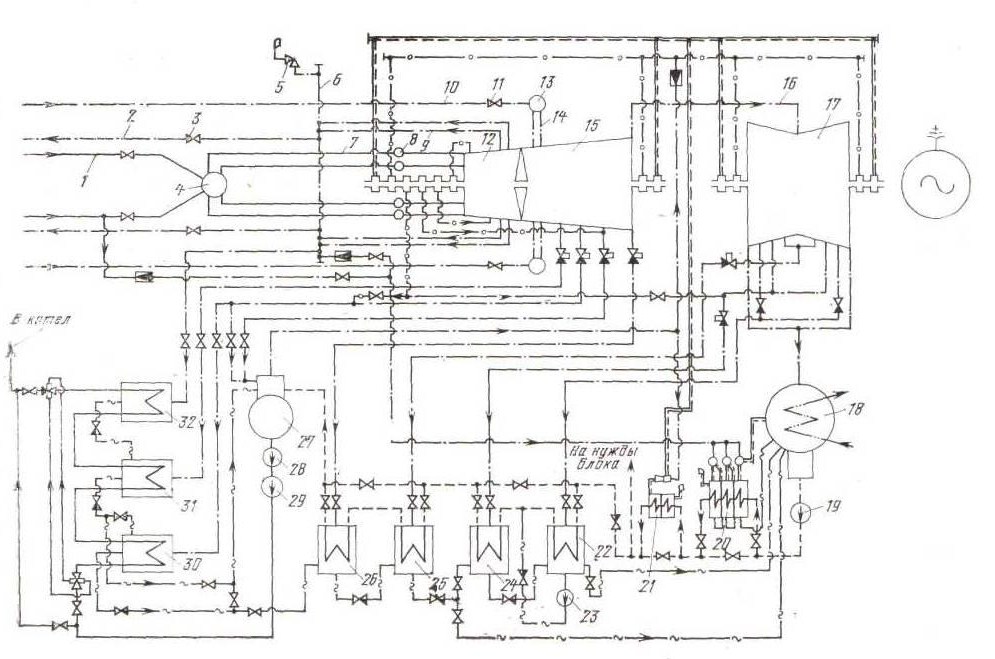

Схема маслоснабжения подшипников турбоагрегата показана на рис. 3  Рис.3 Схема маслоснабжения турбины К-160-130 ХТЗ При работе турбины небольшая часть масла из главного масляного насоса, установленного на валу турбины, поступает по линии 1 на питание инжекторов 9 и 7, расположенных в масляном баке 8. Инжектор 9 подсасывает масло из бака и подает его, с одной стороны, к главному масляному насосу, питающему систему регулирования, с другой – к инжектору 7 и через обратный клапан 2 – к маслоохладителям 6, а из них с давлением 0,2-0,25 МПа – к подшипникам турбоагрегата. При пуске турбины, когда главный масляный насос не создает достаточного напора масла, инжекторы питаются от пускового масляного насоса 3 высокого давления. При падении давления в системе смазки вступает в работу электромасляный насос 4 с двигателем переменного тока, питаемым от шин собственных нужд. В случае его отказа или исчезновения напряжения на шинах в работу вступает электронасос 5 с двигателем постоянного тока, подключенным к аккумуляторной батарее. Слив масла от подшипников выполняется в грязный отсек масляного бака. Турбина оснащена гидродинамической системой регулирования (рис.4).  Рис.4 Принципиальная схема регулирования турбины ХТЗ К-160-130 Регулирующие клапаны ЧВД и ЧСД перемещаются сервомоторами одностороннего действия: клапаны поднимаются под действием давления силового масла, поступающего под поршень сервомотора, а отпускаются под действием пружин. В установившемся режиме работы, когда регулирующие клапаны неподвижны, отсечные золотники 4 и 10 своими кромками препятствуют проходу силового масла от главного масляного насоса 11 в сервомоторы 6 и 7. При этом каждый из них находится в равновесии под действием давлений силового (в камере а), импульсного (в камере b) и давления масла (в камере с) связанной с гидравлическими выключателем 5 или 8 сервомотора. При изменении давления импульсного масла в камереbравновесие золотника нарушается, и он смещается, открывая проход силового масла в сервомоторы для передвижения регулирующих клапанов. Движение последних вызывает восстановление давления в камере с отсечных золотников, т.е. приводит к новому установившемуся состоянию при новом положении регулирующих клапанов. Изменение давления импульсного масла осуществляется датчиками систем регулирования и защиты. В качестве датчика частоты вращения используется гидравлический тахометр 1 (импеллер), приводимый непосредственно от вала турбины. Давление за импеллером изменяется пропорционально квадрату частоты вращения, поэтому при ее изменении смещается золотник 2 регулятора частоты вращения, который изменяет давление масла в импульсной линии. Дроссели 3 и 9 предназначены для настройки смещения начала открытия регулирующих клапанов ЧСД относительно регулирующих клапанов ЧВД.

|