Общие сведения о гидроприводе. Общие сведения о гидроприводе

Скачать 418.88 Kb. Скачать 418.88 Kb.

|

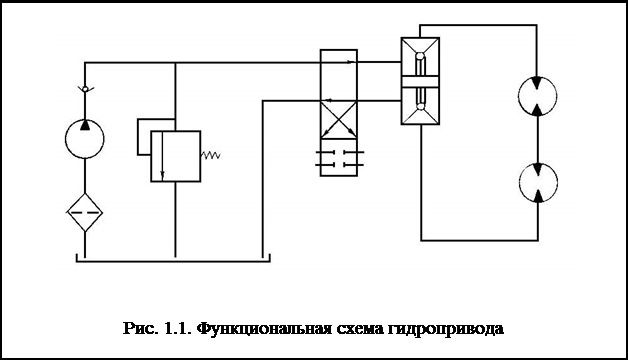

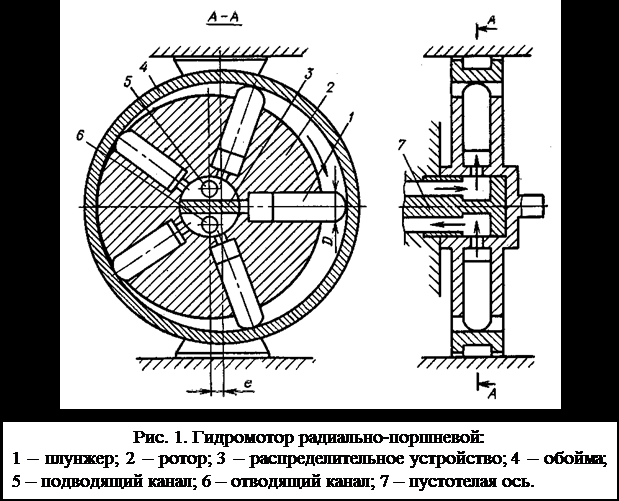

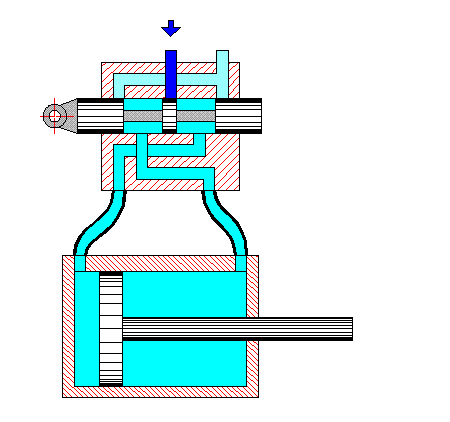

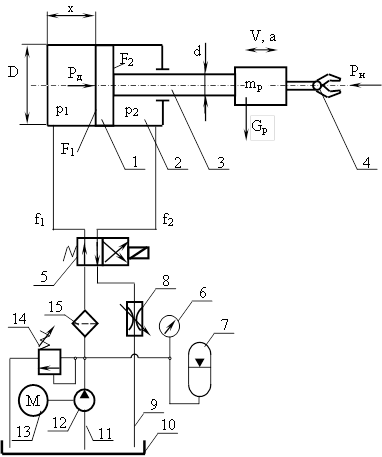

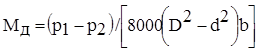

1.4 Структура гидропривода Обязательными элементами гидропривода являются насос и гидродвигатель. Насос является источником гидравлической энергии, а гидродвигатель – её потребителем, то есть преобразует гидравлическую энергию в механическую. Управление движением выходных звеньев гидродвигателей осуществляется либо с помощью регулирующей аппаратуры – дросселей, гидрораспределителей и др., либо путём изменения параметров самого гидродвигателя и/или насоса.  Принцип действия золотникового гидрораспределителя, управляющего движением штока гидроцилиндра Обязательными составными частями гидропривода являются гидролинии, по которым жидкость перемещается в гидросистеме. Критически важной для гидропривода (в первую очередь объёмного) является очистка рабочей жидкости от содержащихся в ней (и постоянно образующихся в процессе работы) абразивных частиц. Поэтому системы гидропривода обязательно содержат фильтрующие устройства (например, масляные фильтры), хотя принципиально гидропривод некоторое время может работать и без них. Поскольку рабочие параметры гидропривода существенно зависят от температуры рабочей жидкости, то в гидросистемах в некоторых случаях, но не всегда, устанавливают системы регулирования температуры (подогревающие и/или охладительные устройства). 2. Использование гидромашин и гидропривода в технике Рассмотрение и достаточно подробное изучение гидромашин и гидропередач обусловлены тем, что благодаря своим неоспоримым достоинствам они нашли широкое применение почти во всех областях техники. В самолетостроении объемные гидроприводы (насос плюс гидроцилиндр) используются в механизме выпуска и уборки шасси, приводе закрылков, интерцепторов, руля поворота и высоты и др.; в судостроении также используется объемный гидропривод в рулевых машинах, механизме изменения шага лопастей в винтах регулируемого шага, приводах различных механизмов и устройств, системах гидроуправления. Кроме того, применяются и динамические гидромашины (насосы центробежные, осевые, шестеренные и винтовые) для перекачки различных жидкостей. В строительно-дорожной технике гидроприводы применяются в механизмах изменения подъема и вылета стрелы и ковша, поворота башни крана, механизме напора ковша, механизме шагового передвижения экскаватора, управления отвалом (автогрейдеры и бульдозеры); в автомобильной технике – в качестве гидроусилителей руля поворота управляемых колес, в тормозных системах. Весьма большое распространение гидропривод и гидромашины получили особенно в бронетанковой технике ввиду малых объемов защищенного броней пространства и большого количества работающих механизмов. В частности, объемные насосы различных типов используются в качестве топливоподающих (топливных) и топливоподкачивающих насосов. Например, поршневые и плунжерные насосы – в двигателях УТД-20, применяемых в боевых машинах пехоты (БМП-2), и двигателях КамАЗ-7403, используемых в бронетранспортерах (БТР-80); диафрагмовые – во всех карбюраторных двигателях, дизельных двигателях танков Т-62 и Т-72; шиберные (пластинчатые) – в двигателях для БМП-3 и БМП-4 и для танков Т-62 и Т-72; в качестве масляных насосов и насосов систем гидроуправления применяют зубчатые (шестеренные) насосы для всех перечисленных ранее боевых машин (БМП-2, БМП-3, БМП-4, БТР-70, БТР-80, БТР-90, Т-62, Т-72, Т-80). Для откачки воды из боевых отделений БТР-70, БТР-80 и Т-62, охлаждения двигателей этих машин и осуществления движения на плаву БТР-70, БТР-80, БМП-3, БМП-4, а также плавающего танка ПТ-76 используются динамические гидромашины в виде центробежных и осевых насосов. В приводах жизнеобеспечения боевых машин (наводка танковых пушек, поворот башни и конвейера со снарядами) и в силовых трансмиссиях применяются различные гидропередачи. Например, объемная гидропередача по схеме «зубчатый (шестеренный) насос – силовой гидроцилиндр» используется в системе наведения пушки в вертикальной плоскости для танков Т-64, Т-72, Т-80, а также в системе управления планетарным механизмом поворота и главным фрикционом для БМП-3. В гидроусилителе руля, в приводах клапанов откачки воды, заслонки водометного движителя, водоотражательного щитка и тормозов применяется объемная гидропередача в виде системы «пластинчатый насос – силовой гидроцилиндр» (для БТР-70 и БТР-80). Объемная гидропередача в виде системы «аксиально-поршневой насос –аксиально-поршневой гидромотор» применяется в механизме поворота БМП-3, в механизме поворота башни и конвейера со снарядами для танков Т-64 и Т-80. В последнее время в боевых машинах России получают распространение и динамические гидропередачи в виде динамических гидромуфт (например, привод вентилятора двигателя КамАЗ-7403) и динамических гидротрансформаторов (в частности, привод ведущих звездочек в БМП-3 и БМП-4). Наличие столь большого числа разнообразных конструкций гидромашин и гидроприводов в различных устройствах, механизмах и системах, включая системы жизнеобеспечения боевых машин, подтверждает необходимость изучения их устройства, принципов работы и особенностей эксплуатации. Именно последним обстоятельством отличается данная книга от подобных изданий, учебников, пособий и т. п. 3.Сравнительная характеристика механического и гидравлического приводов 3.1 Гидравлический привод: Область применения, достоинства и недостатки Выше отмечалось, что область применения гидродвигателей для привода ПР достаточно высока и заключается в 30% серийно выпускаемых средних и тяжелых ПР. Погрешность позиционирования в этих приводах довольно мала и не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности. Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как: – высокая энергоемкость; – быстродействие; – малая инерционность; – малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик; – хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов; – надежность работы и эксплуатации. Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости. В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач: – линейные гидроцилиндры с поступательным движением штока; – поворотные гидродвигатели с ограниченным углом поворота; – гидромоторы. Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе. В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства (рис. 3). Схема гидродвигателя: элементы и параметры  Рисунок 3 – Схема гидродвигателя Гидродвигатель ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидродвигателя также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15. К числу основных параметров гидродвигателя относятся: эффективные площади поршня в рабочей F1 и сливной F2полостях; ход поршня S; текущая координата x; скорость V и ускорение поршня а; масса mp руки ПР; давление масла в рабочей р1 и сливной р2 полостях; эффективные площади сечений трубопроводов в рабочей f1 и сливной f2 магистралях; диаметры поршня D и штока d; движущая сила РД и сила нагрузки РН. Сила нагрузки определяется аналогично пневмодвигателю по формуле: где Рт – суммарная сила трения в направляющих; Ри – сила инерции, Ри = mрd2x/dt2 G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме. Движущая сила складывается из силы сопротивления и силы нагрузки: где Рс – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра: Выбор основных параметров гидродвигателя, по которым может производится окончательный подбор марки и модели ПР, производится следующим образом. При движении поршня вправо. В этом случае размеры цилиндра ПР связаны эмпирической зависимостью: Размеры D и d подставляются в мм., а F1 и F2 получаются в см2. Движущаяся сила определяется по формуле: где kт – коэффициент, учитывающий потери на трение, kт = 09…0,98. Рд подставляется в ньютонах, р – в мегапаскалях. Расход масла и скорость поршня связаны зависимостями: где Q – расход, л/мин; V – скорость, м/мин. При движении поршня влево: При заданном соотношении скоростей V1 и V2 (когда V1 < V2 и количество поступающего в цилиндр масла const) диаметр штока находят из выражения: где D и d – в мм, а V1 и V2 – в м/мин. Диаметр поршня D и его длину L выбирают из условий из условий компоновки узла ПР. Обычно рекомендуется L/D = 18…20, а для больших перемещений L/D>>18…20. Параметры поворотного лопастного двигателя выбирают на основе следующих соотношений. Движущий момент (в Нм) на выходном валу:  (10) (10)где р1 и р2 – давление в напорной и сливной полостях, МПа; b – ширина лопасти, мм; D и d – размеры гидродвигателя. Угловая скорость (рад/с) поворота выходного вала: где Q – расход масла, л/мин. Параметры гидромотора выбирают на основе следующих соотношений. Движущий момент на выходном валу: где q – рабочий объем гидромотора, см3; р1 и р2 – давление в напорной и сливной магистралях, МПа. Частота вращения выходного вала (мин –1) определяется по формуле: где Q – расход масла, л/мин. 3.2 Электрический привод: Особенности, достоинства и недостатки В последнее время в мировой и отечественной практике применения ПР электрический привод находит все большее применение. Их не применяют только в роботах, предназначенных для работы во взрывоопасных средах и для работы с машинами, оснащенными гидросистемами, по соображениям унификации. Электроприводы новых серий ПР – это приводы с высокомоментными двигателями постоянного тока, бесколлекторными двигателями постоянного тока, силовыми шаговыми двигателями и реже асинхронными двигателями. Особенностями электроприводов ПР являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15 × 103 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач. Основные достоинства применения электроприводов в ПР следующие: – компактная конструкция двигателей; – высокое быстродействие; – равномерность вращения; – высокий крутящий момент при максимальной скорости; – высокая степень надежности; – широкий диапазон регулирования по скорости и позиционированию, а также изменению моментов нагрузки; – возможность длительной работы в заторможенном режиме; – высокая точность срабатывания, которая обеспечивается применением цифровой измерительной системы и высокоточных импульсных датчиков; – взаимозаменяемость двигателей; – компактная конструкция различных преобразователей; – низкий уровень шума и вибрации и доступность электроэнергии. Недостатки применения электроприводов в ПР следующие: – ограниченное использование во взрывоопасных средах; – зависимость скорости выходного звена от внешней , что приводит к необходимости создания дополнительных контуров регулирования привода; – наличие дополнительной кинематической цепи между электродвигателем и рабочим органом ПР. 4.Техника безопасности при работе с гидроприводами охрана труд гидропривод инструктаж Требования безопасности перед началом работ. Перед началом работы, слесарь по ремонту оборудования обязан: получить письменный наряд на производство работе росписью в книге нарядов, а на работах повышенной опасности - наряд-допуск установленной формы. Привести в порядок спецодежду, чтобы одежда была хорошо подогнана и застегнута, не мешала движению, иметь головной убор, подобрать необходимый инструмент, средства защиты, проверить их исправность, сроки их очередной проверки или испытания. Осмотреть рабочее место, привести его в порядок, убрать посторонние предметы, устранить разлитые горюче-смазочные материалы при помощи опилок. Рабочее место должно быть хорошо освещено, не загромождено деталями, соблюдать необходимые габариты проходов. Выполнять только ту работу, которую поручил мастер, предварительно получив инструктаж по безопасным приемам ее выполнения с росписью в журнале нарядов, знать и соблюдать технологическую инструкцию на данный вид работ. Требования безопасности во время работы Ремонт оборудования и их агрегатов должен выполняться в предназначенных для этого местах, оборудованных устройствами, необходимыми для выполнения установленных работ, а также подъемно- транспортными механизмами. Работы по постановке оборудования на ремонт производятся под непосредственным руководством мастера или начальника смены, согласно установленному порядку. Перед тем, как приступить к ремонту, слесарь обязан убедиться в том, что оборудование установлено на предназначенное место, надежно закреплено и находится в устойчивом положении. Агрегаты, узлы и детали весом более 15 кг. необходимо транспортировать с помощью специальных тележек. Разбирать агрегаты, подвешенные на подъёмно-транспортных устройствах, без установки их на специальные устойчивые опоры, не разрешается. Нельзя также использовать в качестве опор случайные предметы (детали, оборудование и т.к.), не приспособленные для этой цели. |