Пример решения задач по нормированию. Обтачивание цилиндрических поверхностей и протачивание канавок Пример 2

Скачать 75.81 Kb. Скачать 75.81 Kb.

|

|

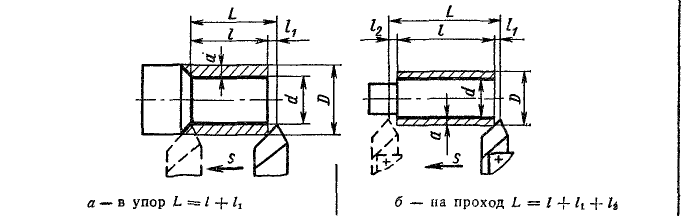

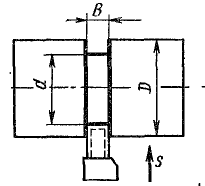

Обтачивание цилиндрических поверхностей и протачивание канавок Пример 1.2 Определить нормы штучного и подготовительно-заключительного времени на токарную операцию. Исходные данные: деталь - вал; материал - сталь 40Х,  в= 765 Мпа. Заготовка -прокат. Обработка с охлаждением. Оборудование - токарно-винторезный станок 16Б16П. в= 765 Мпа. Заготовка -прокат. Обработка с охлаждением. Оборудование - токарно-винторезный станок 16Б16П. Приспособление –центр вращающийся, поводок Режущий инструмент: резец проходной прямой Т5К10; резец отрезной Т5К10; Измерительный инструмент: штангенциркуль ШЦ-І-125-0,1 ГОСТ 166-89. Содержание операции: А. Установить заготовку Переход 1. Обточить поверхность детали начерно до  30,5 на длину 30,5 на длину l= 21 мм, за 2 прохода i=2. Диаметр заготовки – 42 мм. Переход 2. Точить канавку, выдерживая размеры  28,6 В =3 мм, за один проход, i=2. 28,6 В =3 мм, за один проход, i=2. Б. Снять деталь. Решение Переход 1. Обточить поверхность детали начерно до  30,5 на длину 30,5 на длину l= 21 мм, за 2 прохода i=2. Диаметр заготовки – 42 мм.  Рисунок 1.2 – Схема обтачивания цилиндрической поверхности на проход 1. Устанавливаем глубину резания:  мм ммПрипуск на обработку удаляем за 2 прохода:t1= 4 мм; t2=1,75 мм. 2. Выбираем подачу: s = 0,15÷0,4 мм/об [2, табл. 28], принимаем по паспорту станка s = 0,3 мм/об. 3. Выбираем скорость резания, допускаемую режущими свойствами резца: vтаб = 58 м/мин; [2, табл. 29]. 4. Определяем скорректированную скорость резания: vкор= 58×0,74×0,85×1,5×1,25 = 68,4 м/мин; 5. Определяем частоту вращения шпинделя, соответствующую найден- ной скорости резания:  Из стандартного ряда станка 16Б16П принимаем: nд = 630 об/мин. 6. Определяем действительную скорость резания:  7. Определяем основное время:  L= l + l1 + l2 = 21 + 25 =45 мм, (l1 + l2 = 25 мм) [2, табл. 19] 8. Вспомогательное время: Тв = Тв1 + Тв2 + Тв3= 0,9 + 1,27 + 0,6 = 2,77 мин; В центрах при длине детали до 1000 мм, массе т  Тв 1= 0,9[2, табл. 22]; Тв 1= 0,9[2, табл. 22]; Тв 2= 0,1 + 0,07 + 1,1 = 1,27[2, табл. 23]; Тв 3= 0,6 [2, табл. 24]. 9. Дополнительное время:  10. Штучное время: Тшт= 0,47 + 2,77 + 0,2 = 3,44 мин. Переход 2. Точить канавку, выдерживая размеры( 30,5 -  28,5 ), 28,5 ), В =3 мм, за один проход, i=1. 1. Устанавливаем глубину резания: t = В = 3 мм 2. подачу: s = 0,07 ÷ 0,09 мм/об [2, табл. 35], принимаем по паспорту станка s = 0,08 мм/об. 3. Определяем скорость резания, допускаемую режущими свойствами резца: vтаб= 37 м/мин; [2, табл. 36]  Рисунок 1.3 – Схема вытачивания канавки 4. Определяем скорректированную скорость резания: vкор = 37×0,74×0,85×1,5×1,25 = 43,53 м/мин; 5. Определяем частоту вращения шпинделя, соответствующую найден- ной скорости резания:  Из стандартного ряда станка принимаем:nд = 630 об/мин. 6. Определяем действительную скорость резания:  7. Определяем основное время:  L= l + l1 + l2 = 1 + 7 = 8 мм; (l1 + l2 = 2+5 =7 мм) [2, табл. 19] 8. Вспомогательное время: Тв= Тв2 + Тв3 = 1,17 + 0,15 = 1,32 мин; Тв1 при расчете не учитывается, т.к. деталь установлен на первом переходе. Тв2= 0,07 +1,1 = 1,17[2, табл. 23]; Тв3 = 0,15 [2, табл. 24]. 9. Дополнительное время:  10. Штучное время: Тшт= 0,16 + 1,32 + 0,08 = 1,56 мин. 11. Подготовительно-заключительное время, при токарной обработке в центрах: Тп.з. = 9 мин [2, табл. 26]. |