Обзорная глава

Одной из важнейших составляющих экономики нашего государства сегодня является добыча, транспортировка и продажа голубого топлива – газа. В связи с тем, что активно осваиваются месторождения Сибири и Крайнего Севера, где низкие температура пласта и суровый климат создают благоприятные условия для формирования гидратов, вопросы по борьбе и предотвращении гидратообразования стоят наиболее остро.

Основным способом предотвращения образования гидратных пробок в газопроводе является осушка транспортируемого газа. Кроме того, для предупреждения формирования и удаления гидратов применяется подогрев газа, введение ингибиторов и снижения давления.

В связи с обширностью вопроса гидратообразования на эту тему в разные годы написано большое количество публикаций, и вопрос не теряет своей актуальности.

Исследования о формировании гидратов, их структуре и их особенностях рассмотрены следующими авторами: Макогон Ю.Ф., Аксютин О.Е., Пономарев Г.В., Трофимук А.А.

Вопросы борьбы с гидратами и способы устранения гидратных пробок описаны в работах таких авторов как: Истомин В.А., Котляр И.Я., Тогашева А.Р., Жданова Н.В., Гриценко А.И., Коротаев Ю.П.

1 Основные принципы образования гидратов

1.1 Общие сведения об образовании гидратов

Все изученные газы при конкретных условиях давлений и температур формируют газоогидраты, строение которых находится в зависимости от структуры газа, давлений и температур. Газогидраты могут неизменно находиться в широком спектре давлений и температур. Например, газогидрат метана формируется при давлении от 2·10-8 до 2·103 MПа и температуре от 70 до 350 K.

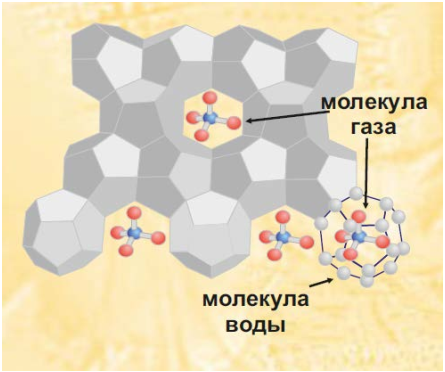

Газовые гидраты – соединения включений, в которых молекула газа заключена в кристаллической ячейке, состоящей из молекулы воды, удерживаемой водородной связью (рис 1.1).

Рисунок 1.1 - Структура газовых гидратов

Для формирования газогидрата необходимо: присутствие газа, воды, конкретное давление и температура одновременно.

Молекулы воды связаны водородной связью, легко распадающейся при снижении давления или увеличения температуры. При образовании газогидрата и формирование полостей они расширяются молекулами газа, заключенные в эти полости, а удельный объем воды в газогидратном состоянии увеличивается до 1,26 -1,32 см3/г (удельный объем воды в состоянии льда - 1,09 см3/г).

В зависимости от молекулярной характеристики и структуры внутренних ячеек гидраты газов обладают шестью различными формами и имеющих широкое распространение.

В зависимости от состояния и условий образования по виду гидраты имеют хорошо выраженные прозрачные кристаллы различных форм в своем основании. Газогидраты, образованные в турбулентном потоке, представляют собою бесформенную массу плотно спрессованного снега. Они обладают значительной сорбционной способностью и часто, присутствие сорбционной пленки жидких углеводородов на поверхности кристаллов способствует к тому, что они кажутся оплавленными (рис 1.2)

Рисунок 1.2 – Внешний вид гидратообразований в промысловом трубопроводе

В отличие ото льда, где молекулы воды с помощью водородных связей создадут круг из шести молекул, молекулы воды в гидратах соединяются в пятиугольные плоскости и дополнительно объединяются с образование пространственные фигуры - додекаэдры. Лед не содержит полостей, в которых могли бы образоваться молекулы газов (кроме гелия и водорода). Элементарная ячейка гидрата газа состоит из установленного количества молекул газа и воды. Соотношение газа и воды находится в зависимости от объема молекул газаобразователя гидрата. В газогидратном состоянии один объем воды объединяет от 70 до 300 объемов газа в зависимости от характеристики исходного газа.

Предельное отношение количества молекул газа и воды гидратообразователя (величина n) при заполнении всех полостей решетки гидрата молекулами газа составляет 5,75 для структуры I и 17 – для структуры II. Однако в реальных условиях n может значительно возрастать вследствие частичного заполнения пустого пространства решётки гидрата молекулами газагидратообразователя. Величина п зависит от давления и температуры гидратообразования.

В практических условиях добычи и транспортирования природных газов за частую образуются смешанные гидраты. В их состав входят двойные гидратструктуры II, большие из полостей, которых заняты изобутаном и пропаном, а меньшие – сероводородом, метаном, углекислотой и другими газами, а также простые гидраты структуры I, состоящие из сероводорода, углекислоты, метана, этана, и т. д., – при их избытке.

Состав газа обусловливает условия формирования гидратов – чем больше молекулярные массы индивидуальных газов или смесь газов, тем меньше требуемое давление для создания гидрата при одной и той же температуре. Присутствие кислых газов в смеси увеличивает опасность гидратообразования. При полном насыщении природного (попутного) газа влагой происходит гидратообразование на границе газ-вода. [2]

При наличии центров кристаллизации в объеме воды активно создадутся гидраты и растворенный газ отчасти включается в состав гидратов.

Обстоятельства образования гидратов природных и попутных нефтяных газов обуславливается давлением, температурой и составом газа и воды.Для гидратов, образующихся из индивидуальных воды и газа, имеющих называние – простые, наглядно представлены условия, описанные кривыми в координатах: давление – температура.

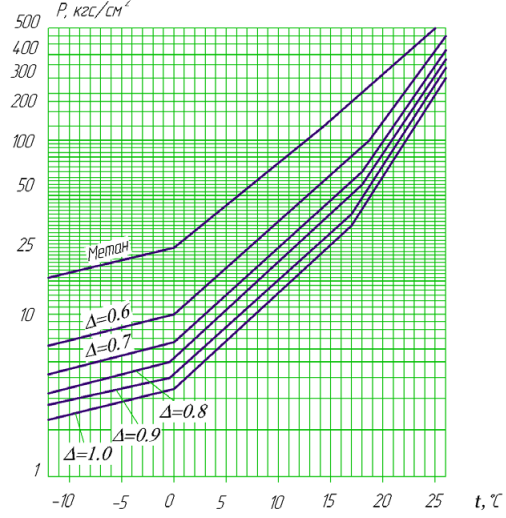

На рис. 1.3 для природных газов приведены равновесные кривые разной плотности по воздуху в зависимости от температур и давлений. Выбор одного параметра, а именно температуры, определяет параметр давление. Пространство по левую сторону от соответственных кривых считается зоной присутствия гидратов.

При анализе рис. 1.3 приходим к выводу, что чем больше плотность газа, тем больше значение температура гидратообразования.

Рисунок 1.3 – Равновесные кривые формирования газогидратов природных газов в зависимости от давления и температуры

Описанная зависимость справедлива только в случае, когда все компоненты гидратообразования участвуют в увеличении плотности газа. Если плотность газа увеличится за счет компонентов, не участвующих в гидратообразование, то температура понизится.

В практических условиях при образовании гидратов их структура в своем большинстве различается с идеальной. Реальное строение гидрата зависит от большого числа факторов, основные из которых это состав газа и воды, температура гидратообразования, давление, степень заполнения пространства кристаллической решетки молекулами газа, скорость отведения тепла, образующегося при кристаллизации гидрата.

При появлении центров кристаллизаций на поверхности контакта газ - вода начинает происходить формирование газогидратов. Контакт газ-вода может являться границей раздела фаз в трубопроводе или скважине, поверхностью пузырька, находящегося в жидкости, или каплей жидкости в газе, влажной глинистой частицей, сохранившейся на поверхности лифта.

Скорость формирования кристаллов газового гидрата определяется скоростью проникновения молекулы воды сквозь газогидратную пленку и скоростью диффузии воды в газе, например, рост кристаллов гидрата метана, в газовой среде больше, чем в воде. Молекулы воды, имеющих размер меньше, чем размер молекул метана, интенсивное диффундируют через гидратную пленку. Скорость увеличения кристаллов гидрата значительно находится в зависимости и от скорости создания свободной поверхности контакта газ - вода, т.е. от степени турбулизации газо-водяного потока.

1.2 Типы кристаллизации и скорость формирования гидратов

Процедура формирования газогидратов состоит из следующих этапов: 1) формирование зародыша кристаллизации; 2) образование кристаллов гидрата около зародышей.

Создание зародышей кристаллогидрата обыкновенно происходит на поверхности газ – вода. Образование и увеличение кристаллогидрата в присутствии зародышей кристаллизации способен образовываться как поверхностно-пленочным гидратом, т.е. появляться как в свободной плоскости контакта газ – вода, так и объемно-дифузным гидратом, т.е. появляться в объеме газа или объеме воды.

Рост поверхностно-контактного гидрата характеризуется значительной скоростью, устанавливающейся кинетическими характеристиками и скоростью отведения тепла, распределяемого при кристаллизации. Скорость объемнодиффузионного образования газогидрата обусловливаться в первую очередь скоростью диффузии гидратообразователя к поверхности формирования кристаллогидрата. Диффузия гидратообразователя к поверхности происходит как через пленку гидрата на разделе воды и газа, так и из газового потока, который содержит пары воды, летучестью выше летучести паров воды над газогидратом.

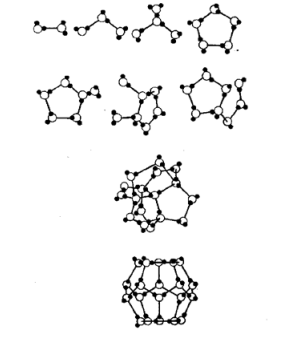

Формирование зародыша кристаллизации газа наиболее проще совершается на свободной поверхности контакта газ – вода. Поверхность контакта газа и воды в предкристаллизационный период представляет собой структурную поверхность, состоящую из торосистого нагромождения разрозненных «кипящих» кластеров (см. рис.1.4)

Рисунок 1.4 – Форма ассоциатов воды

В отдельных кластерах воды распологаются «сорбированные» молекулы растворенных газов. Число молекул газа, содержащихся в воде, максимально непосредственно у поверхности контакта газа и воды, т. е. поверхностный слой пересыщен молекулами газа. В свою очередь, газовая среда, непосредственно прилегающая к поверхности воды, пересыщена молекулами воды, вылетающими из объема воды под действием кинематической энергии и обратно притягиваемых к воде вследствие недостаточно высокой их энергии.

На поверхности контакта газ – вода существует переходной слой, в котором в пресыщенном состоянии присутствует вода и газ. При соответствующих термодинамических условиях именно в этом промежуточном слое происходит формирование зародышей кристаллизации, происходит фиксация положения молекул воды и газа в кристаллическое состояние. При последующем росте разницы химических потенциалов протекает процедура создания газогидрата посредством поочередной сорбции молекул воды и газа и рост слоев из элементарных кристаллических решеток. Процедура формирования газогидратной пленки на поверхности раздела газ – вода протекает до полного перекрытия свободной поверхности воды.

Около зародышей кристаллизации газогидрат увеличивается в виде кольцевых пленок, покрывающих свободную поверхность раздела газ – вода.

Радиальная скорость формирования газогидратной пленки на свободной поверхности относительно велика и достигает сотен микрон в секунду. Она остается постоянной для данных термодинамических условий. С повышением давления, с уменьшением удельного объема газа, с повышением переохлаждения, т. е. с увеличением структурирования воды, скорость формирования поверхностно-пленочного газогидрата растет.

После формирования газогидратной пленки по всей свободной поверхности контакта газ – вода ход образования гидрата из поверхностнопленочного переводится в объемно-диффузионный, когда образователь гидрата диффундирует сквозь пленку сформировавшегося газогидрата. В первую стадию скорость объемно-диффузионного формирования достаточно велика, так как в этот период наиболее тонкая, разделяющая гидратообразователи, пленка. Кроме того, в начальный период происходит подток диффундирующего гидратообразователя из пересыщенного переходного слоя. С возрастанием толщины гидратной пленки на поверхности раздела в замкнутом сосуде скорость образования гидрата объемно-диффузионным способом имеет экспоненциально-затухающий характер.

Если пары воды находятся в однофазном насыщенном состоянии (т. е. отсутствует контакт газа и жидкой воды), механизм образования гидрата имеет несколько иной характер. Пары воды в предконденсационный период также формируются в кластеры, состоящие из цепочек и ячеек льдоподобной структуры. При соответствующих термодинамических условиях кластеры воды вступают в фиксированную связь с молекулами газа и между собой, формируя основание зародышей кристаллизации, вокруг которого происходит образование зародышей кристаллизации и рост гидрата.

В области температур 0° С, когда имеется лед, процесс формирования зародышей кристаллогидрата, вероятно, идет на его поверхности. На основе зародышей идет развитие гидрата. При движении газового потока над поверхностью льда содержание в нем паров воды не может превышать величину, соответствующую упругости паров воды надо льдом. Для образования гидратов в этих условиях химический потенциал гидратообразователя должен быть ниже, чем химический потенциал молекул воды в состоянии льда. Если при движении газового потока над поверхностью гидрата или льда химический потенциал воды, содержащейся в газовом потоке, ниже, чем химический потенциал в гидрате, то произойдет сублимация гидрата или льда.

ри диспергировании сжиженного газа-гидратообразователя в среде, недонасыщенной парами воды, формирование зародышей и развитее кристаллогидрата происходят в локальных зонах переохлаждения, образуемых при интенсивном испарении диспергированного гидратообразователя. При создании необходимой депрессии химических потенциалов для воды в зонах переохлаждения происходит формирование твердой фазы – зародышей кристаллизации. При достижении ими критического размера процесс гидратообразования развивается как адсорбционный.

В результате экспериментов с природными газами были отмечены факты начала процесса гидратообразования в объеме жидкой воды – на поверхности контакта воды со стенками камеры. При этом гидрат имел локальное распространение или покрывал всю поверхность камеры, занятую жидкой водой. Начало процесса образования гидрата от стенки может начаться как в большом объеме жидкой воды, так и в капле или пленке, сконденсировавшейся из газа на стенке камеры.

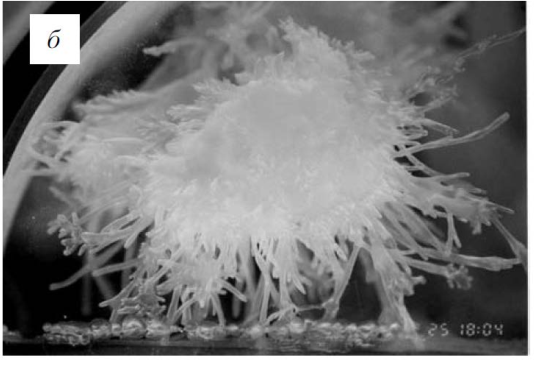

Если над зародышами кристаллизации имеется слой жидкой воды, то обычно растут нитевидные вискерные кристаллы. Вискеры – кристаллы, растущие от основания, когда «питательное» вещество (в нашем случае молекулы воды и газа) во время образования гидрата поступает в одно и то же геометрическое место, т. е. к основанию кристалла (кристалл как бы выжимается из своего основания). Форма вискеров независимо от состава газа – это прямолинейные или плавно изогнутые нити (иголки, а чаще целые колонии нитевидных кристаллов) (рис.1.5).

Рисунок 1.5 – Массивные кристаллы гидрата метана, образованные в газовой среде из паров воды

При вискерном росте кристаллогидрата следует исходить не из жесткой связи молекул, а из фиксировано упругой, когда слои молекул могут расклиниваться на определенную величину щели, не нарушая кристалла в целом. Образующаяся щель является идеальным сорбционным каналом, через который втягиваются молекулы гидратообразователя. Так как геометрическая поверхность сорбционного канала представлена гидратом – четким чередованием молекул газа и воды, обладающим наиболее выгодным уровнем энергии связи, то и сорбируемые молекулы поступают и фиксируются в таком порядке, когда требуются минимальные энергетические затраты на продолжение процесса. [1]

2 Методы прогнозирования гидратообразования в трубопроводах

Отложение гидратов в газопроводе с перекрытием полного или частичного сечения, может наблюдаться по следующим причинам:

а) наличие в трубе предметов, оставленных в трубопроводе после завершения строительства или ремонта (строительного мусора, деревянных элементов и другое);

б) накопления попавших мелких частиц породы, приносимых из газовых скважин, прошедших сквозь промысловые газосепараторы и пылеуловители, и окалины и мелких кусочков металла, которые остались на внутренних стенках труб. Двигаясь с потоком газа эти частицы, оседают в пониженных местах и на по воротах что ведет к уменьшению сечения трубы;

в) образования ледяных пробок вследствие замерзания скопившейся в низких местах воды, попавшей в газопровод при строительстве или вынесенной из газовых скважин; при понижении температуры газа в газопроводе имеющаяся в газе влага может конденсироваться, что также способствует образованию ледяных пробок;

г) оседание газового конденсата в следствии перекачки природного, искусственного или попутного нефтяного газа;

д) выпадение кристаллогидратов, которые образуются при в присутствии влаги в газе при установленных давлениях и температуре.

Вследствие полной или частичной закупорке трубопровода создастся скачек давления газа, размер которого, а именно разность давлений до закупорки и давления после закупорки, зависит от величины создавшейся пробки. При образование даже незначительной пробки значение давления на выходе с компрессорной станции повышается, а сразу же после нее стремительно снижается, в связи с чем на всем последующем промежутке газопровода наблюдается снижения давление. Путем регулярных наблюдений определяется присутствие загрязнений в газопроводе. Кроме того при выявлении на участке перепада проверяются манометры на местности с предварительной продувкой штуцера, для удаления скопившегося льда особенно в зимнее время В следствие сохранения перепада устанавливается наблюдение показаний манометров через 15 – 20мин. Одновременно необходимо определить характер засорения газопровода и принять меры по его очистке.

В зимний период значительно чаще происходят закупорки газопровода по причине создания гидратных пробок. Формирование гидратов возможно на всех газопроводах, кроме трубопроводов предназначенных для транспортировки газа с точкой росы паров воды ниже минимальной рабочей температуры. Гидраты, образованные из углеводородных газов, по своей структуре являются неустойчивыми соединениями углеводородов с водой и имеют вид белых кристаллов, которые внешне похожи на снег или лед. Эти кристалогидраты состоят из одной или нескольких молекул газа (метана, пропана, углекислого газа и др.) и воды.

Главными факторами, которые определяют условия формирования гидратов, это состав газа, давление газа, его температура, насыщенность парами воды. В свою очередь к технологическим условиям, влияющим на формирование гидратов, относится:

а) небрежная продувка трубопровода перед пуском газа;

б) отсутствие конденсатосборников и продувочных патрубков в местах понижения трубопровода или не постоянное удаление из них накапливающейся жидкости;

в) неполная очистка газа перед подачей его в магистральный трубопровод.

Для своевременного предупреждения и ликвидации вероятного гидратообразования в газопроводе необходимо анализировать места возможного скопления гидратов.

С целью выявления районов гидратообразования и своевременного предупреждения его нужно знать наличие гидратообразующих элементов в транспортируемом газе, плотность газа, изменение температуры и давления в газопроводе, а также влажность подаваемого в трубопровод газа. Исходя из состава, давления и температуры газа определяют условия формирования гидратов, а по значению влагосодержания рассчитывают вероятность формирования гидратов в данных условиях.

Сотрудники диспетчерской службы эксплуатирующей организации регулярно ведут наблюдения за давлениями по манометрам, которые установлены на всей протяженности газопровода. Исходя из показаний, строятся графики изменения значения давления.

Зоны возможного гидратообразования нопределяются при анализе графика совмещенного с графиком давления и температуры в трубопроводе, а также графиком температуры образования гидратов.

3 Способы подготовки газа для транспорта по магистральному трубопроводу

3.1 Осушка газа жидкими поглотителями, твердыми поглотителями и низкотемпературная сепарация

На сегодняшний день большая часть промыслов применяет осушку газа при помощи жидких поглотителей.

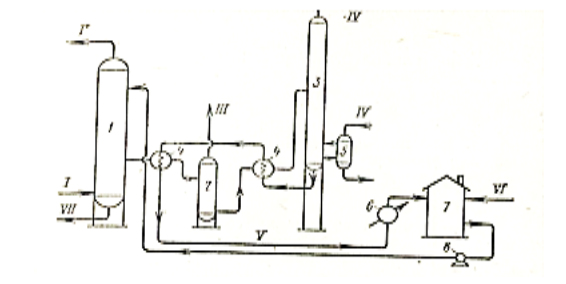

В абсорбционной осушке газа используют диэтиленгликоли (ДЭГ) и триэтиленгликоли (ТЭГ). Этиленгликоль (ЭГ) используется как ингибитор для осушки впрыском. Технология осушки газа жидкими поглотителями изображена на рис. 3.1.

Рисунок 3.1 - Технологическая схема осушки газа жидкими поглотителями[4]

1– абсорбер; 2– выветриватель; 3– отпарная колонна (десорбер); 4 – теплообменник; 5 – кипятильник; 6 – холодильник; 7 – промежуточная емкость; 8 – насос.

Газ, который освобожден от капель влаги в нижний скрубберный отдел абсорбера, осушается раствором 1 гликоля. Затем осушенный газ направляется в верхний скрубберный отдел, для отделения капель унесенного раствора гликоля, и попадает в газопровод. Насыщенный влагой раствор гликоля проходит регенерацию в десорбере.

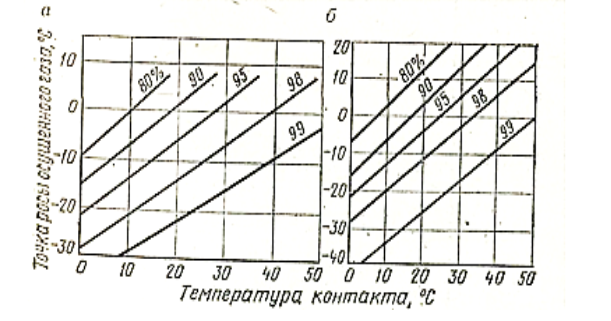

Для промышленности применяется водный раствор гликоля. На рис. 3.2 а, б изображены зависимости значения точки росы осушенного газа от концентрации растворов ДЭГ и ТЭГ и температуры, при которой происходит контакт.

Рисунок 3.2 - Графики зависимости значения точки росы осушенного газа от температуры контакта сред и концентрации растворов гликолей

Для определения количество свежего раствора поглотителя необходимого для осушки газа до заданной точки росы используют формулу:

, кг/ч , кг/ч

где Wχ2 – количество извлекаемой из газа влаги, кг/ч;

χ1и χ2 – массовая доля гликоля соответственно в свежем и насыщенном растворах.

Разность между концентрацией свежего и насыщенного раствора принимают равной 3 – 4%.

Для промышленных установок осушки газа расход оборачивающегося раствора равно 0,03 – 0,05 м3/кг извлекаемой воды.

Конденсат из оборудования сепараторов аккумулируется в емкости выветривания, с давлением 15 – 30 кгс/см2, а насыщенный гликоль напрется на регенерацию.

Осушка твердыми поглотителями производится с помощью силикагеля, алюмогеля, активированного боксита и молекулярных сит.

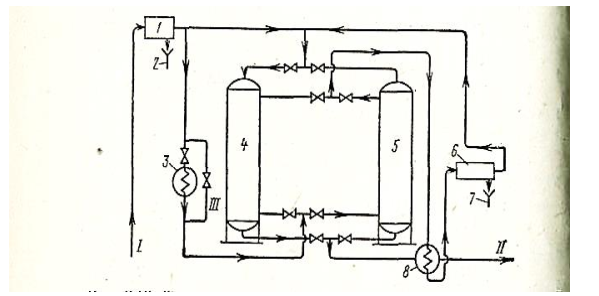

Оборудование для адсорбционной осушки имеет 2-4 адсорбера. Весь процесс осушки твердыми поглотителями заключается в трех последовательных этапах: адсорбция продолжительностью 12-20 ч; регенерация адсорбента в течение 4-6 ч и охлаждение адсорбента в течение 1-2 ч (рис3.3).

Рисунок 3.3 – Технологическая схема осушки газа твердыми поглотителями [4]: Рисунок 3.3 – Технологическая схема осушки газа твердыми поглотителями [4]:

1 – сепаратор; 2 и 7 – слив воды; 3 – нагреватель; 4 и 5 – адсорберы; 6 – сепаратор; 8 – теплообменник.

При завершении процесса осушки, где выполняется удаление механических примесей, капельной влаги и жидких углеводородов, газ попадает в адсорбер с регенерированным осушителем. Адсорбент вбирает влагу, хранящуюся в газе, далее осушенный газ направляется из адсорбента в магистральный трубопровод. Доля влажного отсепарированного газа передается в подогреватель, а затем в адсорбер с увлажненным осушителем для регенерации.

Нагретый газ после регенерации осушителя остужают и перенаправляют в сепаратор для удаления влаги, которая была отделена из осушителя и выделилась при охлаждении газа. После отделения влаги газ объединяется с главным потоком влажного газа и попадает на осушку. Для понижения температуры адсорбента применяют холодный осушенный газ.

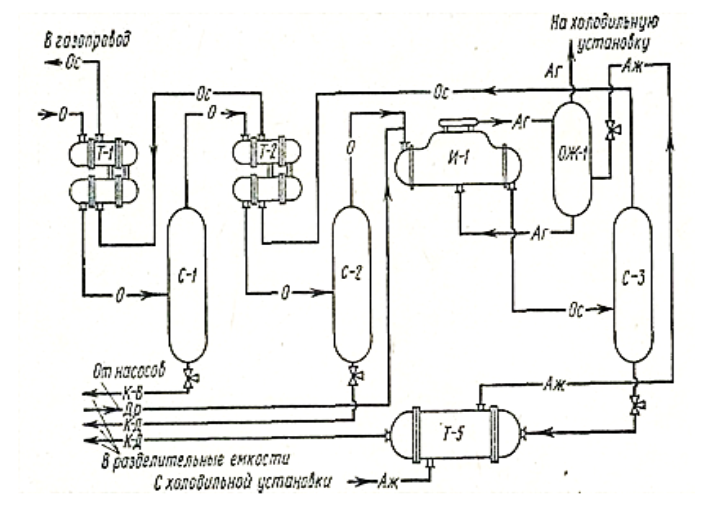

В процессе низкотемпературной сепарации (НТС) на газоконденсатных месторождениях совмещаются осушка и извлечение конденсата из газа. [5] Когда охлаждения газа происходит за счет дросселирования и применяется установка искусственного холода или турбодетандеров синхронно выделяются углеводород и влага. С целью предотвращения образования гидратов в поток влажного газа перед теплообменниками «газ—газ» вводят метанол или гликоли. Для определения точки росы газа по влаге измеряют температуру и концентрацию гликоля на выходе из теплообменника. На рис. 3.4. представлена схема линии промысловой установки НТС производительностью 4 млн. м3/сут с применением установки искусственного холода.

При давлении 55 кгс/см2 и температуре 40° С газ поступает в межтрубное пространство теплообменников, охлаждаясь обратным потоком до значения минус 5°С. В итоге охлаждения при постоянном давлении прямого потока тяжелые углеводороды отъединяются от газа в сепараторах С-1 и С-2. В сепараторе начальной ступени С-1 отделяется конденсат и влага, выделившиеся из газа на пути от пласта до сепаратора. В сепараторе следующей ступени С-2 выделится смесь конденсат – гликоль. Затем газ попадает в межтрубное пространство испарителя, в котором в следствии теплообмена кипящего хладагентом с газом, происходит охлаждение газа до температуры 12°С. Осевшая жидкость удаляется из сепаратора С-3 на дробление, а очищенный и осушенный холодный газ, на теплообменниках нагретый до температуры 30- 35°С, с давлением 53-54 кгс/см2 направляется в магистральный трубопровод. [7]

Рисунок 3.4 – Технологическая схема установки НТС с искусственным холодом

С-1, С-2, С-3 – сепараторы; Т-1, Т-2 – теплообменники; И-1 – испаритель; ОЖ-1 – отделитель жидкости; Т-5 – теплообменник утилизации холодного конденсата. Потоки: 0 – газ сырой; 0с – газ осушенный; К-В – смесь «конденсат-вода»; К-Д – смесь «конденсат-ДЭГ»; Др– ДЭГ регенерированный; Аг – аммиак газообразный; Аж – аммиак жидкий.

3.2 Очистка газа от механических примесей

Природные и попутные газы, транспортируемые по МГ, почти всегда содержат различные твердые примеси (песок, пыль, сварочный грат, окалину и др.) и жидкие примеси (воду, конденсат, масло). Большинство примесей попадает в газопровод с газом из скважин. Однако на новых газопроводах, в особенности в начальный период эксплуатации, несмотря на обязательную продувку перед вводом в эксплуатацию, в них остается большое количество разных механических примесей и воды. Масло систематически попадает в газопровод через компрессоры и центробежные нагнетатели, установленные на компрессорных станциях.

Очистка газа перед подачей его в газопровод крайне необходима. Твердые частицы, находящиеся в газе, попадая в поршневые компрессоры, ускоряют износ поршневых колец, клапанов и цилиндров, а в центробежных нагнетателях – износ рабочих колес и самого корпуса нагнетателя. Кроме того, они разрушают арматуру, установленную на линейной части газопровода, на компрессорных и газораспределительных станциях. Жидкие частицы воды и конденсата, скапливаясь в пониженных местах, сужают сечение газопровода и способствуют образованию в нем гидратных и гидравлических пробок.

На магистральных газопроводах для очистки газа от механических примесей широко применяются пылеуловители, газоочистители и сепараторы различной конструкции. На головных сооружениях магистральных газопроводов при входе на компрессорные и газораспределительные станции сооружаются установки по очистке газа от механических примесей: масляные и сухие пылеуловители, висциновые фильтры, шаровые масляные газоочистители (скруббосферы), адсорберы и др.

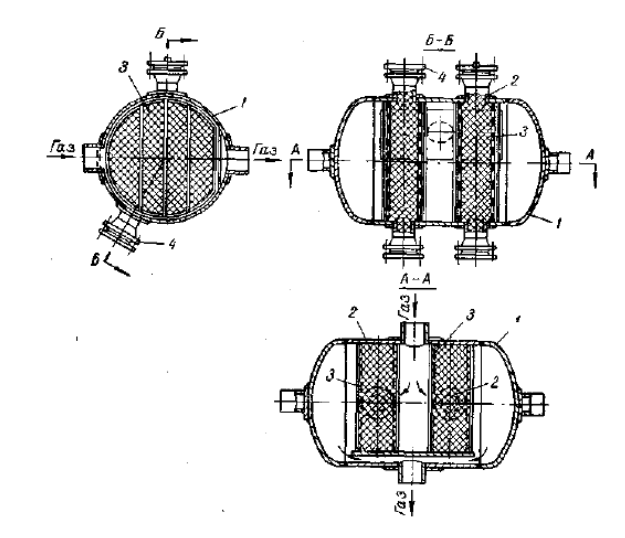

Висциновые фильтры (рис. 3.5) диаметром 500, 600 и 1000 мм установливаются на газопроводах сухого газа с незначительной степенью запыленности и небольшой пропускной способностью. Пропускную способность фильтра необходимо рассчитывать по скорости газа, которая принимается до 1 м/с на полное сечение фильтра. Висциновый фильтр состоит из корпуса, фильтрующих секций (слой насадки толщиной 70-250 мм), колец Рашига размером 15х15х0,2 или 25х25х0,5 мм. Фильтры смазывают висциновым маслом. В момент прохождение газа через фильтр с допустимой скоростью (до 1 м/с) пыль осаждается на смоченной маслом поверхности колец.

Рисунок 3.5 – Висциновый фильтр диаметром 1000 мм

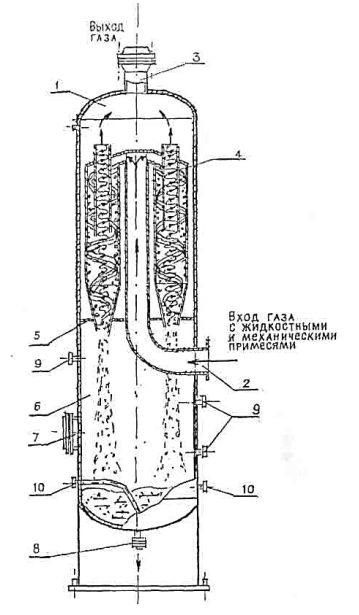

На сегодняшний день на компрессорных станциях для первоначальной очистки широко применяют циклонные пылеуловители, которые работают на принципе использования инерционных сил при улавливании взвешенных частиц (рис.3.6). Циклонные пылеуловители проще в обслуживание по сравнению с масляными пылеуловителями, но эффективность процесса очистки в них зависит от количества циклов, и обеспечения эксплуатирующим персоналом для выполнения работ в соответствии с проектным режимом.

Циклонный пылеуловитель (рис. 3.4) это вертикальный сосуд цилиндрической формы, запроектированный на рабочее давление в газопроводе, с вмонтированными в него циклонами 4.

Рисунок 3.5 – Циклонный пылеуловитель

1 – верхняя секция; 2 – входной патрубок; 3 – выходной патрубок; 4 – циклоны; 5 – нижняя решётка; 6 – нижняя секция;7 – люк-лаз; 8 – дренажный штуцер; 9 – штуцеры контролирующих приборов;10 – штуцеры слива конденсата.

Пылеуловитель циклонного типа состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, в которой происходит завершающая очистка газа от примесей. В нижней секции расположены циклонные трубы 4. Газ поступает во входной патрубок 2 и далее на аппарат к распределителю и присоединённым к нему звездообразно размещенным циклонам 4, неподвижно закреплённых в нижней решетке 5. В цилиндрической части циклонных труб газ, который подводится по касательной к поверхности, совершает движение по кругу внутренней оси труб циклона. Под воздействием центробежной силы твердые частицы и капли жидкости отметаются от центра к периферии и по стенке собираются в конической части циклонов и затем в нижнюю секцию 6 пылеуловителя. Газ далее циклонных трубок попадает в верхнюю осадительную секцию 1 пылеуловителя, и очищенный, сквозь патрубок 3 выходит из аппарата.

В процессе эксплуатации требуется выполнять контроль уровня отсепарированной жидкости и мех.примесей для их своевременного удаления при помощи продувки через дренажные штуцеры. Контроль осуществляется при помощи смотровых стекол и датчиков, которые закреплены к штуцерам 9. Люк 7 применяется при ремонте и осмотре пылеуловителя во время плановых остановках компрессорных станций. Результативность очистки газа циклонными пылеуловителями имеет значение около 100 % для частиц размер которых более 40 мкм, и 95% для капель жидкости.

4 Методы борьбы с гидратообразованием

Образование газовых гидратов в системах добычи, сбора, транспортировки газа и промысловой подготовки являются довольно характерным технологическим осложнением, в особенности для условий газоконденсатных месторождений и северных районов. На объектах газопромысла возможна реализация термобарических условий для формирования газогидратов. Поэтому нужно предусмотреть мероприятия для предотвращения образования гидратов при эксплуатации месторождений.

на рисунке 4.1 показан ряд методов для борьбы с гидратами. [9]

Рисунок 4.1 - Способы предотвращения гидратообразования в газотранспортных и газопромысловых системах

4.1 Ингибиторы газовых гидратов

На основе механизма действия ингибиторы подразделяются на ингибиторы гидратообразования и ингибиторы гидратоотложения.

Ингибиторами гидратообразования называются вещества, меняющие термобарические обстоятельства формирования гидратов, либо каким-нибудь образом воздействуют на скорость формирования гидратов в газожидкостной среде.

Именно ингибиторы гидратообразования – это вещества, значительно изменяющие (замедляющие) быстроту роста гидратов. В их число входят некоторые водорастворимые полимеры и ПАВ.

В свою очередь анализируемая классификация ингибиторов гидратообразования несколько весьма условна. Для примера, отдельные неэлектролиты – ингибиторы гидратов в термодинамическом смысле – оказываются катализаторами (активаторами) процесса гидратообразования. Самый элементарный пример – метанол. Не учет этого любопытного момента (т.е. того, что отдельные термодинамические ингибиторы параллельно являются катализаторами процесса гидратообразования) приводил и до сих пор приводит к экспериментальным неточностям при нахождении равновесных условий гидратообразования при наличии ингибиторов.

Ингибиторы гидратоотложения – вещества, которые изменяют консистенцию гидратной массы (т.е. делают ее текучей, как пример, за счет диспергирования газовых гидратов в газожидкостном потоке) и/или изменяющие обстоятельства адгезии (прилипания) гидратов к внутренней поверхности промысловых коммуникаций (что предотвращает отложение гидратов на внутренней стенке газопровода).

По составу ингибиторы подразделяются на простые и смешанные (т.е. состоящие из ряда веществ). Смешанные ингибиторы являются ингибиторами синергетического действия, т.е. когда компоненты смешанного состава взаимно усиливают антигидратную инициативность реагента, по-иному говоря, имеет место неаддитивный вклад каждого компонента в антигидратную активность.

Ингибиторы по характеру действия подразделяются на простые (одноцелевые) и комплексные (многоцелевые). Многоцелевые кроме того что являются антигидратными, также предотвращают коррозию, солепарафиноотложения и способствуют выносу жидкости с забоя скважины. Появление и расширение разнообразия многоцелевых ингибиторов определено технологическими явлениями. Также, следует отметить, что многие ингибиторы гидратов (например, гликоли) в то же время являются и осушителями газов (абсорбентами). Порой к абсорбентам (осушителям) причисляют и метанол, что показывается не вполне корректным (из-за значительной растворимости метанола в сжатом природном газе проистекает насыщение газа метанолом, а точка росы газа по водной фазе при этом не изменяется).

На выбор для применения того или иного ингибитора гидратов действуют ниже перечисленные основные факторы:

физико-географические и климатические условия того или иного месторождения;

технологические особенности ингибитора, используемого к применению с учетом функционирования сбора, промысловой и заводской обработки газа на разбираемом месторождении, вероятностей использования нынешних технологий рециркуляции ингибиторов;

коррозионная активность главного реагента, входящего в состав ингибитора гидратов;

совместимость ингибитора с пластовой минерализованной водой и с другими реагентами при компановке составов многоцелевого назначения, например, при выборе состава комплексных ингибиторов коррозии, парафиноотложения и гидратообразования, либо составов для выноса пластовой воды из скважин или шлейфов и обеспечивающих в то же время предотвращение гидратообразования;

вероятность организации личного производства ингибитора вблизи месторождения с применением компонентов природного газа в качестве сырья;

Перечисленные факторы необходимо учитывать при проектировании разработки месторождений углеводородов, при реконструкциях и модернизациях действующего промыслового оборудования и видоизменении технологии обработки газа, а также при анализирование потенциалов перехода на новые ингибиторы гидратообразования.

Ингибиторы гидратообразования можно подразделить на три класса

1. Традиционные термодинамические ингибиторы – вещества, растворимые в воде, изменяющие ее активность и, как следствие, смещающие трехфазное равновесие газ – водная фаза – газовые гидраты в сторону более низких температур (алифатические спирты, гликоли, водные растворы неорганических солей);

2. Кинетические ингибиторы гидратообразования, обрывающие на время процесс формирования гидратов (потенциальная замена термодинамическим ингибиторам);

3. Реагенты, почти предотвращающие (или резко тормозящие) отложение гидратов за счет частичной блокировки жидкой водной фазы, предупреждают прямой контакт газ – вода, обеспечивая тем самым многофазный перегон продукции скважин в режиме гидратообразования.

4.1.1 Термодинамические ингибиторы

Устройство действия термодинамических ингибиторов гидратообразования содержится в уменьшении термодинамической активности воды в водном растворе и тем самым, в видоизменении равновесных условий формирования гидратов. В качестве подобных обстоятельств применяются водные растворы электролитов и неэлектролитов. Всё же имеются такие вещества (серный эфир, ацетон, некоторые спирты, например изопропиловый), которые, с одной стороны, уменьшают активность воды в водном растворе, а с другой – сами участвуют в формировании разнородного газового гидрата. Поэтому для таких веществ находится граница их ингибиторского воздействия (т.е. начиная с какой-то концентрации ингибитора в водной фазе, условия гидратообразования почти прекращаются изменяться).

Насколько хорошо известно, в России и странах СНГ в промысловых условиях практически применялись три группы термодинамических ингибиторов:

- водные растворы электролитов;

- антигидратные реагенты на базе гликолей;

- метанол и некоторые составы на его основе.

Антигидратные составы на базе растворов электролитов

Растворы электролитов инициативно употреблялись на газовых промыслах в 50-70-е гг. Из общественных термодинамических представлений легко прийти к выводу, что только хлориды и нитраты могут быть конкурентоспособными при предпочтении солей-ингибиторов, всё же хлориды значительно дешевле.

Плюсы этого ингибитора – высокая антигидратная активность, низкая стоимоть технических сортов (как побочного продукта содового производства), достаточная простота создания раствора, не токсичность. Минусы – очень значительная коррозионная активность, вероятность выпадения осадка при смеси с пластовой минерализованной водой, нужда специального узла подготовки рабочего раствора.

Для снижения коррозионной активности применяется эффективная технология удаления растворенного кислорода из раствора хлорида кальция, а также употребления особых антикоррозионных добавок.

ля роста антигидратной активности хлорида кальция предлагались разнообразные добавки: хлорид лития (технических сортов), метанол и др.У

Уменьшить коррозионную активность препаратов хлорида кальция возможно внедрением в раствор смеси гидразина (в виде гидратов и солей) и производных триазола.

Ингибиторы гидратообразования на основание гликолей

Гликоли – распространенные ингибиторы гидратообразования для технологии процесса низкотемпературной сепарации (НТС) – в особенности активно применялись на южных газоконденсатных месторождениях с конца 50- х гг. В газовой промышленности максимальное использование находит диэтиленгликоль, используемый также как абсорбент при осушке газа.

Диэтиленгликоль – сравнительно действенный ингибитор гидратообразования. Одним из его плюсов оказывается малая растворимость в газовой фазе (в частности его потери обусловливаются механическим уносом в капельном виде в количестве 10-40 г/1000 м3 газа); разработаны в подробностях системы восстановления отработанного раствора. Минусы: значительная цена, установленные технологические сложности при делении эмульсии ДЭГ с нестабильным конденсатом (в особенности при присутствии ароматических углеводородов в конденсате), достаточно высокая вязкость и довольно значительная температура кристаллизации (что затрудняет его применение в северных условиях). С позиции экономических суждений ДЭГ замещается на более недорогой метанол.

4.1.2 Метанол в качестве ингибитора

Метанол – обширно популярный антигидратный реагент, который используется как для предупреждения гидратообразования, так и для устранения появляющихся по каким-нибудь причинам гидратных отложений (несплошных гидратных пробок).

Широкое применение метанола как ингибитора гидратообразования на газодобывающих предприятиях России определено следующими основаниями:

сравнительно низкая стоимостью (по сопоставлению с другими ингибиторами гидратообразования), обширно развитой индустриальной базой. Изготовление метанола возможно непосредственно в пунктах потребления – газовых промыслах;

значительной технологичностью процесса ввода и распределения метанола в ненужные участки технологической череды; нет необходимости в организации приготовления реагента, что, например, показывается типичной особенностью использования ингибиторов неэлектролитов;

максимальной среди популярных ингибиторов антигидратной активностью, которая сохраняется даже при отрицательных температурах;

весьма низкой температурой замерзания концентрированных растворов метанола и необыкновенно низкой их вязкостью при -50°С;

относительно слабой растворимостью метанола в нестабильном конденсате, в особенности при взаимодействие нестабильного газового конденсата с отработанным (насыщенным) водным раствором метанола, концентрацией менее 50 масс. %;

отсутствием коррозионной активности метанола и его водных растворов;

присутствием довольно легких технологических схем восстановления отработанных растворов;

принципиальной проработанностью в данное время проблем утилизации и захоронения промышленных отходов, которые содержат метанол, по причине постоянно растущими требованиями к охране окружающей среды;

значительной действенностью реагента не только для предупреждения гидратообразования, но и при устранении появляющихся при нарушениях технологического порядка не сплошных гидратных пробок (отложений) в промысловых коммуникациях

Наряду с чистым метанолом почти с той же антигидратной эффективностью возможно применять технические сорта, а также его водные растворы.

В соответствие выше сказанным, наблюдается целый ряд положительных моментов, делающих заманчивым применение в качестве ингибитора гидратообразования концентрированного метанола, его водных растворов и составов на его основе, в особенности в сложных обстоятельствах газовых и газоконденсатных месторождений севера.

Тем не менее, применение ингибиторов на основе метанола обладает рядом серьезных изъянов, к которым можно отнести:

весьма большая токсичность (как при влиянии паров, так и при попадании на кожу и вовнутрь организма), а также значительная пожароопасность;

вероятность выпадения солей при перемешивании с весьма минерализованной пластовой водой и, как результат, солеотложения в промысловых коммуникациях;

эффект частого увеличения кристаллогидратов в присутствии разведенных водных растворов метанола низкой концентрации для предупреждения гидратов;

начительная упругость паров метанола (нормальная температура кипения 650 C), связанная с этим его очень большая растворимость в сжатом природном газе и, согласно, увеличенный удельный расход метанола.

4.2 Нагрев газа

Борьба с формированием гидратов при помощи подогрева газа состоит в том, что при постоянном давлении в трубопроводе температура газа поддерживается больше равновесной температуры формирования гидратов. Подогрев газа осуществляется в теплообменниках различной конструкции на станциях подогрева (открытым огнем, паром или другим теплоносителем).

Подогрев газа для предотвращения формирования гидратов применялся на промыслах, газосборных сетях и на магистральных трубопроводах значительной длины. При этом использовались несколько особых подогревателей.

Последние располагались по трассе трубопровода перед местами вероятного гидратообразования.

Тем не менее, на газопроводах имеющих значительную протяженность использование подогрева газа экономически нецелесообразно, в связи с тем, что для этого метода необходимы значительные капитальные и эксплуатационные вложения, кроме того при подогреве газа разрушается изоляция и появляются термические напряжения в теле трубы. Также использование открытого огня на газопроводе высокого давления опасно.

Целесообразно применять метод подогрева на магистральных газопроводах небольшой протяженности, и газосборных сетях промыслов, в случае предупреждения гидратообразования при централизованной осушке газа на головной компрессорной станции. При этом рационально нагревать газ до такой температуры чтобы при входе на установки осушки температура превышала температуру образования гидратов всего на несколько градусов

Подогрев газа рационально использовать для борьбы с гидратообразованием в ситуациях, когда гидраты формируются в результате местного редуцирования газа, а рабочая температура в газопроводе превосходит равновесную температуру формирования гидратов. [9] |

Скачать 1.83 Mb.

Скачать 1.83 Mb.