Производство карбамида. Курсовая работа. Курсовой 5 курс. Однак, в цих дослідах карбамід одержати взагалі не вдалося

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

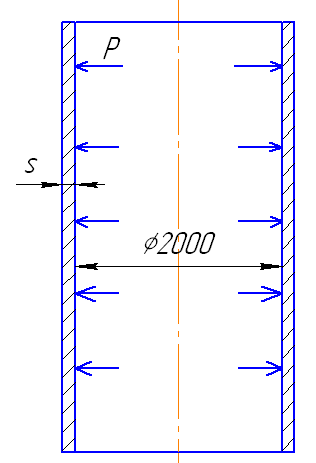

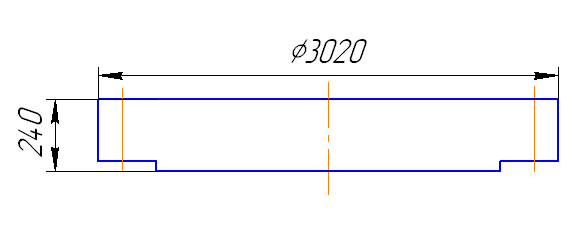

9.1 Выбор конструкционного материала и допускаемые напряженияРозрахунковий тиск Р = 28 МПа. Розрахункова температура дорівнює температурі усередені апарату t = 200 °С. В якості основного конструкційного матеріалу обираємо сталь 12ХГНМ [2 c.120], товщина листу 4 мм, для якої при 200 °С: σв = 666 МПа, σт = 468 МПа [2c.120]. Нормативна допускаєма напруга: σ* = min(σв/nв; σт/nт) [2 c.120] де, nв = 2,6; nт = 1,5 – коефіцієнти запасу міцності σ* = min(666/2,6 = 256 МПа; 468/1,5=312 МПа) = 256 МПа Допускаєма напруга: [σ] = ησ* = 1,0·256 = 256 МПа η = 1,0 – поправочний коефіцієнт ураховуючий умови експлуатації. Поправка на корозію: С = ПТа =0,0001·10 = 0,001 м де П = 0,0001 м/год – швидкість корозії Та = 10 – срок службы аппарата Тиск гідравличних випробувань Рги = 1,25Р[σ]20/[σ]250 = 1,25·28·283/256 = 39 МПа Приймаємо Рги = 39 МПа при 20 °С: σв = 736 МПа, σт = 540 МПа [1c.120]. σ* = min(736/2,6 = 283 МПа; 540/1,5=360 МПа) = 283 МПа Допускаєма напруга: [σ] = ησ* = 1,0·283 = 283 МПа 9.1 Розрахунок товщини стінки корпусу апарату Рисунок 9.1 – розрахункова схема колони Розрахунковий коефіцієнт товстостіності [3 с.3]: lnβ = pp/[σ]φ = 28/(256·1) = 0,1 → β = 1,105 φ = 1 – коефіцієнт міцності сварного шву Расчетная толщина стенки [3 с.3]: sр = 0,5D(β – 1) = 0,5·2(1,105 – 1) = 0,105 м Виконавча товщина обечайки: s > sp + C = 0,315 + 0,001 = 0,106 При гідравличних випробуваннях lnβ = pp/[σ]φ = 39/(256·1) = 0,15 → β = 1,162 sр = 0,5D(β – 1) = 0,5·2(1,162 – 1) = 0,162 м s > sp + C = 0,461 + 0,001 = 0,163 м Приймаємо по Держстандарту 19903–74 s =180 мм, тоді коефіцієнт товстостіності: β = (D+2s)/(D+2C) = (2,0+2·0,18)/(2,0+ 2·0,001) = 1,179 Робочий тиск,що допускається [3 с.3]: [p] = [σ]φlnβ = 256·1,0·ln1,179 =42,24 МПа Умови р < [p] виконується. Приймаємо товщину внутрішньої обечайки 20 мм. 9.2 Розрахунок товщини стінки элиптичного днища корпусуВнутрішня висота элиптичної части днища: Нд = 0,25D = 0,25·2,0 = 0,5 м Розрахункова товщина элиптичного днища [3 с.5]: sд.р = φ = 1,0 – коефіцієнт міцності зварних з’єднань sд.р = 28·2.0·2,0/[(4·256·1,0 – 70)2·0,5] = 0,113 м Виконавча товщина днища sд = sд.р + С = 0,113 + 0,001 = 0,114 м Приймаємо sд.= 0,12 м Рабочий допускаємий тиск [3 с.6]: [p] =  = 4·256·1,0/[2,0·2,0/2·0,5(0,12-0,001) + 1] = 30 МПа Умови р < [p] виконуються. Фактичний коефіцієнт товстостіности β = (D+2s)/(D+2C) = (2,0+2·0,12)/(2,0+ 2·0,001) = 1,12 Висота отбортовки днища [3 с.6] ho > 0,5D(β – 1) = 0,5·2,0(1,12 – 1) = 0,12 м Приймаємо ho = 0,12 м  Рисунок 9.2 – Днище элиптичне 9.2 Розрахунок товщини стінки плоскої кришки корпусуТовщину плоскої кришки визначають за формулою [4 с.132]:  де Dа – наружний діаметр кришки; Dб – діаметр кола центрів шпилек; dош – діаметр отвір під крепежную шпильку; F – розрахункове зусилля; Маємо Dа = 3020 мм; Dб = 2700 мм; dош = 158 мм; Dср = 1100 мм;  Рисунок 9.3 – Кришка плоска 9.4 Расчет массы аппарата Масса корпуса аппарата mк = 0,785(Dн2-Dвн2)Нρ где Dн = 2,36 м – наружный диаметр корпуса; Dвн = 2,00 м – внутренний диаметр корпуса; Н = 29 м – высота цилиндрической части корпуса ρ = 7800 кг/м3 – плотность стали mк = 0,785(2,362-2,02)29·7800 = 845503 кг Общая масса аппарата. Принимаем, что масса вспомогательных устройств (штуцеров, фланцев и т.д.) составляет 10% от основной массы аппарата, тогда m = 0,1(mк + mвс + mд + mкр) = 657771 кг = 6,45 МН Масса аппарата заполненной водой при гидроиспытании. Масса воды при гидроиспытании mв = 1000(0,785Dк2 · Hц.к + Vд + Vкр) = = 1000(0,785·2,02·18,3 +0,26 + 1,42) = 66914 кг Максимальный вес аппарата mmax = m + mв = 657771 + 66914 = 724685 кг = 7,10 МН 9.5 Расчет опоры аппаратаАппараты вертикального типа с соотношением Н/D > 5, размещаемые на открытых площадках, оснащают так называемыми юбочными цилиндрическими опорами, конструкция которых приводится на рисунке.  Рисунок11 – Опора аппарата Принимаем толщину цилиндрической стенки опоры S= 20 мм. Материал опоры сталь Ст 3 ГОСТ 380-88 σв = 380 МПа; σт = 220 МПа; Е = 2,10·105 МПа; [σ] = 146 МПа Диаметр опоры равен 2,80 м. Размеры опорного кольца. Внутренний диаметр кольца принимаем D2 = 2,65 м Наружный диаметр кольца принимаем D1 = 3,12 м Опорная площадь кольца F = 0,785(D12 – D22) = 0,785(3,122 – 2,652) = 2,13 м2 Момент сопротивления опорной площади кольца W = π(D14 – D24)/32D1 = π(3,124 – 2,654)/32·3,12 = 1,43 м4 Напряжение сжатия в стенке опоры с учетом отверстия для лаза d = 0,5м σс = Gmax/[π(D+S) – d](s - c) = = 7,10/[π(2,80+0,020) – 0,5](0,020-0,001) = 44,7 МПа Напряжение на изгиб в стенке опоры σи = М/π(D + s)2(s - c) = = 3,270/π(2,80+0,020)2(0,020-0,001) = 6,9 МПа Отношение D/2(s - c) = 2,82/2(0,020– 0,001) = 74 по этой величине по графику [2c.418] находим коэффициенты: kи = 0,08; kc = 0,06 Kc = 875σтkc/E = 875·220·0,08/2,1·105 = 0,073 Kи = 875σтkи/E = 875·220·0,06/2,1·105 = 0,055 Допускаемые напряжения на сжатие и изгиб в обечайке опоры [σс] = КсЕ(s - c)/D = 0,073·2,10·105(0,020 – 0,001)/2,80 = 104 МПа [σи] = КиЕ(s - c)/D = 0,055·2,10·105(0,020 – 0,001)/2,80 = 78 МПа Устойчивость цилиндрической опоры устойчивость обеспечена. Максимальное напряжение на сжатие в сварном шве, соединяющем цилиндрическую опору с корпусом аппарата, при коэффициенте сварного шва φш = =0,7 7,10/0,7π(2,80+0,020)(0,020 – 0,001) + 4·3,270/0,7π(2,80+0,020)2(0,020– 0,001) = 99,6 МПа < [σс] Максимальное напряжение сжатия на опорной поверхности кольца 7,10/2,13+ 3,270/1,43 = 5,6 МПа < 10 МПа Номинальная расчетная толщина опорного кольца при l = 0,1 м с учетом прибавки на коррозию принимаем округляя размер s = 0,036 м Наименьшее напряжение на опорной поверхности кольца: при максимальной силе тяжести аппарата при минимальной силе тяжести аппарата Расчетным является наибольшее по абсолютной величине значение σ – при максимальной силе тяжести аппарата. Общая условная расчетная нагрузка на фундаментные болты Рб = 0,785(D12 – D22) ·σ = 0,785(3,122 – 2,652)1,05·106 = 1,76 МН Принимаем количество фундаментных болтов z = 8, тогда нагрузка на один болт Рб1 = 1,76/8 = 0,22 МН Расчетный внутренний диаметр резьбы фундаментных болтов принимаем болты М42, у которых d1 = 35,6 мм Диаметр болтовой окружности Dб = D + 2S + 0,12 = 2,80+ 2·0,020+ 0,12 = 2,96 м Принимаем Dб = 3,00 м. 10 СПИСОК ПОСИЛАНЬ Атрощенко В.И., Гелперин И.И. Методы расчетов по технологии синтеза связанного аммиака. 320с Сосуды и трубопроводы высокого давления: Справочник/ Хисматуллин Е.Р., Королев Е.М., Лившиц В.И. и др. – М.: Машиностроение, 1990. – 384 с. ГОСТ 25215-82: «Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность». Ложкин А.Ф., Рябчиков Н.М., Ведерников С.А.: Учебное пособие. Пермь. Пермский Политехнический институт, 1978 – 137с. ГОСТ 26303-84: «Сосуды и аппараты высокого давления. Шпильки. Методы расчета на прочность». ОСТ 26373-78 «Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений». Борисов Г.С., Брыков В.П., Дытнерский Ю.И.: Основные процессы и аппараты химической технологии: Пособие по проектированиию – М: Химия, 1991 – 496с. 51273-99: «Сосуды и аппараты. Нормы и методы расчета на прочность». |