Курсовая работа Автоматизация система очистки газа. ПЗ леонидов. Одним из условий экономичной, эффективной и надёжной работы трубопроводной газотранспортной системы является исключение из транспортируемого газа твёрдых и жидких примесей

Скачать 141.78 Kb. Скачать 141.78 Kb.

|

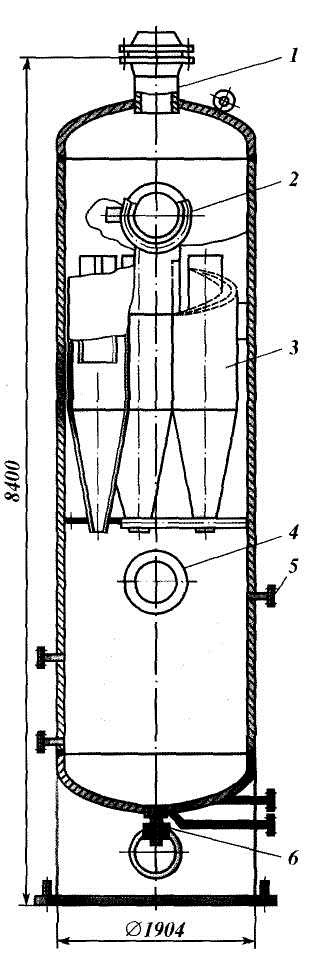

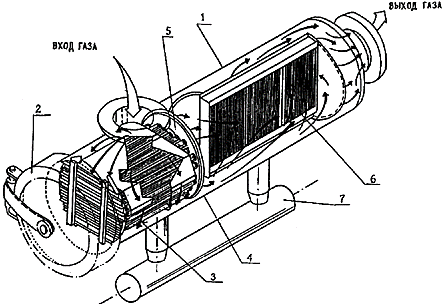

ё ёВВЕДЕНИЕ Одним из условий экономичной, эффективной и надёжной работы трубопроводной газотранспортной системы является исключение из транспортируемого газа твёрдых и жидких примесей. Увеличение содержания примесей в транспортируемом газе снижает коммерческий расход газа по магистральному газопроводу из–за увеличения потерь давления при его транспорте, эффективности и надёжности работы газоперекачивающего оборудования компрессорной станции. Обеспечение своевременного отвода поступивших в транспортируемый газ примесей позволит существенно повысить эффективность, снизить энергопотребление газоперекачивающего оборудования. Это свидетельствует о важности и актуальности вопросов обеспечения экономичной, эффективной и надёжной работы устройств, установок и аппаратов по подготовке газа на Компрессорной станции. Содержание примесей в транспортируемом газе определяется качеством его подготовки на газодобывающих и газотранспортных предприятиях, состояния Магистрального газопровода и газоочистного оборудования Компрессорной станции. Сейчас на Компрессорных станциях ПАО «Газпром» эксплуатируется более 5500 ед. устройств, установок и аппаратов по подготовке технологического (компримируемого) газа; топливного, пускового и импульсного газа газоперекачивающих агрегатов, газа на собственные нужды КС. Необходимо отметить, что с ростом единичной мощности ГПА, кроме цеховой, может выполняться и по агрегатно. При этом её состав должен оставаться таким же, как у цеховой. Улавливатель залповых поступлений жидкости устанавливается в УОГ (установка осушки газа) на головных и часто линейных КС, где возможны залповые поступления жидкости (конденсата), размещается на трубопроводе подвода газа к УОГ перед входным коллектором блока пылеуловителей. Уловитель жидкости (УЖ) представляет собой сосуд заводского изготовления или систему трубопроводов, где происходит снижение скорости потока газа за счёт увеличения проходного сечения с изменением направления его движения. Как правило, на линейных Компрессорных станциях очистка газа от твёрдых и жидких примесей выполняется одной ступенью – пылеуловителя (ПУ). На головных и отдельных линейных КС может предусматриваться вторая ступень очистки – фильтр-сепаратор. Пылеуловитель (ПУ) и фильтр сепаратора (ФС) в УОГ следует предусматривать одинаковой производительности, что обеспечивает возможность их последовательного соединения без промежуточных коллекторов и арматуры. Наиболее оптимальным является размещение ПУ и ФС в одном корпусе. ПУ и ФС представляют собой аппараты цилиндрической формы вертикальной или горизонтальной установки. В ПУ используются элементы инерционной очистки, в ФС – фильтрующие элементы коалесцирующего типа. Для аппаратов горизонтальной установки должна быть предусмотрена установка промежуточных накопительных сборников дренажа. Сброс дренажа в сборники должен осуществляться самотёком. Для вертикальных аппаратов сборники должны предусматриваться в составе аппарата путём увеличения его объёма. ПУ и ФС обеспечивают очистку газа до уровня требований коммерческого газа. Блок очистки газа обеспечивает соответствие газа требованиям к коммерческому газу. Для очистки газа необходимо установить не менее двух аппаратов. При выводе одного аппарата из работы должна обеспечиваться 100%-ная производительность всей установки. Значительная часть парка УОГ физически и морально устарела и требует реконструкции, модернизации или замены. По оценке состоянию и условий эксплуатации УОГ на КС подготовлении рекомендации по формированию технических требований к ним, выбору типа установок для конкретных КС и применению новых типов УОГ на КС. Большое значение при этом имеет формирование научно обоснованных требований к качеству подготовки газа на КС. Совместно с газотранспортными предприятиями сформулированы требования к параметрам устройств подготовки газа, достаточные для эффективной работы КС и газотранспортных систем. Эти требования включены в разрабатываемые СТО Газпром «Типовые технические требования к устройствам подготовки газа на КС». Модернизация существенно сократит энергозатраты при транспорте газа. При оценке будущего УОГ на КС МГ необходим учёт того, что эксплуатация их требует существенных финансовых и энергетических затрат. Сокращение их является основной задачей развития УОГ в будущем. Уже сейчас следует рассматривать и обосновывать различные схемы размещения и состава в зависимости от длинны МГ, месте размещения КС по длине МГ, параметров используемых в УОГ устройств. При этом надо исходить не только из условий защиты и повышения надёжности работы технологического оборудования КС, но и с точки зрения затрат на транспорт газа. ОБЩАЯ ЧАСТЬ Описание технологического объекта Система управления очистки газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87. При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжёлых углеводородов, вода,масло и т. д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к прежде-временному износу трубопровода, запорной арматуры, рабочих колёс нагнета-телей и, как следствие, снижению показателей надёжности и экономичности работы компрессорных станций и в целом газопровода. Всё это приводит к необходимости устанавливать на КС различные системы управления очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, которые обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы  Рисунок 1 - Циклонный пылеуловитель. Циклонный пылеуловитель (рис. 1.) представляет собой сосуд цилин- дрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4. Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решётке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твёрдые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепариро-ванной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стёкол и датчиков, закреплённых к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис. 2.).  1 – корпус фильтр-сепаратора; 2 – быстрооткрывающийся затвор; 3 – фильтрущие элементы; 4 – направляющая фильтрующего элемента; 5 – трубная доска камеры фильтров; 6 – каплеотбойник; 7 – конденсатосборник. Рисунок 2 - Фильтр-сепаратор. Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию – секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные ёмкости. Для работы в зимних условиях фильтр-сепаратор снабжён электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нём замену фильтрэлементов на новые. Обзор контролируемых и регулируемых параметров объекта Для автоматизации установки очистки газа используется локальная интеллектуальная станция ЛИС БТПГ, которая осуществляет: .- измерение перепада давления на каждом пылеуловителе; .- управление кранами на выходе из каждого пылеуловителя; .- сигнализацию положения кранов на входе и выходе каждого пылеуловителя; - автоматический сбор и обработка информации о работе основного и вспомогательного оборудования (к основному оборудованию относятся измерительные газопроводы с запорной арматурой, средства измерения, системы контроля и управления, системы пожаротушения и контроля загазованности, к вспомогательному оборудованию - системы отопления, вентиляции); - автоматический сбор, обработка, регистрация и хранение количественных и качественных показателей газа, формируемых основным и дублирующим комплектом приборов; - автоматическое вычисление расхода газа и регистрация показаний; - визуальное отображение информации о состоянии технологических объектов на оперативной панели и терминале оператора; - дистанционное управление запорной арматурой, другими технологическими объектами с оперативной панели и терминала оператора; - автоматическое дистанционное и ручное переключение измерительных ниток, подключение резервной нитки при выходе значений расхода газа за пределы соответствующих уставок при работах по ремонту и техобслуживанию; - прием команд и уставок с верхнего уровня управления; - переключение источника питания с основного на резервный; - автоматическое переключение запорной арматуры при аварии; - автоматический контроль довзрывоопасных концентраций горючих газов в воздухе в помещениях класса В-1а; - стабилизация температурного режима в помещениях с помощью локальных систем; - сигнализация о проникновении в охраняемые помещения; - местный контроль за технологическими параметрами газового потока (Р,Т) и окружающей среды (барометрическое давление и температура); - обнаружение пожара во всех помещениях; - автоматическое дистанционное и ручное включение системы пожаротушения; Системой выдаются следующие предупредительные сигналы: - предупредительный сигнал отклонения дифференциального давления; - предупредительный сигнал отклонения давления; - предупредительный сигнал отклонения температуры; - предупредительный сигнал отклонения линейной плотности; - предупредительный сигнал отклонения плотности основы газа; - предупредительный сигнал о неисправности компьютера при превышении диапазонов измерения. Основной целью автоматизации является превращение УОГ в автоматизированные производственные звенья «Линейно Производственного Управления Магистральных Газопроводов» (ЛПУМГ), работающие в автоматическом режиме под управлением собственной системы автоматического управления в соответствии с заданиями вышестоящего уровня. СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Разработка схемы комбинированной функциональной В работу функциональной схемы автоматизации установки очистки газа входят: - Пылеуловители; - Ёмкость для сбора конденсата; - Ёмкость для сброса дренажа; К вспомогательному оборудованию относятся: ЛИС УПТИГ (Локальная интеллектуальная станция узла подготовки топливного и пускового газа. ЛИСКЦ (Локальная интеллектуальная станция компрессорной станций), системы связи и телемеханики, системы контроляи автоматик. Строительство и реконструкция УОГ осуществляются с применением блочно-комплектного оборудования одного производителя либо компонуются проектным путем. Установка очистки газа работает следующим образом. Газ высокого давления из магистрального газопровода поступает на вход станции через УП на входной кран. В пылеуловителях (ПУ) происходит очистка технологического газа от механических частиц и жидкости. Также на входах и выходах с пылеуловителей измеряется давление газа манометрами МП-4УУ-2,местного показания позиционное обозначение на схеме PI. На всех ПУ происходит измерение перепада давления газа с помощью датчиков перепада давления фирмы Ykogawa, позиционное обозначение на схеме PT, измерение уровня жидкости в ПУ осуществляется с помощью оптических датчиков VEGAPULS позиционное обозначение LE. После ПУ конденсат поступает в емкость для конденсата емкости Е-2,а также в Е-3, оттуда к сепараторам газа. После чего очищенный от примесей и жидкости газ поступает на КЦ. 2.2 Разработка схемы электрической подключений Схемы электрические подключений являются основными и важнейшими техническими материалами проекта. Они определяют полный состав приборов, аппаратов и устройств, а также связь между ними, действие которых обеспечивает решение задач управления, регулирования, защит, измерения и сигнализации. Схемы электрические подключений служат основанием для разработки других документов проекта: схем соединений внешних проводок, монтажных таблиц щитов и пультов и т. п. Принципиальными схемами пользуются для изучения принципов работы систем автоматизации, а также при их наладке, регулировке, контроля и ремонте. В данном проекте представлена схема электрические подключений 15.02.07.14.0БО.040.ЭЗ управления запорной арматурой на узле очистки газа с помощью ЭПУУ-4-1 (Электропневматический узел управления). Работа ЭПУУ-4-1 происходит по 5-ти проводной схеме подключения, также В схеме участвуют диоды VD1 и VD2, служащие для контроля цепи управления, герконовые концевые выключатели на открытие и закрытия крана ВКО и ВКЗ, три соленоида, соленоид на открытие СО, соленоид на закрытие СЗ и соленоид смазки СО, с споротивлением катушек 600Ом. Сигнал на закрытие крана 1-1 поступает с ГЩУ (Главного щита управления) на блок-бокс ЛИС УПТИГ, после замыкания реле в ЛИС УПТИГ, сигнал поступает на герконовый концевой выключатель закрытия крана ВКЗ, тем самым сигнал проходит через общий соленоид смазки СС и по схеме подключения приходит на соленоид закрытия крана СЗ, после чего кран закрывается. Аналогично с командой на открытие крана 1-1,только через конечный выключатель на открытие ВКО, через общий соленоид смазки СС на соленоид открытия СО, после чего кран 1-1 откроется. Рациональней будет поставить ЭПУУ-6 так как подключается по 6-ти проводной схеме ,то есть общий сигнальный провод и провод питания разнесены при подключении. Выбор средств автоматизации и ПЛК для системы автоматизированного управления Для измерения давления в системе управления очисткой газа применяется манометр МП4-УУ2 0-2,5 технический показывающий (ТУ 25-02.180335-84) предназначенный для измерения избыточного и вакуумметрического давления неагрессивных, некристаллизующихся по отношению к медным сплавам, жидкостей, пара и газа, в том числе кислорода и ацетилена. Предел показаний прибора от 0 до 2,5 кгс/см². Технические характеристики:- Измеряемый диапазон давления 0 - 2,5 кгс/см3; - Максимальное значение погрешности – 1,5%; - Степень защиты IP40; - Рабочие температуры – 50 …+ 60 °C; - Максимальная масса устройства 1,2 кг; - Климатическое исполнение – У2; - Резьба присоединения М20; - Диаметр корпуса – 16 см; Меры безопасности при эксплуатации прибора:- во время снятия показаний манометром следует придерживаться общих правил эксплуатации измерительных приборов давления; - нельзя использовать приборы в условиях повышенных давлений (не указанных в паспорте прибора); - производить установку и снятие приборов не проверив состояние устройства (параметры давления, температуры и др.); Измерение конденсата в ёмкости измеряется радарным уровнемером Vegapuls 61 для непрерывного измерения уровня жидкости. Уровнемер VEGAPULS 61 предназначен для непрерывного измерения уровня. Исполнение со встроенным аккумулятором позволяет применять прибор как подвижную измерительную систему или как тестовый датчик для специальных целей. Эксплуатационная безопасность устройства обеспечивается только при надлежащем применении в соответствии с данными, приведенными в руководстве по эксплуатации и дополнительных инструкциях. Общие указания по безопасности Устройство соответствует современному уровню техники с учетом общепринятых требований и норм. Устройство разрешается эксплуатировать только в исправном и технически безопасном состоянии. Ответственность за безаварийную эксплуатацию лежит на лице, эксплуатирующем устройство. Лицо, эксплуатирующее устройство, также несет ответственность за соответствие техники безопасности действующим и вновь устанавливаемым нормам в течение всего срока эксплуатации. Радарные уровнемеры имеют, в зависимости от исполнения, частоту излучения в диапазоне С, К или W. Мощность излучения значительно ниже допустимых международными нормами предельных значений. При надлежащем применении прибор не представляет опасности для здоровья. Измерение перепада давления в системе измеряется с помощью датчика перепада давления Yokogawa EJX110A, высокоэффективный преобразователь перепада давления EJX110A содержит монокристаллический кремниевый резонансный чувствительный элемент и может быть использован для измерения расхода жидкости, газа или пара, а также для измерения уровня жидкости, плотности и давления. Его выходной сигнал 4-20 мА постоянного тока соответствует величине измеренного дифференциального давления. Высокоточный и устойчивый чувствительный элемент позволяет также измерять статическое давление, значения которого можно отображать на дисплее встроенного индикатора, или осуществлять его дистанционный контроль с использованием цифровой связи с BRAIN или HART- коммуникатором. Другие основные свойства включают быстрый отклик, дистанционную установку параметров с использованием цифровой связи, диагностику и дополнительный выход состояния для сигнализаций по верхнему/нижнему пределу давления. Многоточечная технология измерения обеспечивает расширенную диагностику, позволяющую выявлять такие нарушения, как блокировка импульсной линии или поломка теплотрассы. Верхнее и нижнее значения диапазона измерений статического давления могут быть установлены в диапазоне между нулевым и максимальным рабочим давлением (MWP). Верхнее значение диапазона должно быть больше нижнего значения диапазона. Минимальная задаваемая шкала составляет 0,5 МПа. Сторону проведения измерений: высокого или низкого давления - выбирает пользователь. Вторичный прибор сигнализатор уровня РИЗУР-900 предназначены для контроля уровня жидкости в открытых или закрытых, в том числе, находящихся под давлением емкостях в технологических установках промышленных объектов химической, нефтехимической, медицинской, пищевой и других отраслях промышленности. Также могут использоваться в качестве индикатора наличия (отсутствия) жидкости в контролируемом объеме на заранее заданной высоте емкости. Контролируе мые жидкости: нефть и ее легкие фракции, вода и любые другие среды, не формирующие отложения на материале чувствительного элемента и не разрушающие его. Сигнализаторы могут использоваться в системах автомати ческого контроля, регулирования и управления технологическими объектами, в других устройствах автоматики. Могут применяться в системах очистки и фильтрования, в резервуарах для охлаждающих и смазывающих жидкостей, в системах защиты насосов, а также в пищевой промышленности в контакте с пищевыми продуктами. Сигнализаторы осуществляют выдачу сигнала типа «токовая петля» по двухпроводной линии, а также сигнала типа «сухой контакт» (по 3-х или 4-х проводной линии) при пересечении контролируемой жидкостью заданного уровня. Сигнализаторы не критичны к турбулентным потокам и внешним вибрациям, имеют повышенную прочность. Технические характеристики Таблица 2. - Технические характеристики.

Указатель конечного положения УКП-03 предназначен для дискретной электрической сигнализации крайних положений запорного органа крана Ду 300...1200 мм. УКП-03 может применяться на различных агрегатах и сооружениях, где необходима регистрация крайних положений подвижных частей с углом поворота не более 90 °. Таблица 3 - Технические характеристики УПК-03.

Конструктивные особенности изделия УКП-03 позволяют осуществлять его установку на ось привода крана. УКП-03 обеспечивает визуальный контроль крайних положений пробки крана «Открыто» и «Закрыто». Пример записи УКП-03 при его заказе: Указатель конечного положения УКП-03 ТУ 4210-041-00153695-2006. Указатель имеет уровень взрывозащиты «взрывобезопасное электрооборудование», вид взрывозащиты «взрывонепроницаемая оболочка» и маркировку взрывозащиты «1ExdIIВT4». Указатель рассчитан на использование соединительного кабеля для подключения внешних цепей с диаметром кабеля без брони от 6,0 до 12,0 мм с медными жилами сечением от 0,75 до 1,0 мм2, разрешенными для прокладки во взрывоопасных зонах. Угол поворота вала УКП-03 в пределах (90±5) ° от момента срабатывания герконов. Два предельных положения запорного органа крана открыто и закрыто отслеживаются поворотом вала УКП-03 от момента срабатывания герконов с точностью ±3°. На крышке УКП-03 установлены съемные планки с надписями: ОТКРЫТО и ЗАКРЫТО. УКП-03 работоспособен при воздействии постоянных магнитных полей и переменных полей сетевой частоты с напряженностью до 400 А/м. Для обеспечения катодной защиты трубопроводов изолирующие элементы УКП-03 выдерживают в течение 1 мин действие испытательного напряжения практически синусоидальной формы частотой от 45 до 65 Гц: - 500 В при температуре окружающего воздуха (20±5) °С и относительной влажности воздуха от 30 до 80 %; - 300 В при температуре окружающего воздуха (35±3) °С и относительной влажности воздуха(95±3) %. Указатель не содержит и не выделяет токсичных и радиоактивных веществ в процессе эксплуатации и хранения и не представляет опасности для жизни, здоровья людей и окружающей среды. По истечении полного назначенного ресурса указатель подлежит утилизации с соблюдением правил и требований природоохранного законодательства защиты окружающей среды и в соответствии с действующими на предприятии инструкциями. Узел управления краном ЭППУ-4-1 Предназначен для дистанционного и местного (ручного) управления переключением проходных пневмогидроприводных кранов условным давлением (1,0…10,0) МПа. Имеются Сертификат соответствия и Разрешение Федеральной службы по экологическому, технологическому и атомному надзору на промышленное применение. Узел управления ЭПУУ-4, температурного класса Т3, может работать во взрывоопасных зонах класса 1 и 2, где возможно образование взрывоопасной смеси категории IIA и IIB. Узел управления имеет взрывобезопасный уровень взрывозащиты с видом взрывозащиты «взрывонепроницаемая оболочка». Маркировка взрывозащиты — 1ExdllAT3. Степень защиты от воздействий окружающей среды IP54 в соответствии с ГОСТ 14254-96. Сигнализатор перепада давления СВ-ДД предназначен для коммутации электрических цепей при достижении заданного значения перепада давления в автоматизированных системах защиты и управления технологическими процессами химической, нефтехимической и других отраслей промышленности. СВ-ДД обеспечивает коммутацию внешних электрических цепей при превышении контролируемого перепада давления относительно номинального значения уставки на величину 4% от верхнего предела диапазона контролируемого перепада давлений, обратное переключение должно произойти при уменьшении перепада давления до величины менее чем на 8% от верхнего предела диапазона контролируемого перепада давлений относительно фактической точки срабатывания. Конструкция СВ-ДД обеспечивает удобную регулировку номинального значения уставки от 10% диапазона до максимального значения перепада давления. Регулировку значения уставки можно производить без демонтажа прибора в процессе эксплуатации. Условия эксплуатации: - температура окружающего воздуха - минус 45 до плюс 70 °С; - относительная влажность воздуха - 95 % при температуре 35 °С и более низких температурах без конденсации влаги; - вибрация с частотой от 10 до 55 Гц и амплитудой смещения до 0,35 мм. СВ-ДД имеет степень защиты внутренних элементов от проникновения внутрь твердых тел и воды - IP65 по ГОСТ 14254. СВ-ДД не могут быть использованы для работы с жидкостями, кристаллизующимися, выпадающими в осадок или загустевающими в условиях эксплуатации. Агрессивность среды не должна превышать химическую стойкость стали 36НХТЮ ГОСТ 10994-72 и фторопласта Ф-10 ТУ6-05-810-76. 2.4 Организация промышленной сети Промышленная сеть обладает рядом специфических особенностей, выделяющих ее в отдельный класс, отличный от информационных сетей: – работа в режиме реального времени; – необходимость предсказуемости времени передачи сообщений и гарантия их доставки по назначению; – отсутствие передаваемых больших массивов информации; – обязательная повышенная надежность передачи данных в промышленной среде (в частности, при электромагнитных помехах); – предпочтительная работа на недорогих физических средах; – возможность больших расстояний между узлами сети; – упрочненная механическая конструкция аппаратуры сети. Если выделить из промышленных сетей подкласс чисто полевых сетей, то они призваны, в частности, заменить широко используемую централизованную аналоговую структуру подключения приборов к контроллерам. Для их распространения требуется, чтобы каждое подключаемое к сети устройство (в том числе, любой прибор) имело вычислительный ресурс, т.е. было бы интеллектуальным. Тогда подключение приборов к контроллерам становится цифровым, децентрализованным; они объединяются между собою цифровой, двунаправленной, последовательной коммуникационной сетью; при этом каждый прибор будет обслуживать двунаправленную связь. Подкласс чисто полевых сетей по сравнению с общими промышленными сетями отличается рядом значений основных характеристик: меньшей длиной сети, меньшей скоростью, меньшим объемом передаваемых данных за цикл, меньшей стоимостью сетевых компонентов. Стандартные физические порты, используемые промышленными сетями: RS-232, RS-422, RS-485. Подавляющее большинство сетей использует наиболее мощный по числу узлов на сети и наиболее скоростной по передаче данных порт RS-485. Ниже дано описание стандарта данных портов. В данном проекте для обеспечения связи между приборами и средствами автоматизации более выгодно использовать промышленную сеть Modbus. Она имеет следующие основные характеристики: физические порты - RS-232C, RS-422, RS-485, токовая петля 20 ма; среда передачи - не специфицирована; метод доступа -ведущий/ведомый; число узлов - 1 ведущий и 247 ведомых; скорость передачи данных - 19,2 Кбита/с; длина сети до 1,2 км при RS-422, RS-485. |