Листовая штамповка. Листовая штамповка вар 6. Охарактеризуйте распределение напряжений на

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

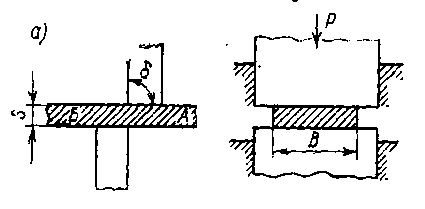

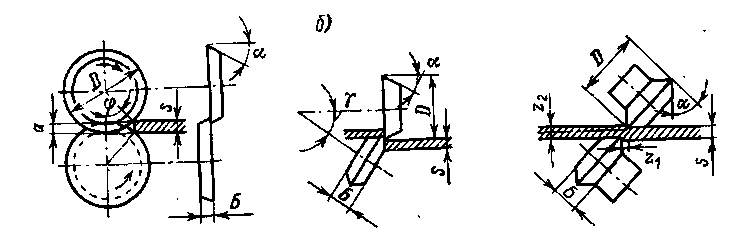

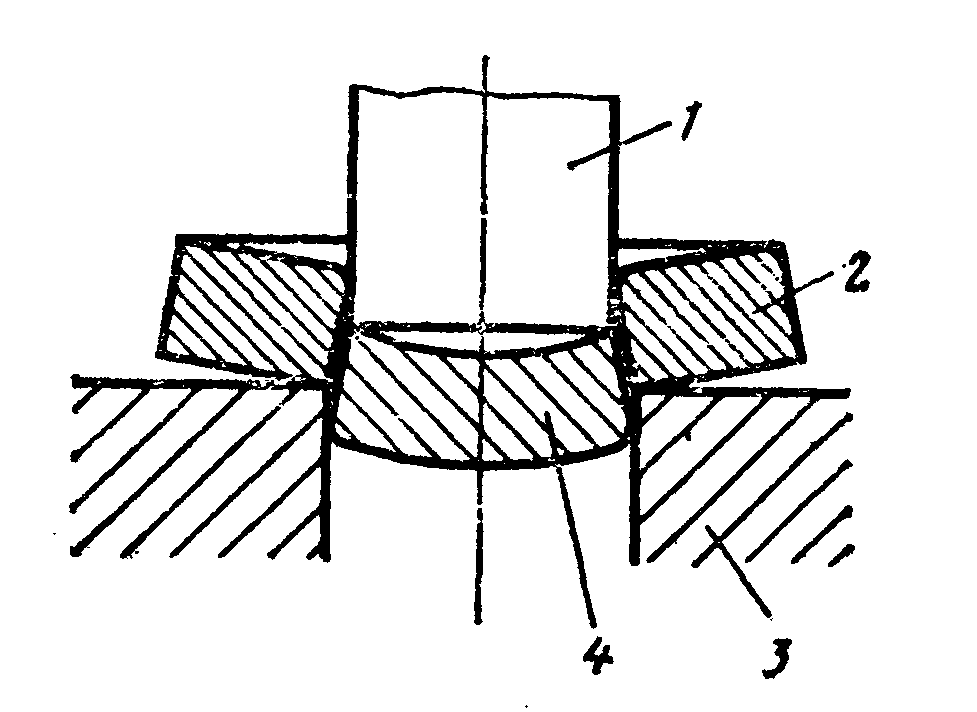

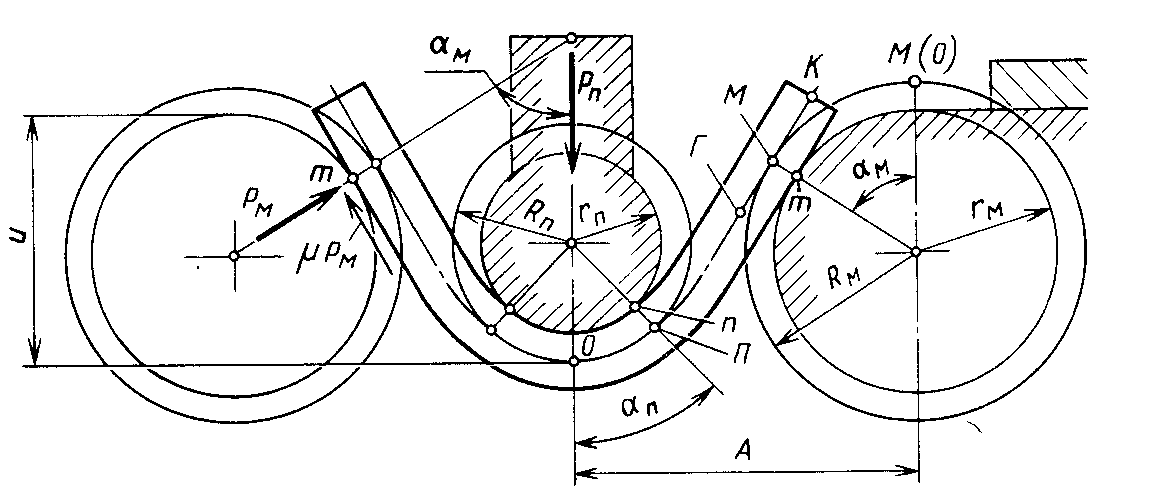

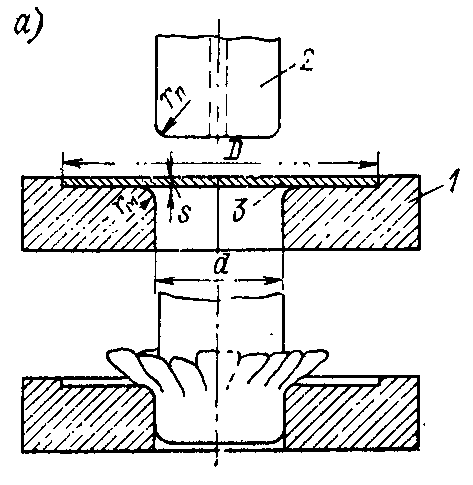

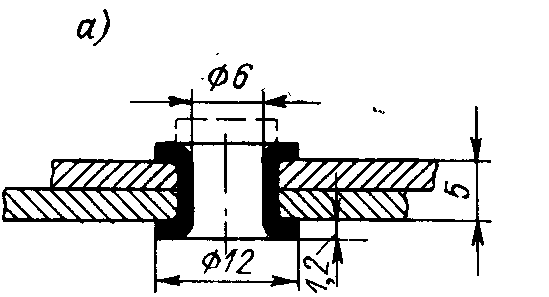

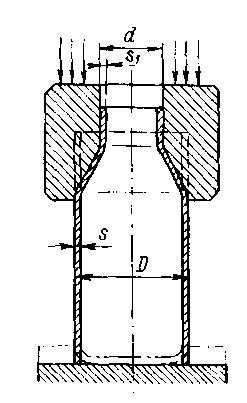

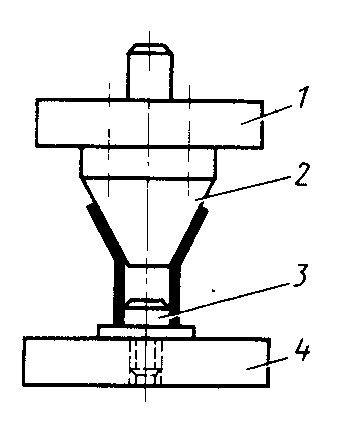

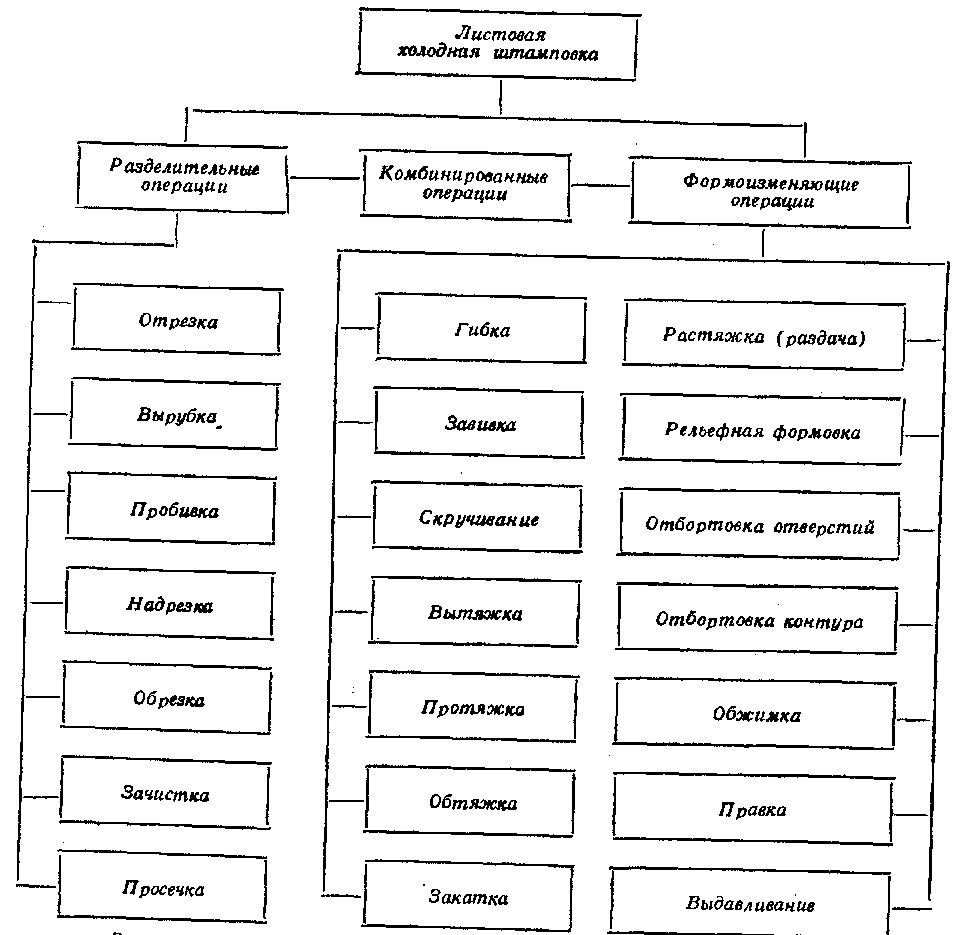

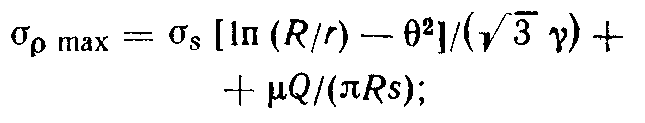

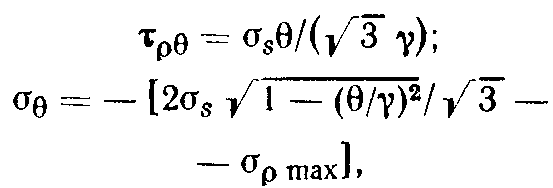

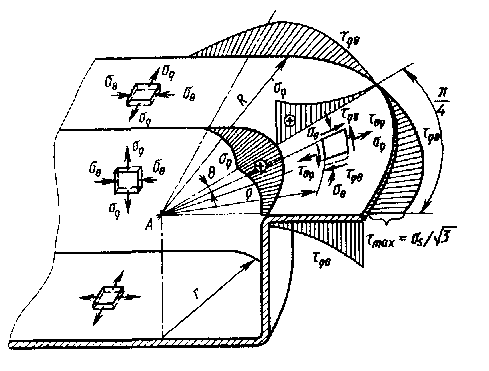

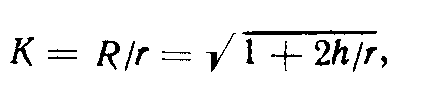

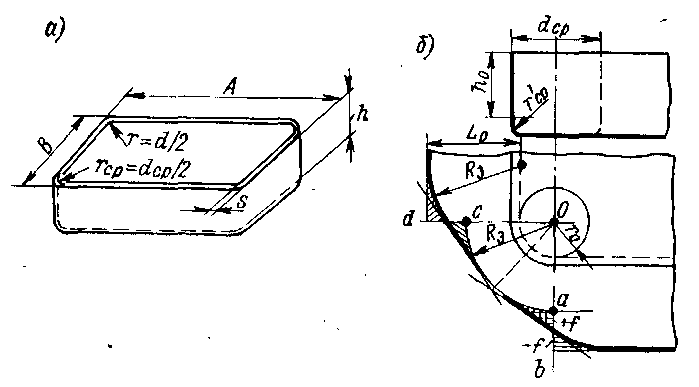

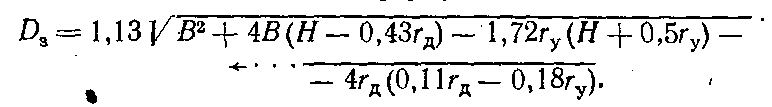

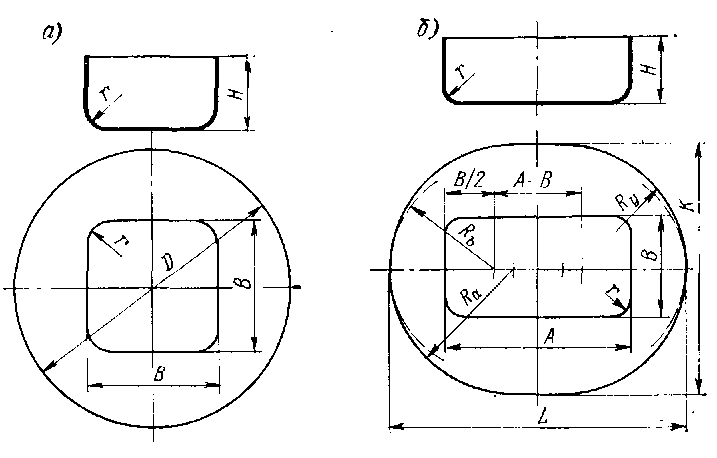

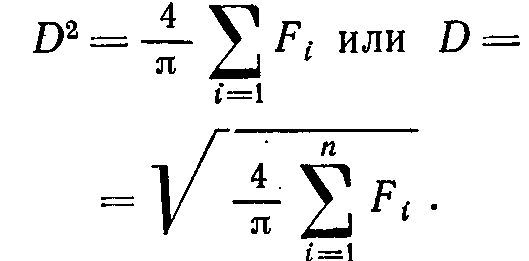

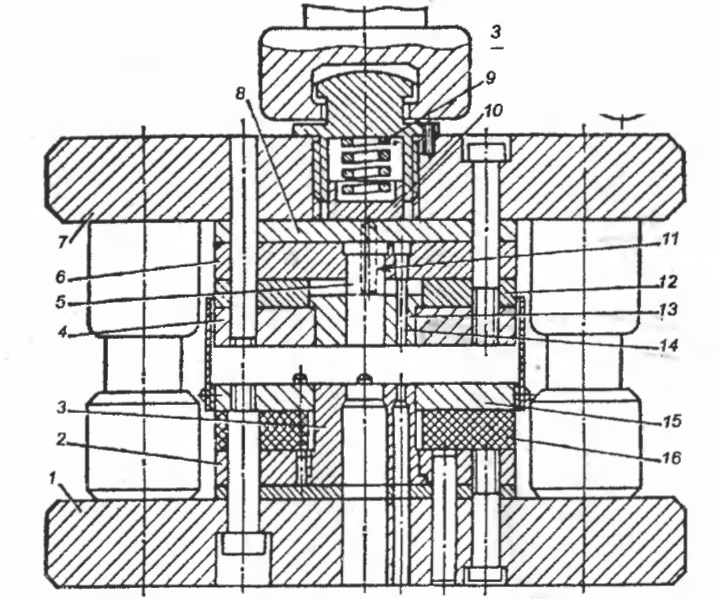

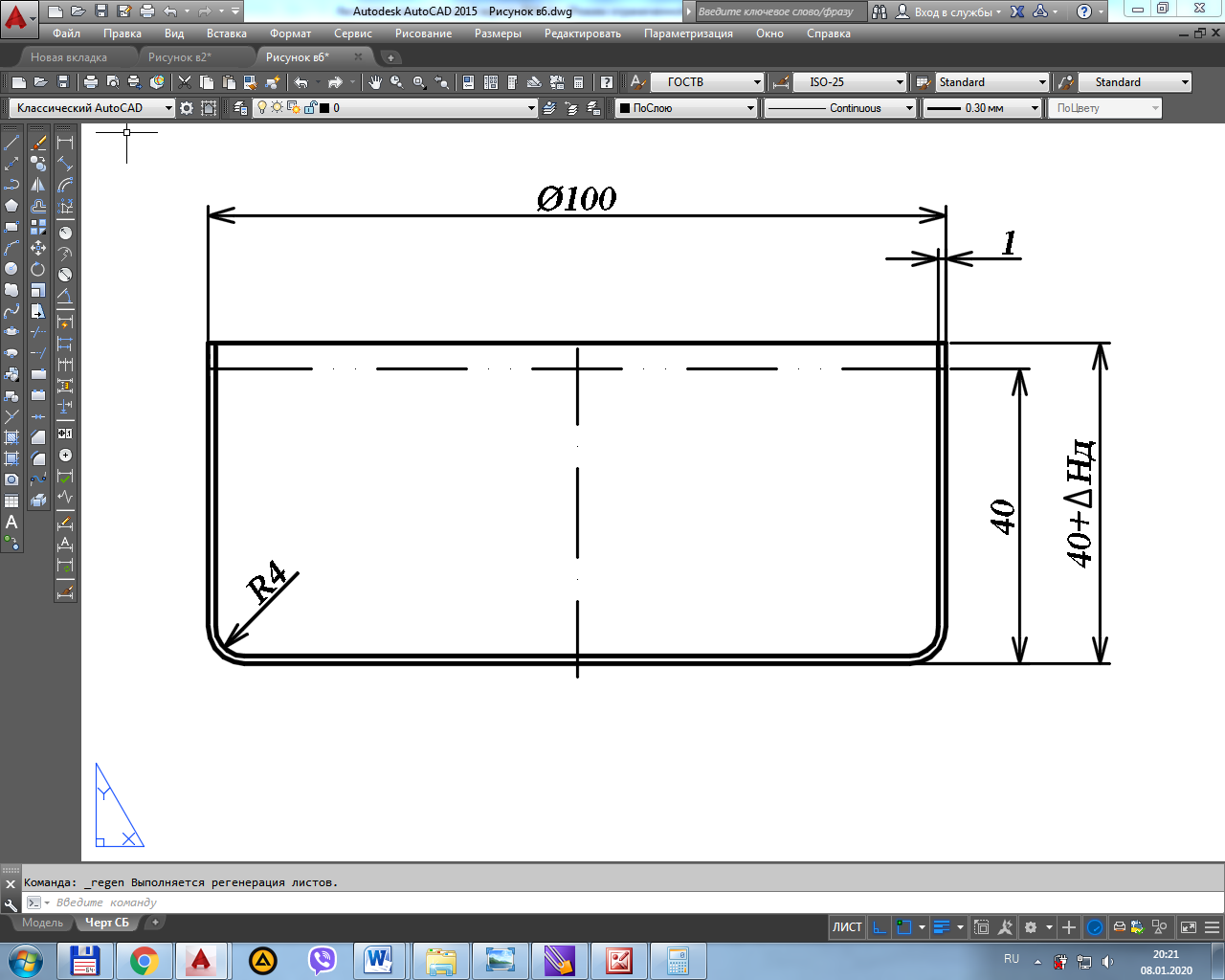

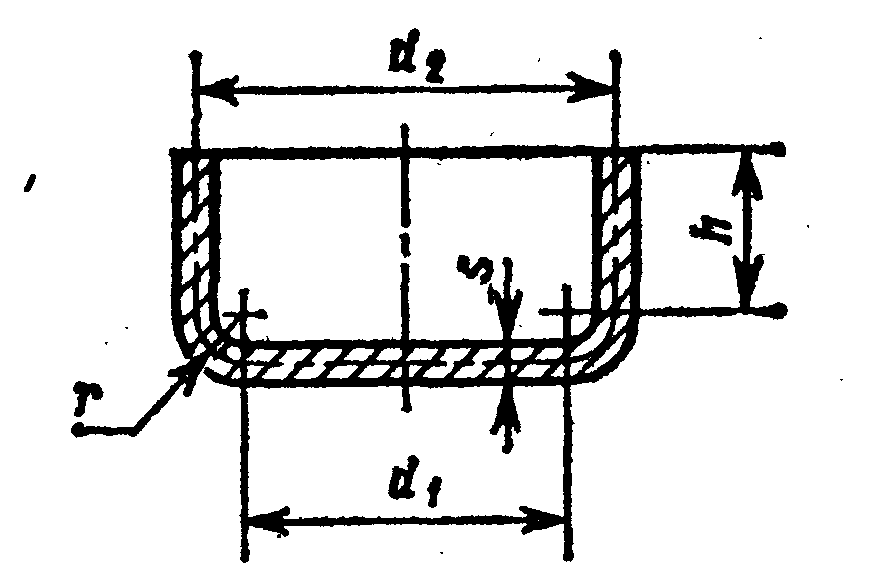

Содержание. 1. Охарактеризуйте особенности технологии листовой штамповки с точки зрения технико-экономических показателей. Приведите классификацию операций листовой штамповки. В чем заключается принципиальное отличие разделительных и формоизменяющих операций? Дайте определение и приведите схемы основных разделительных и формообразующих операций. 2 2. Охарактеризуйте распределение напряжений на различных участках заготовки при вытяжке коробчатых деталей. Поясните, как определяют форму и размеры заготовки для вытяжки низких и высоких прямоугольных и квадратныхкоробчатых деталей. 6 3. Приведитесхему штампа совмещенного действия для вырубки шайбы. Пояснитеего устройство и принцип работы. 12 4. Определите технологическое усилие и усилие прижима, необходимые для вытяжки детали диаметром 100 мм, высотой 40 мм и радиусом сопряжения стенки с дном 4 мм. Материал заготовки сталь марки 08 толщиной 1мм. Радиус вытяжного ребра матрицы 6 мм. Поясните, для чего и в каких случаях применяется прижим заготовки. Обоснуйте необходимость прижима в данном задании. 14 Список используемых источников. 16 1. Охарактеризуйте особенности технологии листовой штамповки с точки зрения технико-экономических показателей. Приведите классификацию операций листовой штамповки. В чем заключается принципиальное отличие разделительных и формоизменяющих операций? Дайте определение и приведите схемы основных разделительных и формообразующих операций. Холодная листовая штамповка является одним из наиболее прогрессивных технологических методов производства; она имеет ряд преимуществ перед другими видами обработки металлов, как в техническом, так и в экономическом отношении. В техническом отношении холодная штамповка позволяет: получать детали весьма сложных форм, изготовление которых другими методами обработки или невозможно или затруднительно; создавать прочные и жесткие, но легкие по массе конструкции деталей при небольшом расходе материала; получать взаимозаменяемые детали с достаточно высокой точностью размеров, преимущественно без последующей механической обработки. В экономическом отношении холодная штамповка обладает следующими преимуществами: 1)экономным использованием материала и сравнительно небольшими отходами; 2)весьма высокой производительностью оборудования, с применением механизации и автоматизации производственных процессов; 3)массовым выпуском и низкой стоимостью изготовляемых изделий. Наибольший эффект от применения холодной штамповки может быть обеспечен при комплексном решении технических вопросов на всех стадиях подготовки производства, начиная с создания технологичных конструкций или форм деталей, допускающих экономичное изготовление их. Разработка технологических процессов холодной штамповки и проектирование штампов неразрывно связаны между собой, хотя и могут выполняться разными лицами. Технолог должен хорошо знать конструкцию штампов, а конструктор должен обладать основными технологическими знаниями по холодной штамповке. Холодная листовая штамповка объединяет большое количество разнообразных операций, которые могут быть систематизированы по технологическим признакам. По характеру деформаций холодная штамповка расчленяется на две основные группы: деформации с разделением материала и пластические деформации. Первая группа объединяет деформации, которые приводят к местному разъединению материала путем среза и отделения одной его части от другой. Группа пластических деформаций холодной листовой штамповки включает операции по изменению формы гнутых и полых листовых деталей. Имеется четыре основных вида деформаций холодной листовой штамповки: 1)резка (рис. 1.1) — отделение одной части материала от другой по замкнутому или незамкнутому контуру; 2)гибка (рис. 1.2) — превращение плоской заготовки в изогнутую деталь; вытяжка (рис. 1.3) — превращение плоской заготовки в полую деталь любой формы или дальнейшее изменение ее размеров; формовка (рис. 1.4) — изменение формы детали или заготовки путем местных деформаций различного характера (отбортовка, обжим, раздача).   в  Рисунок 1.1 Резка металла: а – резка прямыми ножами; б – резка дисковыми ножами; в - резка штампами.  Рисунок 1.2 Схема гибки в штампах. Каждый из основных видов деформаций холодной штамповки подразделяется на ряд отдельных конкретных операций, характеризуемых особенностью и назначением работы, а также типом штампа. На рис. 1.5 приведена классификация основных операций холодной листовой штамповки  Рисунок 1.3 Схема процесса вытяжки.  б)  в)  Рисунок 1.4 Схема формоизменяющих операций: а – отбортовка; б – обжим; в - раздача Штамповка деталей путем выполнения нескольких раздельных операций в большинстве случаев экономически невыгодна, вследствие чего обычно применяют методы комбинированной штамповки, одновременно сочетающие две или несколько из указанных деформаций и отдельных операций. Кроме того, на производстве используются сборочно-штамповочные операции, основанные на применении деформаций гибки, формовки или отбортовки. Комбинированная штамповка представляет собой совмещение в одном штампе двух или нескольких технологически различных операций штамповки (переходов).  Рисунок 1.5 Классификация основных операций холодной листовой штамповки По технологическому признаку комбинированные операции могут быть разделены на три группы: 1) разделительные комбинированные операции, совмещающие различные виды режущих операций (вырубка, пробивка, отрезка); 2) формоизменяющие комбинированные операция, совмещающие виды операций изменения формы (вытяжка, рельефная формовка, гибка, отбортовка и пр.); 3) комбинированные операции резки и изменения формы, совмещающие разделительные операция с формоизменяющими, или сочетающие несколько операций (вырубка — вытяжка, формовка и пробивка). По способу совмещения операций комбинированная штамповка разделяется на три группы: 1) совмещенную; 2) последовательную; 3) совмещенно-последовательную. При совмещенной штамповке одновременно выполняется несколько различных операций за один ход пресса и за одну установку заготовки в штампе. Последовательная штамповка объединяет несколько различных операций (переходов), осуществляемых последовательно отдельными пуансонами за несколько ходов пресса при перемещении заготовки между ними; причем за каждый ход пресса получается готовая деталь. При совмещенно-последовательной штамповке выполняется несколько различных операций путем сочетания в одном штампе совмещенной и последовательной штамповки. Практически осуществимо большое количество разнообразных типов комбинированной штамповки и штампов. Поэтому в дальнейшем будут рассмотрены лишь наиболее распространенные операции комбинированной штамповки. Кроме штамповочных операций в холодной штамповке применяются заготовительные, давильно-накатные, вспомогательные, термические и отделочные операции. Холодная листовая штамповка широко применяется в машиностроительной, приборостроительной и других отраслях промышленности. Наибольшее распространение холодная штамповка получила в крупносерийном и массовом производстве, где большие масштабы выпуска позволяют применять технически более совершенные, хотя и более сложные и дорогие штампы. 2. Охарактеризуйте распределение напряжений на различных участках заготовки при вытяжке коробчатых деталей. Поясните, как определяют форму и размеры заготовки для вытяжки низких и высоких прямоугольных и квадратныхкоробчатых деталей. Cхема напряженно-деформированного состояния заготовки в процессе вытяжки коробчатых деталей (рис. 2.1, 2.2) неоднородна как по координате   где  Рисунок 2.1 Искажение координатной сетки на плоских стенках коробчатой детали после вытяжки (точки а и б характеризуются наибольшими деформациями)  Рисунок 2.2 Распределение напряжений в части фланца на угловых скруглениях при вытяжки коробчатой детали. Пластические деформации распространяются в части фланца заготовки, предназначенной для образования плоских стенок детали (см. рис. 2.1). Значения этих деформаций прежде всего зависят от отношения высоты h коробчатой детали к ее ширине В, от радиуса r скругления в углах сопряжения плоских стенок. В сечениях фланца, перпендикулярных к контуру проема матрицы, возникают сжимающие напряжения При вытяжке коробчатых деталей оценка предельно допустимой деформации на первой операции существенно осложняется ввиду неоднородного распределения деформаций и напряжений по периметру проема матрицы. Для практических расчетов обычно используют условный коэффициент вытяжки, который по аналогии с коэффициентом вытяжки цилиндрического стакана определяют по выражению  где r — радиус скругления в сопряжениях плоских стенок коробчатой детали; h — высота детали; R — расстояние от центра углового скругления до края заготовки по биссектрисе угла. При вытяжке коробчатых деталей максимальные растягивающие напряжения Ввиду неравномерного распределения максимальных растягивающих напряжений Для нахождения формы и размеров заготовки при вытяжке деталей коробчатой формы пользуются графо-аналитическим методом, исходя из следующих основных положений. 1. Площадь заготовки F должна быть равна поверхности вытянутой детали F' с учетом также припуска на подрезку кромок H = h + h' + s. 2. Полученный в результате подсчета и графического построения прерывистый контур заготовки должен быть откорректирован таким образом, чтобы заготовка имела плавный контур без резких переходов, причем прибавляемые и убавляемые для этого площади должны быть равны между собой. При определении размеров и формы заготовки следует различать низкие или высокие коробки, без фланца или с фланцем, в зависимости от которых методика расчета будет различная. Следует учитывать также и соотношение размеров детали: относительной высоты Н/В, относительного радиуса закругления в углах r/B (rу/В) и у дна r'/B (rd/B) и относительной толщины (s/D) 100. Низкими прямоугольными коробками обычно считают такие, которые вытягивают за одну операцию (приближенно при H= 0,3 В). Наибольшая высота коробок без фланца, вытягиваемых за одну операцию, для мягкой стали марок 08—10 составляет: H = (0,35…0,70) В при r = (0,05… 0,10) В; H = (0,80…1,20) В при r = (0,20…0,30) В. Меньшие значения соответствуют (s/D)x100 = 0,2…0,5, большие — (s/D) 100=1,5…2,0, а в промежутке между ними H = (0,6…0,8) В. Высота вытяжки также зависит от абсолютных размеров прямоугольных коробок: большие значения принимаются для коробок небольших размеров (В < 100 мм), а меньшие — для крупных коробок. При определении размеров и формы заготовки для вытяжки низких коробок можно считать, что вытяжка происходит лишь в углах, а прямые боковые стенки просто отгибаются. Поэтому прямые боковые стенки развертывают, как при гибке, а углы определяют, как при вытяжке, и затем полученную ступенчатость контура заготовки в углах устраняют, создавая плавный их переход к прямым стенкам.  Рисунок 2.3 Схема к определению формы и размеров заготовки при вытяжке невысоких прямоугольных коробок с закруглёнными углами. При этом различают два случая вытяжки: 1) коробка имеет закругленные углы, а сопряжение боковых стенок с дном производится под прямым углом (рис. 2.3, а); 2) коробка имеет закругленные углы и закругленное сопряжение стенок с дном (рис. 2.3, б). Контур дна имеет форму прямоугольника или квадрата. Для первого случая диаметр заготовки для вытяжки углов определяют по формуле и Контур заготовки (по способу Б. П. Звороно) можно построить в следующем порядке. Определяют длину отгибаемой части L0, включая закругление у дна и припуск на подрезку кромки, L0 = H+ 0,57r'ср. Находят центр участка тела вращения О и через него проводят взаимно перпендикулярные прямые Ob и Od, затем из центра О проводят дугу радиусом r0, ограничивающую плоскую часть дна тела вращения, и дугу радиусом R3. Проводят линии, ограничивающие прямолинейную часть заготовки, на расстоянии L0 + r0 от центра О. Отрезки аb и cd делят пополам и проводят касательные к окружности. Углы между касательными и прямыми стенками закругляют радиусом R3. Полученный контур (показанный на рис. 2.3, б жирной линией) и представляет собой контур заготовки для одного угла. При таком построении (рис. 2.3), прибавляемая площадь (+f) равна убавляемой площади (-f) и, кроме того, здесь соблюдается условие плавности переходов в углах заготовки. Для квадратной коробки с закругленными углами приближенный размер (радиус) заготовки определяют из зависимости R3 = B/2+H, описывая окружность радиуса R3 из середины квадрата плоского дна изделия. Процесс вытяжки высоких квадратных и прямоугольных коробок, получаемых за несколько последовательных операций, является более сложным, так как в нем участвуют не только углы, но и боковые стенки и поэтому схема перераспределения металла будет иная. Заготовкой при вытяжке высоких квадратных коробок ( При разной величине радиусов закруглении в углах и у дна коробки D3 определяется по формуле  (2.2) (2.2)При вытяжке высоких прямоугольных коробок с размерами АВ заготовка имеет овальную форму, размеры которой можно определить, если расчленить контур коробки на четыре участка, два из которых представляют собой половинки квадратной коробки с размерами в плане BxB/2, а два других — прямолинейные участки длиной А—В. Заготовки для двух половинок квадратной - детали будут полукруги, радиус которых Rb = R3 определяется по формулам (2.1) или (2.2), с центром, совпадающим с центром условной квадратной детали (рис. 2.4, а). Ширина заготовки К будет равна 2Rb, а ее длина L = 2Rb - (А -В). Форму заготовки можно также получить и двумя сопрягающимися радиусами Ra и Rb, но это усложняет изготовление вырубного штампа.  Рисунок 2.4 Схемы к определению формы и размеров заготовки при вытяжке высоких квадратных (а) и прямоугольных коробок (б) с большим радиусом угловых закруглений. При вытяжке высоких квадратных и прямоугольных коробок небольших размеров (В < 50 мм) при соотношениях А/В < 2,5, Н/В < 3,0, rу/В > 0,10, rд/B > 0,01 форма заготовки для обоих случаев может быть круг, диаметр которого будет При вытяжке прямоугольных коробок с фланцем, для определения формы и размеров заготовки также исходят из условия равенства площади заготовки и поверхности изделия. При этом производят следующие подсчеты: определяют длину выпрямленной стенки (см. рис. 2.3 или 2.4), затем определяют радиус заготовки в углах, как и для цилиндрической детали с фланцем по формуле  , ,после чего производят развертку на плоскость и полученную ступенчатость контура заготовки в углах выравнивают, создавая плавный их переход к прямым стенкам. Выравнивание контура заготовки делают таким образом, чтобы прибавляемые и убавляемые площади были равны между собой. Припуск на обрезку прямоугольных коробок с фланцем берут примерно 3—6% от поверхности вытягиваемого изделия. 3. Приведитесхему штампа совмещенного действия для вырубки шайбы. Пояснитеего устройство и принцип работы. Штампы комбинированного действия, в которых одновременно выполняются две и более разделительных операций, применяют в серийном и массовом производстве. Эти штампы подразделяются по способу объединения операций (совмещенные или последовательные), количеству объединяющих операций (две, три и т. д.) и числу штампуемых деталей. Наиболее распространенным способом объединения операций в одном штампе является совмещенная штамповка, при которой изготовление деталей выполняется за один рабочий ход пресса концентрированно расположенными пуансонами при неизменном положении заготовки. На совмещенных штампах можно выполнить до 5 операций за один ход пресса. Применение совмещенных штампов позволяет получить более высокую производительность в сравнении с однооперационными штампами, освободить оборудование, рабочую силу и производственные площади, повысить качество и точность штампуемых деталей. К этим штампам предъявляются повышенные требования точности изготовления и условий эксплуатации, так как вырубка или обрезка с пробивкой большого числа отверстий требует точности соосности пуансонов и матриц, постоянных зазоров между инструментами, координат отверстий. Точность штампуемых деталей на совмещенном штампе зависит от точности изготовления рабочих частей штампа. На предприятиях применяются совмещенные штампы для вырубки контура и пробивки отверстий при использовании в качестве заготовки ленточного или полосового проката. На рис. 3.1 изображена типовая конструкция совмещенного штампа для штамповки детали с одним или несколькими отверстиями. На нижней плите 1 с помощью матрицедержателя 2 закреплена пуансон-матрица 3, выполняющая роль матрицы при пробивке отверстий и роль пуансона при вырубке по контуру. Съем полосы (ленты) с пуансон-матрицы выполняется съемником 15, действующим от резинового буфера 16, который направляется и удерживается специальными винтами. На верхней плите 7 установлены и закреплены штифтами и винтами пуансонодержатель. б с запрессованным в него тгуансоном 5 для пробивки отверстия диаметром d и пуансонами 14 для пробивки отверстий диаметром d0 , вырубная матрица 4 для вырубки контура детали по диаметру D. Для предотвращения провала пробивных пуансонов в отверстия верхней плиты между ними и верхней плитой помещена подкладная плитка 8, упрочненная закалкой. Внутри промежуточной плиты 12 и матрицы 4 размещен узел выталкивания 9, 10, 11, 13 деталей из матрицы, действующий от пружин 9 через кольцо 10, толкатель 14 и выталкиватель 13. Штамп работает следующим образом. Полосу (ленту) подают на съемник 15, который одновременно выполняет функции прижима, до упора при ручной подаче и без упора при автоматической подаче материала. Упирая полосу в направляющие стержни, запускают пресс. При опускании верхней части штампа сначала прижимается полоса, а затем при дальнейшем движении съемник 15 и выталкиватель 13 смещаются, освобождая режущие кромки рабочих инструментов, которые и выполняют вырубку и пробивку. При возвращении верхней части штампа в исходное состояние съемник 15 снимает заготовку (полосу) с пуансон-матрицы 3, а выталкиватель 13 удаляет изделие из матрицы 4. Подвижный съемник 15 одновременно выполняет функции прижима. В штампе через отверстие в пуансон-матрице и плите происходит удаление отхода в провальное отверстие пресса в тару. Изделие из плоскости матрицы либо снимается вручную пинцетом, либо сжатым воздухом при подаче материала вручную. Подвинув полосу на один шаг вперед, выполняют вырубку следующего изделия. Блок штампа оснащен направляющими колонками, втулками и плавающим хвостовиком, что способствует увеличению износостойкости штампа.  Рисунок 3.1. Типовая конструкция совмещенного штампа для разделительных операций 4. Определите технологическое усилие и усилие прижима, необходимые для вытяжки детали диаметром d=100 мм, высотой H=40 мм и радиусом сопряжения стенки с дном rп =4 мм. Материал заготовки сталь марки 08 толщиной s=1мм. Радиус вытяжного ребра матрицы rм =6 мм. Поясните, для чего и в каких случаях применяется прижим заготовки. Обоснуйте необходимость прижима в данном задании.  Рисунок 4.1 – Эскиз детали Решение. Усилие вытяжки определяется по формуле [4] где d – диаметр цилиндрической детали по средней линии; kвт – коэффициент, зависящий от коэффициента вытяжки m; Для определения коэффициента вытяжки необходимо найти диаметр исходной заготовки.  Рисунок 4.2 - Эскиз для определения диаметра заготовки. где Коэффициент вытяжки Усилие прижима определяется по формуле где F– площадь прижима, мм2 q=2,5 Н/мм2 – давление прижима табл. 12 стр. 248 [4]. Прижим заготовки применяют для того, чтобы предотвратить образование складок на стенках детали или на фланце. Давление прижима должно быть оптимальным, так как повышенное давление увеличивает усилие вытяжки, что приводит к отрыву дна или фланца детали, а пониженное давление вызывает образование складок. Прижим необходим при вытяжке из плоской заготовки в случае, когда Dз- d ≥ 22S табл.8 стр. 243 [4]; где Dз— диаметр плоской заготовки в мм; d — диаметр детали по средней линии в мм; S — толщина материала в мм. В нашем случае 163-99=64≥ Список использованных источников. Романовский В. П. Справочник по холодной штамповке. – Л.: Машиностроение, 1979. Аверкиев Ю.А., Аверкиев А. Ю. Технология холодной штамповки: Учебник для вузов. – М.: Машиностроение, 1989 – 304 с.: ил. Короткевич В. Г. Проектирование инструмента для пластического деформирования: Учеб./Под ред. С. Б. Сарело. –Мн.: Выш. шк.,2000. – 383с.: ил. Рудман Л. И. Справочник конструктора штампов. – М.: Машиностроение, 1988. Зубцов М.Е. Листовая штамповка. – Л.: Машиностроение, 1980– 427 с. |