Определение прочностных свойств бетона методами разрушающего и не разрушающего контроля при обследовании сильноармированных железобетонных конструкций. Проблемы. Методы и примеры преодоления проблем

Скачать 94.68 Kb. Скачать 94.68 Kb.

|

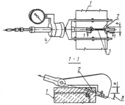

Рис.4. Анкерные устройства: 1- рабочий стержень; 2 - рабочий стержень с разжимным конусом; 3 - рабочий стержень с полным разжимным конусом; 4 - опорный стержень; 5 - сегментные рифленые щеки. Допускается применять также другие анкерные устройства, глубина заделки которых должна быть не менее максимального размера крупного заполнителя бетона испытываемой конструкции. Для испытания методом скалывания ребра следует использовать прибор по приложения 3 ГОСТ.[2]  Рис.5. Прибор для испытания методом скалывания ребра: 1 - испытуемая конструкция; 2 - скалываемый бетон; 3 - устройство УРС; 4 - прибор ГПНС-4. Для испытания методом отрыва следует использовать стальные диски диаметром не менее 40 мм, толщиной не менее 6 мм и не менее 0,1 диаметра, с параметром шероховатости приклеиваемой поверхности не менее Ra 20 мкм по ГОСТ 2789. Клей для приклейки диска должен обеспечить прочность, при которой происходит разрушение по бетону. Для приклеивания дисков рекомендуется клеи на основе эпоксидных смол. [2] Подготовка к испытаниям: Для определения прочности бетона в конструкциях предварительно устанавливают градуировочную зависимость между прочностью бетона и косвенной характеристикой прочности (в виде графика, таблицы или формулы). [2] Испытания: Испытания проводят на участке конструкции площадью от 100 до 600 см2. Число и расположение контролируемых участках при испытании конструкций должно соответствовать требованиям ГОСТ 18105 или указываться в стандартах и (или) технических условиях на сборные конструкции или в рабочих чертежах на монолитные конструкции и (или) в технологических картах на контроль. [2] При определении прочности обследуемых конструкций число и расположение участков принимают по программе проведения обследований. [2] Число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 4. Таблица 4

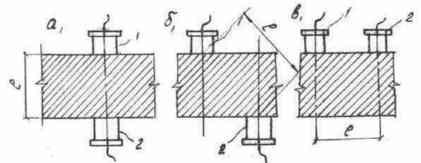

При испытаниях методами упругого отскока, пластической деформации, ударного импульса расстояние от мест проведения испытания до арматуры должно быть не менее 50 мм. Последовательность испытаний приведены в ГОСТ 22690-88. При испытании методом отрыва участки располагают в зоне наименьших напряжений арматуры. При испытании методом отрыва со скалыванием участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуа- тационной нагрузкой или усилием обжатия предварительно напряженной арматуры. При испытании методом скалывания ребра на участке испытания не должно быть трещин, сколов бетона, наплывов или раковин высотой (глубиной) более 5 мм. Участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматуры. Результаты испытания не учитываются, если при скалывании бетона была обнажена арматура и фактическая глубина скалывания отличалась от заданной более чем на 2 мм. Результаты испытаний прочности бетона заносят в журнал. [2] 4. ФИЗИЧЕСКИЕ МЕТОБЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ 5. К физическим относят акустические методы и проникающих излучений. Их принципиальное отличие от рассмотренных ранее заключается в том, что они позволяют судить о качестве бетона и других строительных материалов не только по поверхностному слою, но и по внутренней структуре. В акустических методах косвенной характеристикой прочности и однородности является скорость распространения по материалу волн упругих колебаний. Ультразвуковой метод заключается в регистрации скорости прохождения УЗ волн. По технике проведения испытаний можно выделить сквозное УЗ прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. [3] Ультразвуковой метод применяют для определения прочности бетона: отпускной, передаточной, в установленном нормативно-технической и проектной документацией промежуточном и проектном возрастах, в про- цессе твердения, а также при экспертном контроле.  Ультразвуковые измерения в бетоне проводят способами сквозного или поверхностного прозвучивания в соответствии с приложением 1 ГОСТ 17624-87. [3] Ультразвуковые измерения в бетоне проводят способами сквозного или поверхностного прозвучивания в соответствии с приложением 1 ГОСТ 17624-87. [3]Рис.5.Способы УЗ прозвучивания конструкций. Ультразвуковым импульсным методом производят дефектоскопию строительных конструкций, определяют прочность и модуль упругости материала. Ультразвуковая дефектоскопия железобетонных конструкций - это процесс обследования, проводимый с целью оценки однородности структуры бетона, выявления скрытых дефектов в виде посторонних включений повышенной или пониженной плотности, трещин, каверн и т. п. Для выявления дефектов, скрытых внутри изделия, производят сквозное прозвучивание на участках, свободных от арматуры, что в случае сильно армированных конструкций затрудняет применение этого метода. Для определения нахождения в бетоне арматуры применяют электромагнитный метод. Наибольшее распространение в практике получили приборы: Бетон-8, УК-ЮП, УК-16П ИУК-12П. Контроль с помощью ультразвука является наиболее информативным и простым для практики в сравнении с другими физическими методами. Кроме оценки прочности бетона ультразвуковой (УЗ) контроль уже давно используют и для поиска различных дефектов в бетоне. Вначале УЗ контроль железобетонных конструкций вели исключительно методами прохождения (теневыми). По времени распространения и реже по амплитуде УЗ сигнала, прошедшего сквозь конструкцию, судили о наличии в ней внутренних дефектов. Однако во многих случаях доступ к обеим противоположным поверхностям конструкции отсутствовал или был трудноосуществимым, как, например, в случае стены туннеля или высотного здания. Метод продольного профилирования обеспечивал поиск лишь приповерхностных дефектов. Метод волны удара (импакт-эхо метод) позволял обнаруживать только очень крупные объёмные дефекты или трещины, параллельные доступной поверхности.  Эхометод начали применять при контроле строительных конструкций около полувека назад вначале для измерения толщины изделий из бетона [1], а затем и для дефектоскопии. Обладая намного большей информативностью, чем методы прохождения, эхометод требовал от оператора и более высокой квалификации как в области теории распространения ультразвука в бетоне, так и в части практических навыков УЗ контроля. Эхометод начали применять при контроле строительных конструкций около полувека назад вначале для измерения толщины изделий из бетона [1], а затем и для дефектоскопии. Обладая намного большей информативностью, чем методы прохождения, эхометод требовал от оператора и более высокой квалификации как в области теории распространения ультразвука в бетоне, так и в части практических навыков УЗ контроля.Рис.6. Ультразвуковой томограф для контроля железобетонных изделий А1040 «Полигон». Томограф имеет четыре режима работы: «Калибровка» – адаптация прибора к свойствам бетона контролируемой конструкции. Приькалибровке происходит автоматическое измерение скорости поперечных ультразвуковых волн в бетоне, автоматическая установка требуемого усиления в приёмном тракте и определение других параметров сигналов из бетона, необходимых для получения наиболее качественных образов внутренней структуры бетонного массива. «Обзор» – режим быстрого обзора внутренней структуры строительной конструкции. В этом режиме оператор устанавливает антенное устройство в любое место поверхности конструкции и через 2-3 с получает на экране компьютера В-изображение среза внутренней структуры бетона под антенным устройством на глубину 0,5, 1 или 2,5 м (это выбирает оператор). Ширина среза, отображаемого на экране, равна 0,5 м. Так можно посмотреть, что находится под поверхностью бетона в любом месте конструкции, измерить толщину бетона или обнаружить какой-либо внутренний дефект или предмет, например, силовую арматуру или пластмассовую трубу с кабелями. «Сбор» – режим сбора ультразвуковых данных о внутренней структуре объекта контроля при сканировании антенным устройством больших площадей бетонных стен, перекрытий, фундаментов или опор мостов и т.д. В этом режиме сканирование проводят путём перестановки антенного устройства по поверхности конструкции вдоль прямой линии с некоторым выбранным шагом (например, 50 мм). В каждом положении производят запись данных в компьютер с одновременным получением на экране В-изображения объекта под антенным устройством. Время записи данных и получения изображения такое же, как и в режиме «Обзор», то есть менее 3 с. Сканирование производят в виде полосы (или, по- другому, ленты) произвольной длины. Антенное устройство переставляют вдоль его узкой стороны, то есть полоса (лента) снимается шириной в полметра. Таких лент, примыкающих друг к другу, или не примыкающих, а лежащих в разнесённых местах поверхности конструкции, можно просканировать несколько. «Просмотр» – ‘тот режим используется для детального анализа данных, снятых в режиме «Сбор». На экране в этом режиме присутствуют сразу или по очереди все три типа изображений: В, С и D, которые отображают, соответственно, B, C и D взаимно перпендикулярные срезы (сечения) объекта контроля. Просматривать изображения можно и без антенного устройства в любом месте вдали от объекта контроля. АНАЛИЗ ПРОБЛЕМ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ БЕТОНА Наиболее важной является проблема нахождения градуировочных зависимостей, потому что без этих зависимостей все данные полученные ультразвуковым методом не являются наглядными и доказательными. Градуировочную зависимость между скоростью распространения ультразвука и прочностью бетона на сжатие определяют предварительно для конкретного состава бетона. Это связано с тем, что применение градуировочных зависимостей для бетонов других или неизвестных составов может привести к ошибкам в определении прочности. На зависимость «прочность бетона - скорость ультразвука» влияют следующие факторы, колебания которых нужно учитывать при применении ультразвукового метода контроля: -количество и зерновой состав заполнителя; | |||||||||||||||||||||||||||||||||||||