16390935345093_Задача № 1. Определение толщины стенки подземного трубопровода. Проверка прочности подземного трубопровода

Скачать 210.94 Kb. Скачать 210.94 Kb.

|

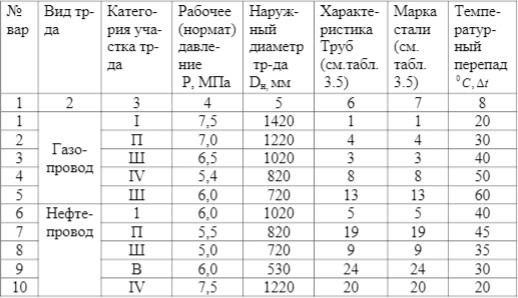

Задача № 1Определение толщины стенки подземного трубопровода. Проверка прочности подземного трубопровода. Проверка трубопровода по деформациям. Проверка общей устойчивости подземного трубопровода в продольном направлении Определение толщины стенки подземного трубопровода.Расчет ведется согласно СП 36.13330.2010 (СНиП 2.05.06-85*) (по безмоментной теории расчета, как для оболочки, работающей на внутреннее давление). Толщина стенки трубы, работающей под давлением, определяется по формуле:  𝜹 = 𝒏∙𝑷∙𝑫 𝜹 = 𝒏∙𝑷∙𝑫𝟐∙(𝑹𝟏+𝒏∙𝑷) , (1.1) где n – коэффициент перегрузки по рабочему давлению, принимается равным для всех газо- и нефтепроводов условным диаметром до 700 мм – 1,1, а свыше 700 мм – 1,15; R1 – расчетное сопротивление материала труб растяжению или сжатию: 𝑹 = 𝑹н 𝒎 , (1.2) 𝟏 𝟏  𝒌𝟐∙𝒌н 𝟏 где 𝑹н - нормативное сопротивление растяжению или сжатию материала труб и сварных швов, равное минимальному значению σвр (табл. 1.5); m- коэффициент условий работы (зависит от категории трубопровода, принимается в соответствии со СП 36.13330.2010) (табл. 1.1); 𝒌𝟐 - коэффициент безопасности по материалу (зависит от характеристики трубы и марки стали) (табл. 1.2); 𝒌н - коэффициент надежности (зависит от вида перекачиваемого продукта, диаметра и давления) (табл. 1.3). При наличии в трубопроводе продольной силы используется формула: 𝜹𝟏 = 𝑹н𝒏∙𝑷∙𝑫н , (1.3) 𝟏 𝟐(ψ𝟏∙𝑹𝟏+𝒏∙𝑷)  где ψ1- коэффициент, учитывающий двухосное напряженное состояние металла труб: где ψ1- коэффициент, учитывающий двухосное напряженное состояние металла труб:𝜓1 = √𝟏 − 𝟎, 𝟕𝟓 |𝝈пр.𝑵 |  ( (𝑹𝟏 𝟐 − 𝟎, 𝟓 |𝝈пр.𝑵 |, (1.4)  ) 𝑹𝟏 где σпрN-продольное осевое напряжение от расчетных нагрузок и воздействий, МПа. Если σпр.N>0, то напряжения растягивающие и ψ1=1. Таблица 1.1

Таблица 1.2

Таблица 1.3

𝝈пр. 𝑵 = −𝜶 ∙ 𝑬 ∙ ∆𝒕 + 𝟎, 𝟐𝟓 𝒏∙𝑷∙𝑫вн , (1.5) 𝟐𝜹 где α - коэффициент линейного расширения металла труб, α= 1,2 ⋅ 10-5 град-1; ∆t- перепад температур (принимается со знаком + при нагревании); E= 2,1 ⋅ 105 МПа - модуль упругости стали. Проверка прочности подземного трубопровода.Проверка прочности подземного трубопровода в соответствии со СП 36.13330.2010 выполняется по формуле: 𝝈пр. 𝑵 ≤ ψ2R1, (1.6) где ψ2- коэффициент, учитывающий двухосное напряженное состояние металла труб.  При 𝝈пр. 𝑵 ≥ 0 , значение ψ2=1 – при растягивающих продольных напряжениях. При сжимающих (𝝈пр. 𝑵 < 0 ): При 𝝈пр. 𝑵 ≥ 0 , значение ψ2=1 – при растягивающих продольных напряжениях. При сжимающих (𝝈пр. 𝑵 < 0 ):2 𝜓 = √𝟏 − 𝟎, 𝟕𝟓 𝝈кц 𝟐 − 𝟎, 𝟓 𝝈кц , (1.7)   ( ) ( )𝑹𝟏 𝑹𝟏 где σкц- кольцевые напряжения от расчетного внутреннего давления, Па: 𝝈кц = 𝒏∙𝑷∙𝑫вн, (1.8) 𝟐𝜹 Проверка трубопровода по деформациям.Проверка проводится по следующим условиям (1.9 и 1.10): |𝝈н | ≤ 𝜓 𝒄 𝑹н, (1.9) пр.𝑵 3 𝒌н 𝟐  𝝈н ≤ 𝒄 𝑹н, (1.10) 𝝈н ≤ 𝒄 𝑹н, (1.10) кц 𝒌н 𝟐 где с – коэффициент, принимаемый: для трубопроводов Ш и IV категорий =1,0; для I и П категорий=0,85; для категории В=0,65; 𝒌н – коэффициент надежности, принимаемый по табл. 1.3; 𝑹н - нормативное сопротивление металла трубы: 𝑹н = σ Т min, МПа; 𝟐 𝟐 𝝈н - кольцевые напряжения от нормативного давления: 𝝈н = 𝑃∙𝐷вн ; кц кц 2𝜹 пр.𝑵 |𝝈н | - абсолютное значение максимальных суммарных продольных напряжений в трубопроводе от нормативных нагрузок и воздействий (от давления, от температурных воздействий и упругого изгиба): 𝝈н = 𝟎, 𝟏𝟓 𝑷∙𝑫вн − 𝜶 ∙ 𝑬 ∙ ∆𝒕 ±𝑬∙𝑫н, (1.11) пр.𝑵 𝜹 𝟐𝑹𝒎𝒊𝒏 где 𝑹𝒎𝒊𝒏 - минимальный радиус упругого изгиба оси трубопровода в соответствии со СНиП 2.05.06-85*, табл. 3.4; 𝑹𝒎𝒊𝒏 ≈ 𝑫вн . Таблица 1.4. Минимально допустимые радиусы упругого изгиба

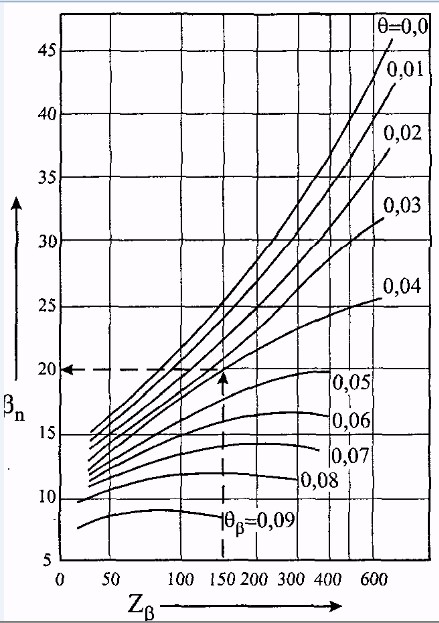

𝜓3 - коэффициент, учитывающий двухосное напряженное состояние металла труб. пр.𝑵 При растягивающих суммарных продольных напряжениях 𝝈н ≥ 0 , пр 𝜓3 = 1 . При сжимающих суммарных напряжениях 𝝈н <0:  𝟐 𝝈н 𝝈н 𝜓3 = √𝟏 − 𝟎, 𝟕𝟓 (кц) 𝒄 н 𝑹 − 𝟎, 𝟓кц, (1.12) 𝒄 н 𝑹 𝒌н 𝟐 𝒌н 𝟐 Если условие (1.9) не выполняется, то следует либо подобрать другую марку стали с лучшими механическими свойствами, либо увеличить толщину стенки трубы до ближайшей большей по сортаменту и повторить расчет. Проверка общей устойчивости подземных трубопроводов в продольном направлении.Проверка общей устойчивости подземного трубопровода в продольном направлении выполняется по СП 36.13330.2010 в плоскости наименьшей жесткости системы из условия: S≤mNкр, (1.13) где m- коэффициент условий работы трубопровода; Nкр- продольное критическое усилие, при котором наступает потеря продольной устойчивости трубопровода, определяется по формулам (1.15) для прямолинейных и по (1.21) для криволинейных участков трубопроводов; S - продольное осевое усилие в сечении трубопровода, возникающее от расчетных нагрузок и воздействий. Так, с учетом нагрузки от внутреннего давления и температурных воздействий при отсутствии компенсации продольных перемещений, просадок и пучения грунта: 𝑺 = (𝜶𝒕 ∙ 𝑬 ∙ ∆𝒕 − 𝝁 ∙ 𝝈кц)𝑭, (1.14) где 𝝈кц- кольцевые напряжения в стенках трубопровода от расчетного внутреннего давления, определяемые по формуле (1.8).  Для прямолинейных участков подземных трубопроводов продольное критическое усилие находится последующей формуле: Для прямолинейных участков подземных трубопроводов продольное критическое усилие находится последующей формуле: 𝟏𝟏 𝟏𝟏𝟐 𝟒 𝟐 𝟓 𝟑 𝑵кр = 𝟒 √𝑷𝟎𝒒в.п𝑭 𝑬 𝑰 , (1.15) где 𝒒в.п - сопротивление грунта вертикальным перемещениям трубы; Р0 - сопротивление грунта продольному перемещению трубы, приходящееся на единицу длины трубопровода: Р0= πDнτпр, (1.16) где τпр- предельное сопротивление грунта сдвигу: τпр=Ргрtgϕгр+сгр, (1.17) где ϕгр- угол внутреннего трения грунта; сгр- коэффициент сцепления грунта; Ргр- среднее удельное давление на единицу поверхности контакта трубопровода с грунтом:   𝑫𝟐 𝑫 𝑫𝟐 𝑫𝝋кр  𝒏гр гр [𝟐𝑫н𝒉𝟎+н+𝟐𝑫𝒚(𝒉𝟎+н)𝒕𝙜𝟐(𝟒𝟓𝟎− 𝒏гр гр [𝟐𝑫н𝒉𝟎+н+𝟐𝑫𝒚(𝒉𝟎+н)𝒕𝙜𝟐(𝟒𝟓𝟎−)]+𝒒т.п Ргр = 𝟒 𝟒  𝝅𝑫н 𝝅𝑫н𝟐 , (1.18) где 𝒏гр - коэффициент перегрузки веса грунта, принимаемый в расчетах на устойчивость равным 0,8; гр - объемный вес грунта; 𝒉𝟎 - высота слоя засыпки от верхней образующей трубопровода до дневной поверхности, см (по СП 36.13330.2010 минимальная высота слоя засыпки принимается в зависимости от условий местности и диаметра трубопровода от 60 до 110 см); 𝒒т.п - вес единицы длины трубопровода с перекачиваемым продуктом: 𝒒т.п = 𝒏ТР ∙ 𝒒н + 𝒏пр 𝒒н , (1.19) ТР пр где 𝒏ТР и 𝒏пр- коэффициенты перегрузки соответственно для собственного веса трубопровода и веса перекачиваемого продукта, при расчете на устойчивость n = 1 , 𝒏пр = 0 ,95. Сопротивление грунта вертикальным перемещениям трубы определяется по формуле: 𝒒 = 𝒏 D ( 𝒉 + 𝑫н − 𝝅𝑫н ) + 𝒒 , (1.20) в.н. гр гр н 𝟎 𝟐 𝟖 т.п Для криволинейных участков трубопровода, выполненных упругим изгибом, продольное критическое усилие подсчитывается по формуле:  𝑵 = 𝖰 𝟑 𝒒𝟐 𝑬𝑰, (1.21)  кр 𝒚 √ кр 𝒚 √в.н. Коэффициент 𝖰𝒚 находится по номограмме (рис. 1.1) в зависимости от параметров ΘиΛ , вычисленных следующим образом:  𝛩 = 𝟏 𝛩 = 𝟏√ 𝑹 𝟑 𝒒в.н. 𝑬𝑰 (1.22) 𝛬 = √𝑷𝟎𝑭 𝑬𝑰  √ 𝑹 𝟑 𝒒в.н. 𝑬𝑰 . (1.23) где R - радиус упруго изгиба трубопровода.  Рис. 1.1. Номограмма для определения коэффициента β у при проверке устойчивости криволинейного трубопровода (стрелками показано, как определяется значение 𝖰𝒚 при Λ =150 и Θ=0 ,04 ). Марки, свойства и размеры стальных труб для газонефтепроводов приведены в табл. 1.5. Геометрические характеристики труб, наиболее часто используемые в расчетах магистральных трубопроводов: Площадь поперечного сечения стенок труб: 𝝅 𝟐 𝟐  𝑭 = (𝑫н − 𝑫вн) 𝟒 Осевой момент инерции: 𝑰 = 𝝅 (𝑫𝟒 − 𝑫𝟒 )  𝟔𝟒 н вн 𝟔𝟒 н внОсевой момент сопротивления поперечного сечения трубопровода:  𝑾 = 𝟐𝑰 𝑾 = 𝟐𝑰 𝑫н Радиус инерции поперечного сечения трубы: 𝒓 = √𝑰 = 𝟎, 𝟐𝟓√𝑫𝟐 − 𝑫𝟐   𝑭 𝑭Варианты задачи № 1 приведены в таблице 1.6. н вн  Таблица 1.5 Таблица 1.5Таблица 1.6  Для всех вариантов принять: 𝑹𝟏 = 𝝈кр н Коэффициент линейного расширения металла трубы - α = 12 ⋅ 10-6 град-1. Модуль упругости металла - Е = 2,1⋅105 Мпа. Объемный вес материала трубы – γст = 7,85т / м3. Вес изоляции и футеровки – qиз+ф = 0,1qтр. Объемный вес нефти – γн = 0,85т / м3. Весом газа в тубе – пренебречь. Высота слоя засыпки – h0 = 0,8 − 1,1 м. Объемный вес грунта – γгр = 1,6 т/м3. Угол внутреннего трения грунта – ϕгр = 36°. Коэффициент сцепления грунта – сгр = 0. Коэффициент Пуассона µ=0,3. βy=20. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||