материаловедение вопросы. lab1_t теория материал. Определение твердости металлов и сплавов

Скачать 192.89 Kb. Скачать 192.89 Kb.

|

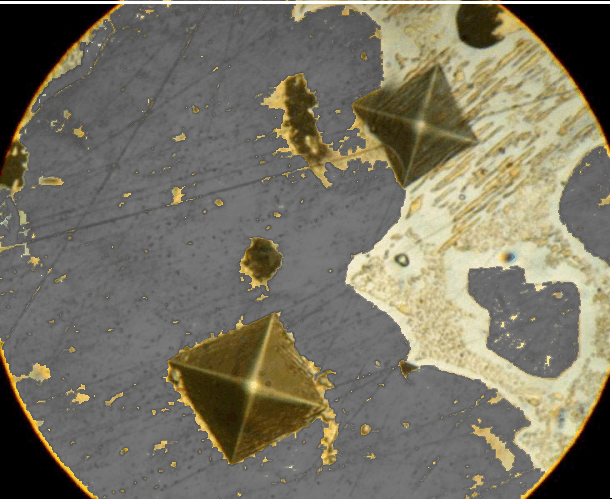

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВЦель работы Научиться измерять твёрдость металлических образцов различными методами. Ознакомиться с условиями применения того или иного метода определения твёрдости; подготовкой образцов для измерения твёрдости; устройством прибо- ров для измерения твёрдости. Проследить зависимость твёрдости металлов от состава сплава. Оборудование и материалы для выполнения работыПриборы Бринелля, Роквелла, Виккерса, микротвердомер. Образцы различ- ных железоуглеродистых сплавов (сталей и чугунов); образцы из меди, алюминия и сплавов на их основе; образцы из закалённой и отпущенной стали. Наждачные круги и абразивная бумага. Порядок выполнения работыИзучить теоретический материал по теме занятия. Ознакомиться с приборами и методами определения твёрдости по Бринеллю, по Роквеллу, по Виккерсу и микротвердости. Измерить твердость предложенных образцов металлов и сплавов на приборах Бринелля и Роквелла. Данные внести в табл. 1 и 2 соответственно. Определить приблизительное значение предела прочности по данным измере- ния твёрдости по Бринеллю. Проанализировать результаты измерений и написать отчет. Основные положенияПри проектировании и производстве машин, механизмов, инструментов те или иные детали должны обладать определенными механическими свойствами. Механические свойства металлов характеризуют сопротивление материала де- формации и разрушению под действием внешних нагрузок. Практически все ме- тоды определения механических свойств являются разрушающими. Для проведе- ния испытаний необходимы специальные машины, процессы испытания довольно длительны, особенно если учесть весьма продолжительный процесс изготовления специальных образцов. Механические свойства и физические свойства зависят от многих факторов: от состава материала, вида обработки (пластической деформации, термической обработки). Поэтому в процессе изготовления тех или иных деталей необходимо контролировать свойства, особенно механические. Как отмечено ранее, обычные методы испытания механических свойств не могут быть использованы на проме- жуточных стадиях изготовления деталей вследствие длительности и дороговизны изготовления образцов, длительности самого процесса испытания. В этом случае пользуются методами определения твёрдости. Твёрдость имеет большое практическое значение, так как она отражает многие рабочие свойства материала, например, сопротивляемость истиранию, ре- жущие свойства, способность обрабатываться шлифованием или резанием, вы- держивать местные давления и т. д. Кроме того, по твёрдости можно судить и о других механических свойствах (например, о прочности на разрыв). Следователь- но, между твёрдостью и другими свойствами материалов существует определен- ная связь, подтверждаемая практикой. Широкое распространение испытаний материалов на твёрдость объясняется тем, что при этом не требуется изготовления специальных образцов; методика ис- пытаний весьма проста и может осуществляться непосредственно на готовой де- тали без разрушения. Большинство методов определения твёрдости основано на принципе вдав- ливания в испытуемый материал твёрдых тел (закалённого стального шарика, ал- мазного конуса или алмазной пирамиды) и последующего измерения размеров отпечатков. Поэтому часто твёрдость определяют, как способность материаласопротивляться внедрению в него другого тела. Однако такое определение не яв- ляется общим, так как существуют и другие методы определения твёрдости, осно- ванные не на вдавливании, а на царапании, качании маятника, динамическом ме- тоде и других принципах. Наиболее широко практикуются испытания твёрдости по Бринеллю, по Ро- квеллу, по Виккерсу и метод определения микротвердости. Во всех перечислен- ных методах при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твёрдость. По Бринеллю определяют твёрдость относительно мягких материалов: цветных металлов и их сплавов, отожжённых сталей и любых чугунов (кроме бе- лого). По Роквеллу чаще всего определяют твёрдость очень твёрдых материалов: закалённых сталей, твёрдых сплавов, керамики, твёрдых покрытий, в том числе наплавленных слоев достаточной глубины на сталях и чугунах. Но на приборе Ро- квелла можно определять твёрдость и сравнительно мягких материалов. Метод Виккерса используется для испытания твёрдости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твёрдость. Реже этот метод применяется для измерения твёрдости твёрдых и мягких материалов. Методом микротвердости обычно измеряется твёрдость в пределах отдель- ных зёрен или очень тонких слоев. Два последних метода чаще всего используют- ся в исследовательских работах. Твёрдость по методу Бринелля. Определение твёрдости по Бринеллю ос- новано на вдавливании в испытуемый материал стального шарика и последующе- го измерения диаметра отпечатка (рис. 1). Твёрдость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F:  HB HBP . (1) F Если вычислить поверхность отпечатка, имеюще- го форму шарового сегмента, то НВ определится фор- мулой HB 2P  , (2) , (2)Рис. 1 где Р – приложенная нагрузка, кгс; D – диаметр шари- ка, мм; d – диаметр отпечатка, мм.  Размер шарика выбирается в зависимости от тол- щины испытуемого образца: шарики стандартных раз- меров имеют диаметры 10 мм, 5 мм или 2,5 мм. Размер шарика выбирается в зависимости от тол- щины испытуемого образца: шарики стандартных раз- меров имеют диаметры 10 мм, 5 мм или 2,5 мм.Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квад- рату диаметра шарика. Условные стандартные нормы, принятые для различных материалов: для стали и чугуна Р= 30D2, для меди и медных сплавов P= 10D2, для баббитов и свинцовистых бронз Р = 2,5D2. Более подробные сведения по выбору нагрузки и времени ее приложения для различных материалов приводятся в соответствующей таблице в лаборатории испытания твёрдости. Для получения достоверных данных при измерениях твёрдости размер от- печатка должен находиться в пределах 0,2D< d < 0,6D. (3) Диаметр отпечатка измеряют с помощью лупы Бринелля или микроскопа в двух взаимно перпендикулярных направле-  ниях и определяют как среднее арифметиче- ское из двух измерений. Лупа имеет шкалу, малое деление которой равно 0,05 мм (цена деления). На рис. 2 показано измерение диа- метра отпечатка с помощью лупы. ниях и определяют как среднее арифметиче- ское из двух измерений. Лупа имеет шкалу, малое деление которой равно 0,05 мм (цена деления). На рис. 2 показано измерение диа- метра отпечатка с помощью лупы.По результатам измерения диаметра отпечатка на данном материале твёрдость по Бринеллю определяется с помощью форму- лы (2) или по таблице определения чисел твёрдости по Бринеллю (таблица приводится в Приложении 1). Как отмечалось ранее, между механи- ческими свойствами (в частности, пределом Рис. 2 прочности в и твёрдостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпи- рической формулой: в С HB[МПа], где С– коэффициент пропорциональности.

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твёрдостью и пределом прочности получить не удаётся. В ча- стности, для определения предела прочности серого чугуна пользуются следую- щей эмпирической формулой: 10(HB40) в 6 [МПа]. Твёрдость_по_методу_Роквелла'>Твёрдость по методу Роквелла. Определение твёрдости по Роквеллу осно- вано на вдавливании в исследуемый материал алмазного конуса с углом в верши- не 120° (шкалы Аи С) и последующим измерением глубины вдавливания h(см. рис. 3) или стального шарика диаметром 1,5875 мм  (шкала В). (шкала В). |