ЛБ_1_Определение твердости металлов и сплавов. Определение твердости металлов и сплавов

Скачать 280.65 Kb. Скачать 280.65 Kb.

|

Инженерная школа новых производственных технологий Направление 12.03.02 «Оптотехника» Отделение Материаловедения ОТЧЁТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №1

Студент

Проверил

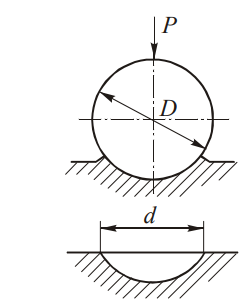

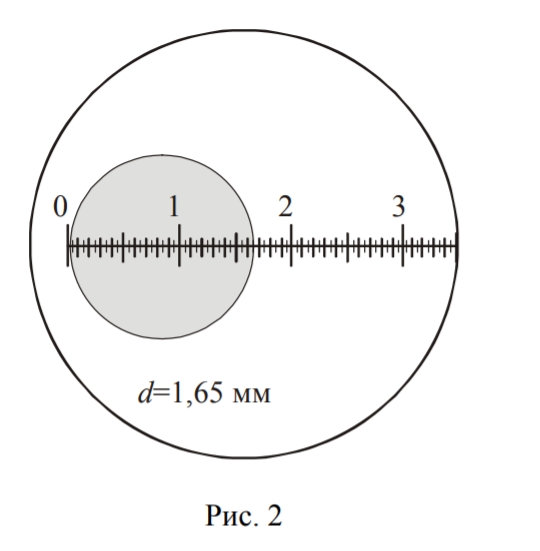

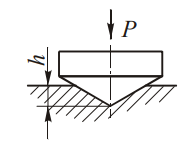

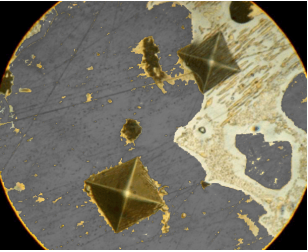

Томск – 2020 г. ЛАБОРАТОРНАЯ РАБОТА № 1 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ Цель работы 1. Научиться измерять твёрдость металлических образцов различными методами. 2. Ознакомиться с условиями применения того или иного метода определения твёрдости; подготовкой образцов для измерения твёрдости; устройством приборов для измерения твёрдости. 3. Проследить зависимость твёрдости металлов от состава сплава. Оборудование и материалы для выполнения работы Приборы Бринелля, Роквелла, Виккерса, микротвердомер. Образцы различных железоуглеродистых сплавов (сталей и чугунов); образцы из меди, алюминия и сплавов на их основе; образцы из закалённой и отпущенной стали. Наждачные круги и абразивная бумага. Основные положения Большинство методов определения твёрдости основано на принципе вдавливания в испытуемый материал твёрдых тел (закалённого стального шарика, алмазного конуса или алмазной пирамиды) и последующего измерения размеров отпечатков. Поэтому часто твёрдость определяют, как способность материала сопротивляться внедрению в него другого тела. Однако такое определение не является общим, так как существуют и другие методы определения твёрдости, основанные не на вдавливании, а на царапании, качании маятника, динамическом методе и других принципах. Наиболее широко практикуются испытания твёрдости по Бринеллю, по Роквеллу, по Виккерсу и метод определения микротвердости. Во всех перечисленных методах при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твёрдость. Твёрдость по методу Бринелля. Определение твёрдости по Бринеллю основано на вдавливании в испытуемый материал стального шарика и последующего измерения диаметра отпечатка. По Бринеллю определяют твёрдость относительно мягких материалов: цветных металлов и их сплавов, отожжённых сталей и любых чугунов (кроме белого).   . .Если вычислить поверхность отпечатка, имеющего форму шарового сегмента, то HBопределяется формулой  Где P- приложенная нагрузка, кгс; D-диаметр шарика, мм; d-диаметр отпечатка, мм. Твёрдость по Бринеллю (HB) выражается отношением взятой нагрузки (P) к площади поверхности отпечатка F:  Рис. 1. Схема определения твердости металлов и сплавов по методу Бринелля Размер шарика выбирается в зависимости от толщины испытуемого образца: шарики стандартных размеров имеют диаметры 10 мм, 5 мм или 2,5 мм. Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов: для стали и чугуна P=30D2 , для меди и медных сплавов P=10D2, для баббитов и свинцовистых бронз P=2.5D2, Диаметр отпечатка измеряют с помощью лупы Бринелля или микроскопа в двух взаимно перпендикулярных направлениях и определяют, как среднее арифметическое из двух измерений. Лупа имеет шкалу, малое деление которой равно 0,05 мм (цена деления). На рис. 2 показано измерение диаметра отпечатка с помощью лупы.  Как отмечалось ранее, между механическими свойствами (в частности, пределом прочности σВ и твёрдостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпирической формулой: Как отмечалось ранее, между механическими свойствами (в частности, пределом прочности σВ и твёрдостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпирической формулой: [МПа], [МПа],Где  – коэффициент пропорциональности. – коэффициент пропорциональности. Для сталей (при 0,1-0,7% С) С=3,3…3,4 Для сталей (при 0,8-1,3%С) С=3,5…3,6 Для алюминия С=4,0 Для меди С=4,8 Для дуралюмина С=3,7 Для латуни, бронзы С=5,3  Твёрдость по методу Роквелла. Определение твёрдости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса с углом в вершине 120°(шкалы А и С) и последующим измерением глубины вдавливания h или стального шарика диаметром 1,5875 мм. Метод Роквелла позволяет проводить испытания деталей после объёмной закалки и поверхностного упрочнения достаточной глубины. Определение твёрдости по этому методу практически не связано с порчей поверхности изделия. Твёрдость по методу Роквелла. Определение твёрдости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса с углом в вершине 120°(шкалы А и С) и последующим измерением глубины вдавливания h или стального шарика диаметром 1,5875 мм. Метод Роквелла позволяет проводить испытания деталей после объёмной закалки и поверхностного упрочнения достаточной глубины. Определение твёрдости по этому методу практически не связано с порчей поверхности изделия.Рис.3. Схема определения твердости металлов и сплавов по методу Роквелла.  Твёрдость по Виккерсу. Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Твёрдость по Виккерсу. Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки.Метод используют в основном для определения твёрдости деталей малой толщины, тонких покрытий или твёрдости внешних слоев детали после неглубокого поверхностного упрочнения (например, после азотирования). Рис.3. – Изображение отпечатка по методу Виккерса. М  икротвёрдость. Определение микротвёрдости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов. Прибор для определения микротвёрдости состоит из механизма для вдавливания алмазной пирамиды с небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н. Твёрдость H определяют по той же формуле, что и твёрдость по Виккерсу: икротвёрдость. Определение микротвёрдости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов. Прибор для определения микротвёрдости состоит из механизма для вдавливания алмазной пирамиды с небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н. Твёрдость H определяют по той же формуле, что и твёрдость по Виккерсу:   Рис. 4. – изображение отпечатка по методу микротвёрдости.  Ход работы В первую очередь производилось определение твёрдости цветных металлов по методу Бринелля. Для этого был выбран непосредственно сам метод Бринелля, так как цветные металлы и большая часть их сплавов не обладают высокими значениями твёрдости. Для нагрузки оптимальным вариантом был установлен индентор диаметром 5 миллиметров. Экспериментально полученные данные отпусков и расчёты пределов прочности металлов приведены в таблице 1.1. Табл. 1.1. Таблица измерения твёрдости цветных металлов по методу Бринелля.

Следующим шагом стало измерение твёрдости углеродосодержащих черновых металлов - сталей. Индентор был подобран диаметром 10 миллиметров. Результаты измерений отпусков и расчётов предельной прочности представлены в таблице (табл. 1.2). Так же динамику изменения твёрдости можно наблюдать на графике (рис.5). Табл. 1.2 Таблица измерения твёрдости углеродосодержащих сталей

Рис.5. Зависимость оси х от оси у Вывод Первоначально было определено, что цветные металлы обладают сравнительно меньшими значениями твёрдости по сравнению с чёрными металлами. Это обуславливается различием химических связей в кристаллической решётке. В чёрных металлах, помимо металлических, присутствуют и ковалентные связи (более прочные). Они же и являются основной причиной высокой твёрдости. В цветных металлах преобладают металлические и, порою, ионные связи, которые предают данным металлам пластичность. Сплавы обладают большей твёрдостью, чем чистые металлы. Данный факт был установлен на примере латуни, бронзы и дюраля, которые превзошли в твёрдости показания чистых металлов, из которых они были отлиты. Данный метод упрочнения называется легированием. В результате ввода примесей в металл в нём возникают дополнительные механические напряжения, которые препятствуют распространению дислокации. Выяснили, почему одна сталь тверже или мягче другой. Мы рассматривали сталь, представляющую собой сплав железа и углерода, при взаимодействии, которых образуется феррит и цементит. Процентное содержания, которых влияет на твердость металла. Из-за небольшой предельной растворимости углерода в феррите 0,006% при комнатной температуре и металлической связи, можно наблюдать обратную зависимость от увеличения процентного содержания углерода в стали к количеству образовавшегося феррита и обратную зависимость к образованию цементита. Цементит (Fe3C) имеет сложную ромбическую решетку и содержит в себе 6,67% углерода Ковалентная связь, присущая цементиту обуславливает его твердость свыше 1000НВ, а высокое его содержание в стали делает сталь более твердой. Использование теории дислокаций позволило объяснить расхождение между теоретической и фактической прочностью кристаллических тел. Теоретическая прочность кристаллических тел основывается на модели идеальной кристаллической структуры, для разрыва которой необходимо разорвать все связи одновременно, что и придаёт столь высокие значения прочности. Реальная кристаллическая решётка имеет дефекты и не является идеальной. Для перемещения дислокаций имеющихся в реальной кристаллической решетке требуется значительно меньше усилий, т.к. необходимо разорвать меньше химических связей, чем для жесткого краевого смещения одной части кристалла относительно другой в плоскости сдвига. Контрольные вопросы: 1.На каком принципе основано определение твёрдости по методу Бринелля? Определение твёрдости по Бринеллю основано на вдавливании в испытуемый материал стального шарика и последующего измерения диаметра отпечатка при помощи микротвердометра. Далее производился либо расчёт по формуле  , либо сверка с таблицей. , либо сверка с таблицей.2. Каким методом определяют твёрдость закалённой стали? По методу Роквелла. 3. Каким методом определяют твёрдость отожженной (мягкой) стали? По Бринеллю определяют твёрдость относительно мягких материалов: цветных металлов и их сплавов, отожжённых сталей и любых чугунов (кроме белого). 4. Какой наконечник используют при определении микротвёрдости? В форме алмазной пирамиды с небольшой нагрузкой. 5. Какой метод используется при определении твёрдости тонких поверхностных слоёв? Метод Виккерса. 6. Каким методом определяют твёрдость отдельных зёрен? Твёрдость отдельных зёрен определяют методом микротвёрдости. 7. Какие нагрузки применяются при определении твёрдости по методу Роквелла? Нагрузка 150 кгс используется для определения твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм. Нагрузка 60 кгс применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала. Нагрузка 100 кгс используется для определения твердости мягкой стали и цветных сплавов. 8. Как можно предварительно оценить твёрдость образца? Если напильник скользит по поверхности или лишь незначительно царапает металлическую поверхность, то образец имеет высокую твёрдость. Если же образец хорошо режется напильником (легко снимается часть металла), то он имеет сравнительно низкую твёрдость. 9. Как нужно подготовить образец к испытанию твёрдости? При использовании метода Бринелля образец подготавливают так, чтобы его поверхности были параллельны и не имели неровностей, влияющих на результат испытания. При необходимости образцы обрабатывают резанием, зачисткой или обработкой указанных поверхностей наждачной бумагой, наждачным кругом или напильником без разогрева. Всё это помогает так же избавиться от оксидной плёнки. При определении твёрдости по Роквеллу поверхности образцов (испытуемая и опорная) зачищаются на мелкой наждачной шкурке или на мелкозернистом шлифовальном круге. 10.Какой метод измерения твёрдости является более универсальным: по Бринеллю или по Роквеллу? Измерение твердости по Бринеллю не является универсальным способом, поскольку не позволяет проводить точные измерения твёрдости тонких покрытий, изрядно их деформируя. Так же довольно низкие пределы прочности, которые можно измерить данным методом, не позволяют назвать его универсальным. Наиболее универсальным методом является метод Роквелла. Даёт возможность не только увеличить границы измерения твёрдости, но и проводить измерения тонких покрытий, минимально повреждая их. Шкалы, установленные на приборе, позволяют осуществлять исследования с высокой точностью. |

, МПА

, МПА