Середа Н.Г. Основы нефтегазового дела. Основы нефтяного и газового дела

Скачать 12.41 Mb. Скачать 12.41 Mb.

|

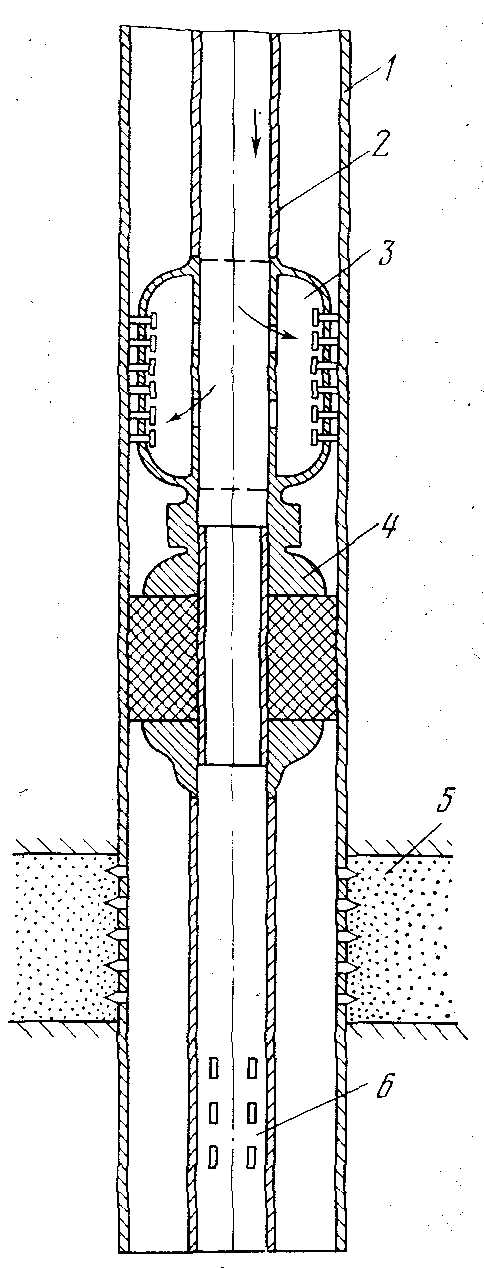

Г л а в а IVМЕТОДЫ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИНПроизводительность нефтяных и газовых скважин и поглотительная способность нагнетательных зависят главным образом от проницаемости пород, складывающих продуктивный пласт. Чем выше проницаемость пород в зоне действия той или иной скважины, тем больше производительность или приемистость ее, и наоборот. [Проницаемость пород одного и того же пласта может резко изменяться в различных его зонах или участках. Иногда при общей хорошей проницаемости пород пласта отдельные скважины вскрывают зоны с пониженной проницаемостью, в результате чего ухудшается приток нефти и газа к ним. Естественная проницаемость пород под влиянием тех или иных причин также может с течением времени ухудшаться. Так, при заканчивании скважин бурением призабойные зоны их часто загрязняются отфильтровавшимся глинистым раствором, что приводит к закупорке пор пласта и снижению естественной проницаемости пород. При эксплуатации нефтяных и газовых скважин проницаемость пород в призабойной зоне может резко ухудшиться из-за закупорки пор парафинистыми и смолистыми отложениями, а также глинистыми частицами. Призабойная зона нагнетательных скважин загрязняется различными механическими примесями, имеющимися в закачиваемой воде (ил, глина, окислы железа и т. п.). Проницаемость пород призабойной зоны скважин улучшают путем искусственного увеличения числа и размеров дренажных каналов, увеличения трещиноватости пород, а также путем удаления парафина, смол и грязи, осевших на стенках поровых каналов. Методы увеличения проницаемости пород призабойных зон скважин можно условно разделить на химические, механические, тепловые и физические. Часто для получения лучших результатов эти методы применяют в счетании друг с другом или последовательно. Выбор метода воздействия на призабойную зону скважин определяется пластовыми условиями. Химические методы воздействия дают хорошие результаты в слабопроницаемых карбонатных породах. Их успешно применяют также в сцементированных песчаниках, в состав которых входят карбонатные включения и карбонатные цементирующие вещества. Механические методы обработки применяют обычно в пластах, сложенных плотными породами, с целью увеличения их трещиноватости. Тепловые методы воздействия применяют для удаления со стенок поровых каналов парафина и смол, а также для интенсификации химических методов обработки призабойных зон. Физические методы предназначены для удаления из призабойной зоны скважины остаточной воды и твердых мелкодисперсных частиц, что в конечном итоге увеличивает проницаемость пород для нефти. § 1. КИСЛОТНЫЕ ОБРАБОТКИ СКВАЖИНКислотные обработки скважин основаны на способности кислот растворять некоторые виды горных пород, что приводит к очистке и расширению их поровых каналов, увеличению проницаемости и, как следствие, — к повышению производительности скважин. Для обработки скважин в большинстве случаев применяют соляную (НС1) и фтористоводородную (HF) кислоты. При солянокислотной обработке кислота растворяет карбонатные породы — известняки, доломиты, доломитизированные известняки, слагающие продуктивные горизонты нефтяных и газовых месторождений. Продукты реакции соляной кислоты с карбонатами, т. е. хлористый кальций (СаСЬ) и хлористый магний (MgCl2), вследствие их высокой растворимости не выпадают в осадок из раствора прореагировавшей кислоты. После обработки они вместе с продукцией скважины извлекаются из скважины. Образующийся при реакции углекислый газ СО2 также легко удаляется на поверхность. При обработке пласта соляной кислотой последняя реагирует с породой как на стенках скважины, так и в поровых каналах, причем диаметр скважины практически не увеличивается. Больший эффект дает расширение поровых каналов и очистка их от илистых и карбонатных материалов, растворимых в кислоте. Опыты показывают также, что под действием кислоты иногда образуются узкие кавернообразные каналы, в результате чего заметно увеличиваются область дренирования скважин и их дебиты. Поэтому _ солянокислотные обработки в основном предназначены для ввода кислоты в пласт по возможности на значительные от скважины расстояния с целью расширения каналов и улучшения их сообщаемости, а также для очистки порового пространства от илистых образований. При кислотной обработке стенок скважины в пределах продуктивного горизонта (кислотная ванна) с целью очищения фильтрующей поверхности от глинистой и цементной корок и продуктов коррозии растворяющему действию кислоты подвергаются уже не породы пласта, а материалы, загрязняющие поверхность забоя скважины. Механизм такого процесса сводится к химическому растворению загрязняющих материалов или только отдельных составляющих компонентов этих материалов, растворимых в кислоте. В результате такого действия нарушается целостность отложившихся загрязняющих материалов, происходит их дезагрегация (распад) с переводом полностью или частично в состояние шлама, легко выносимого с забоя на поверхность последующей промывкой. Для обработки скважин применяют 8—20%-ный раствор соляной кислоты. Наиболее часто используют 12—15%-ный раствор НС1. На 1 м обрабатываемой мощности пласта берут от 0,4 до 1,5 м3 солянокислотного раствора. Так как соляная кислота разъедает металл, для предохранения емкостей, насосов и трубопроводов к кислоте добавляют специальные вещества, называемые ингибиторами, которые уменьшают или сводят до минимума коррозийное воздействие кислоты на металл. В качестве ингибиторов применяют различные вещества, в основном поверхностно-активные (ПАВ): уникод, катапин, формалин и др. Дозировка ингибиторов составляет обычно 0,05—0,25% от объема раствора соляной кислоты и зависит от типа ингибитора. Так, коррозионное действие раствора 10%-ной соляной кислоты после добавки уникода снижается: при дозировке 0,05% — в 15 раз, при дозировке 0,5% — в 42 раза. Соответственно при применении в качестве ингибитора ка-тапина-А коррозионное действие солянокислотного раствора снижается: при дозировке 0,01% - в 19 раз, при дозировке 0,05%—в 48—59 раз. В соляной кислоте иногда содержится значительное количество окислов железа, которые при обработке скважин могут выпадать из раствора в виде хлопьев и закупоривать поры пласта. Для удержания окислов железа в кислоте в растворенном состоянии применяют стабилизаторы. В качестве стабилизатора служит уксусная кислота. В зависимости от содержания в соляной кислоте окислов железа добавка уксусной кислоты должна составлять 0,8—1,6% от объема разведенной соляной кислоты. Продукты взаимодействия кислоты с породой при освоении скважины должны быть удалены из пласта. Для облегчения этого процесса в кислоту при ее подготовке добавляют вещества, которые называются интенсификаторами. Это поверхностно-активные вещества, снижающие поверхностное натяжение продуктов реакции. Адсорбируясь на стенках поровых каналов, внтенсификаторы облегчают отделение от породы воды и улучшают условия смачивания пород нефтью, что облегчает удаление продуктов реакции из пласта. В качестве интенсификаторов применяют различные поверхностно-активные вещества — катапин-А, ДС, ОП-10 и др. Рекомендуемая дозировка ПАВ составляет 0,3% для первой половины кислотного раствора и 0,1% для второй половины. Многие ПАВ являются хорошими ингибиторами коррозии, поэтому в ряде случаев в пласт можно закачивать ингибирован-ную соляную кислоту без добавок спецальных ПАВ. В скважинах, в которых снижается производительность из-за отложений в призабойной зоне парафиновых или асфальто-смо-листых веществ, кислотная обработка будет более эффективной, если забой предварительно подогреть, чтобы расплавить эти вещества. Для этого скважину предварительно промывают горячей нефтью, или производят термокислотную обработку. Термокислотная обработка — процесс комбинированный: в первой фазе его осуществляется тепловая (термохимическая) обработка забоя скважины раствором горячей соляной кислоты, при котором нагревание этого раствора производится за счет теплового эффекта экзотермической реакции между кислотой и каким-либо веществом; во второй фазе термокислотной обработки, следующей без перерыва за первой, производится обычная кислотная обработка. Известно много веществ, которые реагируют с соляной кислотой (каустическая сода, карбид кальция, алюминий и др.), однако наилучшим признан магний, так как при реакции кислоты с ним выделяется большое количество тепла, а продукты реакции полностью растворяются. Для растворения 1 кг магния необходимо 18,6 л 15%-ной соляной кислоты. При этом вся кислота превращается в нейтральный раствор хлористого магния, который выделенным теплом был бы нагрет до температуры 308° С. Однако такая высокая температура привела бы к отрицательным явлениям, т. е. к потере тепла на парообразование с выделением части хлористого магния. Кроме того, для расплавления парафина и смол нужна значительно меньшая температура. Поэтому рациональным будет такое соотношение кислоты и магния, при котором конечная температура раствора после реакции была бы в пределах 75— 80° С. Обработку скважин в термохимической фазе так и ведут, чтобы отреагировавшая с магнием кислота перед поступлением в пласт имела температуру около 75—80° С и в то же время была бы еще достаточно активной (10—12%-ной концентрации) для реакции с породами пласта. Обычно для термокислотной обработки применяют прутковый магний (диаметр прутка 2—4 мм, длина 60 мм). Прутки загружают в специальный наконечник, который на насосно-компрессорных трубах спускают в скважину на заданную глубину. Солянокислотный раствор для кислотных и термокислотных обработок приготовляют на центральной кислотной базе или же непосредственно на скважинах. Технология солянокислотных обработок скважин может изменяться в зависимости от физических свойств пласта, его мощности и прочих условий. В простейшем случае процесс обработки сводится к обычной закачке кислоты в пласт при помощи насоса или самотеком. Иногда перед закачкой кислоты в пласт для разрушения глинистой или цементной корки применяют кислотную ванну. При этом в скважину закачивают раствор 6—8-%ной кислоты с таким расчетом, чтобы он заполнил ствол в интервале его обработки. § 2. ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТАСущность гидравлического разрыва пласта состоит в образовании и расширении в пласте трещин при создании высоких давлений на забое скважин жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают отсортированный крупнозернистый песок для того, чтобы не дать трещине сомкнуться после снятия давления. Образованные в пласте трещины или открывающиеся и расширившиеся, соединяясь с другими, становятся проводниками нефти и газа, связывающими скважину с удаленными от забоя продуктивными зонами пласта. Протяженность трещин в глубь пласта может достигать нескольких десятков метров. Образовавшиеся в породе трещины шириной 1—2 мм, заполненные крупнозернистым песком, обладают значительной проницаемостью. Дебиты скважин после гидроразрыва пласта (ГРП) часто увеличиваются в несколько раз. Операция ГРП состоит из следующих последовательно проводимых этапов: 1) закачка в пласт жидкости разрыва для образования трещин; 2) закачка жидкости-песконосителя; 3) закачка жидкости для продав-ливания песка в трещины. Обычно при ГРП в качестве жидкости разрыва и жидкости-песконосителя применяют одну и ту же жидкость. Поэтому для упрощения терминологии обычно эти жидкости называются жидкостями разрыва. Жидкости разрыва в основном применяют двух видов: 1) углеводородные жидкости и 2) водные растворы. Иногда используют водонефтяные и нефтекислотные эмульсии. Углеводородные жидкости применяют в нефтяных скважинах. К ним относятся сырая нефть повышенной вязкости; мазут или его смесь с нефтями; дизельное топливо или сырая нефть, загущенные нефтяными мылами. Водные растворы применяют в нагнетательных скважинах. К ним относятся вода; водный раствор сульфит-спиртовой барды; растворы соляной кислоты; вода, загущенная различными реагентами; загущенные растворы соляной кислоты. При выборе жидкости разрыва в основном учитывают такие параметры, как вязкость, фильтруемость и способность удерживать зерна песка во взвешенном состоянии. Так как при незначительной вязкости для достижения давления разрыва требуется закачка в пласт большого объема жидкости, необходимо использовать несколько одновременно работающих насосных агрегатов. Если вязкость жидкости превышает допустимые значения, для образования трещин необходимы высокие давления, так как с увеличением вязкости растут потери при прокачке жидкости по трубам. Песок для заполнения трещин при ГРП должен удовлетворять следующим требованиям: 1) иметь высокую механическую прочность, чтобы образовывать надежные песчаные подушки в трещинах, и не разрушаться под действием веса пород; 2) сохранять высокую проницаемость. Таким является крупнозернистый, хорошо окатанный и однородный по гранулометрическому составу кварцевый песок с размером зерен от 0,5 до 1,0 мм. Потребное количество песка для закачки в пласт зависит от степени трещиноватости пород. В сильнотрещиноватые породы (известняки и доломиты) закачивается песка до нескольких десятков тонн. Значительные количества песка закачивают также и в рыхлые породы, обычно уже дренированные при предыдущей эксплуатации и предрасположенные к пробкообра-зованию. В пласты, сложенные из песчаников и малотрещиноватых известняков, целесообразно закачивать 8—10 т песка на скважину. В отдельных случаях это количество уменьшают до 4—5 т или , же, наоборот, увеличивают до 20 т. Концентрация песка в жидкости-пе-сконосителе, в зависимости от еефиль-труемости и удерживающей способности, может колебаться от 100 до 600 кг на 1 м3 жидкости. Технология гидроразрыва пласта состоит в следующем. Вначале забой скважины очищают от песка и глины и отмывают стенки от загрязняющих отложений. Иногда перед ГРП целесообразно проводить соляно-кислот-ную обработку или дополнительную перфорацию. В таких случаях снижается давление разрыва и повышается его эффективность. В промытую и очищенную скважину спускают трубы диаметром не менее 89 мм, по которым жидкость разрыва направляется к забою. Трубы меньшего диаметра при ГРП применять нецелесообразно, так как при прокачке жидкости в них возникают большие потери давления. Для предохранения обсадной колонны от воздействия высокого давления над разрываемым пластом устанавливается пакер. Он полностью разобщает фильтровую зону скважины от ее вышележащей части, при этом давление, создаваемое насосами, действует только на фильтровую зону и на нижнюю поверхность пакера. Таким образом, в процессе гидроразрыва пласта на. пакер снизу вверх действуют большие усилия. Если не принимать соответствующие меры, пакер вместе с насосно-компрессорными трубами будет подниматься вверх, что недопустимо. Для предотвращения этого на трубах устанавливают гидравлический якорь (рис.103). При нагнетании в трубы жидкости давление действует на поршни гидравлического якоря, в результате чего они выходят из своих гнезд и прижимаются к обсадной колонне. Чем выше давление, тем с большей силой поршни прижимаются к колонне. Кольцевые грани на торце поршней врезаются в колонну и препятствуют перемещению насосно-компрессорных труб.

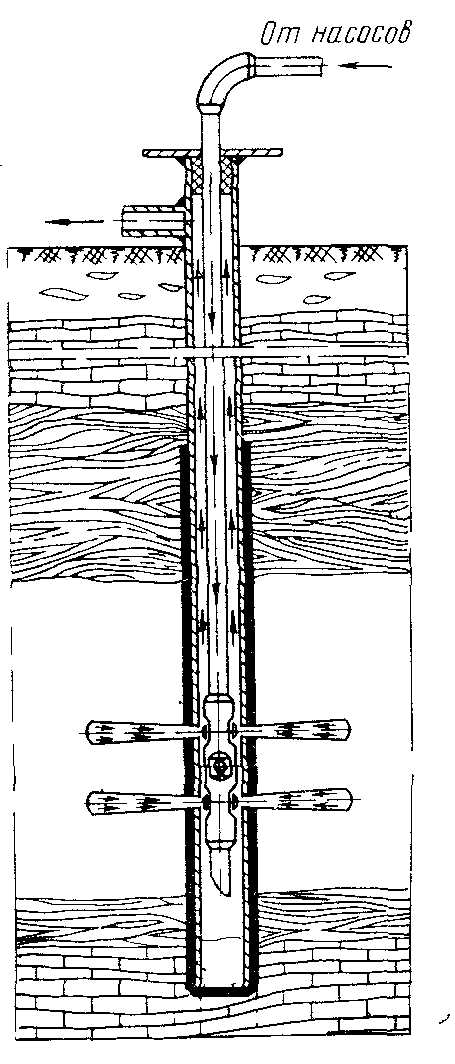

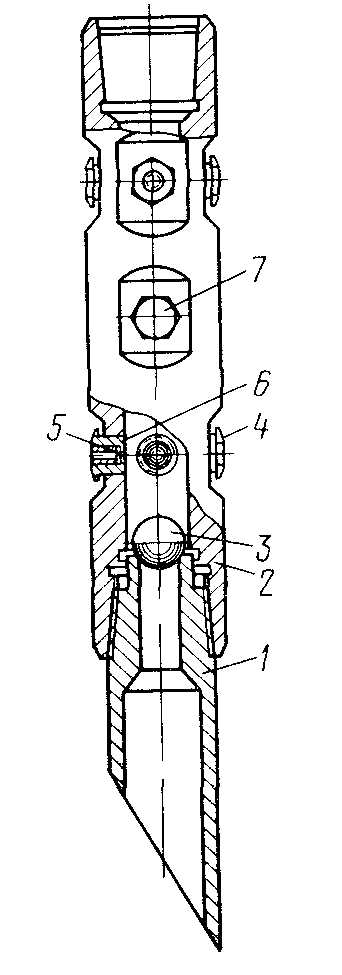

Устье скважины оборудуется специальной головкой, к которой подключаются агрегаты для нагнетания в скважину жидкостей разрыва. Схема обвязки и расположения оборудования при гидроразрыве пласта приведена на рис. 104. К основному оборудованию относятся: насосные агрегаты 4АН-700, модернизированные 5АН-700 или рамные АНР-700.  Рис. 104. Обвязка оборудования при гидравлическом разрыве пласта: / — насосный агрегат; 2 — пескосмесительный агрегат; 3 — автоцистерна; 4 — песковоз; 5 — блок манифольда; 6 — арматура устья; 7 — станция управления Максимальное давление этих агрегатов 70 МПа при подаче 6 л/с, при давлении 20 МПа подача составляет 22 л/с. Рамный агрегат АНР-700 имеет параметры, аналогичные параметрам агрегата 5АН-700, и состоит из унифицированных узлов: силовой установки, коробки передач, насоса, манифольда, кабины с пультом управления и др. Для смешивания жидкости-песконосителя с песком применяют пескосмесительные установки типа ЗПА или 4ПА, смонтированные на высокопроходимых автомобилях. Процесс смешивания песка с жидкостью и подачи смеси на прием насосных агрегатов механизирован. Пескосмесительный агрегат 4ПА имеет грузоподъемность Эти производительность 50 т/ч. Он оборудован загрузочным шнеком. С помощью таких агрегатов готовится смесь песка с жидкостью любой заданной концентрации. Жидкости разрыва перевозят в цистернах, смонтированных на автомобилях МАЗ-500А или КрАЗ-257. Эти цистерны снабжены насосами для перекачки жидкости в пескосмесительную установку и вспомогательным оборудованием. Так как в процессе гидравлического разрыва пласта обычно используют несколько насосных агрегатов, для упрощения их обвязки между собой и с арматурой устья при нагнетании жидкости в скважину применяют самоходный блок манифольда. Этот блок состоит из напорного и приемно-раздаточного коллектора, комплекта труб с шарнирными соединениями и подъемной стрелы. Все оборудование смонтировано на шасси автомобиля. Насосные агрегаты с помощью быстросъемных гибких соединений из труб подключаются к блоку манифольда, который, в свою очередь, соединяется с арматурой устья. § 3. ГИДРОПЕСКОСТРУЙНАЯ ПЕРФОРАЦИЯ СКВАЖИНКроме перфорации скважин, этот метод применяют для создания каналов, соединяющих ствол скважины с пластом (вместо пулевой или кумулятивной перфорации), при кислотной обработке скважин и других методах воздействия на призабойную зону. Метод гидропескоструйной перфорации основан на использовании кинетической энергии и абразивных свойств струи жидкости с песком, истекающей с большой скоростью из насадок перфоратора и направленной на стенку скважины. За короткое время струя жидкости с песком образует отверстие или прорезь в обсадной колонне и канал или щель в цементном камне и породе пласта (рис. 105). Жидкость с песком направляется к насадкам перфоратора по колонне насосно-ком-прессорных труб с помощью насосов, установленных у скважины. При гидропескоструйной перфорации применяют то же наземное оборудование, что и для гидравлического разрыва пласта: насосные агрегаты, пескосмесительные машины и др. Подземное оборудование состоит из гидроперфоратора, спускаемого в скважину на насосно-компрессорных трубах. В корпусе гидроперфоратора (рис. 106) имеются гнезда для держателей насадок и заглушек. Держатель насадки имеет широкую наружную гайку, которая предохраняет в процессе обработки пласта участок корпуса перфоратора с резьбой от разрушения его отраженной струей жидкости с песком. По мере износа гаек держатели и насадки заменяют. Насадки перфоратора диаметром 4,5 мм и длиной 20 мм, изготовляемые из абразивостойких сплавов, установлены под углом 2—3° к горизонтальной плоскости, что повышает абразивное действие струи в результате изменения направления и снижения отрицательного действия отраженной струи, а также исключает разрушение корпуса насадок. В зависимости от вида перфорации насадки в перфораторе устанавливают различно. Для вскрытия пласта путем создания горизонтальной круглой щели четыре насадки размещаются в одной горизонтальной плоскости, в остальные гнезда ввинчиваются заглушки. При создании диаметрально противоположных вертикальных щелей насадки размещаются в вертикальной плоскости по две или три с каждой стороны перфоратора. Число и размещение насадок при создании каналов в породе определяются геолого-промысловыми условиями.

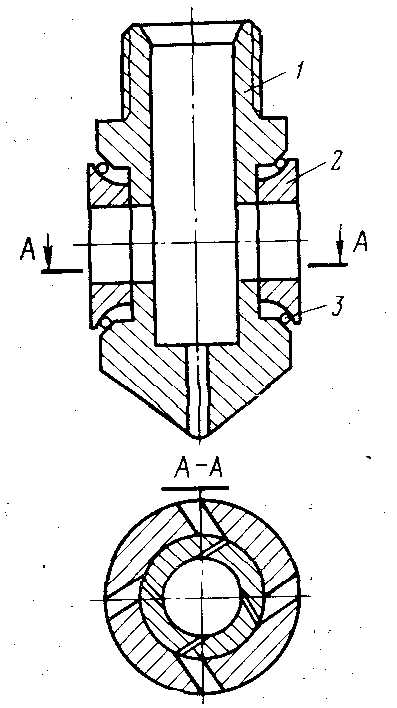

Колонну спущенных труб перед перфорацией опрессовывают на рабочее давление, для чего над перфоратором устанавливается шариковый клапан. После окончания опрессовки шарик извлекают на поверхность обратной промывкой, т. е. прокачкой жидкости в пространство между эксплуатационной колонной и насосно-компрессорными трубами. Для гидропескоструйной перфорации в нефтяных скважинах в качестве жидкости-песконосителя применяют нефть, а в нагнетательных скважинах — воду. В качестве абразивного материала используют отсортированный кварцевый песок фракции 0,5—0,8 мм. Концентрация песка в жидкости должна составлять 50—100 г/дм3. Скорость прокачки смеси жидкости с песком составляет 3,0—4,0 л/с на одну насадку. В этом случае скорость выходящей из насадки струи жидкости будет равной 200—260 м3/с, а перепад давления в насадках 18—22 МПа. Продолжительность перфорации одного интервала продуктивного пласта составляет 15—20 мин. После перфорации нижнего интервала перфоратор устанавливают в следующем верхнем. В новых интервалах установки перфоратора операция повторяется при том же режиме проведения процесса. § 4. ВИБРООБРАБОТКА ЗАБОЕВ СКВАЖИНСущность вибрационного воздействия на призабойную зону скважины состоит в том, что на забое скважины с помощью вибратора формируются волновые возмущения среды в виде частых гидравлических импульсов или резких колебаний давления различной частоты и амплитуды. В результате вибровоздействия повышается проводимость пластовых систем вследствие образования новых и расширения старых трещин и очистки призабойной зоны. Для осуществления процесса в скважину на насосно-ком-прессорных трубах спускается гидравлический вибратор золотникового типа, который устанавливается против выбранной для обработки части продуктивной зоны пласта. Рабочая жидкость прокачивается по трубам и, проходя через вибратор, генерирует непрерывную серию гидравлических ударов. Создание колебаний осуществляется путем периодических перекрытий потока рабочей жидкости, протекающей через золотниковое устройство вибратора. Гидравлический вибратор золотникового типа показан на рис. 107. В корпусе вибратора расположен жестко закрепленный ствол 1 — стакан с щелевыми прорезями на образующей цилиндра. В донной части ствола имеется цилиндрическое отверстие. На стволе свободно вращается цилиндрический золотник 2 с щелевыми прорезями, выполненными под некоторым углом к образующей. На золотнике прорези также сделаны под некоторым углом к образующей, но в противоположном направлении к отверстиям в стволе. В результате образуется турбинное устройство, у которого направляющим аппаратом является ствол с косыми прорезями, а рабочим колесом—золотник с направленными под углом прорезями. Кроме щелевых прорезей, в стволе имеются пусковые отверстия, позволяющие осуществлять запуск золотника при перекрытии щелей в стволе. Золотник устанавливается на шариковых опорах 3. При прокачивании рабочей жидкости золотник за счет ее истечения из щелевых прорезей начинает вращаться. Вращаясь, золотник перекрывает поток рабочей жидкости, в результате чего образуются гидравлические удары, частота которых зависит от числа щелей и частоты вращения золотника и может быть доведена до 30000 в минуту. Гидравлический удар сопровождается подъемом давления, что способствует резкому импульсному истечению жидкости из донного отверстия ствола. Кроме этого, периодическое истечение жидкости из щелей при вращении золотника создает циклические колебания в окружающей среде (жидкости). При виброобработках у скважины устанавливают обычно два насосных агрегата для создания непрерывной струи рабочей жидкости во время переключения агрегата с одной скорости на другую. Устье скважины оборудуется так же, как и при гидравлическом разрыве пласта. В качестве рабочих жидкостей применяют нефть, раствор соляной кислоты, растворы ПАВ и др. § 5. РАЗРЫВ ПЛАСТА ДАВЛЕНИЕМ ПОРОХОВЫХ ГАЗОВЭтот метод основан на образовании трещин в горной породе за счет энергии пороховых газов, образующихся при сгорании заряда в специальном аппарате. Применение в зависимости от глубины обрабатываемого интервала разных по массе пороховых зарядов (3; 5; 7; 10; 15 кг) позволяет создавать в скважине давление, равное полному горному или превышающее его, тем самым обеспечивая условия для образования новых или расширения естественных трещин. Вследствие необратимости процесса деформации пород после снятия давления частично сохраняются каналы. Последнее позволяет отказаться от проведения операции по закреплению трещин. Разрыв пласта давлением пороховых газов рекомендуется применять в нефтяных, газовых и нагнетательных скважинах, продуктивные пласты которых сложены из. плотных, трещиноватых известняков, доломитов и неглинистых песчаников. § 6. ТОРПЕДИРОВАНИЕ СКВАЖИНПроцесс торпедирования для увеличения притока нефти и газа в скважины состоит в том, что заряженную взрывчатым веществом (ВВ) торпеду спускают в скважину и взрывают против продуктивного пласта. При взрыве торпеды образуется каверна, в результате чего увеличиваются диаметр скважины  Рис. 107. Гидравлический вибратор золотникового типа и сеть трещин, расходящихся от скважины в радиальном направлении. Взрывные методы воздействия применят также при освобождении прихваченных бурильных и обсадных труб, для разрушения на забое металлических предметов, которые не удается извлечь, для разрушения плотных песчаных пробок и т. п. Для торпедирования применяют взрывчатые вещества бризантного (дробящего) типа, к ним относятся: ВВ из нитросо-единений ароматического ряда - тротил, тетрил, гексоген; из нитратов или эфиров азотной кислоты — ТЭН, нитроглицерин и др.; из смесей и составов — амониты и динамиты. Торпеды чаще всего взрывают в скважинах с открытым забоем. Для предохранения обсадных труб от разрушения над торпедой устанавливают пробку (забойку) — жидкую или твердую. В качестве жидкой пробки используют нефть, воду или глинистый раствор, в качестве твердой — песок, глину или цементный мост. Торпедирование с применением твердых пробок связано с необходимостью проведения длительных работ по очистке скважины. § 7. ТЕПЛОВОЕ ВОЗДЕЙСТВИЕ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИНТепловые методы воздействия на призабойную зону применяют при эксплуатации скважин, в нефтях которых содержится парафин или смола.. В процессе эксплуатации таких скважин при понижении температуры нефти изменяется фазовое равновесие составляющих ее компонентов, уменьшается растворимость парафина и смол и последние осаждаются в призабой-ной зоне, на стенках скважин и в подъемных трубах. В результате закупорки пор ухудшается фильтрационная способность пласта, и продуктивность скважин снижается. При прогреве призабойной зоны парафинисто-смолистые отложения в трубах, на стенках скважины, в фильтровой зоне и порах пласта расплавляются и выносятся потоком нефти на поверхность. Это улучшает фильтрационную способность породы в призабойной зоне, снижает вязкость и увеличивает подвижность нефти, что также облегчает условия ее продвижения в пласте. Призабойную зону прогревают при помощи электронагревателей и газонагревателей, горячей нефтью, нефтепродуктами, водой и паром, а также путем термохимического воздействия на пласт. При электротепловой обработке призабойных зон в скважину на кабель-тросе спускают электронагреватель, который состоит из трубчатых электронагревательных элементов (ТЭН), заключенных в перфорированном кожухе. Прогрев призабойной зоны проводится обычно в течение нескольких суток, после чего электронагреватель извлекают из скважины, спускают в нее насос и скважину вводят в эксплуатацию. Закачка в скважину горячих жидкостей (нефть, дизельное топливо и др.) проводится с помощью насосов обычно через затрубное пространство без остановки работы скважинного насоса. Расплавленный парафин увлекается струей откачиваемой нефти. При паротепловой обработке скважин теплоносителем служит перегретый водяной пар, вырабатываемый в специальных паропередвижных установках (ППУ), смонтированных на автомашине. ППУ (одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар из парогенератора установки своим давлением вытесняет нефть из насосно-компрессорных труб и проникает в приза-бойную зону пласта. При паротепловой обработке над верхними отверстиями фильтра обычно устанавливают термостойкий пакер для изоляции фильтровой зоны от эксплуатационной колонны и предохранения ее от воздействия высокой температуры нагнетаемого в скважину пара. Пар нагнетают в скважину в течение определенного времени, после чего устье скважины закрывают для передачи тепла в глубь пласта. После этого эксплуатацию скважины возобновляют. |