Середа Н.Г. Основы нефтегазового дела. Основы нефтяного и газового дела

Скачать 12.41 Mb. Скачать 12.41 Mb.

|

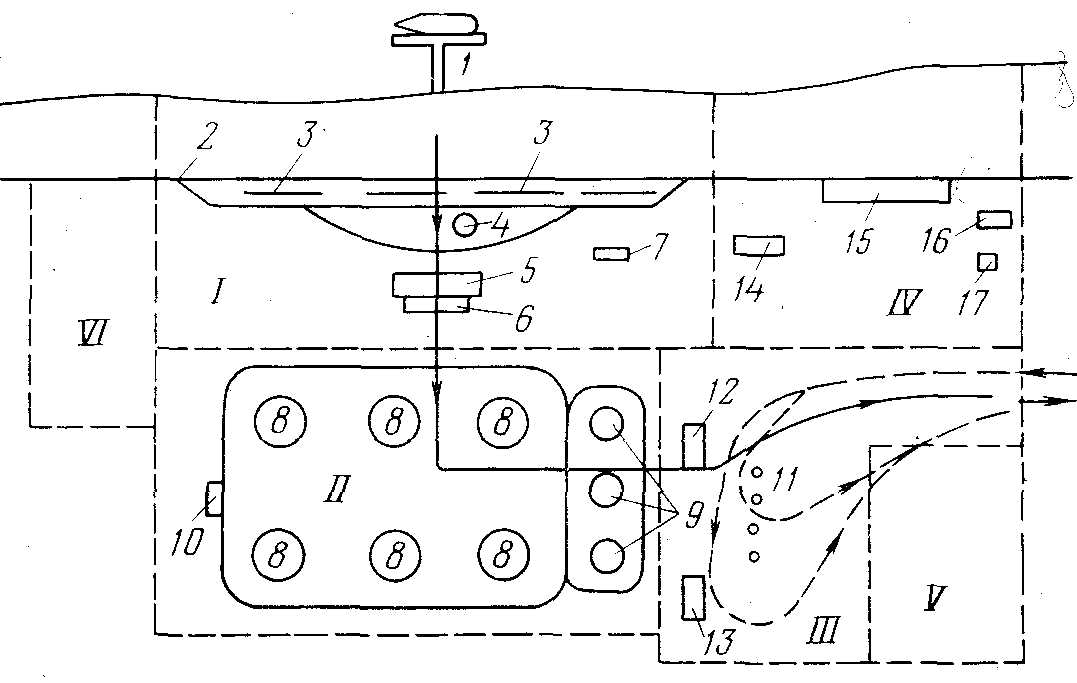

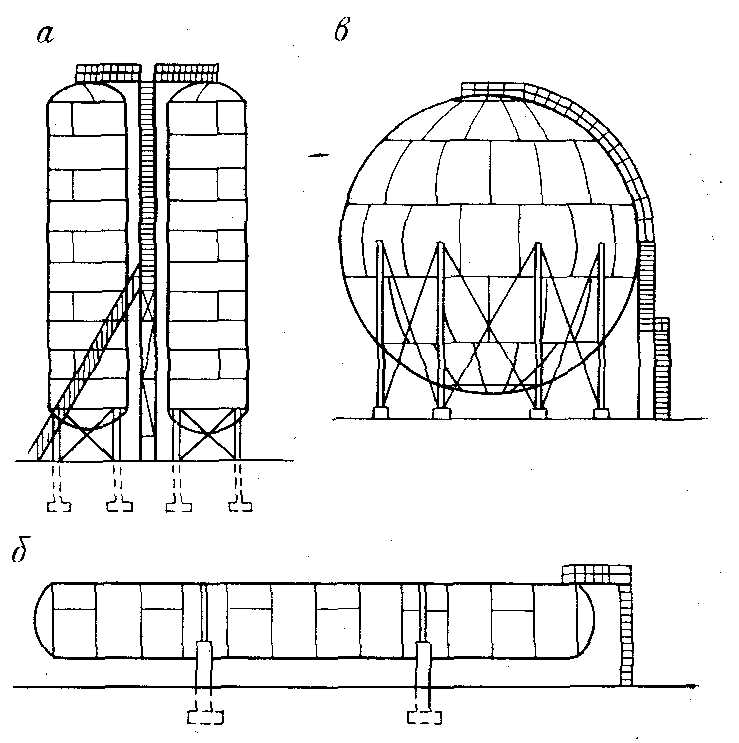

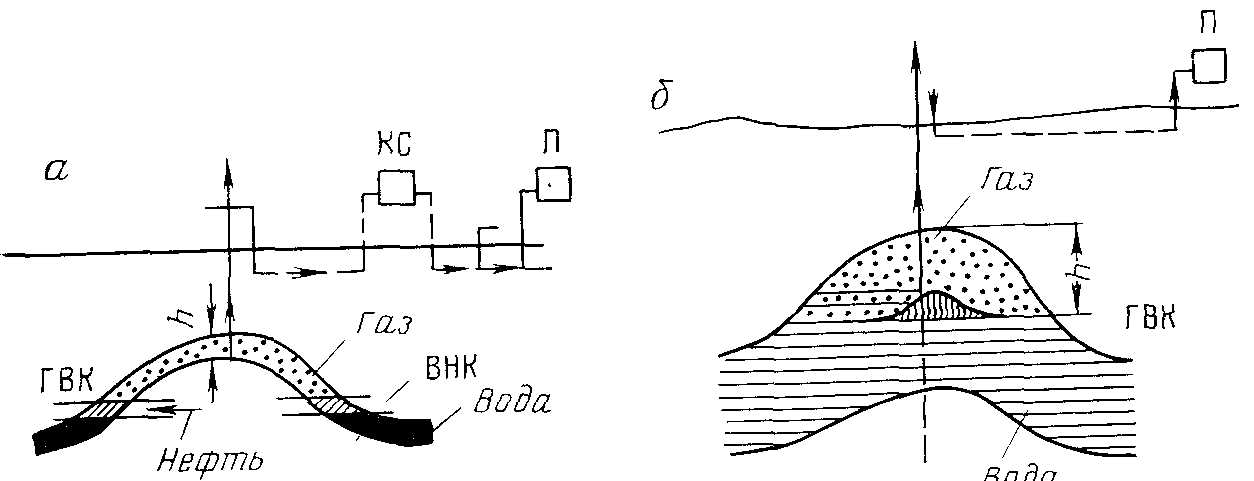

НЕФТЕБАЗОВОЕ ХОЗЯЙСТВОКомплекс сооружений и установок для хранения, приема и отпуска нефтепродуктов называется нефтебазой. По принципу работы нефтебазы можно разделить на два вида: 1) самостоятельные хозяйства, предназначенные для хранения нефтепродуктов и снабжения ими потребителей; 2) нефтебазы или нефтесклады, предназначенные только для снабжения предприятий, которым они принадлежат (автохозяйства, совхозы, колхозы, железнодорожные станции). Нефтебазы первого вида располагаются на собственных территориях, а нефтебазы второго вида — на территории тех предприятий и хозяйств, которым они принадлежат. Кроме того, нефтебазы разделяются также по принципу оперативной деятельности и условиям завоза и вывоза нефтепродуктов: перевалочные нефтебазы, сырьевые и товарные приэа-водские нефтебазы, распределительные. Существует много смешанных нефтебаз, которые одновременно выполняют перевалочные, завозные и распределительные операции. На нефтебазах проводят следующие основные операции: 1) прием нефтепродуктов, доставляемых на базу в железнодорожных цистернах, нефтеналивных судах, по трубопроводам и т. д.; 2) хранение нефтепродуктов в резервуарах и тарных хранилищах; 3) отпуск больших партий нефтепродуктов в железнодорожные .цистерны, нефтеналивные суда, трубопроводы; 4) отпуск малых количеств нефтепродуктов мелким потребителям через разливочные, автоколонки и тарные склады в контейнеры, бочки, бидоны; 5) подогрев застывающих и вязких нефтепродуктов в резервуарах, железнодорожных цистернах, нефтеналивных судах, трубопроводах. Кроме того, на нефтебазах могут проводиться и вспомогательные операции: очистка, осветление и регенерация масел, изготовление мелкой тары и т. п. На сырьевых призаводских нефтебазах в случае необходимости осуществляется обезвоживание и обессоливание сырых нефтей. В завцсимости от мощности нефтебаз и объема производимых операций число и характеристика отдельных сооружений и объектов производственного и вспомогательного назначения, входящих в общий комплекс нефтебаз, могут быть самыми различными. На рис. 122 приведена примерная схема крупной смешанной нефтебазы. Вся территория нефтебазы разбивается на шесть зон: I — приема и отпуска нефтепродуктов; II — хранения; III — оперативная; IV — вспомогательных технических сооружений; V— административно-хозяйственных сооружений; VI — очистных сооружений. Зона приема и отпуска нефтепродуктов включает сооружения, предназначенные для приема и отпуска нефтепродуктов крупными партиями. В состав сооружений этой зоны  Рис, 122. План нефтебазы с разбивкой по зонам: / — причал; 2 — железнодорожный тупик; 3 — сливно-наливная эстакада; 4 — нулевой резервуар; 5 — насосная; 6 — манифольд; 7 — лаборатория- 8 — резервуары- 9 — мерник-10 — пеноаккумуляторная станция; 11 — автоэстакада; 12 — разливочная;' 13 — тарный склад; 14 — котельная; 15 — разгрузочная площадка; 16 — водонасосная- 17 — электростанция входят причалы, железнодорожные тупики со сливно-налив-ными эстакадами, насосная с обвязкой и лаборатория для анализа нефтепродуктов. В зону хранения входит резервуарный парк с мерниками для замера небольших партий нефтепродуктов. В этой же зоне размещается пеноаккумуляторная станция для выработки пены, необходимой для тушения горящих резервуаров. Объекты первой и второй зон соединены сетью трубопроводов, позволяющих направлять нефтепродукты из одного объекта в другой. В оперативной зоне проводится отпуск нефтепродуктов мелкими партиями в автоцистерны, контейнеры, бочки, бидоны. В этой зоне размещаются автоэстакады для отпуска нефтепродуктов в автоцистерны, разливочные станции для разлива нефтепродуктов в бочки и бидоны, тарные склады, где хранятся в мелкой таре расфасованные нефтепродукты, автомобильные весы для взвешивания пустых и груженых автомашин. Зона вспомогательных технических сооружений предназначена для обслуживания основных объектов нефтебазы. В нее входят следующие сооружения: разгрузочная площадка, предназначенная для разгрузки прибывающего по железной дороге оборудования, материалов, запасных частей и нефтепродуктов в таре; складские помещения; котельная для снабжения паром силовых установок, а также подогрева нефтепродуктов и отопления помещений; механическая мастерская; бондарный цех; электростанция или трансформаторная, подстанция; водонасосная с резервуарами или водонапорной башней. Зона административно-хозяйственных сооружений включает в себя контору с проходной будкой, пожарное депо, здание вооруженной охраны нефтебазы, гараж. В зоне очистных сооружений располагаются объекты для очистки ливневых вод и сбора пролитых на территории нефтебазы продуктов. В состав сооружений этой зоны входят песколовка, нефтеловушка, аварийный амбар, иловая площадка. Все объекты нефтебазы — котельные, насосные, эстакады — соединены промышленными коммуникациями (паровой сетью, электросетью, водопроводами и т. п.). На рис. 122 движение нефтепродуктов на складе показано сплошной линией, а путь транспорта — пунктирной. Естественно, что перечисленные объекты необязательно входят в состав каждой нефтебазы. Так, чисто перевалочные базы обычно не имеют сооружений третьей зоны; нефтебазы, оперирующие только со светлыми нефтепродуктами, часто не имеют котельных установок, не на всех нефтебазах имеются бондарные мастерские, регенерационные установки и т. п. Но основной комплекс сооружений (сливные и наливные устройства, резер-вуарный парк, насосная, средства пожаротушения, мехмастер-ская) обязателен для всех крупных баз. Г л а в а IIIТРАНСПОРТ ПРИРОДНОГО ГАЗАК магистральным газопроводам относятся газопроводы, по которым газ транспортируется из районов его добычи до мест потребления газораспределительных станций (ГРС) городов, населенных пунктов и промышленных предприятий. Сеть магистральных газопроводов в нашей стране систематически расширяется. Основные системы газопроводов: север Тюменской области — районы Урала и Центра, Средняя Азия — Центр, трансконтинентальный газопровод из Оренбурга к государственным границам для подачи газа в Болгарию, Венгрию, ГДР, Польшу, Румынию и Чехословакию. В настоящее время магистральные газопроводы сооружают в основном диаметром 1200 и 1400 мм при давлении до 7,5 МПа с пропускной способностью 15—25 млрд. м3/год. Магистральные газопроводы во многом тождественны магистральным нефтепроводам и содержат те же основные Элементы: трубопроводы, перекачивающие станции и телефонную» связь. Однако газопроводы имеют и некоторые специфические особенности, обусловленные большим удельным объемом газа и изменениями этого объема под влиянием давления, развиваемого на станциях при перекачке. К этим особенностям относятся в первую очередь увеличенные диаметры газопроводов по· сравнению с трубопроводами, по которым транспортируются жидкости в эквивалентных газу весовых количествах. Другой особенностью магистрального газопровода является поддержание значительного давления, в конце перегонов между станциями газопровода, имеющего на всем протяжении один-диаметр. Так, например, если на нефтепроводе начальное давление нефти на насосной станции, равное 5 МПа, снижается к концу перегона практически почти до нуля, то на газопроводе давление в конце перегона поддерживается на уровне 2 МПа, что соответствует оптимальным параметрам перекачки. К особенностям магистральных газопроводов относится также необходимость специальных мероприятий по предотвращению образования в них гидратных пробок и мероприятий, связанных с повышенной взрывоопасностью газа. Наконец, к основным особенностям магистральных газопроводов следует отнести особо высокие требования к бесперебойности перекачек, так как каждая длительная остановка газопровода нарушает снабжение топливом потребителей и может вызвать остановку добычи газа в начальном пункте газопровода. Перед подачей в газопровод газ очищается от тех примесей, которые затрудняют транспортирование его к потребителю или же делают опасным для употребления вследствие ядовитости. Состав сооружений магистрального газопровода включает в себя следующие основные комплексы: головные сооружения, состоящие из систем газосборных и подводящих газопроводов, компрессорного цеха и установок очистки и осушки газа; линейные сооружения, состоящие из собственно магистрального газопровода с запорными устройствами, переходов через естественные и искусственные сооружения, станций катодной защиты, дренажных установок; компрессорные станции с установками по очистке газа, контрольно-распределительным пунктом (КРП) для редуцирования газа на собственные нужды станции, а также подсобно-вспомогательными сооружениями (включая склады горюче-смазочных материалов, установки регенерации масла и ремонтно-эксплуатационные блоки); газораспределительные станции (ГРС), оборудованные регуляторами давления; подземные газохранилища с компрессорными станциями. Газ с газового промысла по газосборным сетям поступает на головные сооружения, откуда после осушки и очистки направляется в магистральный газопровод. По линии газопровода для отключения отдельных его участков устанавливают запорные устройства и продувочные свечи. Отключающие краны размещают через каждые 20—25 км, а также на берегах водных преград (при пересечении их газопроводом в две или более ниток) и у компрессорных станций. Продувочные свечи располагаются вблизи кранов, обеспечивая опорожнение отключаемых участков трубопроводов на время их ремонта. Вдоль трассы газопровода размещают противокоррозионные (катодные и протекторные) установки для защиты труб от коррозии, а также дома линейных ремонтеров (через каждые 20—30 км), имеющих телефонную связь между собой, с ближайшими компрессорными станциями и аварийно-ремонтными пунктами. В конце газопровода или его ответвления сооружают газораспределительную станцию (ГРС), предназначенную для подачи газа в распределительную сеть города или промышленного предприятия. Составная часть магистрального газопровода — компрессорные станции предназначены для увеличения пропускной способности газопровода за счет повышения давления газа на выходе из станции путем его компримирования, а также для подготовки газа к транспорту. В зависимости от назначения и месторасположения на магистральном газопроводе различают головные и промежуточные компрессорные станции. Головные компрессорные станции: (ГКС) устанавливают в начальном пункте газопровода, расположенного в районе газового промысла или -на некотором расстоянии от него, где осуществляется подготовка газа к транспорту и компримирование его до расчетного давления. Промежуточные компрессорные станции (ПКС) располагают по трассе газопровода на расстоянии 100—200 км. Расстояние между станциями определяется расчетом. Принципиальные технологические схемы головных и промежуточных компрессорных станций в принципе одинаковые, за исключением установок по подготовке газа к дальнему транспорту. На головных компрессорных станциях эта подготовка осуществляется полностью, т. е. производится пылеулавливание, обезвоживание, очистка от серы, механических примесей и жидких частиц; на промежуточных компрессорных станциях подготовка газа к транспорту ограничивается очисткой от механических примесей, конденсата и воды. В качестве основных газоперекачивающих агрегатов в зависимости от требуемых условий применяют: поршневые газомо-токомпрессоры и центробежные нагнетатели с газотурбинным или электрическим приводами. Поршневые газомотокомпрессоры, объединяющие в 'одном агрегате силовую часть и компрессор, обладают высокой надежностью. Однако в связи с относительно небольшой мощностью (до 3700 кВт) и подачей до 4 млн. м3/сут их применяют в основном на газопроводах с небольшой пропускной способностью. Газоперекачивающие агрегаты с центробежным нагнетателем и газотурбинным приводом относятся к высокопроизводительным агрегатам. Поэтому их применяют главным образом на мощных газопроводах. Газотурбинные агрегаты, кроме большой мощности, обладают и другими преимуществами по сравнению с поршневыми газомотокомпрессорами; они меньше расходуют масла и могут работать без мощных установок водяного охлаждения (связанного с сооружением громоздких градирен, очистительных сооружений и др.). .Кроме того, они имеют меньшую вибрацию по сравнению с газопоршневыми агрегатами, а также способны повышать мощность при низких температурах воздуха и более приспособлены для дистанционного управления. Однако к.п.д. этих агрегатов ниже к.п.д. газопоршневых. Газотурбинные агрегаты изготовляют мощностью 4000—10000 кВт с подачей от 13 до 34 млн. м3/сут. Газоперекачивающие агрегаты с центробежным нагнетателем и электроприводом имеют более низкую стоимость, весьма компактны, требуют меньшей площади застройки, более приспособлены для автоматического управления и менее опасны в пожарном отношении. К недостаткам этих агрегатов можно отнести недостаточную приспособленность к колебаниям нагрузки нагнетателя, и, кроме того, не обладают свойствами газовых турбин повышать мощность с понижением температуры наружного воздуха. Эти агрегаты изготовляют мощностью 4—4,5 тыс. кВт, с подачей 13 млн. м3/сут. Специфической особенностью работы газовой промышленности является неравномерное по времени потребление газа потребителями: городами, поселками, промышленными центрами, электростанциями. Наибольшая потребность в газе — в зимнее время, наименьшая — летом. Заметны также суточные колебания в потреблении газа: в дневные часы его расход значительно больше, чем ночью. Кроме того, при ремонтах печей на электростанциях и заводах временно уменьшается расход газа. Такая неравномерность в потреблении газа может вызывать те или иные неполадки в работе газовых промыслов и магистральных газопроводов. Для обеспечения бесперебойной нормальной работы промыслов и газопроводной сети перед крупными потребителями газа устанавливают буферные хранилища. Газ накапливается в них в периоды минимального потребления и расходуется по мере надобности. Для хранения газа используются: 1) цилиндрические (вертикальные и горизонтальные) или сферические газгольдеры постоянного объема и переменного давления; 2) газгольдеры переменного объема и постоянного давления; 3) естественные подземные хранилища. Газгольдеры постоянного объема (рис. 123) характеризуются неполным использованием их геометрической емкости. Например, если газгольдер рассчитан на максимальное давление 0,8 МПа, а давление в городском коллекторе составляет 0,2 МПа, то полезная емкость газгольдера составит шесть геометрических объемов вместо восьми, т. е. коэффициент использования составит 75%. Газгольдеры переменного объема рассчитаны на хранение большого объема газа под низким давлением (около 3 кПа). К недостаткам их относится трудность герметизации, сложность монтажа, громоздкость, так как для изменения объема при постоянном давлении они оборудуются плавающими крышами или понтонами. Применение газгольдеров не решает задачи накопления больших количеств газа, требующихся для выравнивания значительных сезонных колебаний в потреблении газа. Они могут играть роль буферной емкости лишь при суточных, незначительных колебаниях в подаче газа потребителям: ночью заполнение газгольдеров, днем — опорожнение при постоянной производительности магистрального газопровода. Для выравнивания сезонной неравномерности газопотребления, обеспечения равномерной работы газовых промыслов и магистральных газопроводов, накопления используемых или стратегических ресурсов газа наиболее целесообразно хранить газ в подземных герметичных хранилищах. В качестве подземных газохранилищ используются: 1) истощенные нефтяные и газовые месторождения; 2) разнообразные геологические ловушки пластовых водонапорных систем; 3) естественные и искусственно создаваемые в недрах земли трещины, каверны, пещеры.  Рис. 123. Газгольдеры постоянного объема: а — вертикальный; б — горизонтальный; в — шаровой. На рис. 124 показаны схемы подземных хранилищ газа, образованных в выработанном нефтяном пласте (а) и в ловушке (б), представляющей собой верхнюю часть, т. е. купол пласта. Максимально допустимое давление газа в подземном хранилище зависит от глубины залегания пласта, его массы, структуры и размеров площади газоносности. Для закачки газа в хранилища, как правило, строят компрессорные станции с давлением до 15 МПа.  Рис. 124. Схемы подземных хранилищ природного газа: ТНК — газонефтяной контакт; ВНК — водонефтяной контакт; ГВК — газоводяной контакт; КС — компрессорная станция; Π — потребитель; h— высота пласта или ловушки Характерная особенность эксплуатации подземных хранилищ газа — цикличность их работы, которая выражается в смене процесса закачки и отбора газа. В процессе закачки происходит заполнение пласта-коллектора и создание общего объема газохранилища, подразделяемого на активный и буферный объемы газа. Буферный объем — это минимально необходимое количество неизвлекаемого газа в пластовых условиях, которое обусловливает цикличность эксплуатации хранилища. Активный же объем участвует в процессе закачки и отбора. Объем буферного остаточного газа составляет 60—140% рабочего (активного) газа с учетом создания в хранилище определенного давления в конце отбора газа при соответствующем дебите скважин. Газ закачивают в весенне-летний период, когда потребность в нем значительно ниже, чем зимой. Зимой хранилища работают на отбор. Эксплуатация газохранилищ производится с учетом гидрогеологических условий пласта-коллектора, запасов газа в хранилище и неравномерности газопотребления системы газопроводов. Раздел VПЕРЕРАБОТКА НЕФТИ И ГАЗА |