Расчетно-графическое задание По дисциплине «Основы технологии машиностроения». ПЗ. Основы технологии машиностроения

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

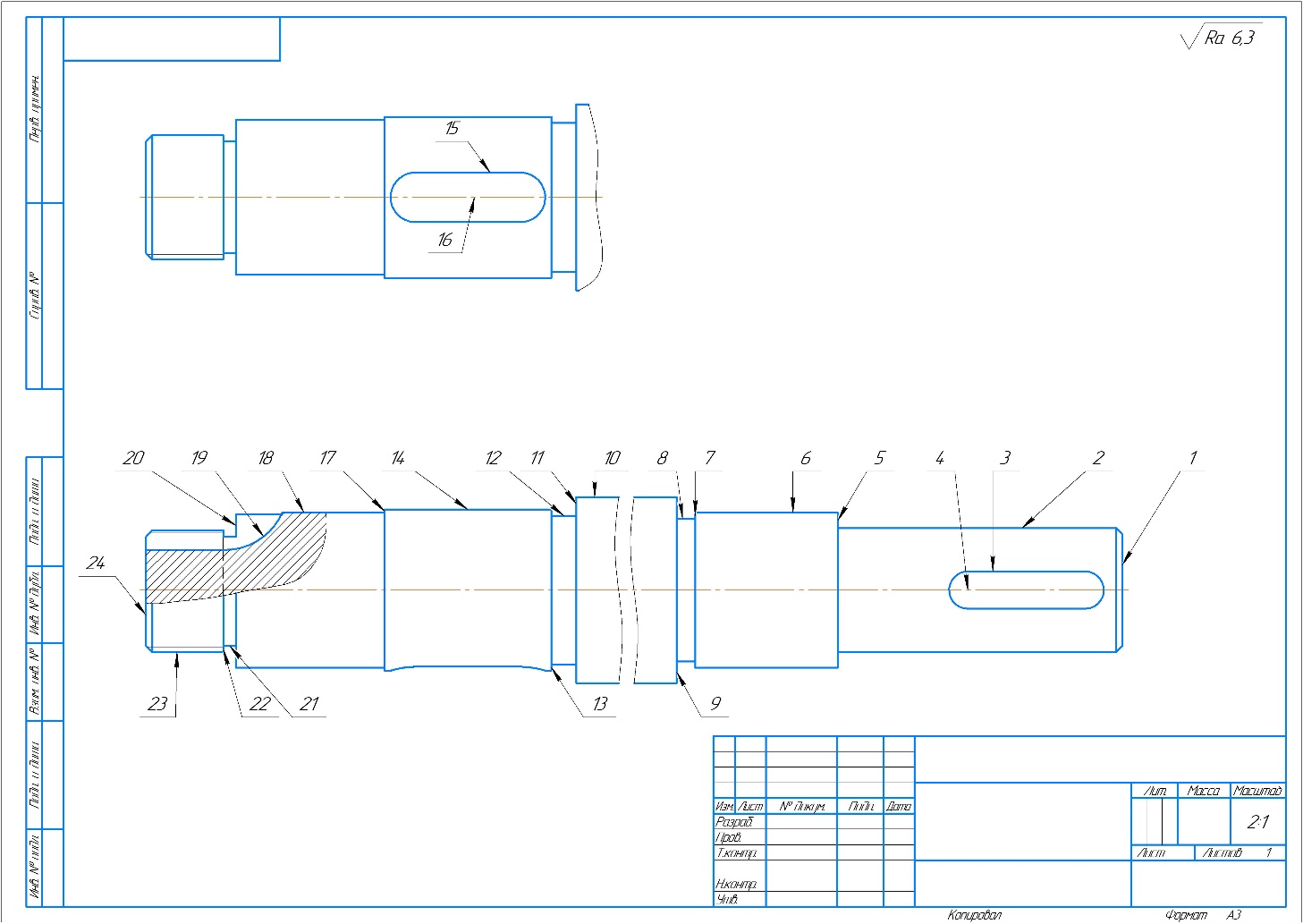

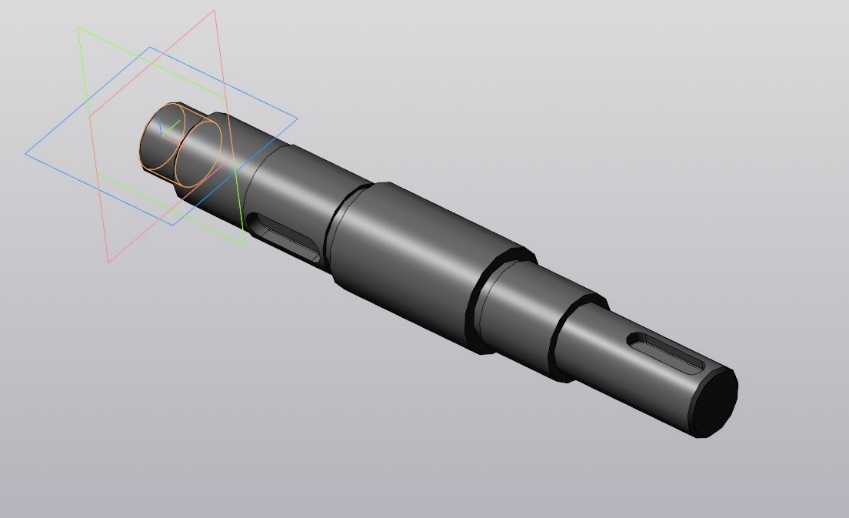

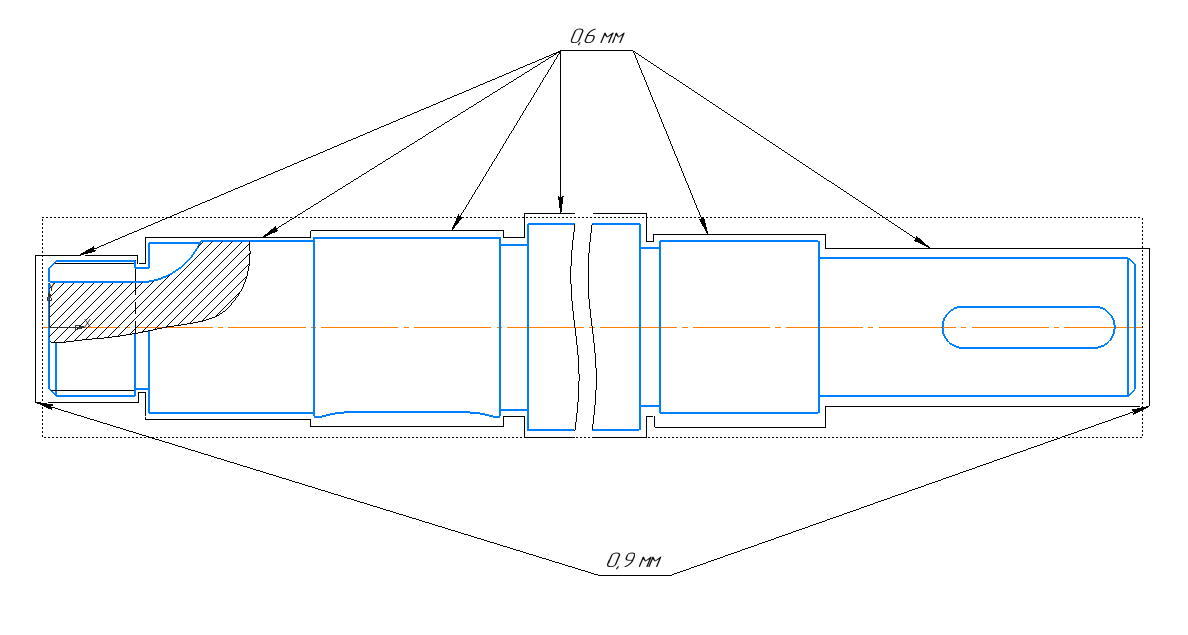

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ им. В.Г. ШУХОВА» Институт технологического оборудования и машиностроения Кафедра технологии машиностроения Расчетно-графическое задание По дисциплине «Основы технологии машиностроения» Выполнил: Студент группы ПМ-41 Тимохин А.В. Проверил: Санин С. Н. Белгород 2021 Содержание1. Описание конструкции и служебного назначения детали. 3 2. Определение типа производства. 5 3. Выбор заготовки. 5 4. Выбор способов обработки поверхностей и назначение технологических баз. 8 5. Выбор станков 11 7. Уточненный расчет припусков 18 8. Режим обработки, силы и моменты резания 20 9. Размерные и точностные расчеты технологических процессов 22 10. Качество поверхности 23 11. Техническое нормирование 24 12. Проектирование технологической операции 25 Заключение 26 Список литературы 26 1. Описание конструкции и служебного назначения детали.Представленная к изготовлению деталь – вал – тело вращения. Является частью узла цилиндрического редуктора и предназначен для передачи крутящего момента на шестерню посредством шпоночного соединения. Габариты вала 187x30 мм. С двух сторон сняты фаски 1х45°. Условно разрабатываемую деталь можно разделить на шесть участков – ступеней. Первая ступень выполнена в форме цилиндрической поверхности диаметром 20 мм, выполненная по 8 квалитету точности с шероховатостью не выше Ra 6,3 мм и длиной 46 мм. На ступени имеется шпоночный паз для передачи крутящего момента на вал габаритами 6х3,5х25 мм. Вторая ступень вала представляет собой цилиндрическую поверхность диаметром 25 мм. Длина этого участка составляет 23 мм. Данная поверхность входит в комплект основной базы, т.к сопрягается с подшипником. Поверхность должна быть выполнена по 7-му квалитету, а шероховатость поверхности данного участка детали должна составлять Ra 0,8. Второй и третий участки вала разделяет канавка диаметром 23 мм и шириной 3 мм. Третья ступень вала выполнена в виде цилиндрической поверхности диаметром 30 мм и длиной 45,5 мм. Поверхность является свободной, шероховатость не выше Ra 6,3 мм, с квалитетом не ниже 8. Третий и четвёртый участок вала разделяет канавка диаметром 24 мм и шириной 4 мм. Четвёртый участок представляет цилиндрическую поверхность, является служебным и входит в комплект вспомогательной базы. Имеет диаметр 26 мм и длину 27 мм. Выполнять по 7 квалитету с шероховатостью Ra 0,8. На поверхности имеется шпоночный паз габаритами 8х4х25 мм. Пятый участок аналогичен второму. Пятую и шестую ступень разделяет канавка диаметром 18 мм и шириной 2 мм. Шестая ступень представляет собой цилиндрическую поверхность диаметром 20 мм, выполненная по 7 квалитету точности с шероховатостью не выше Ra 6,3 мм и длиной 12,5 мм. По всей длине поверхности нарезана резьба М20. Поверхность является вспомогательной и предназначена для сопряжения со стопорной гайкой. На пятой и шестой поверхности содержится паз, служащий для фиксации стопорного кольца. Неуказанные предельные отклонения размеров h14, H14, IT14/2. Шероховатость не более Ra 6,3 мм. Вал имеет 24 поверхности. Поверхности 2,3,4,6,14,15,16,18,19,23 являются сопрягаемыми, остальные свободными. На размеры всех шпоночных пазов назначить допуск JS8, шероховатость Ra 1,25. Канавки обработать с допусками на диаметр и ширину JS12 и JS14 соответственно. На поверхности 2,14 назначить отклонение биения, а на поверхности 18 отклонение соосности относительно базы А.   Рисунок 1. Поверхности детали Вал выполнен из стали Ст5 ГОСТ 380-2005. Масса детали была рассчитана в САПР «Компас 3D» путём построения модели и равняется 0,71 кг.  Рисунок 2. 3D модель Так как на остальных поверхностях требования к точности формы и взаимного расположения поверхностей отсутствуют в явном виде, следовательно, их нужно принимать в пределах допусков на соответствующие размеры. Чертеж соответствует требованиям ЕСКД. Видов и сечений достаточно для понимания конструкции детали. Размеров достаточно для изготовления. 2. Определение типа производства.Для определения типа производства, используем методические указания [1]. Пользуясь условиями классификации деталей, отнесем крышку к легким по массе (M=0,71 кг). Далее с учетом годовой программы выпуска N= 2500 штук, по табл. 1 [1], примем тип производства серийным. Воспользуемся формулой (4) из [1] и рассчитаем для условий серийного производства размер партии одновременно обрабатываемых заготовок, предварительно допустив, что для бесперебойной работы сборочного цеха должен быть запас готовых деталей на 15 дней, тогда 𝑛=𝑎𝑁/253=15∗2500/253=148 шт. Примем к исполнению для дальнейших расчетов n=150 шт. Такое количество позволит каждый месяц запускать в производство две партии деталей общим количеством 300 шт. Соразмерив величину n с данными табл. 3 [1], будем считать производство среднесерийным. 3. Выбор заготовки.Заготовки валов подобной формы при серийном их выпуске обычно получают литьем штамповкой или прокатом. Штамповки применяются для изготовления деталей из пластических металлов более сложной, чем у отливок, конфигурации. При штамповке возможно получение отверстий любой формы и конфигурации. Заготовка-штамповка отличается малой шероховатостью поверхности, высокой точностью, малыми значениями припусков на обработку и самой высокой стоимостью. Заготовки-штамповки применяют в тех случаях, когда имеются поверхности, которые невозможно обработать механически, но требуется их высокое качество; Сортовой прокат. Его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Существенным недостатком является низкий коэффициент использования материала. Используя ГОСТ 7505-89, табл. 3, найдем припуски для размеров заготовок. При горячей штамповке на молотах или прессах припуск на диаметр заготовки равен 0,6мм на поверхностях вращения и 0,9мм на торцы вала.  Рисунок 3. Припуски при штамповке Ориентировочная стоимость заготовки по методике [2, с. 31-39] составит, руб: 𝑆заг=(Сб∗𝑀з/1000)∗𝑘𝑇∗𝑘𝐶∗𝑘В∗𝑘М∗𝑘П−(𝑀з−𝑀д)∗(Сотх/1000) Где, для штамповки Сб – базовая стоимость 1 т штамповки; Сб =30000 руб; Мз – масса заготовки, кг; Мз = 1,12 кг; Мд – масса готовой детали, кг; Мд = 0,71 кг; kТ, kС, kВ, kМ, kП – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства kТ = 1; kМ = 1; kC = 0,75 и kВ = 1,33; kП = 1; CОТХ – цена 1 т отходов, руб. Сотх = 17000 руб. 𝑆заг=  ∗1∗0,75∗1,33∗1∗1−(1,12−0,71)∗ ∗1∗0,75∗1,33∗1∗1−(1,12−0,71)∗ =33,516-6,97 =26,546 руб =33,516-6,97 =26,546 рубПрипуск на обтачивание заготовки после проката на диаметр равен 3,5 мм [номер ссылки] , а значит диаметр заготовки будет составлять 33,5мм или округляя до ближайшего стандартного значения диаметра проката 34мм ГОСТ 2590-2006 Стоимость заготовок из проката рассчитывается по формуле  где М — затраты на материал заготовки, руб.; Со.з. — технологическая себестоимость правки, калибрования, разрезки, руб. Затраты на материалы и технологическая себестоимость рассчитывается по следующим формулам:  где Q — масса заготовки (рассчитывается через объем и плотность материала заготовки; размеры выбираются по соответствующему ГОСТу) , кг; S — цена 1 кг материала заготовки, руб.; q — масса детали, кг; Sотх — цена 1 кг отходов, руб. В отходы включается не только разность между массой заготовки и детали (стружка), но и остаток прутка, образующийся из-за того, что длина заготовки и длина прутка не кратны. Сталь горячекатаная круглая по ГОСТ 2590–88 поставляется в прутках длиной 2…6 м.  кг кг  где Сп.з. — приведенные затраты на рабочем месте, руб./ч; tшт.(шт-к) — штучное или штучно-калькуляционное время выполнения заготовительной операции, мин. Значения приведенных затрат Сп.з на рабочем месте в условиях различных предприятий не одинаковы. Их можно получить при прохождении студентами производственной практики на предприятиях. Штучное или штучно-калькуляционное время tшт.(шт-к) Заготовку из проката будем отрезать на абразивно-отрезных станках, поэтому имеем следующие значения Спз и Тшт: Спз=121 коп./ч.; Тшт=0.26 мин.   Для изготовления детали штамповкой, необходимо учесть ещё массу факторов, которые в итоге скажутся на конечной стоимости изделия, поэтому вариант получения заготовки прокатом будем считать наиболее приемлемым. 4. Выбор способов обработки поверхностей и назначение технологических баз.Согласно чертежу и техническим требованиям на изготовление детали обработке подлежат все поверхности. Торцы 1 и 24 имеют 14 квалитет и шероховатость 6,3 мкм, выбираем обработку точение однократное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси вала (ось x). Поверхность 2 имеет 8 квалитет и шероховатость 6,3 мкм, выбираем обработку растачивание однократное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x), базовые поверхности 6 и 18. Также поверхность шлифуется до нужной степень точности. Поверхности 3,4,15,16 имеют 8 квалитет и шероховатость 1,25 мкм, выбираем обработку фрезерование двухкратное и лишаем заготовку 6 степеней свободы с возможностью вращения вокруг оси крышки (ось x). Также поверхность шлифуется до нужной степень точности. Поверхность 5 имеет 14 квалитет и шероховатость 6,3 мкм, выбираем обработку растачивание однократное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x). Поверхность 6 имеет 7 квалитет и шероховатость 0,8 мкм, выбираем обработку точение трёхкратное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x). Также поверхность шлифуется до нужной степень точности. Поверхности 7,8,9,11,12,13,20,21,22,17 имеют 14 квалитет и шероховатость 6,3 мкм, выбираем обработку точение однократное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x). Поверхность 10 имеет 8 квалитет и шероховатость 6,3 мкм, выбираем обработку точение двухкратное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x), базовые поверхности 6 и 18. Также поверхность шлифуется до нужной степень точности. Поверхность 14 имеет 7 квалитет и шероховатость 0,8мкм, выбираем обработку точение трёхкратное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x), базовые поверхности 6,18. Также поверхность шлифуется до нужной степень точности. Поверхность 18 имеет 7 квалитет и шероховатость 0,8 мкм, выбираем обработку точение двухкратное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x). Также поверхность шлифуется до нужной степень точности. Поверхность 19 имеет 14 квалитет и шероховатость 6,3 мкм, выбираем обработку фрезерование однократное и лишаем заготовку 6 степеней свободы. Поверхность 32 имеет 7 квалитет и шероховатость 6,3 мкм, выбираем обработку точение двухкратное и лишаем заготовку 5 степеней свободы с возможностью вращения вокруг оси крышки (ось x), также нарезается резьба резьбовым резцом.  Рисунок 4. Поверхности Таблица 1 Способы обработки поверхностей и технологических баз

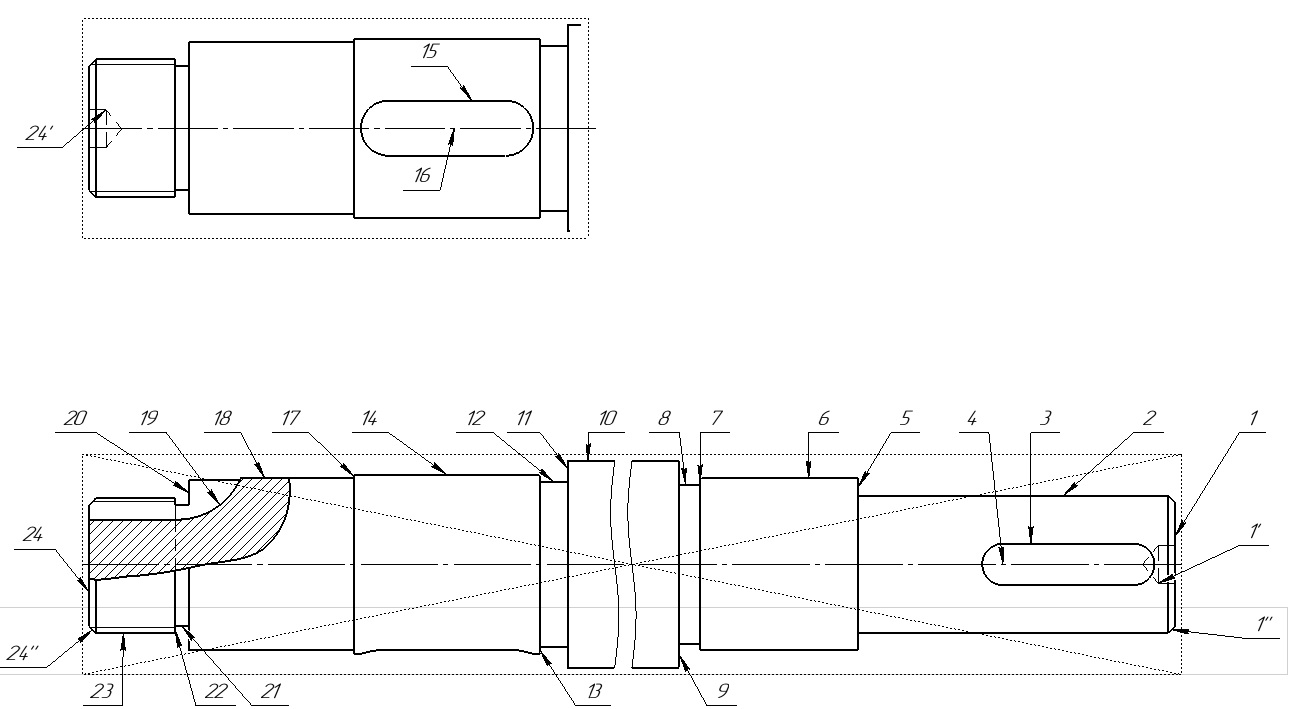

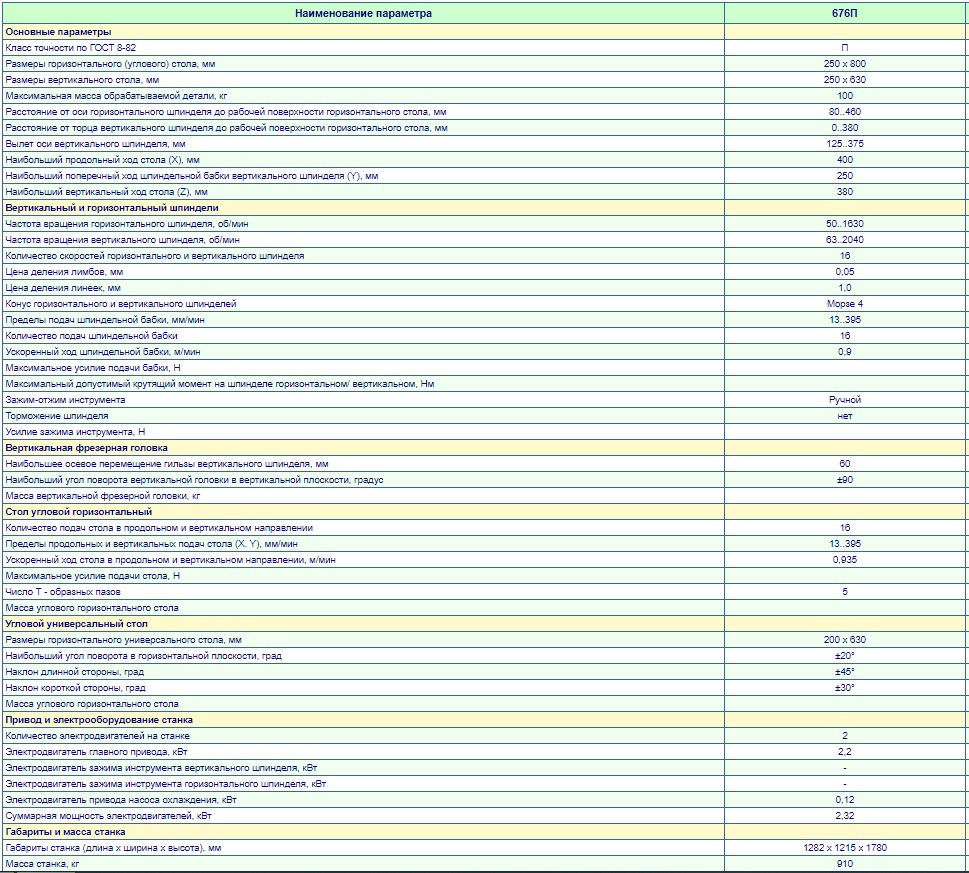

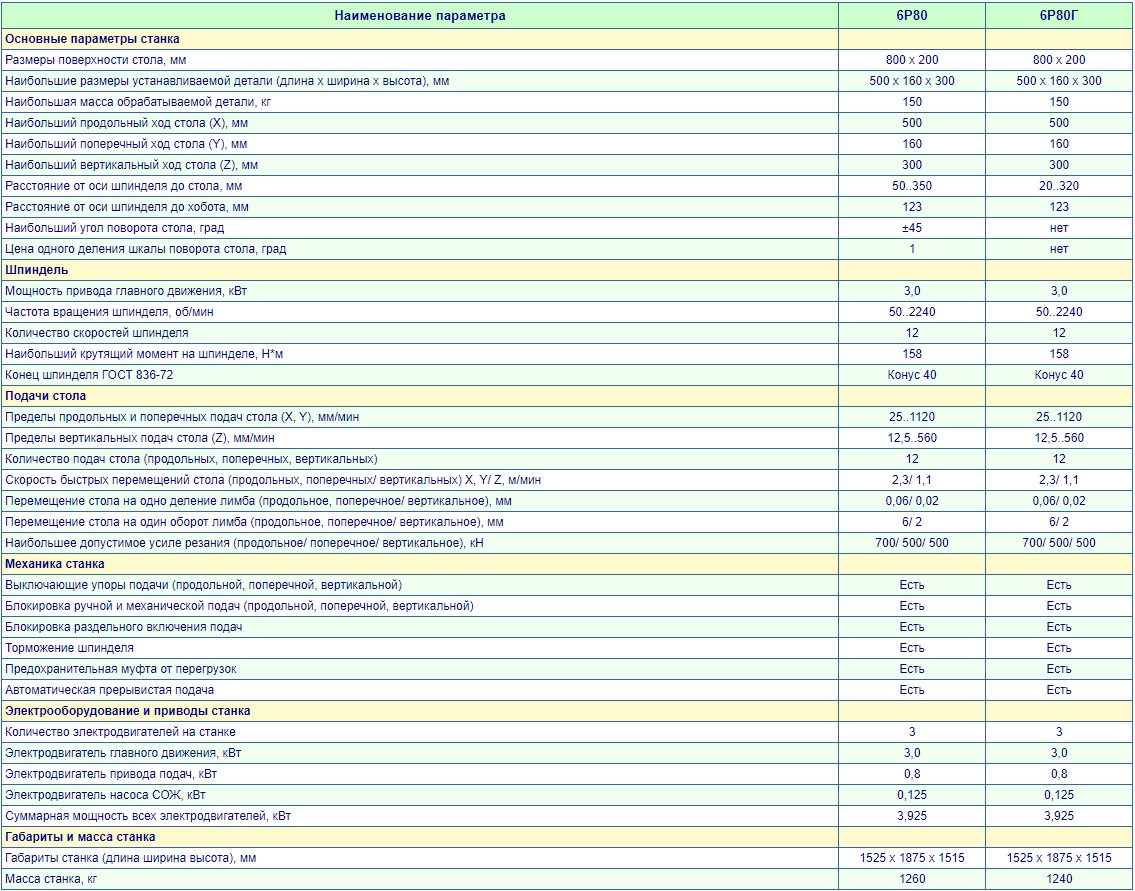

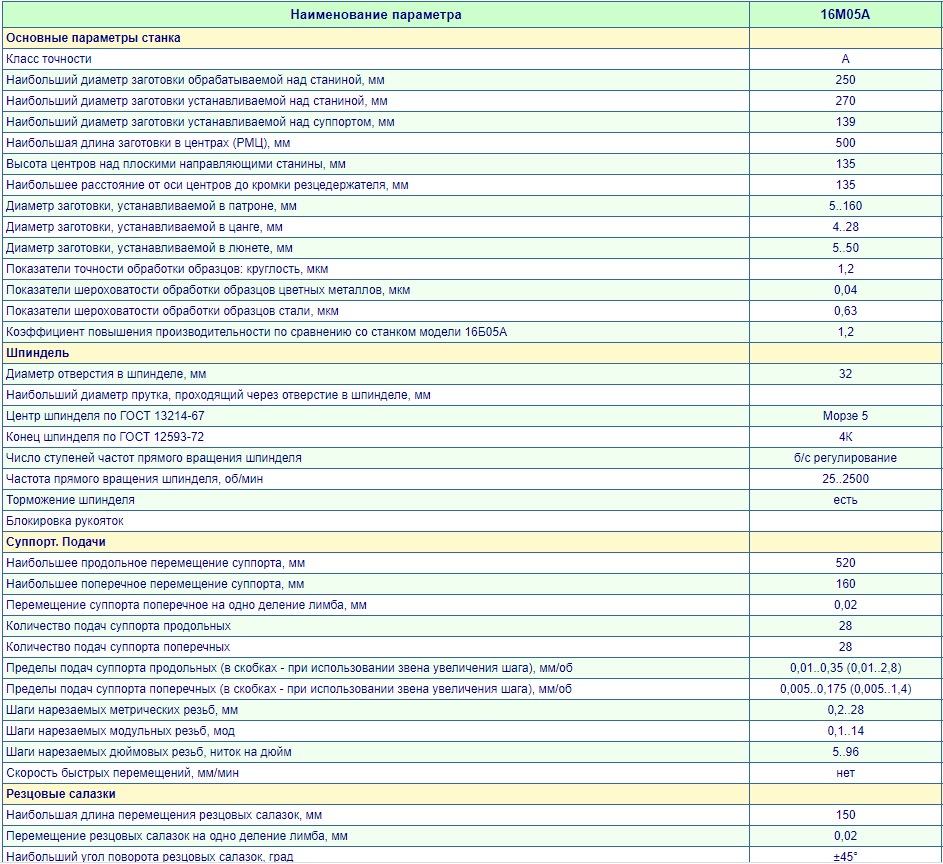

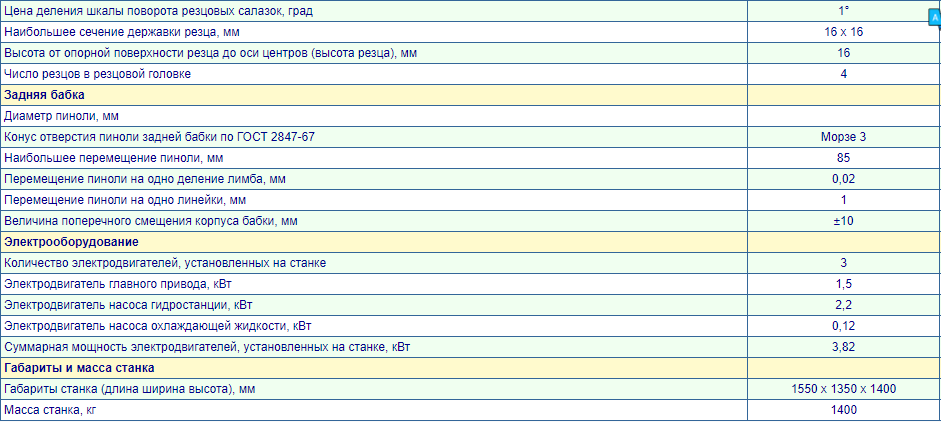

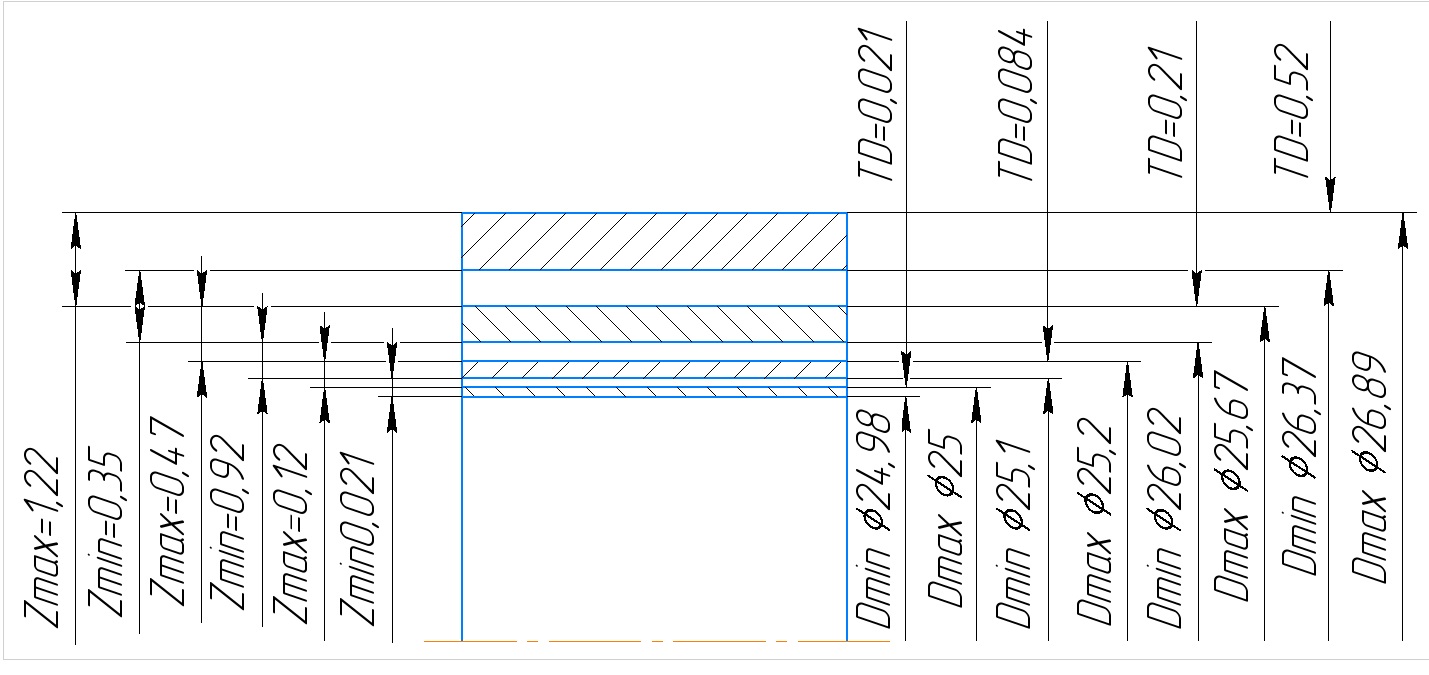

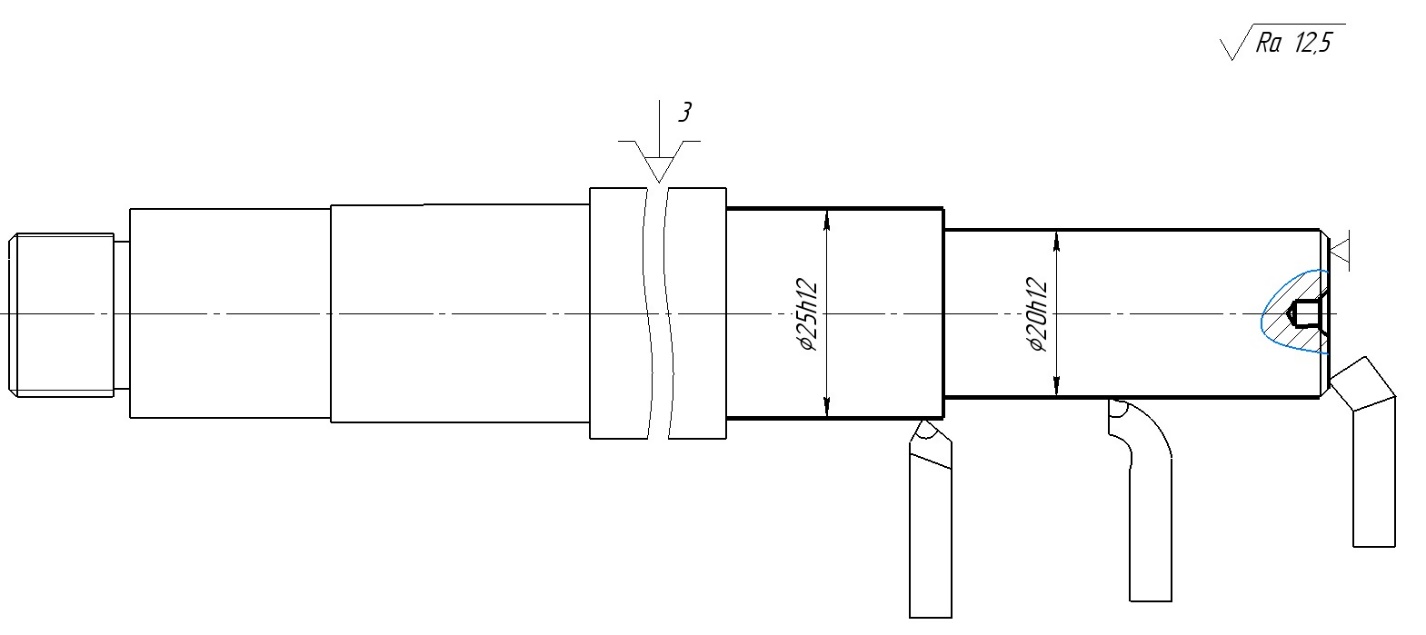

5. Выбор станковВыбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и форм, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений: • Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки; • Соответствие станка по производительности заданному масштабу производства; • Возможность работы на оптимальных режимах резания; • Соответствие станка по мощности; • Возможность механизации и автоматизации выполняемой обработки; • Наименьшая себестоимость обработки; • Реальная возможность приобретения станка; • Необходимость использования имеющихся станков. Для токарной обработки детали, сверления отверстий (поверхности 1,2,5,6,7,8,9,10,11,12,13,14,17,1820,21,22,23,24) и нарезания резьбы используем станок 16М05А. Для создания пазов используем шпоночно-фрезерный станок 676П и горизонтально-фрезерный 6Р80. По ГОСТ 2675-80 выбираем трехкулачковый патрон типа 7100-0015. Выбираем центровочное сверло 2317-0114 ГОСТ 14952-75 Выбираем проходной упорный резец 2101-0501 ГОСТ 18870-73 Выбираем резец для нарезания резьбы – резец резьбовой наружный 2660-0003 ГОСТ 18885-73 (Т15К6) Выбираем фрезу шпоночную для шпоночного паза на 1 ступени (поверхности 3,4) –ГОСТ 17025-71 (Т15К6) Выбираем фрезу концевую для для шпоночного паза на 4 ступени (поверхности 15,16) – 2234-0363 ГОСТ 17025-71 (Т15К6) Выбираем фрезу дисковую для для шпоночного паза на 5,6 ступени (поверхность 19) –2250-0116 ГОСТ 3964-69 (Т15К6) Выбираем рифлёный центр - Центр А-1-1-Н рифлёный ГОСТ 8742-75 Выбираем вращающийся центр - Центр А-1-1-Н ГОСТ 8742-75 Выбираем цанговый зажим для фрезы 2220-0009- Патрон 1-30-8-90 ГОСТ 26539-85 Выбираем цанговый зажим для фрезы 2234-0355 - Патрон 1-30-6-90 ГОСТ 26539-85 Выбираем оправку для дисковой фрезы- Хвостовик 1-45 ГОСТ 25827-93 Комплект аналогичных левых резцов     7. Уточненный расчет припусковОпределим общий и промежуточные припуски, необходимые для механической обработки цилиндрических поверхностей для посадки подшипников. Согласно принятому маршруту обработки поверхность необходимой точности получают в 3 перехода – черновым, получистовым и чистовым точением. Обработка ведется в 2 установа с базированием по необработанной поверхности, а затем обработанным начерно торцам заготовки Внесем исходные данные по [3] в таблицу 4 и рассчитаем величину минимальных припусков, мкм:  Для чернового точения  мкм мкмДля получистового точения  мкм мкмДля чистового точения  мкм мкмТаблица 3 Карта расчета припусков на обработку отверстия Ø25h7

Для проверки правильности выполненных расчетов воспользуемся равенством:  где: 2zобщmax – максимальный общий припуск на обработку, мкм, 2zобщmin – минимальный общий припуск на обработку, мкм, Тзаг – допуск на размер заготовки, мкм, Тдет – допуск на размер детали, мкм, Подставив значения в равенство , получим: 1887= 1388 + (520-21) 1887 = 1388+499=1887 мкм 2z1max – 2z1min = 1887 – 1388 = 499 мкм Определим общий номинальный припуск: 2Zобщ = 2Zобщmin + (ESзаг – ESдет) = 1388 + (260- 21) = 1627 Номинальный диаметр отверстия в заготовке Dзаг = Dдет – 2Zобщ = 25 + 1,63 = 26,63 Внесем соответствующие изменения в чертеж заготовки, диаметр 26,63±0,26.  Рисунок 5. Схематичное расположение припусков 8. Режим обработки, силы и моменты резанияОперация 005 – токарная. Выполняется на токарно – винторезном станке 16М05А в один установ. На рабочих позициях обрабатывают цилиндрическую поверхность, подтачивают правый торец, производят центровое сверление и протачивают цилиндрическую поверхность. Деталь обрабатывается резцами из сплава Т15К6. Рассмотрим подробно точение черновое цилиндрической поверхности под подшипник диаметром 25. Точить начерно цилиндрическую поверхность под подшипник, обеспечивая точность размера. Припуск и глубина резания t составляет 0,5 мм. Подачу примем по [4] S = 0,2 мм/об. t=  Скорость резания  Cv – коэффициент, скорости резания, равный 350 xv, yv, m – показатели степеней, равные 0,15; 0,35 и 0,2   – коэффициент, учитывающий свойства обрабатываемого материала, равный 1,32 – коэффициент, учитывающий свойства обрабатываемого материала, равный 1,32 – коэффициент, учитывающий поверхности заготовки, равный 0,9 – коэффициент, учитывающий поверхности заготовки, равный 0,9 – коэффициент, учитывающий влияние инструментального материала, равный 0,85 – коэффициент, учитывающий влияние инструментального материала, равный 0,85 – коэффициент, учитывающий параметры резца, равный 0,9 – коэффициент, учитывающий параметры резца, равный 0,9  – стойкость инструмента в многоинструментальной наладке – стойкость инструмента в многоинструментальной наладке  Где T – стойкость до затупления в одноинструментальной наладке, равная 80 мин, а  – коэффициент многоинструментальности, равный при 2 инструментах 1,5. – коэффициент многоинструментальности, равный при 2 инструментах 1,5. мин минТогда скорость резания при обработке внешней цилиндрической поверхности равна  А частота вращения шпинделя  Примем по паспорту станка ближайшую меньшую частоту вращения n = 2000 мин-1, при этом действительная скорость резания  Тангенциальная составляющая сил резания при точении:   – коэффициент сил резания, равный 300 – коэффициент сил резания, равный 300xp, yp, и пр – показатели степени, равные 1; 0,75 и 0 Кр – поправочный коэффициент, равный 1,55  Эффективная мощность при точении  Мощность главного привода станка 16К20 N=11 кВт. С технической стороны этот станок соответствует требованиям рационального выполнения данной токарной операции. 9. Размерные и точностные расчеты технологических процессовПроверим обеспечивается ли точность размера  при черновом точении цилиндрической поверхности под подшипник на операции 005. при черновом точении цилиндрической поверхности под подшипник на операции 005.Условие обработки без брака -  (Td=0.05 допуск на выполняемый размер) (Td=0.05 допуск на выполняемый размер)Суммарная погрешность обработки, мкм:  Где:  -погрешность, связанная с деформациями системы СПИД, мкм. Для принятой схемы обработки -погрешность, связанная с деформациями системы СПИД, мкм. Для принятой схемы обработки  возникает из-за взаимных отжатий резцов и оправки в шпинделе передней бабки. По [3] при составляющей Py= возникает из-за взаимных отжатий резцов и оправки в шпинделе передней бабки. По [3] при составляющей Py=     - погрешность настройки станка на размер обработки плоских поверхностей, мкм. - погрешность настройки станка на размер обработки плоских поверхностей, мкм. Коэффициенты  и и  учитывают отклонения закона распределения элементарных величин учитывают отклонения закона распределения элементарных величин  и и  от нормального, от нормального, -погрешность регулирования. При настройке станка по эталону с контролем металлическим щупом -погрешность регулирования. При настройке станка по эталону с контролем металлическим щупом  мкм. Для размера до 140 и при возможной точности станка j T10 мкм. Для размера до 140 и при возможной точности станка j T10  . .В таком случае  =16,01 =16,01  - погрешность установки отсутствует. - погрешность установки отсутствует. - погрешность обработки, вызываемая размерным износом инструмента - погрешность обработки, вызываемая размерным износом инструмента  В этом выражении L- длина резания,м;  -относительный износ резцов, мкм/м. При точении партии деталей n=148шт. со скоростью V=78,5 м/мин и времени обработки t=0.09 мин. -относительный износ резцов, мкм/м. При точении партии деталей n=148шт. со скоростью V=78,5 м/мин и времени обработки t=0.09 мин.L=n*V*t=148*78,5*0.09=1045,62 м Величина  мкм/км мкм/кмТогда  . . - погрешность, связанная с температурными деформациями системы СПИД, мкм. За время операционного цикла t/tш=0,09/0,88=0,06 резец и заготовка не успевают разогреваться на столько, чтобы существенно изменить свои размеры. Поэтому - погрешность, связанная с температурными деформациями системы СПИД, мкм. За время операционного цикла t/tш=0,09/0,88=0,06 резец и заготовка не успевают разогреваться на столько, чтобы существенно изменить свои размеры. Поэтому  =0 =0 -погрешность, связанная с геометрическими неточностями станка, мкм. Значение -погрешность, связанная с геометрическими неточностями станка, мкм. Значение  Таким образом  Поскольку технологический допуск на размер равен 0,041, то условие обработки без брака выполняются. 10. Качество поверхностиСогласно технологическому процессу отверстие после черновой обработки должно иметь шероховатость поверхности Ra=6,3 мкм. Величину шероховатости при растачивании поверхности определяют по формуле [3];   Таким образом, в процессе обработки будет обеспечиваться заданная шероховатость торца. 11. Техническое нормированиеВыполнить расчет производительности и определить зарплату рабочего за выполнение чернового точения отверстия под подшипник операции 005. При черновом точении отверстия S=0.2 мм/об и частоты вращения шпинделя n=2000 мин-1 а длина обработки l=26 мм. Пользуясь [5] найдём   = ( = ( + + )*(1+ )*(1+ Рассчитаем вспомогательное время  Для этого в [5] найдём установочное, операционное и время на контрольные измерения Для этого в [5] найдём установочное, операционное и время на контрольные измерения  соответственно. соответственно. = = + + + + =0,9+(0,15+0,03)+((0,045+0,05)+(0,11+0,13+0,18+0,21)+0,13)=0,9+0,18+0,855=1,935 мин =0,9+(0,15+0,03)+((0,045+0,05)+(0,11+0,13+0,18+0,21)+0,13)=0,9+0,18+0,855=1,935 минНайдём в том же справочнике время цикла автоматической работы станка   =2,649+0,695=3,34 мин =2,649+0,695=3,34 минДалее время на организационное и техническое обслуживание рабочего места, отдых и личные потребности в процентах от оперативного времени  . . Подставим в формулу штучного времени найденные значения.  =(3,34+1,935)*(1+0,04)=5,486 мин =(3,34+1,935)*(1+0,04)=5,486 мин Для условий серийного производства по тем же нормативам устанавливают подготовительно-заключительное время  операции и штучно-калькуляционное время операции и штучно-калькуляционное время  Из [5]   Зарплата токаря III разряда за обработку одной детали  Где К- минутная ставка станочника. (К=2,68 коп/мин) Часовая норма выработка на операции 005.  12. Проектирование технологической операции Рисунок 6. Операция 005 Рассмотрим подробно операцию 005 токарную, на которой, согласно маршруту обработки производится обработка цилиндрической поверхности под подшипник, черновое точение. Предварительную обработку поверхностей, с оставлением небольших припусков для чистовой обработки, целесообразно выполнить точением. При этом легко будут достигнуты точность размеров, соответствующая 14 квалитету, и шероховатость в пределах Ra 10 – 6,3. Для точения поверхности под подшипник Ø25h12 подходит однократное точение, которое обеспечит заданную точность размера и шероховатость Ra12,5. С учетом серийности производства обработка производится на токарном станке модели 16М05А, заготовка базируется в 3-кулачкового патроне, который закреплен в шпинделе. Деталь обрабатывается резцами с пластинами из твердого сплава Т15К6. Операция включает 3 перехода. Переход 1 - точение правого торца однократное. Переход 2 – центровое сверление правого торца. Переход 3 – черновое точение цилиндрической поверхности. ЗаключениеВ данном расчетно-графическом задании я получил навыки самостоятельной работы и закрепил знания, полученых при изучении данной дисциплины “основы технологии машиностроения”, разработал комплекс вопросов, связанных с механической обработкой одной детали (Вал редуктора) средней сложности в условиях , соответствующих серийному производству заготовки, разработал маршрутный технологический процесс, произвел расчет припусков, режимов резания, технического нормирования времени. Список литературыНачало технологического проектирования. Учебное пособие., Л.В. Лебедев- Белгород, БТИСМ, 1992.-81 c. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения:4е-изд., перераб. и доп.-Мн.:Выш. Школа, 1983г. Справочник технолога-машиностроителя. В 2-х т.Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. -4-е изд., перераб. и доп.-: Машиностроение, 1986. 656 c., ил. Справочник технолога-машиностроителя. В 2-х т.Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. -4-е изд., перераб. и доп.-: Машиностроение, 1986. 648 c., ил. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч.1. (1974) Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч.2. (1990) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||