Практическая работа по описанию сплава. Практическая работа сплав 8030. Основы технологии заготовительного литья

Скачать 347.74 Kb. Скачать 347.74 Kb.

|

|

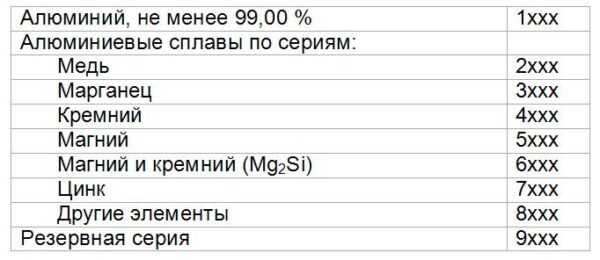

ЗАДАНИЕ К ПРАКТИЧЕСКОЙ РАБОТЕ№ 1 ХАРАКТЕРИСТИКА АЛЮМИНИЕВОГО СПЛАВА 8030 тема «ОСНОВЫ ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ЛИТЬЯ» дисциплина СОДЕРЖАНИЕ 1. Классификация сплава 8030 3 2. Влияние состава сплава на его свойства 5 3. Область применения, дефекты сплава 7 Список использованных источников 9 1. Классификация сплава 8030Для обозначения деформируемого алюминия и деформируемых алюминиевых сплавов применяется международная цифровая система из четырех цифр:  Первая цифра “1” указывает серию марок технического алюминия. Признаком, по которому алюминиевый сплав относится к одной из серий от 2ххх до 8ххх, является легирующий элемент с максимальным средним (номинальным) содержанием. Вторая цифра В марках алюминия серии 1ххх обозначения, которые имеют вторую цифру от 1 до 9 указывают на специальный контроль одной или более индивидуальных примесей. В сплавах серий от 2ххх до 8ххх вторая цифра в обозначении сплава указывает на модификацию сплава. Если вторая цифра является нулем, то это указывает на первоначальный, базовый сплав. Цифры от 1 до 9 указывают, соответственно, модификацию базового сплава. Третья и четвертая цифры Серия 1ххх включает нелегированный алюминий с естественным уровнем примесей. Последние две цифры (10хх) применяются для обозначения минимально допустимого содержания алюминия в различных вариантах нелегированного алюминия. Обычно их называют марками алюминия. Эти две последние цифры совпадают с последними цифрами минимального содержания алюминия, который указывается до ближайшего 0,01 %. Например, при содержании алюминия не менее 99,80 % марка алюминия имеет обозначение 1080. Последние две цифры в обозначениях сплавов серий от 2ххх до 8ххх не имеют никакого физического или химического смысла, а просто идентифицируют различные сплавы внутри группы. Серии 8ххх – все остальные алюминиевые сплавы Эта серия включает недавно разработанные сплавы, главные легирующие элементы которых отличаются от главных элементов других серий или по другим причинам не могут быть включены в «традиционные» серии. Например, в эту серию включены, в том числе сплавы с литием для аэрокосмической промышленности (например, 8090); сплавы с содержанием железа более 1 % для изготовления алюминиевой фольги (например, 8006, 8011, 8079, 8111); сплавы, которые применяют для изготовление алюминиевых проводов (например, 8017, 8030, 8076, 8177). Литий имеет значительно более низкую плотность, чем алюминий (0,53 г/см³), а его растворимость в алюминии относительно велика. Поэтому он может легировать алюминий в больших количествах и обеспечивать значительное снижение плотности алюминиевого сплава – до 10 % по сравнению с другими алюминиевыми сплавами. 2. Влияние состава сплава на его свойстваСостав сплава 8030

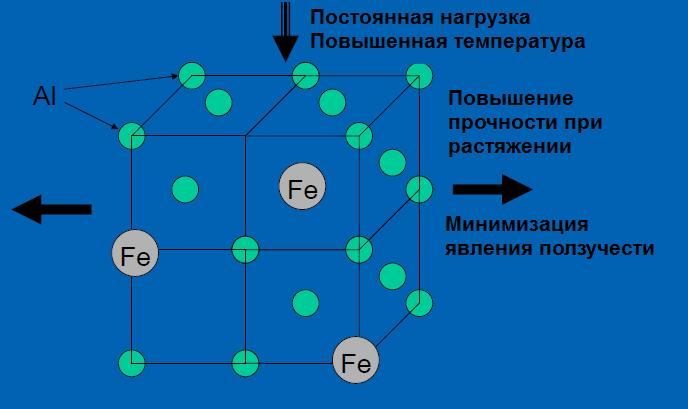

Деформируемые конструкционные алюминиевые сплавы – это, главным образом, сплавы алюминия с четырьмя компонентами: Cu, Mg, Zn и Si, к числу которых относительно недавно добавились Li и Ag. Все перечисленные компоненты выбраны по одному признаку – они имеют наибольшую по сравнению с другими известными элементами растворимость в твердом алюминии, резко снижающуюся с понижением температуры, в результате чего при охлаждении сплавов с этими компонентами из твердого раствора выделяются интерметаллидные фазы, а при нагреве – растворяются. В зависимости от того, какие примеси присутствуют в алюминии, наблюдаются изменения его коррозионных, физических, механических и технологических свойств. Большинство примесей отрицательно сказываются на электропроводности алюминия. Наиболее распространенные примеси: железо, кремний. Железо, наряду с электропроводностью, снижает пластичность и коррозионную стойкость, повышает прочностные свойства алюминия. Присутствие железа в сплавах алюминия с кремнием и магнием отрицательно сказывается на свойствах сплава. Только в тех сплавах алюминия, где присутствует никель, железо считается полезной примесью. Наиболее распространенная примесь в алюминиевых сплавах – кремний. Данный металл, а также медь, магний, цинк, марганец, никель и хром вводят в алюминиевые сплавы как основные компоненты. Марганец повышает коррозионную стойкость. Кремний является основным легирующим элементом в ряде литейных алюминиевых сплавов (силуминов), поскольку он участвует в образовании эвтектики. Ni, Ti, Сг, Fе повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Вместе с тем магний и марганец снижают тепло– и электропроводность алюминия, а железо – его коррозионную стойкость. 3. Область применения, дефекты сплаваДанный сплав в основном применяют в передаче электроэнергии, используют различные модификации электропроводов. Алюминиевые жилы из сплавов 8030 имеют более высокую стойкость к ползучести, которая близка к той, которой обладают медные жилы. Это достигается, в основном, за счет повешенного содержания железа (рисунок 1).  В настоящее время для изготовления алюминиевых кабелей и проводов применяются только два алюминиевых сплава – 8030 и 8176. Провода и кабели из алюминиевых сплавов 8030 и 8176 применяют в основном, начиная с размера 8. Такие кабели применяют для подключения крупных бытовых потребителей электроэнергии, таких как сушилки, бойлеры, кондиционеры, а также для подвода электроэнергии от общих сетей к распределительным щиткам индивидуальных домов. Для разводки внутренней проводки при строительстве новых домов алюминиевые провода и кабели с размерами 10 AWG и 12 AWG практически не применяются. За последние два десятилетия расширилось применение проводов и кабелей из алюминиевых сплавов 8030 и 8176 для подводящих (фидерных) линий подачи электроэнергии для высотных жилых, офисных зданий и дата-центров, а также крупных сооружений, например, стадионов. Виды дефектов и причины их образования. Зернистость поверхности. Из-за большого количества примесей (интерметаллидов) в сплаве при травлении на поверхности алюминия может образовываться так называемая зернистость. Ускоренная коррозия на поверхности металла из-за примесей в сплаве. Из-за большого кол-ва примесей может происходить ускоренная коррозия. Экструдированный алюминий под действием высокой температуры и давления может привариваться к стальной матрице. В результате на экстудированном алюминии остается след от этого налипа. Шероховатость. Этот дефект является следствием плохой обработки поверхности матрицы, а именно, матрица может быть отполирована недостаточно. Необходимо еѐ отполировать или выполнить какую-либо другую финишную обработку. Список использованных источников1. Елагин, В.И. Пути развития высокопрочных и жаропрочных конструкционных алюминиевых сплавов в XXI столетии [Текст]/ В.И. Елагин / Металловед. и терм. обр-ка металлов: науч.-техн. и произв. журн.,- №9.-2007. С. 3-11. 2. Арзамасов, Б.Н. Материаловедение /Б.Н. Арзамасов [и др.|. М., 2001. 3. ISO 209:2007 Алюминий и алюминиевые сплавы. Химический состав (Aluminium and aluminium alloys — Chemical composition) 4. ГОСТ Р 58019-2017. КАТАНКА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ МАРОК 8176 И 8030 | ||||||||||||||||||||||||||||||||||||||||||||||||||||