Материаловедение ответы на билеты. материаловедение (2). Особые электрические свойства

Скачать 121.64 Kb. Скачать 121.64 Kb.

|

|

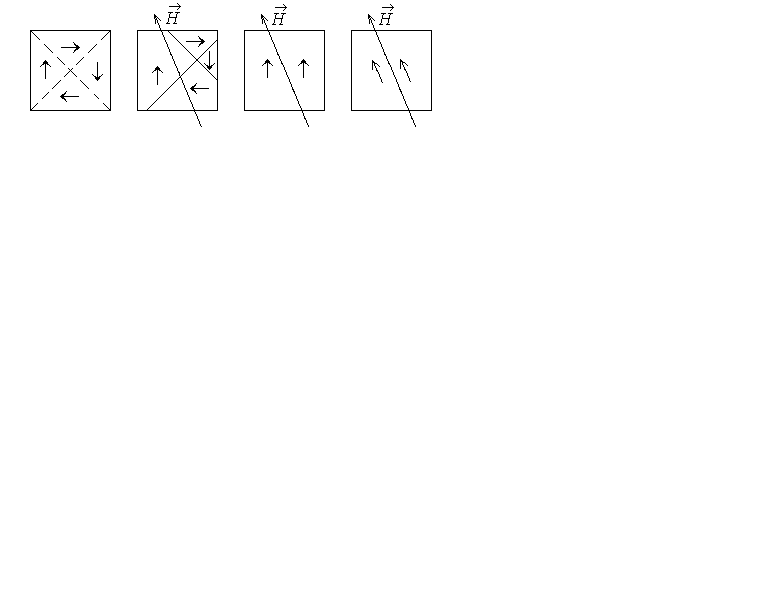

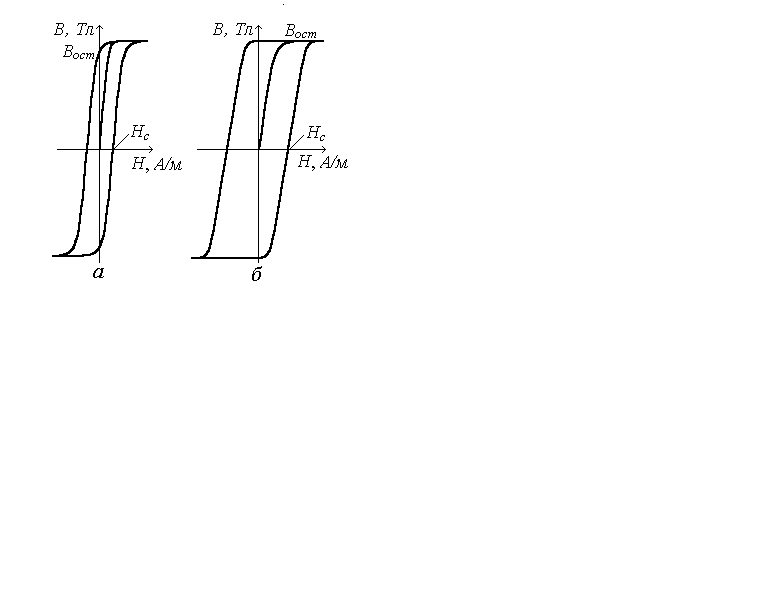

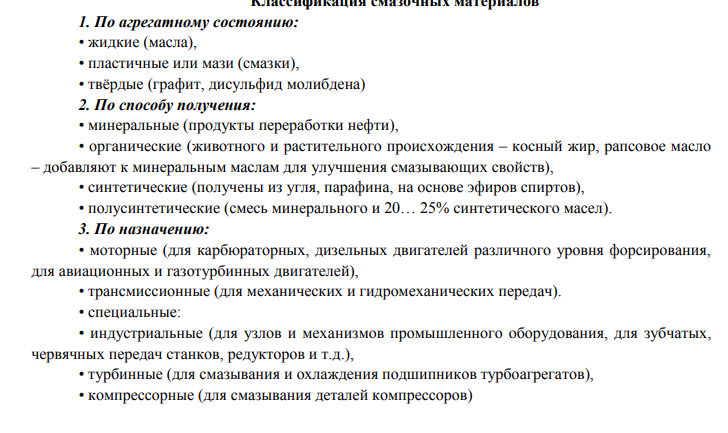

2 вопрос ОСОБЫЕ ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА Диэлектрики – это вещества, которые не проводят электричество полистирол, капрон, фенопласты, текстолит и т.д.) Металлические проводниковые материалы – это металлы и сплавы высокой проводимости: серебро, медь, бронза и латунь. Серебро применяется для изготовления неокисляющихся проводников электрических контактов ответственных приборов. Специальными методами из серебра изготовляют покрытия на меди, латуни и непроводящих материалах: керамике, стекле, полимерах. Медь имеет широкое применение благодаря высокой проводимости, хорошим механическим характеристикам, более низкой по сравнению с серебром стоимости. Для защиты меди от окисления токоведущие элементы серебрят. В отожженном виде медь (марки ММ) имеет более высокую проводимость, в нагартованном (марки МТ) — высокую прочность. Мягкую медь (марки МО, M1) применяют для изготовления жил обмоточных проводов. Медь марок М2, МЗ и М4 используют преимущественно для получения сплавов. В изделиях с повышенными механическими характеристиками используют латуни, кадмиевые и бериллиевые бронзы. Кадмиевую бронзу используют для изготовления троллей, скользящих контактов, мембран. Латуни применяют для изготовления различных токопроводящих деталей. Алюминий характеризуется достаточно высокой электропроводностью в сочетании с пластичностью и малой плотностью. Он более распространен в природе, чем медь, более стоек к коррозии. Промышленность выпускает сверхчистый алюминий марок А 999 и А 995, алюминий высокой чистоты марок А 99 и А 95. Их используют для изготовления электролитических конденсаторов, защитных кабельных оболочек. Из алюминия технических марок А85 и А7 изготавливают кабели, токопроводящие шины. Для соединения алюминиевых проводов применяют специальные припои, разрушающие в месте контакта пленку окислов с высоким электрическим сопротивлением. В ряде случаев используют биметаллическую проволоку, состоящую из стальной сердцевины и медной или алюминиевой оболочки. Покрытие наносят гальваническим способом или плакированием. Полупроводниковые материалы – это класс материалов с электронной проводимостью, характеризующихся большей удельной электропроводностью, чем металлы, но меньшей, чем диэлектрики. Для получения полупроводников с заданными удельными электросопротивлени-ем и типом проводимости осуществляют их легирование. Согласно химической классификации полупроводниковых материалов, их разделяют на два класса: — простые полупроводники, имеющие в своем составе один элемент (В, С, Si, Ge, Sn, Р, As, Sb, S, Se, Те, I); — сложные полупроводники, являющиеся химическими соединениями и сплавами. Германий (Ge) является одним из наиболее широко применяемых полупроводников, его используют для изготовления выпрямителей, транзисторов, диодов и др. Полупроводниковые приборы на основе кремния работоспособны при более высоких температурах (120— 150°С), чем германиевые (70—85°С). Нелегированный кремний применяют при создании силовых выпрямителей, стабилизаторов напряжения и др. Широко используются в электронной промышленности селен, теллур и их соединения Материалы с особыми магнитными свойствами 5.4.1. Магнитные стали и сплавы По магнитным свойствам материалы делят нам ферромагнетики, парамагнетики и диамагнетики. Наибольший технический интерес представляют ферромагнетики. В ферромагнетиках весь объем тела разделен на области – домены, разделенные узкими границами, называемыми стенками доменов. Размеры доменов составляют 0,01…0,1 мм. Каждый домен намагничен до насыщения и обладает определенным магнитным моментом. Направления этих моментов для разных доменов различны (рисунок 5.2), так что в отсутствие внешнего поля суммарный магнитный момент всего тела равен нулю. Действие внешнего поля  на разных стадиях процесса намагничивания различно. на разных стадиях процесса намагничивания различно. Рисунок 5.2. Схема процесса намагничивания ферромагнетика Вначале, при слабых полях, наблюдается рост доменов, магнитные моменты которых составляют наименьший угол с направлением внешнего поля, за счет доменов с неблагоприятной ориентировкой магнитных моментов путем движения стенок доменов. Всякая неоднородность структуры препятствует этому процессу. После того, как будут поглощены все домены с неблагоприятной ориентировкой магнитных моментов, в более сильных магнитных полях имеет место поворот магнитных моментов доменов в направлении поля. В результате этих процессов индукция магнитного поля  в ферромагнетике в зависимости от величины внешнего поля меняется нелинейно, достигает насыщения и при снятии внешнего поля остается остаточная магнитная индукция в ферромагнетике в зависимости от величины внешнего поля меняется нелинейно, достигает насыщения и при снятии внешнего поля остается остаточная магнитная индукция  (рисунок 5.3). (рисунок 5.3). При неоднократном изменении направления намагничивающего поля формируется замкнутая кривая намагничивания – петля гистерезиса.  Рисунок 5.3. Петли магнитного гистерезиса: а – магнитно-мягкий материал; б – магнитно-жесткий материал Напряженность магнитного поля, при которой магнитная индукция сводится к нулю, называется коэрцитивной силой Hс. Наклон зависимости величины магнитной индукции от напряженности магнитного поля определяет величину магнитной проницаемости материала:  , ,где 0 – магнитная постоянная. Произведение Вост × Нс называется магнитной энергией или энергией перемагничивания. Магнитно-мягкими называют материалы с высокой начальной магнитной проницаемостью и малой коэрцитивной силой (рисунок 5.3, а). Магнитно-твердыми материалами называют материалы с высокой коэрцитивной силой и малой начальной магнитной проницаемостью (рисунок 5.3, б). Для большинства магнитных материалов наблюдается линейная зависимость между начальной проницаемостью и коэрцитивной силой. К магнитно-мягким относятся такие материалы с однородной структурой, как техническое железо, электротехническая сталь (сплав железа с кремнием), альсиферы (сплавы Fe-Si-Al), пермалой (Fe+78,5 % Ni) и супермаллой (Fe-5 % Mo-79 % Ni). Техническое железо (марки Э, ЭА, ЭАА) используют для магнитопроводов постоянного тока (электромагниты, реле и т.п.). Недостатком чистого железа являются большие потери мощности из-за вихревых токов, возникающих при перемагничивании. Легирование стали кремнием значительно повышает электрическое сопротивление и снижает потери за счет вихревых токов. Кремний также повышает магнитную проницаемость и индукцию, снижает коэрцитивную силу и потери на гистерезис. Поэтому для использования в переменных магнитных полях (трансформаторы, электродвигатели и т. п.) используют электротехническую сталь. Электротехническую сталь принято маркировать буквой Э, первая цифра за которой соответствует содержанию кремния в процентах, вторая цифра – удельным потерям на перемагничивание (1 – нормальные удельные потери, 2 – пониженные, 3 – низкие), 0 в конце марки указывает, что сталь холоднокатаная текстурированная, 00 – холоднокатаная малотекстурированная. Следовательно, горячекатаными электротехническими сталями являются Э11, Э12, Э21, Э32, Э41, Э42, Э43, а холоднокатаными – Э1100, Э310, Э3100 и т. д. Пермаллои и альсиферы используют в слаботочной технике (радио, телеграф, телефон). При высоких частотах используют ферриты, обладающие очень высоким электрическим сопротивлением. Их получают спеканием порошков Fe2O3 и оксидов двухвалентных металлов ZnO, NiO, MnO и др. Для характеристики ферритов обычно используют начальную магнитную проницаемость, например 2000 НС, 6000 НМ (НС – означает никелькремниевый, НМ - никельмарганцевый). Для создания постоянных магнитов используют магнитно-жесткие материалы. Структура, обеспечивающая такие свойства должна быть очень неоднородной. Либо это мартенсит с большим числом дислокаций и границ зерен (стали У8-У10 либо хромистые стали типа ЕХ3, ЕХ5К5), либо это стареющие сплавы с мелкодисперсной распределенной в матрице второй фазой (сплавы системы Fe-Al-Ni-Co), либо сплавы с упорядоченной структурой (Co5Sm). Одним из очень эффективных материалов, используемых для этих целей являются литые сплавы системы Fe-Al-Ni-Co, содержащие 7-9 % Al, 12-19 % Ni, 14-40 % Co и 3-4 % Cu (ЮНДК15, ЮН14ДК25А, ЮНДК31Т3БА, ЮНДК40Т8АА, ЮНДК35Т5БА, ЮНДК35Т5АА – в порядке возрастания магнитной энергии от 6 до 40 кДж/м3). Их высокая магнитная энергия достигается в результате закалки с температуры 1250-1300 С и последующего старения при 600..650 С. Структура сплава после такой термической обработки состоит из ферромагнитной матрицы и ферромагнитных дисперсных частиц. Дефицит никеля и кобальта привел к созданию таких сплавов для постоянных магнитов, как 71ГЮ (71 % Mn, Al остальное), 70ГГл (системы Mn-Ga). 5.4.2. Сплавы с особыми упругими свойствами и заданным температурным коэффициентом теплового расширения. Прецизионные сплавы с высокими упругими свойствами используются в приборостроении для изготовления упругих чувствительных элементов. Эти сплавы подразделяют на фероромагнитные, с температурно-стабильным модулем упругости, и немагнитные, с низким модулем упругости. К ферромагнитным сплавам на основе системы Fe-Ni принадлежат элинвары 36НХ (36 % Ni и 12 % Cr), 42НХТЮ и 44НХТЮ (41,5…45,5 % Ni,; 5,0…5,9 % Cr; 2,2…3,0 % Ti; 0,4…1,0 % Al) практически не обладающие температурной зависимостью упругих модулей. Сплавы 42НХТЮ и 44НХТЮ подвергают термической обработке – закалке от 950 С и отпуску-старению при 700 С в течение 4 ч. Термическая обработка позволяет получать значения температурного коэффициента модуля Юнга в пределах 1,510-5 К-1 в интервале температур 20…100 С. К немагнитным аустенитным сплавам с низким модулем упругости относятся 36НХТЮ и 36НХТЮМ8. Зависимость расширения металла от температуры нагрева носит нелинейный характер. В сплавах Fe-Ni температурный коэффициент теплового расширения имеет аномалии, связанные с магнитным превращением. Это позволило создать сплавы с заданными коэффициентами теплового расширения. Сплав с 36 % Ni 36Н, называемый инваром, имеет минимальный температурный коэффициент теплового расширения ( = 1,510-6 К-1). Сплав с 42 % Ni имеет постоянный коэффициент теплового расширения в интервале температур от –80 до +100 С. Инвар, легированный кобальтом и медью, 32НКД (31,5…33 % Ni, 3,2…4,2 % Co и 0,6…0,8 % Cu) имеет еще более низкий коэффициент теплового расширения ( = 110-6 К-1) и называется суперинваром. Сплав 29НК (28,5…29,5 % Ni и 17…18 % Co) предназначен для пайки и сварки с термостойким стеклом, так как имеет такой же коэффициент теплового расширения ( = 4,5…6,510-6 К-1) и называется коваром. Сплав 47НД (46…48 % Ni и 4,5…5,5 % Cu) имеет такой же коэффициент теплового расширения, как платина и нетермостойкие стекла ( = 9…1110-6 К-1) и называется платинитом. Платинит используется для сварки и пайки с нетермостойкими стеклами в электровакуумной промышленности. В качестве терморегуляторов в приборостроении используют биметаллические пластинки, сваренные из двух материалов с различным значением коэффициента теплового расширения. Для этих целей обычно используют инвар 36Н, имеющий минимальное значение коэффициента, и сплаву с 25 % Ni, у которого коэффициент очень большой ( = 2010-6 К-1). При нагреве пластинка биметалла искривляется и замыкает или размыкает электрическую цепь. Вопрос 3 Моторные масла — масла, применяемые главным образом для снижения трения между движущимися деталями поршневых и роторных двигателей внутреннего сгорания. Назначение моторных масел состоит в уменьшении трения и износа деталей двигателя, отводе теплоты от горячих деталей, предохранении от коррозии, выносе продуктов износа из зон трения, герметизации сопряжения цилиндр – кольцо – цилиндр Старение масла происходит вследствие загрязнения его пылью, продуктами износа, сгорания топлива и физико-химических изменений углеводородов. Старение масла может вызвать: — закоксовывание поршневых колец; — заклинивание клапанов в направляющих втулках; — прогарание клапанов; — сокращение проходных сечений маслоприемников насосов, фильтров, каналов смазочной системы; — повышение коррозии деталей; — абразивный износ. Смазывающие свойства моторных масел Смазывающие свойства масел характеризуются маслянистостью. К смазывающим свойствам относят: • антифрикционные свойства. Они влияют на величину трения между деталями. • противоизносные. Они уменьшают износ деталей. • противозадирные. Они предупреждают задир и заедание трущихся деталей. Антипенные свойства моторных масел Во время работы двигателя масло непрерывно взбалтывается и разбрызгивается, в результате в масло попадает воздух, отработавшие газы. Выходя из масла, пузырьки воздуха образуют обильную пену. Образование пены является нежелательным, т.к.: • ухудшается смазывание деталей, • увеличивается расход масла, • уменьшается надёжность подачи масла, т.к. вместе с ним подаётся и большое количество воздуха Способность масла защищать металлические поверхности от электрохимической коррозии называется защитными свойствами. Существуют следующие виды моторных масел: 1. С улучшенными эксплуатационными свойствами: • загущённые масла (облегчают пуск двигателя в холодное время года, снижают износ двигателя при пуске, их можно применять всесезонно и в условиях Крайнего Севера) • долгоработающие масла (срок их замены увеличен до 20…25 тыс.км пробега за счёт эффективных присадок) • универсальные (единые) масла (могут применяться как для карбюраторных, так и для дизельных двигателей). • рабоче-консервационные масла. (Содержат антикоррозионные присадки. Эти масла не сливают перед постановкой автомобиля на хранение и не заменяют перед последующей его эксплуатацией) 2. Перспективные: • антифрикционные масла (обладают повышенными противоизносными свойствами) • синтетические масла (могут работать в большем диапазоне температур, обладают повышенными смазывающими свойствами) • полусинтетические. • Класс А – масла для бензиновых двигателей. • Класс В – масла для дизелей легковых автомобилей. • Класс Е – масла для дизелей грузовых автомобилей  Назначение присадок к моторным маслам заключается в улучшении природных качества масел (вязкостных, смазывающих, противоизносных), а также в придании маслам свойств, им не присущих («моющих», антикоррозионных, антиокислительных, противопенных). Различают следующие виды присадок: • Вязкостные присадки (полиизобутилен). Обладают высокой загущающей способностью. • Депрессорные присадки. Эти присадки понижают температуру застывания масла, что позволяет использовать их зимой при низких температурах. • Моющие присадки (зольные и беззольные). Препятствуют образованию смолистых соединений и их прилипанию к нагретым частям двигателя. • Антиокислительные присадки. Увеличивают химическую стабильность масла, т.е. препятствуют окислению масла до образования смолистых соединений и образованию нагара. • Антикоррозионные присадки. В их состав входят фосфор, сера, которые, вступая в химическую реакцию с металлом, образуют на поверхности деталей прочные плёнки, защищающие металлическую поверхность от коррозии. • Противоизносные присадки. Содержат соединения с хлором, фосфором и серой, которые вступают в реакцию с металлом и образуют на поверхности деталей плёнку, разделяющую поверхности трения и износа. • Противопенные присадки (кремнийорганические кислоты). Их действие основано на разрушении пузырьков воздуха, образующихся в масле Присадки к моторным маслам являются многофункциональными, т. е. улучшают качество масла сразу по нескольким направлениям. |