Механические свойства. Отчет Механические свойства. Отчет о лабораторной работе Получение пвхпластизолей и изучение их механических свойств

Скачать 51.82 Kb. Скачать 51.82 Kb.

|

|

Федеральное агентство по образованию Российской Федерации государственное образовательное учреждение высшего профессионального образования «Нижегородский государственный университет им. Н.И. Лобачевского» Химический факультет. Кафедра высокомолекулярных соединений и коллоидной химии Отчет о лабораторной работе «Получение ПВХ-пластизолей и изучение их механических свойств» Выполнил: студент гр. 02194Б Виноградова А.Н. Проверил: Рябов С.А. Нижний Новгород 2022 г Цель работы: Получить ПВХ-пластизоли и изучить их механические свойства (прочность при растяжении и процесс релаксации). Теоретическая часть: Пластизоли – концентрированные дисперсии частиц полимеров в органических жидкостях (жидком пластификаторе). Пластификаторы – специальные марки полимеров и органических жидкостей, в которых эти полимеры не набухают при комнатной температуре, но набухают при нагревании. Пластификатор должен обладать следующими свойствами: термодинамической совместимостью с полимером с образованием устойчивой композиции «полимер – пластификатор» при различных соотношениях компонентов; малой летучестью, отсутствием запаха, бесцветностью; химической стойкостью, в т.ч. устойчивостью к гидролизу; устойчивостью к нагреванию, воздействию света и погодных условий; способностью проявлять пластифицирующее действие не только при нормальной, но и при пониженных температурах; отсутствием горючести. Кроме того, пластификатор не должен экстрагироваться из изделий маслами, водой, моющими средствами, растворителями, а также ухудшать диэлектрические свойства полимера. Основную группу промышленных пластификаторов составляют эфиры фталевой кислоты и алифатических спиртов (фталаты), например, диоктилфталат (ДОФ). Способы пластификации: растворение полимера в растворе пластификатора; сорбция пластификатора полимером или полимерным материалом из эмульсий или растворов пластификатора; добавление пластификатора в мономерную смесь перед синтезом; введение пластификатора в эмульсию полимера перед его переработкой; непосредственная переработка полимера в пластификаторе. Введение пластификатора существенно изменяет весь комплекс свойств полимера. Большое значение с практической точки зрения имеет понижение температуры стеклования Тс и температуры текучести Тт полимера. Снижение температуры стеклования при введении пластификатора позволяет расширить температурную область высокоэластичного состояния полимера, т.е. повысить морозостойкость. Понижение температуры текучести и вязкости расплавов позволяет облегчить переработку полимеров. Наполнители – минеральные продукты, которые обычно добавляют в пластизоль, с одной стороны, чтобы придать новые свойства, с другой – снизить затраты. Наполнитель должен обладать следующими свойствами: постоянной гранулометрией (отсеивание частиц размером меньше или больше допустимого уровня); высокой белизной (для определенных применений); хорошей перемешиваемостью; чистотой (отсутствие примесей, наличие которых может повлиять на термостабильность пластизоля и цвет конечного продукта); слабым воздействием на уровне вязкости пластизоля, т.е. низким уровнем адсорбции пластификатора (за искл. отдельных случаев). В качестве наполнителей в пластизолях чаще всего используют мел и кальцит: средний диаметр их частиц находится в диапазоне от 2 до 15 мкм. Специальные добавки, используемые в пластизольных композициях: смазки, пигменты, растворители и агенты, понижающие вязкость, загустители, антистатики, усилители адгезии, фунгициды, инселтициды, порофоры, вспениватели, смачиватели. Для производства ПВХ-пластизолей используют гомо- и сополимеры винилхлорида с молекулярной массой (1.5-1.8)105. Пластизоль после непосредственного приготовления представляет собой подвижную систему, т.е. дисперсию частиц полимера в пластификаторе, содержащую необходимые компоненты для получения композиции с заданным комплексом свойств. После выдержки в течение 2 - 24 ч при комнатной температуре вязкость пасты несколько возрастает, происходит «созревание» пасты, частичное набухание полимера и увеличение объема частичек, что приводит к некоторому уменьшению свободного объема, а также происходит растворение низкомолекулярной фракции полимера в пластификаторе. В дальнейшем вязкость практически не меняется. При нагревании пасты ПВХ до 80 - 100°C начинается интенсивное поглощение пластификатора полимером, большая часть свободного пластификатора исчезает, вязкость растет. Система переходит из дисперсии в гелеобразную с полной потерей свойств жидкости. При продолжительном прогреве свободный пластификатор полностью исчезает, образуется эластичное тело. На этой стадии, называемой преджелатинизацией, материал выглядит совершенно однородным, однако изготовленные из него изделия не обладают достаточными физико-механическими характеристиками. Резкое увеличение прочности пластизоля происходит при достижении температуры 160 - 200°C – стадия желатинизации. Под желатинизацией пластизоля понимается процесс взаимного растворения полимер - пластификатор при повышении температуры до 160 - 200°C и образования после охлаждения готового изделия, представляющего собой однородное тело с равномерным распределением компонентов по всему объему и оптимальными механическими свойствами. Температуру, при которой происходит оптимизация всех характеристик пластизоля, называют «температурой сплавления». Механические свойства полимеров – это комплекс свойств, которые определяют механическое поведение при действии внешних сил. Под действием механических сил все тела деформируются, а при больших или длительных воздействиях разрушаются. При этом деформации могут быть полностью обратимыми (упругими) и необратимыми (пластическими). В соответствии с этим различают деформационные и прочностные свойства полимеров. Наличие большого числа структурных параметров полимеров определяет особенности их механических свойств: химический состав, молекулярная масса, конформационное состояние, степень разветвленности, сшивание, степень кристалличности. Кроме структурных параметров макромолекулы механические свойства полимеров существенно зависят от внешних факторов, таких как температура, длительность, скорость или частота напряжения, давление, вид напряженного состояния, термическая предыстория материала. Важнейшими механическими свойствами являются упругость и высокоэластичность, то есть способность тела восстанавливать размеры и форму после прекращения действия внешних сил. Понятия упругости и высокоэластичности не эквивалентны. Под упругостью подразумевают деформации, развивающиеся со скоростью звука, то есть мгновенные, под эластичностью - высокоэластические деформации, запаздывающие во времени. Для полимеров характерна более выраженная температурно-временная зависимость механических свойств по сравнению с другими материалами. Эта зависимость обусловлена вязкоупругой природой деформации полимеров, т.е. поведением материала, сочетающем в себе одновременно свойства вязкой жидкости и чисто упругого твердого тела. Вязкоупругость какого-либо материала или жидкости будет проявляться в том случае, когда время воздействия на него t соизмеримо со временем релаксации т. Если т > t, будут проявляться упругие свойства, при t > т - течение. При любых механических воздействиях на полимеры в них происходят так называемые релаксационные переходы, связанные с возникновением или исчезновением подвижности тех или иных фрагментов макромолекул (заместителей, звеньев цепи, сегментов) или макромолекул в целом. В общем случае под релаксационными явлениями в полимерах понимают изменение их свойств во времени, обусловленное переходом из одного равновесного состояния в другое равновесное состояние в результате внешних воздействий. В основе механических релаксационных явлений в полимерах, которые проявляются как зависимость упругости и вязкости от времени, лежит явление вязкоупругости. К важнейшим проявлениям вязкоупругих свойств полимеров относятся: релаксация напряжения и ползучесть при статическом характере нагружения; отставание деформации от напряжения (или наоборот) при динамических нагрузках или деформациях. Практическая часть: Используемое оборудование и реактивы: - поливинилхлорид (m = 7 г) - пластификатор – ДОФ (V = 7 мл) - наполнитель – глина (m = 3 г) - стабилизатор – эпоксидированное масло (несколько капель) - весы, фарфоровые ступка и пестик, формы, термошкаф, ножницы, шпатель, скальпель - разрывная машина, вырубной нож, механический пресс, микрометр, линейка, секундомер Ход работы: Исходные компоненты смешали в фарфоровой ступке. Полученную композицию шпателем перенесли в формы, равномерно заполняя их. Формы с пастой перенесли в термошкаф и выдерживали при температуре 150°C в течении 40 минут. Затем формы осторожно с помощью ножниц вынули из шкафа и после полного остывания извлекли из формы с помощью скальпеля. С помощью вырубного ножа на прессе вырубили образцы из пленки полимера в виде двусторонней лопатки, на которую с помощью линейки нанесли метки, как указано в методичке. Микрометром замерили толщину рабочей части образца. Образцы испытуемого образца закрепили в верхнем и нижнем зажимах разрывной машины так, чтобы метки широкой части лопаток совпадали с краями зажимов, зафиксировали нижний зажим и подняли ручку, которая фиксирует верхний зажим, вверх. Деформацию образца зарегистрировали по изменению усилия. Максимальную длину образца в момент разрыва измерили линейкой. Данные занесли в таблицу 1. Таблица 1 Экспериментальные данные по получению полной кривой растяжения

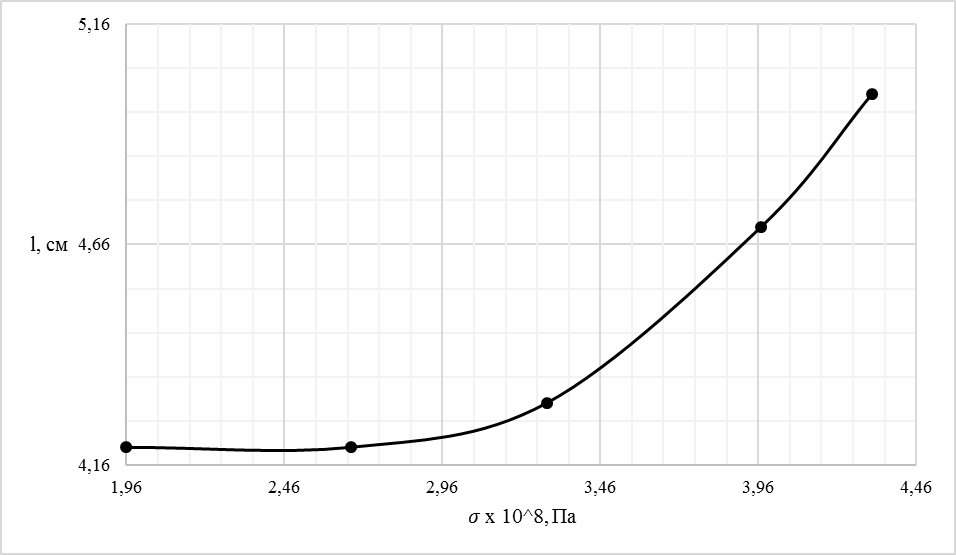

Площадь поперечного сечения рассчитали по формуле: S = bh, где b – ширина образца, h – толщина образца. Напряжение в образце рассчитали по формуле:  , где Р – усилие, отсчитываемое по циферблату, , где Р – усилие, отсчитываемое по циферблату,S – поперечное сечение рабочей части недеформированного образца. По данным таблицы 1 построили деформационную кривую.  Рис.1. Деформационная кривая для исследуемой ПВХ-композиции. При проведении исследования процесса релаксации образцы закрепили в зажимах разрывной машины и растянули до половины критической нагрузки. После чего наблюдали и фиксировали значения усилия и времени с помощью секундомера. Данные занесли в таблицу 2. Таблица 2 Результаты исследования процесса релаксации

По данным таблицы 2 построили релаксационную кривую.  Рис 2. Релаксационная кривая для исследуемой ПВХ-композиции. Вывод: Получили ПВХ-пластизоли и изучили их механические свойства (прочность при растяжении и процесс релаксации). Список литературы: Смирнова Л.А., Мочалова А.Е. Механические свойства полимеров: Н.Новгород: Издательство Нижегородского госуниверситета, 2010. – 21 с. Смирнова Л.А., Мочалова А.Е. Получение наполненных ПВХ-композиций по пластизольной технологии. Учебно-методическое пособие. Нижний Новгород: Нижегородский госуниверситет, 2015. 19 с. |