ОТЧЕТ ППМ №1. Отчет о лабораторной работе

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

Кафедра химии и технологии переработки пластмасс и полимерных композитов Дисциплина «технология переработки пластических масс» ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ «Определение термостабильности расплава полимера» Приняла: Абрамушкина О.И. Выполнили студенты группы ХЕБО-12-19: Усенко Е.А. Макерова В.А. Толмачев А.А. Москва 2022 Оглавление1.Введение 3 2.Образование полимеров 4 3.Применение 5 4.Описание образцов 6 5.Прибор ИИРТ 11 6.Определение термостабильности расплава полимера. 13 7.Результат проведенной работы 14 8.Выводы 19 ВведениеПолимеры – это высокомолекулярные вещества с молекулярной массой от Полимеры нескольких тысяч до нескольких миллионов. Свойства полимеров во многом обусловлены не только молекулярной массой, но и химическим составом звеньев, пространственной конфигурацией молекул, степенью разветвленности молекул, типом связей между молекулами, способом производства полимера. В зависимости от всех этих параметров свойства полимеров могут различаться очень сильно [1]. Практически все полимеры являются хорошими диэлектриками, обладают низкой теплопроводностью, высокой механической прочностью. Стеклообразные полимеры бьются без острых осколков. Линейные полимеры обладают способностью к обратимым деформациям; поддаются ориентации макромолекул под влиянием механических нагрузок (на этом свойстве основано производство пленок и волокон). Важным качеством полимеров является резкое изменение характеристик при введении небольших количеств примесей [1]. Полимеры существуют в различных агрегатных состояниях: в виде тягучей жидкости (смазки, клеи, лаки и краски, герметики), в виде эластичных материалов (резины, силикон, эластомеры, поролон) и в виде твердых пластмасс (полиэтилен, полипропилен, поликарбонат и т.д.) [1]. Полимеры в качестве химических веществ могут: образовывать новые химические связи между молекулами; образовывать новые связи между отдельными звеньями молекулы; присоединять боковые звенья к основной цепочке молекул; распадаться на отдельные мономеры. Образование полимеровИскусственные полимеры получают в результате трех типов реакций: полимеризации, поликонденсации, химических реакций. Полимеризацией называется процесс присоединения повторяющихся цепочек молекул (звеньев) к активному центру роста макромолекулы [1]. Механизм полимеризации состоит из таких этапов, как: образование центров полимеризации; рост молекул путем последовательного присоединения новых звеньев; перенос центров полимеризации на другие молекулы, которые начинают активно расти; разветвление молекул; прекращение процесса роста молекул. Для того чтобы вызвать полимеризацию в исходном низкомолекулярном сырье, используют различные способы воздействия: высокое давление, высокие температуры, воздействие светом или облучением, катализатором. В результате полимеризации химический состав сырья и готового продукта остается одним и тем же, но меняется структура вещества [1]. Поликонденсацией называется процесс изготовления полимеров из многофункциональных соединений методом перегруппировки атомов и отделения побочных продуктов (воды, низкомолекулярных соединений). Способом поликонденсации, например, производят поликарбонаты, полиуретаны, фенолальдегидные смолы [1]. ПрименениеСовременная экономика просто немыслима без различных полимеров. Да мы и сами состоим из природных полимеров: белков, нуклеинов, полисахаридов. Производство полимеров в промышленных масштабах началось в начале 20-го века. Практически одновременно промышленность начала производить искусственные полимеры методом переработки целлюлозы и синтетические полимеры методом переработки низкомолекулярного сырья (фенола, формальдегида, стирола, винилхлорида, акрила). На основе эфиров целлюлозы изготавливали, в частности, целлулоид, пленки, лакокрасочные материалы. Например, развитие кинематографа напрямую связано с появлением нитроцеллюлозных прозрачных пленок. Из синтетических полимеров перед Второй мировой войной особо важным было получение искусственного каучука, оргстекла, фенолформальдегидных смол. В настоящее время полимеры используются практически во всех областях производства. Из них делают игрушки и строительные материалы, имплантаты, ткани, лекарственные средства, смазку для станков, защитные маски и очки, оптические стекла, навесы и окна, мебельные ткани и наполнители, кожзаменители и обработанные натуральные кожи, резины, упаковочные материалы, рекламную продукцию, корпуса приборов, ткани и волокна искусственные и синтетические, пленки различного назначения, конструкционные материалы, материалы для электротехнической и радиотехнической индустрии, украшения, ионообменные и эпоксидные смолы, пластики с экстремальными свойствами (жаростойкие и морозоустойчивые, повышенной твердости, пожаробезорасные и т.д.). Полимеры служат основой для производства композиционных материалов [1]. Описание образцовПолиэтилен (ПЭ) – полимер этилена: Рисунок 1 – Химическая формула полиэтилена В зависимости от условий полимеризации получают марки ПЭ, различающиеся по разветвлённости или по содержанию сомономера, вводимого для регулирования степени кристалличности. Полиэтилен низкой плотности (ПЭНП) получают радикальной полимеризацией в присутствии кислорода и инициаторов (периоксидных соединений) при температуре 200300 ⁰С и давлениях 100300 МПа [1]. Марочный состав определяется способом получения, плотностью (от 910 до 935 кг/м3) и показателем ползучести расплава ПТР (от 0,3 до 20 г/10мин) [1]. В названиях базовых марочных марок содержится восемь цифр. Четыре первые цифры указывают на способ получения, пятая соответствует группе плотности, три последние через дефис удесятерённому значению среднего показателя текучести расплава полимера. Так, например, марка ПЭ 15803020 принадлежит ПЭНП (до 930 кг/м3), имеющему показателю текучести 2 г/10мин. В обозначении композиций сохраняется лишь три первые цифры базовой марки. ПЭНП выпускается стабилизированным в виде гранул, реже в виде порошка. Комплекс свойств ПЭНП определяется разветвлённой структурой его макромолекул (1525 ответвлений на 1000 атомов углерода цепи). Молекулярная масса М = от 30 до 50 тыс [1]. ПЭНП способен кристаллизироваться. Наличие разветвлений ограничивает степень кристалличности (менее 40%). Температура плавления составляет 108110 ⁰С [1]. Высокая скорость кристаллизации делает величину степень кристалличности и, следовательно, свойства ПЭ мало зависящими от режима охлаждения. Температура деструкции 320 ⁰С. При перегреве возможно сшивание ПЭ, приводящее к образованию «геликов» [1]. ПЭ является неполярным полимером. При 20 ⁰С вследствие кристалличности он не растворяется в известных органических растворителях; при нагревании выше 80 ⁰С растворяется в ароматических растворителях. Стоек к кислотам и щелочам, нестоек к сильным окислителям [1]. ПЭНП относят к термопластам общетехнического назначения. Он отличается сравнительно дешевизной и технологичностью, морозостоек, сохраняет эластичность до 70 ⁰С, обладает высокой химической стойкостью, что позволяет использовать его в изготовлении тары для агрессивных жидкостей; имеет малое водопоглощение. ПЭ инертен к физиологическим средам и пищевым продуктам, кроме жира. Он является прекрасным электроизоляционным материалом и используется для низко и высокочастотной изоляции [1]. ПЭНП может сшиваться при воздействии ионизирующих излучений. Ниже приведены некоторые характеристики ПЭНП σр, МПа ………1216 εр, % …………..150600 ТВ, ⁰С………...80100 ТМ, ⁰С……………50 ρV, Ом ‧ м ………..1016 tgδ (при 106 Гц) … (2  2,5) 10-4 2,5) 10-4(здесь ТВ теплостойкость по Вика, ТМ теплостойкость по Мартенсу). К недостаткам этого полимера следует отнести низкие предельные температуры эксплуатации (невозможность термической стерилизации), сравнительно высокую газопроницаемость и низкую маслостойкость. Он нестоек к УФ-излучению, имеет низкие прочностные характеристики и твердость, отличается высокой горючестью и способностью накопления электрических зарядов [1]. ПЭНП перерабатывается всеми основными методами, используемыми для термопластов, не склеивается без специальной обработки поверхности, но хорошо сваривается [1]. Низкая стоимость позволяет использовать его для изготовления тары и изделий из культурно-бытового и медицинского назначения. Более половины производимого ПЭНП перерабатывается в пленки для упаковки и нужд сельского хозяйства [1]. Поливинилхлорид (ПВХ) – полимер винилхлорида: Рисунок 2 – Химическая формула поливинилхлорида ПВХ получают радикальной полимеризацией винилхлорида в присутствии перекидных или азоинициаторов. В промышленных условиях полимеризацию осуществляют в основном в суспензии (в водной среде), а также в массе и в эмульсии [1]. Марочный состав определяется способом получения ПВХ, а также величиной средней молекулярной массы полимера, характеризуемой константой Фикентчера КФ, которая рассчитывается по относительной вязкости раствора полимера [1]. У промышленных марок константа Фикентчера измеряется от 50 до 80, при этом степень полимеризации n практически линейно растет от 450 до 1750:  Марки ПВХ, полученного полимеризацией в суспензии, имеют буквенное обозначение ПВХ-С, в эмульсии – ПВХ-Е, в массе – ПВХ-М. Первые две цифры после буквенного обозначения указывают на минимальную величину КФ. Буквы после цифр определяют возможное применение ПВХ данной марки. Так, буква М – ПВХ для мягких изделий, Ж – для жестких изделий, П – для паст. Например, ПВХ-С 70М – это суспензионный ПВХ с КФ ≥ 70 (средняя степень полимеризации – 1200), рекомендуемый для изготовления мягких изделий [1]. ПВХ выпускается в виде порошка с размером частиц 100–200 мкм. ПВХ характеризуется очень широким молекулярно-массовым распределением. Степень полимеризации для различных фракций полимера одной и той же марки может изменяться в несколько десятков раз. Разветвлённость макромолекул составляет 2–5 на 1000 атомов углерода основной цепи и зависит от способа получения полимера [1]. ПВХ – аморфный полимер (степень кристалличности не превышает 10%) плотность 1380–1400 кг/м3 и с температурой стеклования 70–80 оС. Это полярный полимер с высоким межмолекулярным взаимодействием. При нагревании он растворяется в хлорированных углеводородах, кетонах, циклогексаноне, тетрагидрофуране; масло-, бензо- и водостоек, стоек к действию кислот и щелочей. Он хорошо совмещается с большинством выпускаемых промышленностью пластификаторов. Из-за частичной кристаллизации форма изделий сохраняется даже при высоком содержании пластификаторов [1]. ПВХ – атмосферостойкий, самозатухающих полимер, но при его горении выделяются экологически вредные диоксины [1]. При нагревании до температур более 150–170 оС при переходе в вязкотекучее состояние ПВХ начинает разлагаться с выделением хлороводорода и образованием со- пряженных двойных связей. Это взывает уже на начальных стадиях деструкции (до заметного изменения физико-механических характеристик) потемнение полимера. Выделяющийся хлороводород ускоряет процесс разложения, что делает невозможной переработку ПВХ обычным методами без термостабилизации [1]. Особенность стабилизации ПВХ является то, что наряду с обычными антиоксидантами и светостабилизаторами в композиции на его основе необходимо вводить до 3% акцепторов и нейтрализаторов хлорводорода (обычно это соли кальция, цинка, бария, свинца, и жирных кислот). При парильном подборе стабилизирующих систем (комплексов) температура деструкции ПВХ в композициях повышается до 180–200 оС, что делает возможной его переработку [1]. Пластикаты – мягкие материалы на основе стабилизированного и пластифицированного ПВХ [1]. В зависимости от назначения пластикаты могут содержать различные виды и разные количества пластификаторов. Обычно используют пластификаторы на основе фталатов, себацианотов, трикрезилфосфатов и другие высококипящие жидкости и их смеси. Общее количесво пластификаторов и смазок может достигать 50% [1]. Введение пластификаторов снижает вязкость расплава ПВХ, повышает его эластичность, морозостойкость (до -50 оС) [1]. Пластикаты выпускают в виде гранул, пленок, шлангов. Пластикаты используются для изготовления изделий технического и медицинского назначения, упаковки (в том числе для пищевых продуктов), линолеума. Электрические характеристики при введении пластификаторов несколько снижаются, тем не менее эти материалы в больших объемах используются для изготовления электроизоляционных покрытий (кабельные пластикаты). Они негорючи. Ниже приведены некоторые характеристики пластикатов: σр, МПа ………...1018 εр, % ……………100250 ТВ, ⁰С……………0,7–6 ТМ, ⁰С…………….50 ρV, Ом ‧ м ………..1010–1013 tgδ (при 106 Гц) … 0,05–0,1 Однако введение большого количество пластификаторов снижает прочностные характеристики и теплостойкость материала [1]. Пластикаты ПВХ имеют более низкие, чем жёсткие ПВХ, температуры переработки, что уменьшает вероятность начала термо- и механодеструкции. Они хорошо перерабатываются всеми методами переработки термопластов, а также склеиваются и свариваются [1]. Прибор ИИРТПолимер, поступающее на предприятие в любой упаковке, сопровождается соответствующим документом (паспортом), в котором указываются его основные характеристики на соответствие требованиям ГОСТ или ТУ [3]. Для оценки значения ПТР используют прибор ИИРТ, на котором реализуется стандартная методика. Действие прибора основано на принципе капиллярного вискозиметра. Из нескольких модификаций прибора ИИРТ наиболее долговечным является вариант с ручным управлением, например, типа ИИРТ-М2, рабочий блок которого представлен на рис. 1 [3]. Он выполнен в виде стойки, в верхней части которой на оси закреплен поворачивающийся кронштейн 1. Кронштейн фиксируется в определенном положении с помощью кнопки 2 фиксатором 3. На свободном конце кронштейна смонтировано выдавливающее устройство, состоящее из штурвала 5 и ходового винта 4. На нижнем конце ходового винта крепится цанга, соединяющая ходовой винт 4 с держателем грузов 8. В цангу входят втулка 6 и шарик 7, которые при поднятии втулки освобождают держатель грузов 8. На кронштейне закреплен термостат 9, предназначенный для создания необходимой при испытаниях температуры. На нижней плите в кронштейне установлено съемное зеркало 10 для наблюдения за зоной вытекания полимера. Для подсвечивания зоны вытекания полимера в конструкции предусмотрен осветитель 11. Детали 12 служат для установки прибора по уровню [3].  Рисунок 3 – Блок измерений прибора ИИРТ-М2 Внутри термостата расположена экструзионная камера (Рис. 2). Экструзионная камера 1 представляет собой цилиндрический канал диаметром 9,54 мм и длиной 115 мм, внутри которого перемещается полый поршень 2 с направляющей головкой 3. В нижней части экструзионной камеры расположен сменный капилляр 4 с внутренним диаметром 2,095 мм и длиной 8 мм. Материал, загруженный в нагретую до заданной температуры экструзионную камеру, прогревает до его расплавления в течение 10 мин. После этого в камеру вводят поршень, нагруженный стандартной для испытуемого полимера нагрузкой. Под действием этого усилия расплав выдавливается через капилляр [3]. Для измерения показателя текучести расплава отбирают отрезки экструдированного материала, последовательно отсекаемые через определенные интервалы времени [3].  Рисунок 4 – Экструзионная камера Определение термостабильности расплава полимера.Цель работы: Определение периода термостабильности расплавов полимеров в зависимости от температуры или состава материала. Материал и оборудование: Термопласты в гранулированном виде (ЛПЭНП «CYNPOL», пластикат ПВХ-Ш 87), прибор ИИРТ с набором грузов, капилляр на 8 мм, секундомер. Результат проведенной работыТаблица 1. Результаты измерений при определении времени термостабильности

Объёмный расход через капилляр рассчитывается по формуле:  где L – расстояние между метками, см; Sкам – площадь сечения камеры, см2; t – время истечения, с. Скорость сдвига:  где r – радиус капилляра, см; Q – объёмный расход через капилляр см3/с. Напряжение сдвига:  где F – груз на поршне, Н; l – длина капилляра, см. Условная вязкость расплава:  Таблица 2. Расчёт условной вязкости

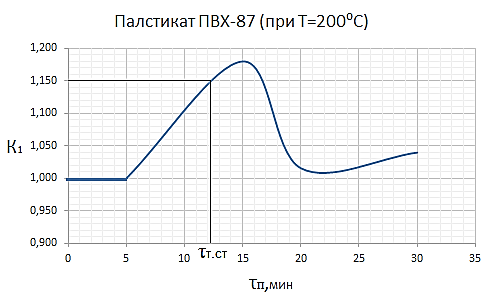

Рисунок 5 – Зависимость К1 от времени прогрева ЛПЭНП «CYNPOL» По графику на рисунке 5 видно, что время термостабильности ЛПЭНП «CYNPOL» при температуре 200 оС составляет τ т. ст. = 27 мин.  Рисунок 6 – Зависимость К1 от времени прогрева ЛПЭНП «CYNPOL» По графику на рисунке 6 видно, что время термостабильности ЛПЭНП «CYNPOL» при температуре 250 оС составляет τт. ст. = 17,4 мин.  Рисунок 7 – Зависимость К1 от времени прогрева Пластикат ПВХ-Ш87 По графику на рисунке 7 видно, что время термостабильности пластиката ПВХ-Ш87 при температуре 200 оС составляет τт. ст. = 12,2 мин. Зависимость времени термостабильности от температуры прогрева характеризуется кривой термостабильности, которая позволяет выбрать температуру расплава при переработке и рассчитать допустимое время пребывания расплава в материальном цилиндре литьевой машины или в цилиндре экструдера при конкретных температурах. Принято считать, что расплав материала термостабилен при данной температуре, если время термостабильности составляет не менее 20 минут при переработки экструзией и литьем под давлением. Более точно можно спрогнозировать поведение материала при переработке, если сопоставить время пребывания порции расплава при заданной температуре с его временем термостабильности при этой же температуре [2]. Время пребывания расплава в материальном цилиндре при литье под давлением равно произведению количества порции расплава (объем отливки), находящихся в цилиндре на время цикла [2]. Время термостабильности связано с температурой следующей зависимостью:  где B – коэффициент, зависящий от типа и марки полимерного материала; U – энергия активности термоокистилельной деструкции материала, Дж/моль; R – универсальная газовая постоянная, 8,314 Дж/(моль ‧ К); Т – температура определения термостабильности, К. Так как, у нас есть все параметры, нам нужно выяснить сколько у нас составляет энергия активации:  Таблица 3. Результат расчета энергии активации ЛПЭНП «CYNPOL» при температуре 200 оС

Таблица 4. Результат расчета энергии активации ЛПЭНП «CYNPOL» при температуре 250 оС

Таблица 5. Результат расчета энергии активации Пластикат ПВХ-Ш 87 при температуре 200 оС

ВыводыМы изучили и определили термостабильность расплавов полимеров. В результате проведенной работы была выявлено время термостабильности при 200 оС и 250 оС: для ЛПЭНП «CYNPOL» при температуре 200 оС составляет время термостабильности τ т. ст. = 27 мин; для ЛПЭНП «CYNPOL» при температуре 250 оС время термостабильности составляет τт. ст. = 14,4 мин; для пластиката ПВХ-Ш87 при температуре 200 оС время термостабильности составляет τт. ст. = 12,2 мин. Список литературы Основы технологии переработки пластмасс: Учебник для О-75 вузов / С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др. – М.: Мир, 2006 –600 с.; ил. ISBN 5-03-003764-0. Реологические свойства термопластов: Лабораторный практикум по курсу ОТПП. Часть 1. Ушакова О.Б.: МИТХТ, 2010 – 52 с. Композиционные материалы и покрытия на полимерной основе: Учебное пособие / Матренин С.В., Овечкин Б.Б. – Томск, 2008. - 197 с. |