отчет по научной исследовательской практике. САТ.А НИР. Отчет о про х ожд е нии научноисследовательской практики о б у ч ающего с я 3 к

Скачать 264.11 Kb. Скачать 264.11 Kb.

|

(54) Приспособление для защиты стойки культиваторной лапы от нависания сорняков (57) Реферат: Полезная модель относится к области сельскохозяйственного машиностроения, а именно к почвообрабатывающим орудиям, и может быть использована для предотвращения нависания растительных остатков на стойки рабочих органов культиваторов, чизелей, рыхлителей и прочих почвообрабатывающих орудий. Предлагаемая конструкция приспособления для защиты стойки культиваторной лапы от нависания сорняков, включающая свободно вращающийся дисковый нож, установленный впереди стойки культиваторной лапы в створе с ней с возможностью регулировки глубины погружения в почву, отличается тем, что дисковый нож прикреплен непосредственно к стойке культиваторной лапы или другого почвообрабатывающего органа. Крепление дискового ножа непосредственно к стойке рабочего органа упрощает конструкцию защитного приспособления, освобождающего раму от избыточных точек крепления культиваторных лап и дисковых ножей, а также уменьшает объем монтажных работ при изменениях схемы расстановки рабочих органов. 1 ил. Полезная модель относится к области сельскохозяйственного машиностроения, а именно к почвообрабатывающим орудиям, и может быть использована для предотвращения нависания растительных остатков на стойки рабочих органов культиваторов, чизелей, рыхлителей и прочих почвообрабатывающих орудий. Известен рабочий орган почвообрабатывающего орудия, который снабжен обтекателем в виде вертикального цилиндрического стержня диаметром, равным поперечному размеру стойки (РФ 12348131 А01В 35/20). Округлая форма обтекателя способствует сползанию с него стеблей сорняков, остатков соломы убранной культуры, стерни и других органических материалов, которые обволакивают стойки рабочих органов, накапливаются на них и мешают технологическому процессу обработки почвы. Сползание обусловлено тем, что круглую опору стебли огибают, не переламываясь, оба конца стебля, как правило, имеют разную длину, и при движении орудия они сползают с обтекателя, а значит, и со стойки. Недостатком данного изобретения является то, что для сползания длинных стеблей со стойки обтекатель должен иметь довольно большой диаметр. Если диаметр обтекателя меньше 30-40 мм, длинные стебли все равно переламываются на нем и долго не сползают. Известен рабочий орган почвообрабатывающего орудия, который имеет клинообразную стойку с долотом, тукопровод на задней части, лемеха на ее нижней части и установленный в створе стойки дисковый нож (РФ 2195095 А01В 49/02, А01В 21/08, А01В 23/06, А01В 13/16). Дисковый нож, перекатываясь по почве в заглубленном состоянии, перерезает стебли сорняков и другие растительные остатки, и клинообразная стойка с долотом, установленная сзади ножа в створе с ним, не обволакивается этими растительными остатками. Не требуется периодической ручной очистки рабочих органов, а тяговое сопротивление орудия не нарастает в процессе работы. Недостаток данного изобретения состоит в том, что стойка дискового ножа закреплена на раме орудия, как и клинообразная стойка с долотом. Это приводит к необходимости расширения рамы, а иногда и к добавлению дополнительной балки или другой базовой детали, чтобы закрепить нож. Кроме того, увеличиваются монтажные работы при перестановке рабочих органов на другую схему обработки почвы, так как дисковый нож должен тоже переставляться и располагаться впереди стойки с долотом. Технический результат полезной модели - упрощение конструкции защитного приспособления к стойке культиваторной лапы или другого почвообрабатывающего органа и уменьшение монтажных работ при изменении схемы обработки почвы. Технический результат достигается тем, что приспособление для защиты стойки культиваторной лапы от нависания сорняков, включающее свободно вращающийся дисковый нож, установленный впереди стойки культиваторной лапы в створе с ней с возможностью регулировки глубины погружения в почву, отличается тем, что дисковый нож прикреплен непосредственно к стойке культиваторной лапы. На фиг. 1 изображено приспособление для защиты стойки культиваторной лапы от нависания сорняков. Приспособление для защиты стойки 1 культиваторной лапы 2 от нависания сорняков состоит из свободно вращающегося дискового ножа 3, установленного впереди стойки посередине ее поперечного размера. Дисковый нож прикреплен к стойке с возможностью регулирования глубины погружения в почву. Деталями крепления являются кронштейн 4 и ползун 5, жестко соединенные между собой. Ползун 5 зафиксирован на стойке 1 стопорными винтами 6. Стойка 1 вставлена в аналогичный ползун 7, который крепится на раме 8 при помощи прикрепленной к нему пластины 9 и хомутов 10. При работе агрегата дисковый нож перерезает стебли, лежащие на поверхности почвы, и корни растений в пределах глубины своего погружения, которая регулируется перемещением ползуна 5 по стойке 1. По следу ножа перемещается стойка культиваторной лапы или другого почвообрабатывающего органа. Перерезанные ножом растительные остатки не нависают на стойке. При перестановке лап на раме культиватора для изменения схемы обработки почвы достаточно лишь переставить стойку 1 с прикрепленными к ней культиваторной лапой 2 и дисковым ножом 3. Таким образом, крепление дискового ножа непосредственно к стойке рабочего органа упрощает конструкцию защитного приспособления, освобождающего раму от избыточных точек крепления культиваторных лап и дисковых ножей, а также уменьшает объем монтажных работ при изменениях схемы расстановки рабочих органов. Формула полезной модели Приспособление для защиты стойки культиваторной лапы от нависания сорняков, включающее свободно вращающийся дисковый нож, установленный впереди стойки культиваторной лапы в створе с ней с возможностью регулировки глубины погружения в почву, отличающееся тем, что дисковый нож прикреплен непосредственно к стойке культиваторной лапы.

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

(54) Способ упрочнения лапы культиваторной (57) Реферат: Изобретение может быть использовано при упрочнении и восстановлении лап культиваторов различного функционального назначения. Процесс упрочнения режущей части лап культиваторных происходит в два слоя. Первый слой получают путем нанесения на поверхность режущей части лапы обмазки, содержащей частицы легирующих металлов, и последующего воздействия на нее лазерным излучением с формированием локального оплавления упомянутой обмазки в виде полос или змейки. Второй слой наносят поверх первого слоя напылением металлокерамических частиц. Напыление металлокерамического слоя на поверхность, выполненное металлами, обладающими высокой твердостью и деформационными свойствами, уменьшает воздействие касательных напряжений и снижает вероятность образования в нем микротрещин, что гарантирует высокие значения прочности сцепления и значительное увеличение срока службы лапы культиватора. Изобретение относится к области сельскохозяйственного и лесного машиностроения и ремонта машин, в частности к упрочнению и восстановлению лап культиваторов различного функционального назначения, может быть применено в производстве лап культиваторных. Известен способ восстановления лап культиваторных где с тыльной стороны лапы культиватора формируют запас металла в области носка и по длине лезвия путем наплавки электродом с получением объема наплавленного металла, обеспечивающего восстановление нормированных размеров лапы, при этом оттяжку лапы осуществляют горячим деформированием с использованием формообразующей оправки, копирующей форму носка и лезвия лапы, с последующим упрочнением путем закалки (Патент РФ на изобретение №2443523, опубл. 27.02.2012, бюл. №6). Недостатком аналога является сложность процесса наплавки электродом запаса металла и затем оттяжки, требующего наличия сложного оборудования и высоких профессиональных навыков, повышенная энергоемкость процесса наплавки приводящая к понижению энергоэффективности. Известен способ где упрочнение носовой части и крыльев осуществляют одновременно сверху и снизу, причем сверху упрочнение ведут индукционной наплавкой твердым сплавом носка и режущей кромки крыльев не менее 1/3 их длины, а снизу - борированием по всей поверхности режущей кромки полосой не менее 3/4 их ширины, закалку осуществляют объемным способом в закалочной среде, после подстуживания рабочего органа до температуры закалки металла, из которого он изготовлен, после чего осуществляют низкий отпуск.. (Патент РФ на изобретение №2474098, опубл. 10.02.2013, бюл. №4) Также известен способ восстановления и упрочнения плужных лемехов, имеющих лучевидный износ, включающий двухслойную наплавку материалов различной твердости вдоль оси лучевидного износа, при этом первый слой наплавляют электродом с малоуглеродистым стержнем, позволяющим получить пластичный наплавленный металл, а второй слой наплавляют износостойким материалом, в качестве которого используют, например, электроды типа Э37Х9С2-ОЗШ-УОНИИ-13/55-3-УД (Патент РФ 2370351, опубл. 20.10.2009, бюл. №29). Недостатком способа является то, что при использовании данного способа не обеспечиваются высокие износостойкость и ресурс восстановленных и упрочненных рабочих органов почвообрабатывающих машин при их эксплуатации на почвах, обладающих высокой изнашивающей способностью, прежде всего, песчаных и супесчаных. Наиболее близким к предлагаемому изобретению является способ в котором в качестве износостойкого материала используют пасту, в которой содержится 65…70% порошка на основе железа типа ПРХ30СРНДЮ, 20…23% карбида титана, 3…5% никеля и клей БФ-2 - остальное, при этом пасту наносят слоем толщиной 1,6…1,8 мм на поверхность первого наплавленного слоя, высушивают до затвердевания при температуре 80°С в течение 6…8 мин, а наплавку осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 55…60 А, напряжение - 27…30 В, частота и амплитуда вибрации угольного электрода - 8…10 Гц и 2…3 мм соответственно. (Патент РФ 2626129, опубл. 21.07.2017, бюл. №21) Предлагаемое решение позволяет получить новый технический эффект-повышение сцепления наносимых упрочняющих слоев и снижения деформационных воздействий на металлокерамический слой. Данный технический эффект достигается тем, что первый слой получают путем нанесения на поверхность режущей части лапы обмазки, содержащей частицы легирующих металлов, и последующего воздействия на нее лазерным излучением с формированием локального оплавления упомянутой обмазки в виде полос или змейки, а второй слой наносят поверх первого слоя напылением металлокерамических частиц. Сущность изобретения заключается в модификации поверхностного слоя лап культиваторов и как следствие улучшение прочностных характеристик с заданным комплексом свойств путем целенаправленного формирования его структуры, реализации возможности формировать такие поверхностные слои, которые имеют высокий уровень твердости, износостойкости, коррозионной стойкости и других характеристик. Способ упрочнения лапы культиваторной реализуется следующим образом. Первым слоем на режущую часть лапы тонким слоем наносят обмазку, содержащую частицы легирующих металлов. Лазерным излучением обмазка локально оплавляется в виде полос или змейки, легирующие металлов переходят в объем жидкой ванны металла, которая затем кристаллизуется. При перемещении лазерного луча расплавленный металл вследствие явления массопереноса (интегрального действия давления пара, разницы сил поверхностного натяжения в центральной и хвостовой частях ванны расплава, турбулентных течений расплава) оттесняется в хвостовую часть ванны [1, 5]. В момент существования жидкого металла благодаря термокапиллярной конвекции Марангони происходит перемешивание расплавленной обмазки с металлической матрицей [2], при этом происходит насыщение поверхности сталей легирующими металлами обмазки, образование химических соединений, частичная гомогенизация в зоне жидкого металла [1, 3, 4, 5], при кристаллизации металла ванны расплава образуется легированный слой. Второй слой наносится поверх первого напылением металлокерамических частиц на легированный слой. При этом процесс соударения частиц с поверхностью характеризуется временем 10-7 сек. Частицы, вступая в физический контакт с первым слоем, формируют слоистое покрытие, которое представляет собой тонкие слои из совокупности деформированных частиц соединенных по контактным поверхностям участками схватывания, где температура и время - главные параметры оценки кинетики протекания реакций, а температура контакта лежит между температурой жидких частиц и температурой поверхности легированного слоя, где при увеличении температуры легированного слоя и металлокерамических частиц прочность сцепления растет. Таким образом, для обеспечения формирования металлокерамического покрытия с высоким уровнем свойств необходимо проведение предварительной обработки - создание шероховатой поверхности, что в свою очередь увеличивает протяженность границы и количество мест «приваривания» между напыляемым слоем металлокерамических частиц и первого слоя, а также может способствовать механическому сцеплению покрытия с основой. При ступенчатом повышении прочности лапы культиватора осуществляется адгезионная связь легированного первого слоя с напыленным металлокерамическим слоем за счет межмолекулярных сил и механического сцепления с неровностями поверхности первого слоя. По сути легирование лазерным напылением является формированием подслоя для металлокерамического напыления. Из этого исходит, что кроме металлокерамического напыления получаем дополнительное (ступенчатое) упрочнение режущей поверхности лапы культиватора, что приводит к повышению прочности сцепления напыляемого материала с поверхностью. Напыление металлокерамического слоя на поверхность, выполненное металлами, обладающими высокой твердостью и деформационными свойствами, уменьшает воздействие касательных напряжений и снижает вероятность образования в нем микротрещин, что гарантирует высокие значения прочности сцепления и значительное увеличение срока службы лапы культиватора. Источники информации 1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с. 2. Consolidation phenomena in laser and powder-bed based layer in manufacturing / J.-P. Kruth, G. Levy, F. Klocke, Т.Н. Childs // CIRP Annals - Manufacturing Technology. - 2007. - 56, Issue 2. - P. 730-759. 3. Anandan S., Pityana L., Majumdar J. D. Structure property correlation in laser surface alloyed AISI 304 stainless steel with WC + Ni + NiCr // Ibid. - 2012. - Vol. 536. - P. 159-169. 4. Коваленко В.С, Головко Л.Ф., Черненко В.С. Упрочнение и легирование деталей машин лучом лазера. - Киев: Технжа, 1990. - 192 с. 5. Бернацкий, А.В. Лазерное поверхностное легирование стальных изделий (Обзор) / А.В. Бернацкий // Сварочное производство. - 2013. - №12. - С. 3-10. Формула изобретения Способ упрочнения лапы культиваторной, включающий нанесение на режущую часть лапы двух слоев, содержащих легирующие металлы, отличающийся тем, что первый слой получают путем нанесения на поверхность режущей части лапы обмазки, содержащей частицы легирующих металлов, и последующего воздействия на нее лазерным излучением с формированием локального оплавления упомянутой обмазки в виде полос или змейки, а второй слой наносят поверх первого слоя напылением металлокерамических частиц.

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

(54) КУЛЬТИВАТОРНАЯ ЛАПА (57) Реферат: Изобретение относится к сельскохозяйственному машиностроению, в частности к орудиям для обработки почвы. Лапа содержит держатель и два крыла с наплавленными износостойким слоем режущими лезвиями. Наплавленный износостойкий слой выполнен на наружной поверхности режущих лезвий. Толщина наплавленного слоя составляет 0,04-0,85 от толщины крыла, а ширина составляет 2-30 от толщины наплавленного слоя. Такое конструктивное выполнение позволитповысить срок службы культиваторной лапы при равномерном износе режущей части. 1 з.п. ф-лы, 2 ил.  Изобретение относится к сельскохозяйственному машиностроению, в частности к орудиям для обработки почвы, и может быть использовано при изготовлении и ремонте культиваторных лап паровых и междурядных культиваторов. Известна культиваторная лапа, у которой на краю режущих лезвий нанесен наплавкой износостойкий слой [1]. Недостатком известной лапы является ее низкая стойкость. Наиболее близкой к заявляемой является культиваторная лапа, содержащая держатель и два крыла с наплавленными износостойким слоем режущими лезвиями [2]. Недостатком известной конструкции лапы является ее низкая стойкость, т.к. в ней не регламентировано соотношение размеров наплавленного слоя с толщиной металла лапы. Технический результат изобретения - повышение срока службы культиваторной лапы при равномерном износе режущей части. Технический результат достигается тем, что в культиваторной лапе, содержащей держатель и два крыла с наплавленными износостойким слоем режущими лезвиями, наплавленный износостойкий слой выполнен на наружной поверхности режущих лезвий, толщина наплавленного слоя составляет 0,04-0,85 от толщины крыла, а ширина составляет 2-30 от толщины наплавленного слоя, причем наплавленный слой наряду с другими легирующими элементами содержит по массе 1,0-6,5% углерода и 2,5-45,0% хрома. На фиг.1 изображена культиваторная лапа, вид сверху; на фиг.2 - сечение А-А на фиг.1. Культиваторная лапа состоит из держателя 1 и двух крыльев 2 толщиной δ с наплавленным слоем 3 толщиной h и шириной l, расположенным на наружной поверхности вдоль края крыльев (лезвий). Нанесение на наружную поверхность лезвия износостойкого слоя обеспечивает его самозатачивание. Самозатачивающееся лезвие состоит из двух слоев, материалы которых значительно отличаются по износостойкости. Режущий слой в заявленной лапе выполнен из более износостойкого наплавленного металла. Второй слой, выполненный из относительно мягкого, вязкого материала (например, стали 65Г), является несущим; его назначение - предохранять режущий слой от поломок. Как правило, лапы культиваторов изготавливают из стали 20, стали 65Г и аналогичных сталей. Эти стали хорошо поддаются штамповке, горячей ковке и механической обработке твердосплавным режущим инструментом, при этом они обладают относительно невысокой износостойкостью по сравнению с более легированными сталями и сплавами. Во время работы лезвия износостойкий слой должен постоянно выступать на лезвии и резать почву (сорные растения или другие сельскохозяйственные материалы). В процессе работы лапы самозатачивающееся лезвие должно сохранять достаточную остроту профиля. Сама форма профиля двухслойного лезвия, получающаяся при изнашивании, как показали исследования, зависит от износостойкости материалов слоев и соотношения толщины крыла культиваторной лапы и размеров наплавленного износостойкого шва. Установлено, что оптимальное самозатачивание лезвия обеспечивается при толщине наплавленного слоя h, равной 0,04-0,85 от толщины крыла δ. Если это соотношение будет меньше, то основной металл лезвия будет изнашиваться медленнее, начнет затупляться лезвие, что приведет к снижению качества и производительности обработки почвы. При превышении верхнего значения соотношения, наоборот, из-за малой толщины основной металл лезвия будет изнашиваться быстро, обнажится износостойкий слой, и он начнет крошиться. Отсутствие выкрашивания наплавленного слоя лезвий и оптимальное самозатачивание обеспечивается при ширине наплавленного слоя l, равной 2-30 от толщины h наплавленного слоя. При меньшем значении соотношения ширина наплавленного слоя резко уменьшается, что приводит к снижению стойкости лапы. При превышении верхнего значения наблюдается более интенсивный износ основного металла лезвия, по сравнению с ненаплавленным, излишне обнажается износостойкий слой, что приводит к его выкрашиванию. Наплавка износостойкого слоя на наружную поверхность лезвий повышает износостойкость лапы за счет того, что при этом наблюдается равномерный износ нижней части лезвия под подрезанным слоем почвы, а верхний поднятый слой скользит по износостойкому слою. За счет равномерного износа сохраняется острота режущей кромки и ее стойкость на излом и выкрашивание. Выполнение износостойкого наплавленного слоя на лезвиях из сплава с содержанием по массе 1,0-6,5% углерода и 2,5-45,0% хрома, обеспечивает улучшенное самозатачивание (сохранение оптимального профиля лезвия) за счет ускоренного изнашивания металла крыла и замедленного изнашивания наплавленного режущего слоя. При меньшем содержании углерода и хрома ускоряется процесс изнашивания наплавленного слоя, а при большем - резко увеличивается хрупкость наплавленного металла и повышается его склонность к выкрашиванию. При выполнении культиваторной лапы с остро заточенными лезвиями и последующей наплавкой на наружную часть лезвий износостойкого шва, возможно упрочнение (подкалка) основного металла, что снижает скорость процесса самозатачивания на этом участке. В этом случае износостойкий наплавленный слой может быть выполнен на некотором расстоянии от края лезвия, как правило, не превышающем ширину износостойкого наплавленного слоя. Пример. Культиваторная лапа выполнена горячим прессованием из стали 65Г и состоит из держателя 1 и двух крыльев 2 толщиной 6 мм с наплавленным слоем 3 толщиной 2 мм, что составляет 0,33 от толщины крыла и шириной 25 мм, что составляет 12,5 от толщины наплавленного слоя. Наплавленный слой расположен на наружной поверхности вдоль края крыльев (лезвий). Наплавка выполнена плазменно-порошковым способом сплавом следующего состава, мас.%: углерод 2,5; хром 20,5; молибден 1,5; кремний 1,1; марганец 1,2; железо - остальное. При эксплуатации такой лапы в первую очередь изнашивается основной металл - сталь 65Г, обнажается наплавленный слой, в результате проявляется эффект самозатачивания. В связи с установлением соотношения между толщиной крыла и размерами наплавленного слоя, при рекомендованном содержании в наплавленном металле углерода и хрома, наблюдается сохранение самозатачивания лапы до полного износа наплавленного слоя. Срок службы лап возрастает в 2-4 раза при равномерном изнашивании и отсутствии выкрашивания, снижается расход топлива, улучшается качество обработки почвы. Источники информации 1. Патент РФ №2216138, МПК А01В 35/20. Опубл. 20.11.2003. 2. Патент РФ №2070363, МПК А01В 35/00. Опубл. 20.12.1996. Формула изобретения 1. Культиваторная лапа, содержащая держатель и два крыла с наплавленными износостойким слоем режущими лезвиями, отличающаяся тем, что наплавленный износостойкий слой выполнен на наружной поверхности режущих лезвий, причем толщина наплавленного слоя составляет 0,04-0,85 от толщины крыла, а ширина составляет 2-30 от толщины наплавленного слоя. 2. Культиваторная лапа по п.1, отличающаяся тем, что наплавленный слой наряду с другими легирующими элементами содержит по массе 1,0-6,5% углерода и 2,5-45,0% хрома.

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

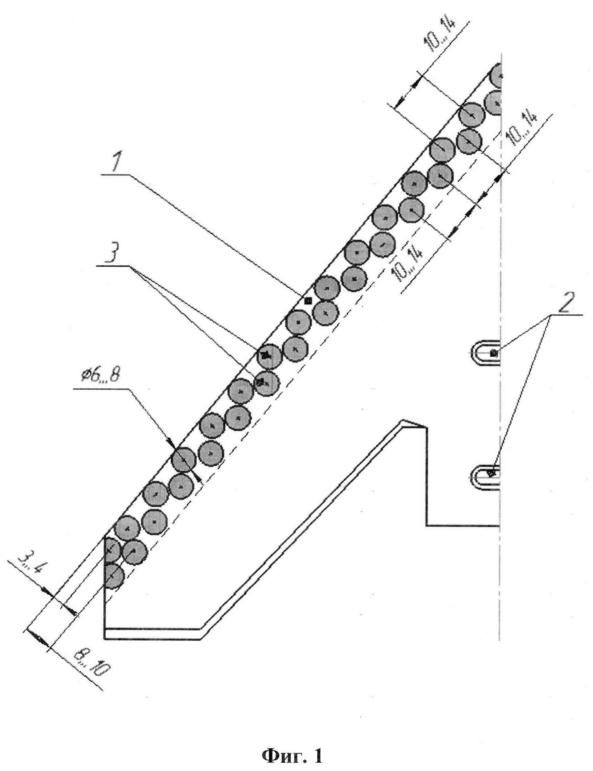

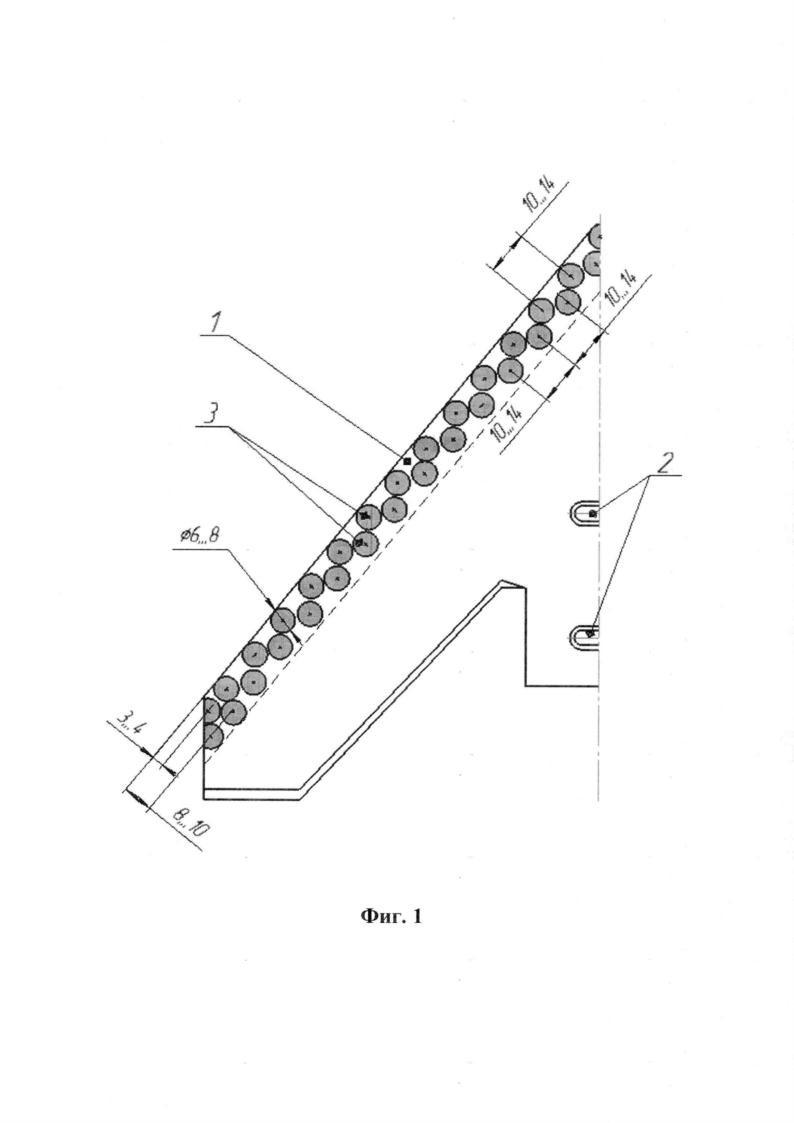

(54) СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ЧАСТЕЙ КУЛЬТИВАТОРНЫХ ЛАП ТОЧЕЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ (57) Реферат: Изобретение относится к способу упрочнения режущих частей культиваторной лапы точечной электромеханической обработкой. Способ включает электромеханическую обработку поверхности режущих частей культиваторной лапы путем создания усилия прижима и плотностью тока до 109 А/м2 с образованием зон упрочнения на глубину до 3 мм. Обработку проводят вдоль режущей части лапы участками диаметром 6-8 мм в два ряда, причем центры участков в рядах находятся на одной линии от края режущих частей культиваторной лапы на расстоянии 3-4 мм для первого ряда, на расстоянии 8-10 мм для второго ряда и на расстоянии 10-14 мм между соседними участками в рядах. Техническим результатом изобретения является повышение долговечности культиваторных лап за счет повышения прочности, твердости и износостойкости к абразивному изнашиванию режущих лезвий с обеспечением эффектов самозатачивания и формирования пилообразного лезвия в процессе работы изделий. 1 ил.  Изобретение относится к области металлообработки, касается методов поверхностного упрочнения рабочих органов сельскохозяйственной техники электромеханической обработкой с целью повышения их долговечности при абразивном износе. Известны способы упрочнения рабочих органов сельскохозяйственной техники, (см. Технология ремонта машин / Под ред. Е.А. Пучина. - М.: КолосС, 2007. - 487 с) при которых применяют наплавку их поверхности металлами и сплавами, имеющими повышенные прочностные свойства, что повышает их износостойкость и обеспечивает эффект самозатачивания. Однако при наплавках применение дополнительных материалов значительно увеличивает стоимость изделий, сильное термическое влияние на металл приводит к значительным деформациям деталей. Известен способ упрочнения деталей из среднеуглеродистых и высокоуглеродистых сталей (Патент № 2270259 принят за прототип), включающий упрочнение путем кратковременного высокотемпературного воздействии тока силой 16 кА с нанесением на поверхность детали пятен контакта в шахматном порядке или по линиям армирования. В результате применения этого способа формируются точечные упрочненные участки, что повышает износостойкость деталей, не требуется дальнейшей механической обработки и расхода дополнительных материалов. Однако данный метод не обеспечивает эффекта самозатачивания, износостойкость повышается частично, так как упрочнению подвергаются лишь небольшие участки. Известен способ упрочнения лемехов плугов (Патент № 2460810 принят также за прототип), включающий электромеханическую обработку поверхности лемеха при плотности тока до 109 А/м2 параллельными друг другу непрерывными линиями, образующими зоны упрочнения на глубину до 3 мм, зоны упрочнения имеют ширину 3,5…7 мм и располагаются под углом 40…55° к лезвию лемеха на расстоянии между ними 10…30 мм. В результате применения этого способа на поверхности лемеха образуются упрочненные чередующиеся зоны твердостью до 10 ГПа, что повышает их износостойкость при абразивном трении. Однако применение данного способа обеспечивает эффект самозатачивания только в местах касания упрочненных линий режущих лезвий лемеха, что лишь частично повышает долговечность лемеха. Технический результат предлагаемого изобретения - это повышение долговечности культиваторных лап за счет повышения прочности, твердости и износостойкости к абразивному изнашиванию режущих лезвий с обеспечением эффекта самозатачивания и формирования пилообразного лезвия в процессе работы изделий. Указанный результат достигается тем, что обработку проводят вдоль режущей части лапы участками диаметром 6-8 мм в два ряда, причем центры участков в рядах находятся на одной линии от края режущих частей культиваторной лапы на расстоянии 3-4 мм для первого ряда, на расстоянии 8-10 мм для второго ряда и на расстоянии 10-14 мм между соседними участками в рядах. На чертеже изображена часть культиваторной лапы с упрощенной схемой предлагаемого способа упрочнения, где 1 - зона лезвия лапы без упрочнения, 2 - крепежные отверстия лапы, 3 - зоны упрочнения лезвия (показаны темным цветом). Режущая часть культиваторной лапы упрочняется точечной электромеханической обработкой путем создания усилия прижима и плотностью тока до 109 А/м2 вдоль режущей части лапы участками диаметром 6…8 мм в два ряда. Центры участков в рядах находятся на одной линии от края режущих частей культиваторной лапы на расстоянии 3-4 мм для первого ряда, на расстоянии 8-10 мм для второго ряда и на расстоянии 10-14 мм между соседними участками в рядах. Соблюдение указанных параметров точечной электромеханической обработки позволяет сформировать на режущей части культиваторной лапы полусферические упрочненные зоны диаметром 6…8 глубиной до 3 мм твердостью до 10 ГПа. Это обеспечивает в процессе работы эффект самозатачивания за счет более быстрого износа нижних не упрочненных слоев лезвия. Наличие вдоль режущей кромки лезвия участков без упрочнения обеспечивает их более интенсивный износ в процессе работы, что приводит к формирования пилообразного лезвия. Это обеспечивает повышение долговечности за счет сохранения высокой режущей способности культиваторной лапы в процессе ее эксплуатации. Величины диапазонов упрочненных и неупрочненных зон лезвия культиваторной лапы связаны с ее конструктивными особенностями и с условиями трения изделий в процессе работы. Режимы электромеханической обработки (плотность тока, усилие прижатия инструмента к поверхности детали, время электромеханического воздействия на участок, материал и форма инструмента) принимаются исходя из задач и требований технологического процесса. Таким образом, при обработке по данному способу режущая часть культиваторной лапы в необходимых участках упрочняется твердостью до 10 ГПа на глубину до 3 мм, что повышает прочность и износостойкость к абразивному изнашиванию режущих частей лапы с обеспечением эффектов самозатачивания и формирования пилообразного лезвия в процессе работы изделий. Формула изобретения Способ упрочнения режущих частей культиваторной лапы точечной электромеханической обработкой, включающий электромеханическую обработку поверхности режущих частей культиваторной лапы путем создания усилия прижима и плотностью тока до 109 А/м2 с образованием зон упрочнения на глубину до 3 мм, отличающийся тем, что обработку проводят вдоль режущей части лапы участками диаметром 6-8 мм в два ряда, причем центры участков в рядах находятся на одной линии от края режущих частей культиваторной лапы на расстоянии 3-4 мм для первого ряда, на расстоянии 8-10 мм для второго ряда и на расстоянии 10-14 мм между соседними участками в рядах.  | |||||||||||||||||||||||||||||||||||||||||||||||