Практика. Отчет о прохождении производственной практики студента группы 183251 курса 4

Скачать 3.37 Mb. Скачать 3.37 Mb.

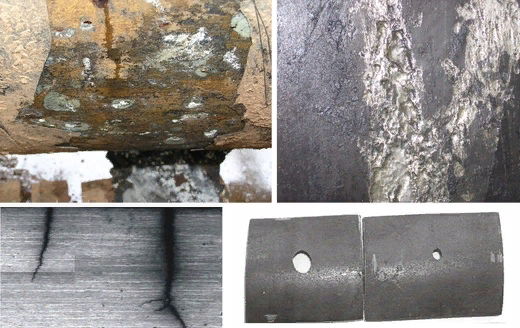

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное образовательное автономное учреждение высшего образования Московский политехнический университет Кафедра «Металлургия» ОТЧЕТ о прохождении производственной практики студента группы 183-251 курса 4 направление подготовки (специальность) 22.03.02 Металлургия Фамилия Акимов Имя Александр Отчество Юрьевич Место прохождения практики ________ООО НТЦ «Транскор-К»_________ Время прохождения практики _____27.06.2022-09.07.2022_______________ Руководитель практики от кафедры Хламкова Светлана Сергеевна______ (Фамилия, имя, отчество, должность) Москва 2022 План отчета по учебной практике ОглавлениеО месте прохождения практики 3 Введение 4 1 Коррозия, причины её появления на внутренних и внешних поверхностях трубопроводов. 5 1.1 Химическая коррозия 6 1.2 Почвенная-электрохимическая коррозия 6 1.3 Коррозия блуждающими токами 8 1.4 Микробиологическая коррозия 9 2 Дефекты сварных швов на трубопроводах 10 3 Методы неразрушающего контроля трубопроводов 12 3.1 Визуально-измерительный 13 13 3.2 Радиографическая дефектоскопия 13 В основе методики лежит обычный рентген. Используют небольших размеров установку, которая просвечивает металл соединения элементов трубопровода и отображает их на рентгеновской пленке. 14 3.3 Ультразвуковой неразрушающий контроль 14 15 3.4 Магнитный неразрушающий контроль 15 3.5 Капиллярный неразрушающий контроль 16 Вывод 17 Неразрушающие методы контроля трубопроводов упростили проверку целостности и качества трубных соединений. Применения дефектоскопии, особенно это касается рентгена и ультразвука, практически приблизило вероятность обнаружения недочетов сварки к 100%. При этом такой контроль позволяет узнать, где располагается дефект, сколько их, каких размеров и формы. 18 Список использованных источников 18 О месте прохождения практики 3 Введение 4 1 Коррозия, причины её появления на внутренних и внешних поверхностях трубопроводов. 5 1.1 Химическая коррозия 6 1.2 Почвенная-электрохимическая коррозия 6 1.3 Коррозия блуждающими токами 8 1.4 Микробиологическая коррозия 9 2 Дефекты сварных швов на трубопроводах 10 3 Методы неразрушающего контроля трубопроводов 12 3.1 Визуально-измерительный 13 13 3.2 Радиографическая дефектоскопия 13 В основе методики лежит обычный рентген. Используют небольших размеров установку, которая просвечивает металл соединения элементов трубопровода и отображает их на рентгеновской пленке. 14 3.3 Ультразвуковой неразрушающий контроль 14 15 3.4 Магнитный неразрушающий контроль 15 3.5 Капиллярный неразрушающий контроль 16 Вывод 17 Неразрушающие методы контроля трубопроводов упростили проверку целостности и качества трубных соединений. Применения дефектоскопии, особенно это касается рентгена и ультразвука, практически приблизило вероятность обнаружения недочетов сварки к 100%. При этом такой контроль позволяет узнать, где располагается дефект, сколько их, каких размеров и формы. 18 Список использованных источников 18 О месте прохождения практикиКомпания создана в 2001 году, зарегистрирована в соответствии с законодательством Российской Федерации в форме Общества с Ограниченной Ответственностью. ОСНОВНОЙ ПРОФИЛЬ КОМПАНИИ: техническое диагностирование подземных и подводных трубопроводов Методом Магнитной Томографии (МТМ). Дистанционное бесконтактное (с поверхности земли) выявление участков трубопровода с аномалиями НДС, сопряженными с дефектами основного и сварного металла любой природы и повышенными нагрузками в реальных режимах эксплуатации. МТМ применим там, где невозможно внутритрубное инспектирование (ВТД). ВЫЯВЛЯЮТСЯ: 1 - дефекты металла любой природы, включая технологический брак, механические повреждения, коррозия внутренней или наружной поверхности, трещиноподобные дефекты, в том числе КРН, усталостные трещины, холодовые трещины сварных соединений 2 - концентраторы напряжений в зонах повышенных нагрузок, в сейсмоактивных зонах, в грунтах со слабой несущей способностью, со свободными провисами, прогибами, оползнями, участки с локальной или общей потерей устойчивости ПАРАМЕТРЫ ПРОГНОЗИРОВАНИЯ в зонах всех аномалий НДС: безопасное рабочее давление, период безаварийной работы (Y-процентный ресурс), оценка опасности разрушения за счет комбинации дефектов и повышенных нагрузок ЭКСПЕРТИЗА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ опасных производственных объектов, в том числе не подлежащих внутритрубному обследованию ВведениеДля транспортировки нефтепродуктов на нефтеперерабатывающих заводах используются сложные трубопроводные системы. Технологические трубопроводы перекачивают взрывоопасные, а также пожароопасные вещества. Эксплуатация трубопроводных систем несёт риски безопасному функционированию предприятий. Эрозионный и коррозионный износ трубопроводных систем является причиной аварий и происшествий. Основные причины роста аварий и катастроф является критический уровень износа оборудования, нарушение производственного и технологического процесса, ослабление государственных органов контроля и управления, а также недостаточный уровень производственной и экологической культуры. Для обеспечения безопасного производства и эксплуатации трубопроводов проводится диагностика и своевременный ремонт оборудования. Качество выпускаемого оборудования, определяется от остаточного ресурса и продления срока службы эксплуатируемых трубопроводов. Для предотвращения возникновения аварийных ситуаций необходимо выявление дефектов на ранней стадии развития. Применение одного метода неразрушающего контроля не даёт 100% гарантии на то, что при пусковых работах или на режиме дефект не проявит себя. Возникает потребность в разработке комбинированной системы диагностического состояния технологических трубопроводов. Система должна показать отклонения в реальном времени. Мониторинг за ответственными трубопроводами позволит изучить характер возникнувшего дефекта и причину появления и избежать причин возникновения аварийных ситуаций. 1 Коррозия, причины её появления на внутренних и внешних поверхностях трубопроводов. Причины коррозии всегда определяются свойствами коррозионно-опасной среды, с которой контактирует внутренняя и наружная поверхность трубопровода. Коррозия внутренней поверхности трубопроводов имеет место в основном при перекачке водных сред, особенно если в них растворены коррозионно-опасные вещества: соли, кислоты, щелочи и т.д. Такая ситуация реализуется на всех водоводах, в частности в системах отопления и горячего водоснабжения. Коррозия наружной поверхности зависит от способа прокладки трубопровода и примененных конструктивных решений. Например, при прокладке методом «труба в трубе» коррозия наружной поверхности не происходит. При прокладке трубопровода на воздухе протекает атмосферная коррозия, которая практически не приводит к нарушению целостности трубопровода. 1.1 Химическая коррозия  Химическая коррозия: 4Fe+3O22Fe2O3 Возникает от действия на металл различных газов и жидких не электролитов. Она не сопровождается превращением химической энергии в электрическую. При действии на металл химических соединений на его поверхности образуется плёнка, состоящая из продуктов коррозии. Химическая коррозия является оплошной коррозией, при которой толщина стенки трубы уменьшается равномерно. Такой процесс является менее опасным с точки зрения сквозного повреждения труб. 1.2 Почвенная-электрохимическая коррозия  Электрохимическая коррозия: 4Fe2++ 6H2O +4e =4Fe(OH)3 Коррозия подземных трубопроводов протекает по электрохимическому механизму, базирующемуся на возникновении разности потенциалов между различными участками трубопровода, и, как следствие, возникновении тока коррозии. В результате протекания тока коррозии участки металла на анодных зонах растворяются и переходят в грунт, где впоследствии взаимодействуют с почвенным электролитом, образуя ржавчину.  Рис.1 Механизм электрохимической коррозии Одной из наиболее важных особенностей трубопроводов, с точки зрения коррозии, является их большая протяженность. При своей большой протяженности подземные линии проходят через почвы различного состава и строения, различной влажности и аэрации. Все это создает возможность возникновения значительных разностей потенциалов между отдельными частями подземной линии. Так как трубопроводы имеют высокую проводимость, то на них легко образуются коррозионные гальванопары, имеющие иногда протяженность в десятки и даже сотни метров. Так как при этом часто создаются большие плотности тока на анодных участках, это сильно увеличивает скорость коррозии. Существенным для развития коррозии оказывается и то, что подземные линии укладываются на такой глубине, где всегда сохраняется некоторая влажность, обеспечивающая течение коррозионных процессов. На глубине заложения трубопроводов температура редко снижается ниже 00С и это также способствует коррозии. Благоприятствует развитию коррозии на подземных трубопроводах и наличие на поверхности труб прокатной окалины, которая далеко не всегда удаляется при очистке. 1.3 Коррозия блуждающими токамиБлуждающие токи - токи антропогенного происхождения, протекающие в земле и в подземных металлических конструкциях. Такие токи возникают за счет утечек в землю токов эксплуатируемых устройств и сооружений, работающих на постоянном токе, в частности железных дорог на постоянном токе, электросварочных аппаратов, систем катодной защиты сторонних объектов. Электрический ток всегда стремится двигаться по пути наименьшего сопротивления, поэтому при наличии в зоне распространения блуждающих токов в земле подземных протяженных металлических трубопроводов, электропроводность которых в разы больше электропроводности почвы, блуждающий ток будет протекать именно по ним.  В наиболее удачном месте (с точки зрения того же самого принципа наименьшего сопротивления) блуждающий ток стечет с трубопровода обратно в землю и вернется к своему источнику. При этом участок трубопровода, из которого блуждающий ток выходит в землю, является анодом, а та часть трубопровода, где блуждающий ток попадает в него, является катодом. На анодных участках блуждающие токи повышенной плотности вызывают значительные коррозионные повреждения трубопроводов, скорость коррозии на них практически неограниченна и может достигать гигантских значений 10-20 мм/год. 1.4 Микробиологическая коррозияМикробиологической коррозией (или биокоррозией) называют коррозию металла, которая возникает в результате жизнедеятельности микроорганизмов. В почвах и природных поверхностных водах содержится огромное количество микроорганизмов - бактерии, грибки, водоросли, простейшие и т.д. В настоящее время установлено, коррозию металла инициируют в большинстве случаев именно бактерии из-за высокой скорости их размножения и активности в химических преобразованиях окружающей среды. Для протекания процесса микробиологической коррозии вызывающие её бактерии должны находиться во влажной или водной среде, также им нужен азот, минеральные соли и ряд других элементов.  Необходимо наличие вполне определённых внешних условий, при которых они начинают активно размножаться вблизи трубопровода, таких как: температура; давление; освещённость; концентрация водородных ионов; концентрация кислорода. Микроорганизмы могут вызывать коррозию путём продуцирования веществ, вызывающих коррозию (например, кислот), создавая на поверхности металла условия, которые обуславливают появление на поверхности металла разности потенциалов и образования дополнительных анодных и катодных зон, с дальнейшим протеканием коррозионного процесса по электрохимическому механизму. В случае магистральных трубопроводов наиболее часто встречается микробиологическая коррозия, инициируемая сульфатвосстанавливающими бактериями. Под действием этих бактерий на трубах образуются отдельные каверны. Продукты коррозии имеют чёрный цвет и запах сероводорода. Они содержат около 40% двухвалентного железа и 5% серы в виде сульфидов. Сульфатвосстанавливающие бактерии присутствуют практически во всех грунтах, но заметный коррозионный процесс происходит только тогда, когда присутствует их относительно большое число. 2 Дефекты сварных швов на трубопроводах Дефекты сварного соединения трубопровода Разновидности дефектов: Внешние. Хорошо видны на поверхности шва. К этой категории также относятся те изъяны, которые располагаются внутри металла на глубине не более 2 мм. Внутренние, они же глубинные. Располагаются глубже, чем на 2 мм. Дефекты стыков трубопроводов имеют разную форму и расположение: Трещины. Дефект, который имеет длину в несколько раз больше, чем ширину. Это самый опасный момент в сварном шве, который часто и приводит к его разрыву. Они самые опасные. Поры, они же раковины. Шарообразного вида дефекты (форма может быть и другой, но всегда полой), образующиеся за счет газов, которые выделяются в процессе сварки металла. Относятся к внутренней группе. Кратеры. Это практически поры, которые образовались на поверхности сварного шва трубопровода (небольшие углубления). Причина их появления – обрыв сварочной дуги. Опасность кратеров в том, что в их месте появления уменьшается толщина сварного шва. А это влияет на прочность стыка. Подрезы. Образуются на границе торцов труб и сварного шва. За счет этого уменьшается площадь соприкосновения двух металлов. На таких участках увеличивается внутреннее напряжение, особенно, когда увеличивается нагрузка на трубопровод. Наплывы. Это слой металла, который накладывается на поверхность шва. Получается так, что верхний и нижний слои практически ничем не связаны. Сечение соединения не такое, как требуется по ГОСТу. Непровары. Внутренняя разновидность дефектов. Характеризуется тем, что внутри соединения трубопровода находится металл, не обладающий требуемыми характеристиками. Посторонние частицы внутри шовного металла. Причина – плохая работа сварщика. Прожог. Это когда нарушена технология сварки и электродная дуга проходит сквозь металл соединения. По этой же причине с другой стороны образуются наплывы. 3 Методы неразрушающего контроля трубопроводовТрубопроводы – это магистрали, состоящие из большого количества труб, соединенные между собой сваркой. Последняя может быть проведена некачественно, что повлечет за собой непоправимые последствия – разрыв сварного шва. Поэтому до передачи трубной магистрали в эксплуатацию проводят неразрушающий контроль трубопроводов. Существует несколько видов неразрушающего контроля трубопроводов, в которых применяют различные материалы, приборы и технологии. Основные: Визуально-измерительный контроль. Радиографическая дефектоскопия. С помощью ультразвука. Магнитная дефектоскопия. Капиллярный метод. 3.1 Визуально-измерительныйВ основе этого вида контроля трубопроводов – осмотр соединений труб, как визуальный, так и с помощью измерительных приборов. Поэтому эта методика определяет только внешние дефекты. |