Отчёт по практике. Отчет по практике. Отчет о производственной практике тип практики Технологическая (проектнотехнологическая) практика

Скачать 1.72 Mb. Скачать 1.72 Mb.

|

|

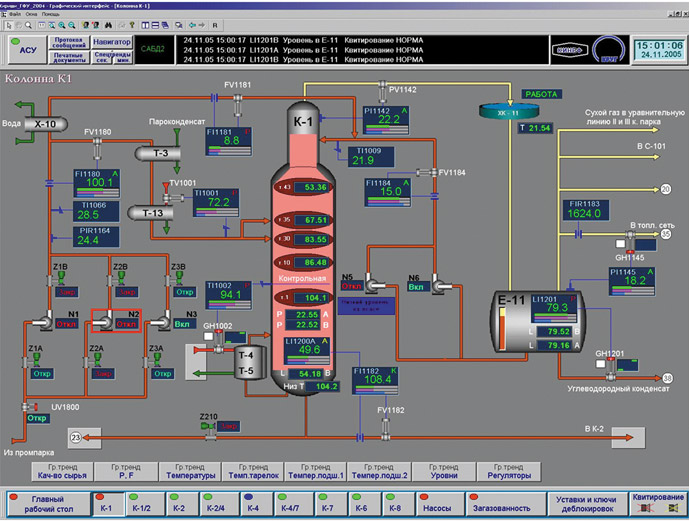

5.3 Подготовка конденсата Подготовка конденсата, полученного на всех ступенях сепарации газа, рассматривается постадийно. Получение нестабильного конденсата, предусматривает подготовку газового конденсата на УКПГ в соответствии с ТУ 0271-002-05751745-2003 или СТО Газпром 5.11-2008 «Конденсат газовый нестабильный. Общие технические условия». Подготовка ведется методом разгазирования при снижении давления для удаления легких фракций углеводородов. На рисунке 5 представлена принципиальная схема УКПГ с деэтанизацией конденсата.  Рисунок 5 - Принципиальная схема деэтанизации конденсата Конденсат газа из сепаратора первой ступени С-1 и разделителя Р-1 поступает в выветриватель Е-1, где происходит дальнейшее его разгазирование, после чего конденсат газа с давлением 3,5 МПа через счетчики расхода нестабильного конденсата поступает в буферные емкости БЕ-1. В качестве буферных емкостей применены нефтегазовые сепараторы с отбойником грубого разделения житкостного потока, вертикальной перегородкой из просечно-вытяжных листов для выравнивания скоростей потоков по сечению аппарата, пеногасящей насадкой, струнным каплеотбойником для очистки газа. Буферные емкости БЕ-1,2 предназначены для создания запаса газового конденсата, необходимого для бесперебойной работы насосов внешней перекачки конденсата, подающих нестабильный газовый конденсат в конденсатопровод подключения. Газ из разделителя Р-1 и выветривателя Е-1 подается в цех подготовки газа на газовые эжекторы. Выделившийся газ из буферной емкости БЕ-1 подается на узел эжектора, давление в буферных емкостях поддерживается на уровне 3,5 МПа. Следующим этапом рассматривается получение деэтанизированного конденсата, предусматривает подготовку газового конденсата на УКПГ в соответствии с СТО 05015124-55-2006. Для этого в составе УКПГ дополнительно к первому варианту подготовки газового конденсата размещается установка деэтанизации конденсата (УДК). Первый поток нестабильного конденсата, нагреваясь в трубном пространстве рекуперативного теплообменника Т-3 горячим потоком деэтанизированного конденсата, подается в среднюю часть колонны К-1 в качестве питания. Второй, холодный поток выполняет роль флегмы с целью поддержания заданной температуры верха колонны. В колонне протекает процесс ректификации нестабильного газового конденсата, сопровождающийся практически полным удалением из него растворенных метана и этана в качестве газов деэтанизации до остаточного содержания этана – не более 0,08 %масс. Температура куба колонны поддерживается за счет постоянной циркуляции определенного расхода кубового продукта насосом через испаритель ребойлер Т-4, в качестве теплоносителя для нагрева испарителя используется горячее дизельное топливо. Дегазированный конденсат с площадки концевых сепараторов подается насосами внутрипарковой перекачки в емкости хранения конденсата РВС-1,2. В качестве емкостей хранения применены резервуары стальные вертикальные со стационарной крышей для нефтепродуктов объемом V=2000 м3. Резервуары оборудованы: дыхательной и предохранительной арматурой, газоуравнительной линией связанной с дренажной емкостью, хлопушами. На входе – выходе резервуаров конденсата предусмотрены ручные задвижки, на газоуравнительной линии – ручные шаровые краны. При аварийной ситуации на конденсатопроводе должна предусматриваться подача конденсата на склад хранения конденсата, который включает концевую сепарационную установку (площадка концевых сепараторов), резервуары, буферные емкости, дренажную емкость и конденсатосборник. 5.4 Контроль технологического процесса Контроль всего технологического процесса осуществляется путем круглосуточного мониторинга состояния систем сбора и подготовки газа и конденсата. Отслеживаются такие параметры как: давление на трубопроводах и технологических блоках установки, температура на сепараторах и теплообменниках, уровни жидкостей во всех технологических емкостях и другие. Особое внимание уделяется системам противопожарной безопасности и уровню загазованности в помещениях. Датчики этих систем расположены повсеместно, а система дублируется в случае отказа техники. Полный контроль вышеперечисленных параметров производится бригадой работников и ИТР в составе: мастера по подготовке ГиГК, оператора 6 разряда, оператора 5 разряда и двух операторов 4 разряда. Все данные по контролю и управлению за работой УКПГ поступают на автоматизированное рабочее место (АРМ), где в режиме онлайн происходит мониторинг технологии подготовки, переработки и транспортировки углеводородов. АРМ оператора предназначена для осуществления оперативного контроля и управления технологическим оборудованием УКПГ на основе полученной от контролируемых объектов информации и выданных компьютером рекомендаций. Сам АРМ представляет собой оперативную станцию, состоящую из нескольких персональных компьютеров, где взаимодействие оператора с ПК ведется в режиме реального времени в рамках установленного меню. Пример диалогового окна показан на рисунке 7.  Рисунок 7 - Диалоговое окно ПК, показывающее текущее состояние одного из блоков УКПГ 6. Обеспечение промышленной и экологической безопасности при добыче нефти на месторождении Сырье и готовая продукция, применяемые и получаемые на УКПГ по своему химическому составу представляют органические соединения, состоящие в основном из углерода и водорода. Углеводородные газы: метан, этан, пропан, бутан - бесцветные горючие газы, практически без запаха. Обладают наркотическим действием, влияют на центральную нервную систему, вызывают головную боль, расстройство памяти, нарушение кровообращения. Могут образовывать с кислородом воздуха взрывоопасные смеси. Пары углеводородов в смеси с кислородом воздуха обладают высокой степенью горючести, а в определенных концентрациях с кислородом способны окисляться со взрывом. Влияние углеводородов на организм человека различно и зависит от класса углеводородов. Жидкие углеводороды при попадании на кожу могут вызывать сухость и раздражение кожи. Пары жидких углеводородов, как правило, обладают наркотическими свойствами, вызывают отравления, сопровождающиеся головной болью, головокружением, тошнотой, рвотой, возможны психические расстройства. Вдыхание больших доз вредных газов может привести к потере сознания, нарушению деятельности сердечно-сосудистой системы, смерти. Первичные датчики устанавливаются непосредственно на технологические объекты (трубопроводы, аппараты, емкости), где в процессе эксплуатации системы рабочей средой является природный газ, а вторичные приборы в операторной. Производственные опасности и вредности могут быть обусловлены следующими факторами: - отравление вредными веществами природного газа; - возможность взрыва и пожара при неисправностях и авариях, в результате возникновения смеси перекачиваемого газа с воздухом, нижний предел взрываемости которой - 5%, верхний - 15%, согласно ПОТ Р М-026-2003 «Межотраслевые правила по охране труда при эксплуатации газового хозяйства организаций»; - поражение электрическим током до 1 кВ в результате соприкосновения с токоведущими частями, при монтаже, ремонте и эксплуатации средств автоматизации в летний период времени; - опасность прямых ударов молнии, что может привести к пожару и поражению обслуживающего персонала; - опасность получения механических травм у обслуживающего персонала при проведении работ по монтажу, наладке и ремонту измерительных преобразователей; - наличие в трубопроводе высокого давления (менее 6,5 МПа) при неправильном регулировании или неисправности регулятора может вызвать деформацию трубопровода; - воздействие шума и вибрации от газоперекачивающего агрегата, как на приборы, так и на обслуживающий персонал (возникающей от пульсации давления перекачиваемого газа); - недостаточное освещение в местах установки средств автоматизации, вызывающее повышенную утомляемость, замедление реакции. Для поддержания пожаробезопасного режима эксплуатации ДКС, здания, помещения и сооружения классифицируются по взрыво- и пожаробезопасности НПБ 105-03 и ПУЭ (7 издание). Согласно этой классификации на дверях зданий, помещений и сооружений вывешиваются знаки с надписями соответствующей классификации. ЗАКЛЮЧЕНИЕ Таким образом, в результате технологической (проектно-технологической) практики сформированы, закреплены и развиты следующие общепрофессиональные компетенции: - ОПК-1 Способен решать производственные и (или) исследовательские задачи профессиональной деятельности с учетом основных требований и потребностей нефтегазовой отрасли; - ОПК-2 Способен пользоваться программными комплексами, как средством управления и контроля, сопровождения технологических процессов на всех стадиях разработки месторождений углеводородов и сопутствующих процессов; - ОПК-4 Способен использовать рациональные методы моделирования процессов природных и технических систем, сплошных и разделённых сред, геологической среды, массива горных пород; - ОПК-6 Способен вести профессиональную деятельность с использованием средств механизации и автоматизации; - ОПК-7 Способен оценивать результаты научно-технических разработок, научных исследований и обосновывать собственный выбор, систематизируя и обобщая достижения в области физических процессов горного и нефтегазового производства; - ОПК-8 Способен организовывать и контролировать рациональную безопасную профессиональную деятельность групп и коллектива работников. Список использованных источников 1. Янин, А.Н. Проблемы разработки газовых скважин Западной Сибири: учебник/ А.Н. Янин, 2014, 202-210 с. 2. Уразов, Р.М. Гидраты природного газа: учебник/ Р.М. Уразов – М. LAP Lambert Academic Publishing, 2012, 120 с. 3. Истомин, В.А. Предупреждение и ликвидация газовых гидратов в системах добычи газа: учебник/ В.А. Истомин, В.Г. Квон — М. ООО «ИРЦ Газпром», 2014, 509с 4. Ширяев, Е.В. Методы борьбы с гидратообразованием и выбор ингибитора гидратообразования при обустройстве газового месторождения «Каменномысское море»: учебник/ Е.В. Ширяев, 2015, 323-326 с. 5. Мероприятия по технологиям эксплуатации обводняющихся газовых скважин Ямбургского НГКМ: пособие/ г.Тюмень 2012 год 6. Материалы производственной практики на предприятии. Нормативные документы 7. 153-39.0-112.Технологический регламент УКПГ-В, 2014 г. 8.153-07.603-03. Технологический регламент на разработку газоконденсатных месторождений, 2015 г. |