Зима, второй отчет. Отчет об учебной практике на кафедре Машины и технология литейного производства Руководитель практики от университета

Скачать 118.93 Kb. Скачать 118.93 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов Кафедра «Машины и технология литейного производства» ОТЧЕТ Об учебной практике на кафедре «Машины и технология литейного производства» Руководитель практики от университета Профессор, зав. Кафедрой __________________ Кидалов Н.А. подпись ФИО Студент гр. ЛПл–2 п ___________________ Кожухарь И.А. подпись ФИО Отчет защищен с оценкой____________ Волгоград 2021 г Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов Кафедра «Машины и технология литейного производства» УТВЕРЖДАЮ Заведующий кафедрой МиТЛП ______________ Н. А. Кидалов «_____»________________20__г. ЗАДАНИЕ на учебную практику Студенту Кожухарь Ильи Андреевичу Группа ЛПл – 2 п Изучить: – Изучить зону соединения композита, полученного пропиткой алюминиевым сплавом углеграфита Дата выдачи задания «______» __________ 2021 г. Руководитель практики от университета ________________(подпись) Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов Кафедра «Машины и технология литейного производства» ДНЕВНИК прохождения учебной практики На кафедре «Машины и технология литейного производства» (наименование кафедры университета или профильной организации) Руководитель практики от университета Профессор, зав. Кафедрой __________________ Кидалов Н.А. подпись ФИО Студент гр. ЛПл –2 п ___________________ Кожухарь И.А. подпись ФИО Волгоград 2021 г. Таблица 1 Страница дневника практики

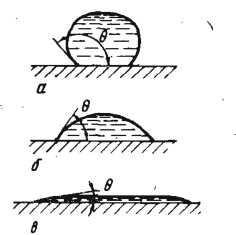

Основы получения КМ методом пропитки Некоторые композиты можно получить лишь методом пропитки, применение для этого других методов либо невозможно, либо нерационально. В технологических процессах получения КМ путем пропитки пористого каркаса, важным условием является его быстрое заполнение пропитывающим сплавом. Как и у любого метода физико-химического воздействия, у пропитки есть свои достоинства и недостатки. Достоинствами пропитки является возможность добиться сочетания в одном материале веществ с различными свойствами, и тем самым придать желаемые характеристики металлу. Кроме того, использование пропитки открывает очень широкое поле для экспериментов с целью получения новых КМ. Недостатками пропитки является то, что данный метод сильно зависит от межфазного взаимодействия и значительно ограничивает количество компонентов. При этом каждый сплав должен быть испытан на структурную стабильность [6]. Для получения качественных композиционных изделий пропитывающие сплавы должны обладать следующими свойствами: Минимальная усадка (чтобы не создавать внутренних напряжения в объемах пор). Хорошая проникающая способность (краевой угол смачивания должен быть меньше 90°), что позволяет металлу проникать глубже в поры и полнее заполнять полость пор каркаса. Высокие прочностные свойства сплава улучшают эксплуатационные свойства композита. Высокая электрическая проводимость сплава не должны снижаться из-за легирующих компонентов (сплав имеет электротехническую область применения) [31]. Скорость заполнения должна обеспечивать отсутствие взаимного растворения составляющих КМ. Пропитка под действием капиллярных сил часто не обеспечивает заданных параметров проникновения- скорости и времени заполнения каркаса расплавом. Для ускорения процесса заполнения дополнительно прикладывают к расплаву внешнее давление. Помимо этого, избыточное давление делает возможным изготовление КМ из несмачиваемым материалов, а так же способствует увеличению производительности метода. С другой стороны, для сохранения заданной структуры каркаса, его плотности и свойств КМ давление не должно превышать прочности каркаса на сжатие [25]. Методом пропитки можно изготовить не каждый композиционный материал с металлической матрицей. Существенные ограничения накладывает межфазное взаимодействие [29], которое оказывает непосредственное влияние на формирование сильных или слабых связей между компонентами композита, что определяет его прочность, вязкость разрушения, термостойкость и другие свойства. Поэтому управление процессом межфазного взаимодействия является важным звеном в формировании свойств композита [32, С.68]. Межфазные взаимодействия описываются также такими понятиями как смачивание и адгезия. Процесс, сопровождающий взаимодействие приведенных в контакт поверхностей называется адгезия. Если одним из компонентов, участвующих в контакте, является жидкая фаза, то этот процесс называется смачиванием. Поверхности, которые приводятся в контакт при адгезии, называются субстратами. Процесс образования соединения в значительной степени определяется площадью контактов. Формирование контакта ускоряется при повышении давления между субстратами, при увеличении времени контакта, а также при снижении вязкости адгезива. Достижению максимального контакта препятствует развитость микрорельефа, которая устраняется предварительной подготовкой поверхности субстрата к контакту. Смачивание является следствием адгезии, поэтому скорость установления межфазного контакта определяется величиной угла смачивания α, который образуется каплей адгезива на субстрате. Для систем, образованных из компонентов, не растворимых один в другом в жидком и твердом состояниях, этот метод обычно эффективен, если обеспечивается смачивание более тугоплавкого компонента расплавом менее тугоплавкого. Однако круг таких композиций ограничен. Возникают проблемы смачивания, совместимости компонентов, структурной стабильности [29]. Различают иммерсионное и контактное смачивание. Иммерсионное смачивание — смачивание при полном погружении твердого тела в жидкость, когда имеется граница раздела только между твердой и жидкой фазами. Контактным называют смачивание, в котором участвуют три фазы — твердая, жидкая и газообразная. В дальнейшем главным образом будет рассмотрено контактное смачивание. Угол    84о 140о   Рис. 1. Форма капли на поверхности твердого тела: а - отсутствие смачивания; б — смачивание; в- полное смачивание (в ≈0) Различают равновесные и неравновесные краевые углы. Равновесным называется краевой угол Неравновесные краевые углы, изменяющиеся в процессе растекания жидкости по поверхности твердого тела, называют динамическими ( Поверхностным натяжением T- температура; V - объем многокомпонентной системы; Соотношение между поверхностным натяжением и краевым углом смачивания твердого тела жидкостью устанавливается уравнением Юнга где Взаимодействие жидкой и твердой фаз характеризуется работой адгезии Wa, равной работе, затрачиваемой на отделение жидкости от твердой подложки и отнесенной к площади контакта. При площади контакта ST-Ж работа адгезии равна разности свободных поверхностных энергий в конечном и начальном состояниях системы, т.е. В зависимости от значений равновесного краевого угла различают три основных случая [12]: Полное смачивание, когда равновесный краевой угол не устанавливается (θ→0). Характеристикой этого случая служит коэффициент растекания С учетом выражения (2) Ограниченное смачивание, характеризуемое острыми краевыми углами (0 < θ < 90°); при этом Wa > 0,5 WK. Несмачивание, когда 90° < θ < 180°. Этот случай реализуется, если Wa < 0,5 WK. Уравнение (2) выведено в предположении, что жидкость взаимодействует с бесконечной идеальной плоскостью твердого тела при изобарно-изотермических условиях в отсутствие фазовых превращений. Если взаимодействие фаз, участвующих в смачивании, сопровождается химическими реакциями, диффузией, полиморфными и структурными превращениями, то образующая система является неравновесной. Взаимодействие фаз в таких системах может оказывать большое влияние на межфазное поверхностное натяжение, а также на величину поверхностного натяжения жидкости. Преимуществом пропитки является то, что она позволяет добиться сочетания в одном материале свойств веществ с различными физико-химическими характеристиками. Так же нужно отметить, что использование пропитки открывает очень большое поле для экспериментов с целью получения новых КМ. Недостатками является то, что данный метод очень сильно зависит от межфазного взаимодействия, что значительно ограничивает круг взаимодействующих компонентов. Каждый сплав должен быть испытан на структурную стабильность. Большинство композиционных материалов - представители термодинамически неравновесных открытых систем, для которых характерно наличие развитой сети внутренних границ раздела, градиентов химических потенциалов элементов в матрице и наполнителе. Градиенты являются движущей силой процессов межфазного взаимодействия в системе, фазовых переходов, взаимной диффузии, химических реакций и др. Эти явления обусловлены тем, что в поверхностных слоях на межфазной границе вследствие разного состава и строения соприкасающихся фаз и из-за различия в связях поверхностных атомов и молекул одной и другой фазы существует ненасыщенное поле межатомных, межмолекулярных сил. В зависимости от того, какие методы заполнения пор используются, в моей работе анализируются нижеприведенные виды пропитки углеграфитовых материалов. По состоянию матрицы в процессе формирования композиционного материала технологические процессы их изготовления могут быть разделены на три группы: твердофазную, порошковую и жидкофазную технологии. В курсе лекций рассматриваются методы жидкофазной технологии. При изготовлении КМ необходимо обеспечивать контакт компонентов по всей поверхности раздела и степень их физико-химического взаимодействия, обусловливающую требуемый уровень монолитности (прочности связи компонентов) при минимальном ухудшении свойств матрицы и наполнителя. Жидкофазные методы делятся на две группы: самопроизвольной и принудительной пропитки. В первом случае движущей силой течения расплава в капиллярно-пористом каркасе является физико-химическое взаимодействие компонентов (смачивание, растекание вследствие химической реакции и т. д.), во втором – внешнее воздействие на расплав или частицы наполнителя (давление сжатого газа, механическое усилие, центробежные силы, высокоскоростное замешивание частиц наполнителя в матричный расплав и т. п.). Список использованной литературы 1. Ладьянов В.И., Бельтюков А. Л. О возможности структурного перехода в жидкой меди вблизи температуры плавления // Письма в ЖЭТФ. 2000. Т.71, вып.2. С.128-131 2. Киммель А. В., Васин М. Г., Гусенков И. Н., Ладьянов В. И. Молекулярно динамическое моделирование структурных и динамических свойств жидкой меди // Вестн. Ижев. гос. тех. ун-та. 2004. №4. С.6-10. 3. Гулевский В. А., Мухин Ю. А., Загребин А. Н., Пожарский А. В. Влияние легирующих элементов на смачивание углеграфита медными сплавами // Заготовительные производства в машиностроении, 2009. – №6. – С. 45-48. 4. Попель С. И., Захарова Т. В., Павлов В. В. Растекание свинцово-оловянистых расплавов и цинка по поверхности железа. Сб. Адге-зия расплавов. – Киев: Наукова думка, 1974. – С. 53-58. 5. Носовский И. Г. Влияние газовой среды на износ металлов. – Киев: Техника, 1968. – 180 с. 6. Найдич Ю. В. Контактные явления в металлических расплавах. – Киев: Наукова думка, 1972. – 196 с. 7. Гулевский В. А., Мухин Ю. А., Кидалов Н. А. Модель взаимодействия матричных сплавов при получении композиционных материалов // Материаловедение, 2010. – №3. – С. 13-18. |