платина и сплавы на ее основе. Отчет по курсовому проекту На тему Легирование платины минск 2011 Содержание Введение

Скачать 4.01 Mb. Скачать 4.01 Mb.

|

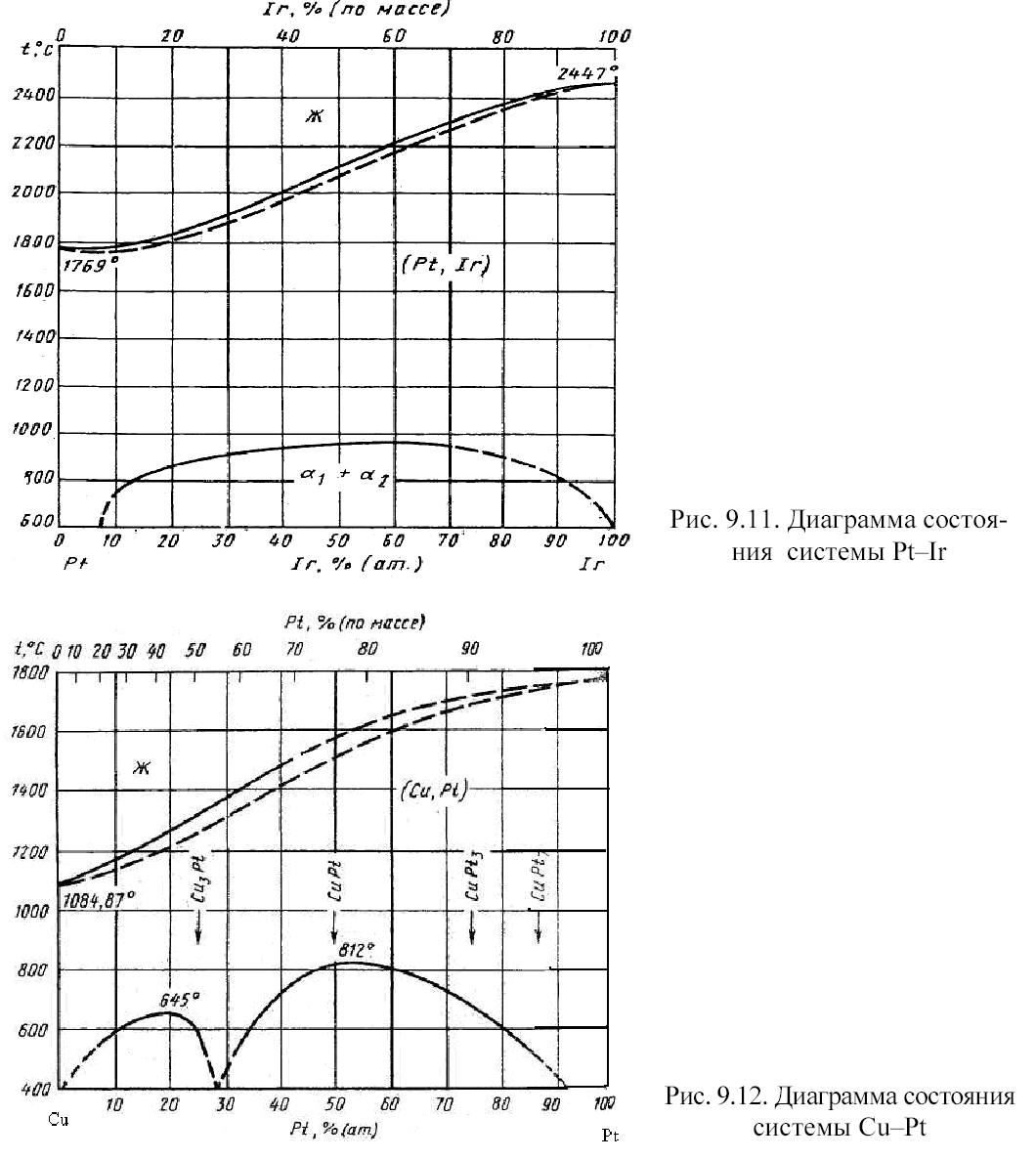

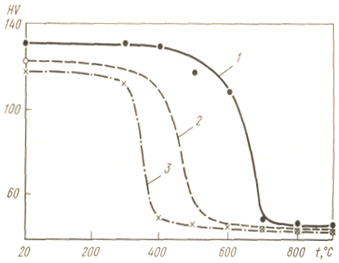

Платина и родий неограниченно растворимы друг в друге. Сплавы, содержащие до 30 % Rh, хорошо деформируются в холодном состоянии. Сплавы с более высоким содержанием родия обрабатываются с большими трудностями. Коррозионная стойкость в кислотах постепенно возрастает с увеличением содержания родия. Сплавы с концентрацией Rh 20 % и выше не растворяются в царской водке. Из всех сплавов благородных металлов сплавы платины с иридием обладают наибольшей коррозионной стойкостью даже по отношению к хлору и царской водке (смесь соляной и азотной кислот) и отличаются большой прочностью и упругостью. См рис. 9.10. Платина и медь образуют непрерывный ряд твёрдых растворов. При охлаждении наблюдается упорядочение твёрдых растворов с образованием химических соединений Pt Cu и Pt Cu5. Механические свойства сплавов рассматриваемой системы сильно зависят от содержания второго компонента. С повышением содержания меди прочность возрастает, а пластичность падает. Так, отожженные сплавы с 4,88 % Qi обладают ов = 440 МПа и 5 = 20 %, а при повышении содержания d до 9,08 % эти характеристики составляют соответственно 560 МПа и 17 %. При нагревании на воздухе сплавы, содержащие менее 10 % Oi, не окисляются. При большем содержании меди происходит избирательное окисление и поверхность покрывается окислами меди. Азотная кислота не действует на сплавы, если содержание Oi не превышает 50 %. Платина с у-железом образует непрерывный ряд твёрдых растворов. В сплавах с 40-50 % Fe наблюдается отрицательный температурный коэффициент теплового расширения. Сплавы, закалённые с 1100 0С, имеют высокую коэрцитивную силу с максимумом при 22,2 % (массовых) Fe (50 % атомных Fe), достигающим 1,2-105 А/м. В отожженном состоянии коэрцитивная сила 2,5-105 А/м. 5. ТО и ХТО платины Термической обработкой называют процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении. ТО – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологических свойств(обрабатываемости резанием, давлением и т.д.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени. По такому графику можно определить температуру нагрева, время нагрева и охлаждения, средние и истинные скорости нагрева и охлаждения, время выдержки при температуре нагрева и общую продолжительность производственного цикла. Но по форме этого графика ничего нельзя сказать о том, с каким видом термообработки мы имеем дело. Вид термообработки определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле. Производственные названия отдельных процессов термообработки складывались исторически и основывались не на характере внутренних превращений в металле или сплаве, а на чисто внешних признаках. Поэтому один и тот же термин иногда используют для обозначения разновидностей термообработки, совершенно различных по своей физической сущности. Например, нагрев с переходом за критическую точку, выдержку и охлаждение на воздухе обычно называют нормализацией. Химико-термическая обработка — это термическая обработка, сочетающая тепловое воздействие с химическим, в результате чего изменяются состав и структура в поверхностных слоях, а иногда и по всему объему изделия. Для изменения химического состава изделие нагревают в активной среде. Во время выдержки изделие диффузионно обогащается элементами из внешней среды. Кроме того, химико-термическую обработку можно использовать для диффузионного удаления из изделия примесей, а в отдельных случаях и основных компонентов. Подавляющее большинство промышленных процессов химико-термической обработки включает диффузионное обогащение поверхностных слоев изделий неметаллами или металлами из внешней активной среды, для чего используют газовые, жидкие и твердые среды. Самый известный из этих процессов — цементация (науглероживание стальных изделий в древесном угле при высоких температурах) относится к числу древнейших операций термической обработки, использовавшихся задолго до н. э. Возврат происходит в металлах при температуре ниже температуры рекристаллизации и, как правило, сним  ает только часть наклепа. Обычно возвратом называют процесс любого изменения структуры или свойств, происходящий в результате отжига деформированного металла без образования новых рекристаллизованных зерен. Возврат рассматривается как термически активируемый процесс перераспределения и аннигиляции точечных дефектов, возникших в процессе деформации. ает только часть наклепа. Обычно возвратом называют процесс любого изменения структуры или свойств, происходящий в результате отжига деформированного металла без образования новых рекристаллизованных зерен. Возврат рассматривается как термически активируемый процесс перераспределения и аннигиляции точечных дефектов, возникших в процессе деформации. Рисунок 2 - Зависимость твердости деформированной платины разной чистоты от температуры отжига: 1 —Pt т.ч.; 2 —Pt х. ч.; 3 — Pt ф. ч. Температура начала возврата определяется степенью пластической деформации и чистотой металла. На рис.5 приведены кривые возврата твердости платины технической, химической и физической чистоты. При одинаковых степени деформации и продолжительности отжига возврат твердости для платины самой высокой чистоты происходит в интервале 300—400° С, для менее чистой — при 400—500° С, а для технической платины— между 600 и 700° С. На кривой аналогичной зависимости для платины высокой чистоты, переплавленной электроннолучевой плавкой, практически нет точки перегиба. Возврат продолжается до более высоких температур и заканчивается лишь при 800° С. Объясняется это тем, что присутствовавшие в исходном металле примеси палладия, золота и серебра, температура плавления которых значительно ниже, чем у платины, в процессе плавки испаряются, в связи с чем проявляется действие более тугоплавких родия и иридия на температуру возврата платины. Кроме того, в платине, переплавленной электроннолучевой плавкой, обнаружены следы вольфрама и молибдена, которые могли попасть из стенок медного тигля и также повлиять на температуру возврата. На возврат и рекристаллизацию платины и других г. ц. к. металлов той же группы оказывают влияние в основном металлические примеси, в то время как влияние газов незначительно. С увеличением количества примесей температура начала процессов возврата и рекристаллизации заметно повышается. Влияет также технология получения металла: при одинаковых степенях деформации холоднотянутая проволока имеет более высокие температуры возврата, чем холоднокатаный лист. На первой стадии возврата (отдых) в деформированном металле происходит уменьшение концентрации точечных дефектов и перераспределение дислокаций, на второй (полигонизация) — образование и миграция малоугловых границ. Непосредственное выявление дефектов, устраняющихся в процессе отдыха, затруднено. Поэтому в металл вводят либо путем высокотемпературной закалки, либо облучением частицами с высокой энергией точечные дефекты, а затем по изменению физических свойств материала — удельного электрического сопротивления, плотности и т. п. — при нагреве изучают кинетику и энергию активации исчезновения этих дефектов. Процессы отдыха в некоторых случаях требуют очень малой энергии активации и проходят при низких температурах (сотые доли от абсолютной температуры плавления). Обобщение результатов исследований, выполненных на медных и золотых деформированных, облученных и закаленных образцах, дало условное разделение процессов восстановления электросопротивления при возврате в свою очередь на четыре стадии, на каждой из которых происходит уничтожение той или иной группы точечных дефектов: I стадия — рекомбинация пар межузельный атом+вакансия (т.е. пар Френкеля); II стадия— миграция межузельных атомов и групп вакансий (бивакансий); III стадия — миграция вакансий к ловушкам, миграция бивакансий; IV стадия — миграция вакансий к дислокациям, способствующая их перераспределению с образованием малоугловых границ и частичной аннигиляцией (полигонизация). Обычно, I стадия наблюдается при температурах около 0,03 Тпл и требует энергии активации 0,1 эВ; II стадия—в интервале 0,15 Тпл , 0,2—0,5 эВ; Ш стадия — в интервале 0,16—0,20 Т„л, 0,7 эВ; IV стадия— в интервале 0,27—0,35 Гм, 1,2 эВ (полигонизация). Следующая стадия соответствует рекристаллизации, проходит при температуре около 0,4 Тпл, с энергией активации 2,1 эВ. С изменением чистоты металла указанные температурные интервалы могут смещаться Установлено образование в облученной платине нескольких типов точечных дефектов. Так облученной нейтронами фольги из платины высокой чистоты (99,999%) при помощи трансмиссионной электронной микроскопии позволило обнаружить три типа дефектов: дислокации Франка, призматические дислокационные петли и поры, возникшие в результате образования скоплений вакансий. Количество дефектов, как правило, увеличивается с повышением дозы облучения до определенной «критической» величины, соответствующей «насыщению» решетки металла дефектами. С дальнейшим повышением дозы облучения скорость образования дефектов снижается из-за спонтанной рекомбинации последних в результате насыщения. Предварительная (перед облучением) закалка образцов, приводящая к образованию дополнительных вакансий сопровождается снижением плотности дефектов и способствует их рекомбинации. Введение в платину закалочных вакансий приводит к ускорению возврата на первой его стадии, которая начинается с отжига пар Френкеля и сама по себе может быть разделена на четыре подстадии. Заканчивается эта стадия миграцией межузельных атомов. Исследовали I стадию возврата деформированной растяжением на 1—3% при 5 К платины высокой чистоты (99,999%) методом измерения удельного электрического сопротивления. При 16, 28 и 36 К наблюдали пики возврата; этим пикам отвечали соответственно значения энергии активации 0,05; 0,073 и 0,14 эВ. Первый пик связывают с миграцией дефектов на близкие расстояния, второй — с миграцией внедренных атомов; природу третьего не указывают, но считают, что он аналогичен пикам возврата других металлов, например меди и алюминия. У деформированной платины высокой чистоты на I стадии возврата обнаружено некоторое смещение первых двух пиков электросопротивления в область более низких температур (12 и 22 К вместо 16 и 28 К). Показано, что при многократной деформации возврат в ис-следованной платине начинается при более низких температурах. Вторая стадия возврата связывается с освобождением межузельных атомов из примесных ловушек, а на III стадии происходит миграция второго типа межузельных атомов. Исследов     али образцы платины высокой чистоты (99,999%), деформированной при —196° С растяжением на 3, 6 и 10%. Перед деформацией проводили либо отжиг при 900° С, либо закалку при 1310° С со скоростью охлаждения 5-105°С/с. али образцы платины высокой чистоты (99,999%), деформированной при —196° С растяжением на 3, 6 и 10%. Перед деформацией проводили либо отжиг при 900° С, либо закалку при 1310° С со скоростью охлаждения 5-105°С/с.Возврат изучали в интервале температур от —196 до 900° С, причем основное внимание было направлено на изучение III (от —40 до 180° С) и IV (180—380° С) стадий возврата. В интервале температур III стадии были обнаружены две подстадии: при температурах от —20 до 80° С (ША) и от 100 до 160 °С (ШБ). Энергия активации на этих подстадиях составила 0,7 и 1,1 эВ соответственно. Считается, что на подстадии ША межузельные атомы аннигилируют либо на дислокациях, либо присоединяя вакансии. На подстадии ШБ дивакансии аннигилируют на дислокациях. На IV стадии возврата, соответствующей полигонизации, в платине начинается миграция вакансий и дивакансии. На стадии рекристаллизации происходит значительное уменьшение объемной энергии деформированных зерен за счет дальнейшего уменьшения числа дефектов структуры, внесенных деформацией, и восстановление структуры и свойств недеформированного металла. Сущность процесса состоит в том, что в деформированной матрице формируются и растут центры рекристаллизации (зародыши) — участки с неискаженной решеткой, отделенные от матрицы границами с большими углами разориентировки (высокоугловыми границами). Процесс рекристаллизации охватывает широкий круг структурных изменений, происходящих при нагреве металла (или сплава), приводящих к уменьшению свободной энергии системы. Процессы заканчиваются заменой одних зерен другими того же фазового состава, но с меньшей энергией. На ход процесса влияют условия деформации и нагрева, содержание примесей и их распределение, структура деформированного состояния, полнота прохождения отдыха и полигонизации. Различают так называемую первичную рекристаллизацию или рекристаллизацию обработки, которая заканчивается при полном поглощении новыми зернами старых, деформированных зерен, и вторичную, или собирательную рекристаллизацию, в процессе которой происходит рост образовавшихся зерен. В процессе первичной рекристаллизации происходят переползание и термически активированное скольжение дислокаций, вызывающее их частичную аннигиляцию и образование высокоугловых подвижных границ, причем скольжение дислокаций участвует лишь в формировании зародышей рекристаллизации. Дальнейшие стадии процесса связаны с движением высокоугловых границ, с коллективными атомными перемещениями и с диффузией одиночных атомов. В  конечном счете рекристаллизация обеспечивает полное снятие наклепа, т. е. разупрочнение деформированного металла, что облегчает его дальнейшее деформирование или какую-либо другую последующую обработку. конечном счете рекристаллизация обеспечивает полное снятие наклепа, т. е. разупрочнение деформированного металла, что облегчает его дальнейшее деформирование или какую-либо другую последующую обработку.Температура рекристаллизации платины, так же как и других металлов, определяется рядом факторов: степенью и характером деформации, чистотой исходного материала и технологией его получения. Исследование температуры рекристаллизации платины разной чистоты, полученной разными методами, но деформированной и отожженной по одним и тем же режимам, показало, что холоднотянутая с обжатием 92% проволока из плавленой платины рекристаллизовалась при температурах ниже 700° С. Проволока из полученной порошковым методом платины такой же чистоты после аналогичной обработки рекристаллизовалась в зависимости от тем-пературы спекания в интервале от 800 до 1200° С, а платина физической чистоты начинала рекристаллизоваться уже при 200° С. Путем легирования платины элементами, образующими с ней твердые растворы, можно на сотни градусов повысить или понизить температуру рекристаллизации. При этом на ход процесса влияют состав сплава, распределение компонентов, их диффузионная подвижность, энергия поверхностей раздела и т. д. 6. Основные области применения платины и её сплавов Платина нашла широкое применение в промышленности и научных исследованиях. Без нее не возможна работа многих современных аппаратов приборов. До второй мировой войны платину применяли в основном в медицине и ювелирном деле, на долю которых приходилось около 60% всего потребления этого металла. После войны использование платины для этих целей увеличилось примерно в два раза, однако их доля в общем потреблении металла упала до 8—10%. В настоящее время использование платины в ювелирном деле сокращается, что объясняется ее широким применением после второй мировой войны в химической, нефтеперерабатывающей, электротехнической, военной и других отраслях промышленности . Уникальный комплекс физико-химических и механических свойств — повышенная коррозионная стойкость в самых различных средах, каталитическая активность, стабильные электрические, термоэлектрические и эмиссионные характеристики — делает сплавы платины незаменимым конструкционным материалом для промышленности. Большая часть всей потребляемой платины приходится на долю химической промышленности и приборостроения. Платина до сих пор является основным материалом для коррозионностойкой и жаропрочной химической аппаратуры и посуды различного назначения. В приборостроении используют основную часть сплавов платины. Из них изготовляют электрические сопротивления и контакты, термометры сопротивления и термопары высокой чувствительности, постоянные магниты, тензодатчики, упругие элементы и т. д. Надежность работы электроизмерительных, радиотехнических и электронных приборов в значительной мере зависит от качества материала электрических контактов, сопротивлений, потенциометров. Сплавы для таких элементов должны обладать необходимым комплексом физических, химических и технологических свойств и к тому же соответствовать определенным требованиям по служебным характеристикам. В качестве материалов скользящих и разрывных электрических контактов в приборах и устройствах, работающих в агрессивных средах, применяют литые и металлокерамические сплавы платины с благородными и неблагородными металлами. Чистую платину применяют редко. По сравнению с серебряными сплавами такие сплавы служат значительно дольше, не взаимодействуют со средой, содержащей серу, и не снижают в этих условиях своих служебных характеристик, а также обладают более высокой по сравнению со сплавами рения, золота и серебра эрозионной стойкостью и сопротивлением износу, хотя несколько уступают в этом отношении сплавам других благородных металлов — иридия, родия, рутения. Электрические контакты из платиновых сплавов отличаются стабильностью и высоким уровнем электрических и механических свойств. В качестве материала для термометров сопротивления обычно применяют платину высокой чистоты. Этому способствуют высокое значение коэффициента сопротивления и стабильность электрических свойств. Термометры из платины отличаются высокой точностью, чувствительностью и стабильностью показаний. Они находят широкое применение при точном измерении температур от 1000 до —260° С, а также для обычных измерений в промышленности . |