ккккккккккккккк. Отчет по практике название практики Научноисследовательская работа

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

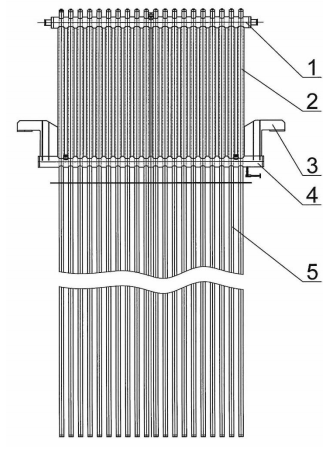

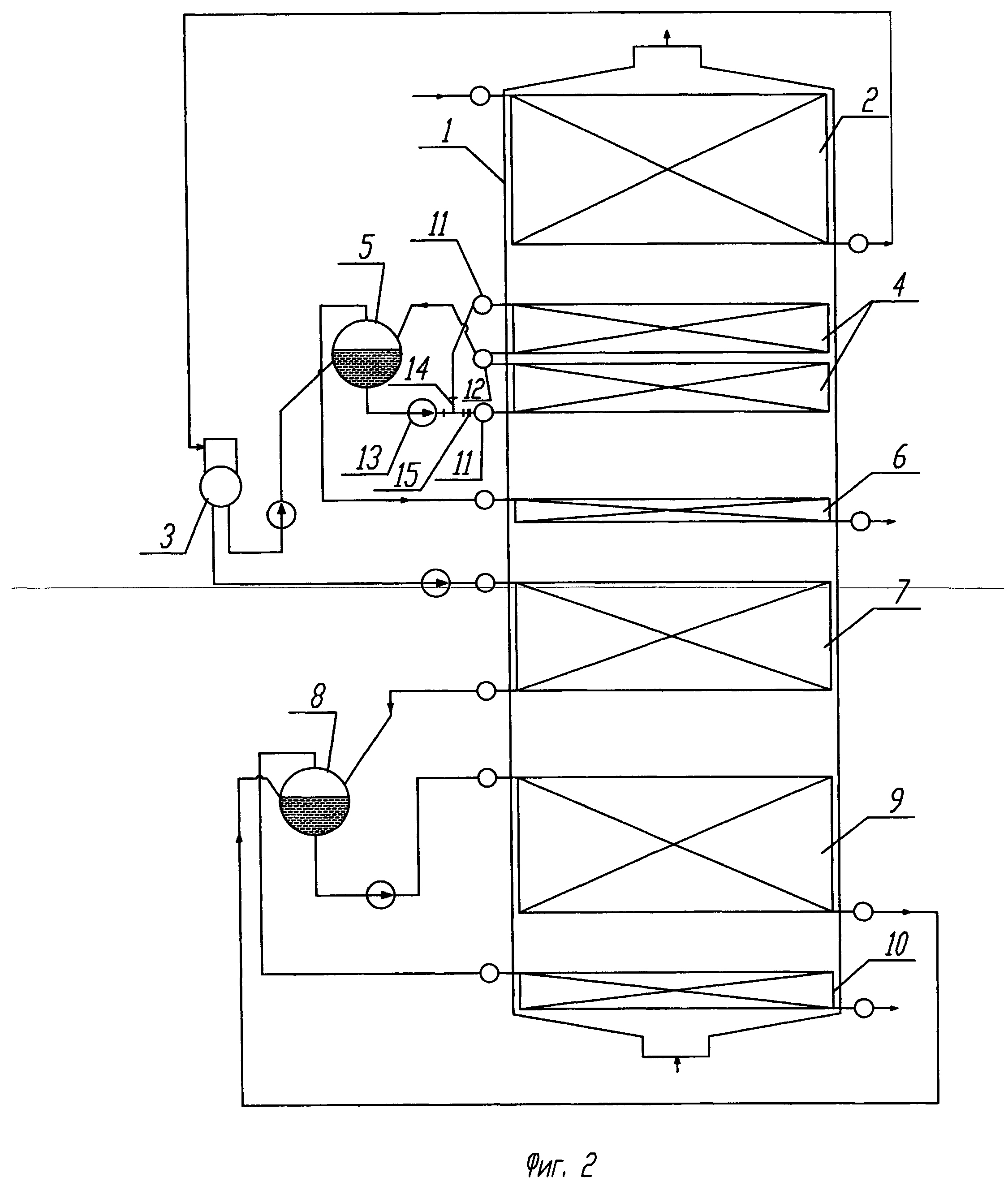

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» (ФГБОУ ВО «ВГТУ») Факультет энергетики и систем управления Кафедра теоретической и промышленной теплоэнергетики ОТЧЕТ ПО ПРАКТИКЕ название практики «Научно-исследовательская работа» на тему «Экспериментальные исследования теплотехнических характеристик термо-сифонов котлов-утилизаторов» Разработал студент Д. С. Зубков подпись, дата Руководитель Н. Н. Кожухов подпись, дата ЗащищенОценка дата 2020 СОДЕРЖАНИЕ ВВЕДЕНИЕ 3 1 Аналитический обзор литературы 4 1.1 Теория вопроса 4 1.2 Расчет термосифона 15 1.3 Расчет теплообмена при кипении 18 1.4 Применение котла-утилизатора с термосифоном для теплоснабжения 20 1.5 Достоинства 21 1.6 Общий вывод 22 СПИСОК ЛИТЕРАТУРЫ 24 ВВЕДЕНИЕ Для утилизации теплоты отходящих газов во многих технологических процессах используются котлыутилизаторы с термосифонами, исследованию которых посвящена данная работа . Термосифоны являются перспективными теплопередающими элементами в различных системах, требующих повышенной надёжности. Обладая простотой конструкции, автономностью и наличием двойного теплопроводного барьера между нагреваемым и охлаждаемым теплоносителем, они позволяют существенно повысить надёжность и безопасность работы теплоутилизационных установок, включающих термосифоны в качестве поверхностей нагрева. Термосифоны обладают малым термическим сопротивлением, просты и автономны в работе и не требуют дополнительных затрат энергии на перекачку теплоносителя . В настоящее время на девяти предприятиях России и Казахстана эксплуатируются котлы-утилизаторы с термосифонами, разработанные ОАО «Уралэнергоцветмет». В условиях эксплуатации, подвергаясь различным производственным факторам (превышение температуры отходящих газов относительно проектных значений, выгорание серы на поверхности нагрева, воздействие систем очистки поверхностей от пылевых отложений и др.), термосифоны разрушаются и выходят из строя, что снижает общий КПД котлаутилизатора, повышает температуру и запыленность отходящих газов . Целью работы является экспериментальное исследование теплотехнических характеристик термо-сифонов котлов-утилизаторов. Аналитический обзор литературы 1.1 Теория вопроса Конструкция термосифона представляет собой герметично закрытую полость, частично заполненную теплоносителем (водой). Внутри полости термосифона происходят фазовые превращения (процессы кипения и конденсации), в результате которых образуются две фазы – паровая и жидкая. Соответственно, при проведении расчетов выделяют два процесса, протекающих в полости элемента: зона испарениянагрева и зона конденсации. Работа термосифона основана на гравитационном принципе с противоточным движением парового потока от зоны испарения к зоне конденсации и обратным движением конденсата этого пара. Термосифон являются перспективными теплопередающими элементами в различных системах, требующих повышенной надёжности. Обладая простотой конструкции, автономностью и наличием двойного высокотеплопроводного барьера между нагреваемым и охлаждаемым теплоносителем, они позволяют существенно 16 повысить надёжность и безопасность работы теплоутилизационных установок, включающих термосифоны в качестве поверхностей нагрева. Термосифоны обладают малым термическим сопротивлением, просты и автономны в работе и не требуют дополнительных затрат энергии на перекачку теплоносителя.  Рисунок 1.1 – Общий вид термосифона: з. к. – зона конденсации; з. и. – зона испарения; Qт.г. – тепло, передаваемое от технологических газов термосифону; Qпара – тепло, получаемое от термосифона пароводяной смесью контура естественной циркуляции В нижней части термосифона происходит интенсивное кипение теплоносителя (воды), пар поднимается в верхнюю часть термосифона (конденсатор), охлаждается котловой водой, поступающей через нижний коллектор и, конденсируясь, стекает по стенкам термосифона в нижнюю его часть. Процесс кипения и охлаждения происходит непрерывно. При этом котловая вода, охлаждая блоки ТС (рисунок 1.2), частично испаряясь, преобразуется в пароводяную смесь и за счет разницы плотностей между теплоносителем опускного и подъемного контуров, поднимается в барабан-сепаратор. В случае образования течи, трещин, прогара в термосифоне, пар из него попадает в топку котла и выносится с уходящими газами. При этом нижняя часть термосифона «отгорает» и может быть удалена через бункер, либо лазы в период останова теплоутилизационной установки, что не приводит к нарушению технологического процесса и финансовым потерям от недовыпуска продукции  Рисунок 1.2 – Блок термосифонов: 1 - верхний коллектор, 2 – охлаждаемый участок термосифона (конденсатор), 3 – опоры блока, 4 – нижний коллектор, 5 – нагреваемый участок термосифона (испаритель) Котел - утилизатор работает следующим образом. Поток продуктов сгорания (вариант 1) после газовой турбины поступает в корпус 1 котла - утилизатора , где, охлаждаясь на трубах поверхностей нагрева, нагревает рабочее тело, протекающее внутри труб. Питательная вода после конденсатора подается в газовый подогреватель конденсата 2 и далее в термический деаэратор 3. Из термического деаэратора 3 среда подается в барабан низкого давления 5. Из барабана вода по общей опускной трубе и далее по индивидуальным подводящим трубам подается в раздающий коллектор 11 верхней и нижней части испарителя низкого давления 4. Движение среды в испарителе низкого давления 4 осуществляется с помощью двух параллельно установленных насосов многократной принудительной циркуляции 13. Из общего собирающего коллектора 12 испарителя низкого давления 4 пароводяная смесь поступает в барабан низкого давления 5. Из барабана низкого давления 5 пар направляется в пароперегреватель низкого давления 6 и далее в паровую турбину. Из термического деаэратора 3 вода с помощью насоса подается в экономайзер высокого давления 7, после которого поступает в барабан высокого давления 8. Из барабана высокого давления 8 по опускной системе с помощью насоса принудительной циркуляции вода подается в испаритель высокого давления 9. Из испарителя высокого давления 9 пароводяная смесь направляется обратно в барабан высокого давления 8. Пар из барабана высокого давления 8 поступает в пароперегреватель высокого давления 10 и оттуда в паровую турбину. Поток продуктов сгорания (вариант 2) после газовой турбины поступает в корпус 1 котла - утилизатора , где охлаждаясь на трубах поверхностей нагрева, нагревает рабочее тело, протекающее внутри труб. Питательная вода после конденсатора подается в газовый подогреватель конденсата 2 и далее в термический деаэратор 3. Из термического деаэратора 3 среда подается в барабан низкого давления 5. Из барабана вода по общей опускной трубе через насос 13 подается в тройник 14 и далее в раздающие коллекторы 11 и поверхность низкого давления 4. После тройника 14 перед раздающим коллектором 11 установлена дроссельная шайба 15. Из общего собирающего коллектора 12 испарителя низкого давления 4 пароводяная смесь поступает в барабан низкого давления 5. Из барабана низкого давления 5 пар направляется в пароперегреватель низкого давления 6 и далее в паровую турбину. Из термического деаэратора 3 вода с помощью насоса подается в экономайзер высокого давления 7, после которого поступает в барабан высокого давления 8. Из барабана высокого давления 8 по опускной системе с помощью насоса принудительной циркуляции вода подается в испаритель высокого давления 9. Из испарителя высокого давления 9 пароводяная смесь направляется обратно в барабан высокого давления 8. Пар из барабана высокого давления 8 поступает в пароперегреватель высокого давления 10 и оттуда в паровую турбину.    Рисунок 1.3 – Котел-утилизатор с термосифонами за вельц-печью «Устькаменогорского металлургического комбината (Казахстан): а) вид сверху: в «рассечку» между радиационной и конвективной группой термосифонов установлен воздухоподогреватель; б) вид с торца (котел-утилизатор в процессе монтажа) В таблице 1 представлены основные действующие в настоящее время теплоутилизационные установки с термосифонами. Опыт применения термосифонов на металлургических предприятиях России и стран СНГ за последние 15 лет позволил выявить и сформулировать актуальные задачи для повышения эффективности их применения и обобщить комплекс операционных улучшений по изготовлению, установке, заполнению и эксплуатации термосифонов. Таблица 1 – Действующие теплоутилизационные установки с термосифонами

Продолжение таблицы 1

Продолжение таблицы 1

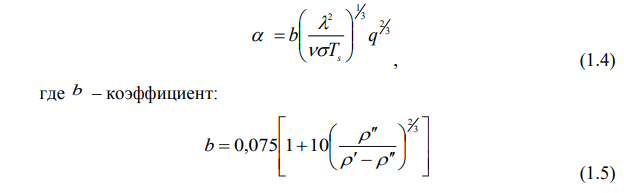

* – проектная документация разработана, но проект до конца не реализован. 1.2. Расчет термосифонов Эффективность теплопередачи теплообменных аппаратов и поверхностей нагрева котлов-утилизаторов с термосифонами зависит от многих факторов, что затрудняет унификацию подходов при их проектировании и конструировании. Описанные в литературе расчетные модели [31, 54, 57, 62, 63] предназначены для определения теплопередающих способностей устройств. Одной из важнейших характеристик при этом является термическое сопротивление R, определяемое как отношение между разностью средних температур испарителя и конденсатора к плотности передаваемого потока:  Полное термическое сопротивление складывается из локальных составляющих, которые образуют контур. При работе устройства в стационарном режиме на пути передаваемого теплового потока находится 10 отдельных термических сопротивлений, которые схематически изображены на рисунке 1.6  Рисунок 1.6 – Контур термических сопротивлений термосифона С учетом всех сопротивлений контура полное термическое сопротивление может быть выражено следующим образом:  Обычно R1 значительно больше остальных термических сопротивлений контура. Поскольку оно параллельно цепочке сопротивлений от R2 до R8, оно может быть удалено из общего выражения. R5, напротив, очень мало и также может быть исключено. Сопротивлениями R4 и R5, связанными с кривизной менисков на границе жидкость – пар и с перепадом давлений, ввиду их малости также можно пренебречь. Таким образом, оценивая полное термическое сопротивление термосифона котла-утилизатора, обычно принимают во внимание следующие составляющие: внешнее сопротивление испарителя R1; сопротивление стенки испарителя R2; сопротивление, связанное с испарением, R3; сопротивление, связанное с процессом конденсации, R7; сопротивление стенки конденсатора, R8; внешнее сопротивление конденсатора (испарение котловой воды), R9. Таким образом,  В большинстве случаев, определяющими являются внешние сопротивления R1 и R9, величины которых превышают остальные. Кроме определения полного термического сопротивления, расчет термосифона предполагает также определение условий его работоспособности, в частности, критических тепловых потоков, при которых возможно пересыхание поверхности испарителя, либо давление и температура внутри корпуса достигают таких величин, при которых может существовать только одна фаза – пар либо жидкость. 1.3. Расчет теплообмена при кипении В целом при достаточно развитом кипении, когда вблизи поверхности нагрева объемное паросодержание становится значительным, высокая интенсивность теплоотдачи при кипении определятся малым термическим сопротивлением тонкой жидкостной прослойки, остающейся на самой поверхности нагрева. Наличие такой прослойки во всей области пузырькового кипения подтверждается результатами ряда 29 экспериментальных работ, связанных с изучением механизма кипения. Перенос теплоты через этот пристенный слой жидкости вследствие его малой толщины осуществляется, в основном, теплопроводностью. При анализе и обработке опытных данных авторы рекомендуют учесть, что коэффициент теплоотдачи при пузырьковом кипении зависит от плотности теплового потока слабее, чем от температурного напора. Это следует из выражения q t , следовательно, если n q , то m t , где n n m 1 . Поэтому зависимость, построенная в координатах ( ,q ) является более плавной и точнее описывает процесс. По данным Михеева М. А., для расчета теплоотдачи при пузырьковом кипении может быть рекомендована следующая зависимость:  Все физические свойства в этой формуле следует выбирать по температуре насыщения. На основании общего уравнения для каждой жидкости автором были получены более простые выражения, в том числе для воды:  где ps – бар; q – Вт/м2 . Формула применима в диапазоне давлений от 1 до 200 бар. А Однако в большинстве случаев при обработке экспериментального материала рекомендуется использовать следующую зависимость для кипения в большом объеме:  Все вышеописанные зависимости отражают лишь некий средний уровень теплоотдачи. Отклонения данных разных исследователей в данной области в основном объясняются не погрешностями измерений, а различием в поверхностных условиях. Эти отклонения лежат в пределах ±35%. 1.4 Применение котла-утилизатора с термосифоном для теплоснабжения Водогрейный котел-утилизатор с термосифоном — это установка, использующая теплоту отходящих газов, которая может существенно повысить энергоэффективность технологических процессов. Закрытый термосифон является теплопередающим устройством водогрейного котла, обеспечивающим перенос теплоты от дымовых газов к холодной воде в результате испарительно-конденсационного цикла. Установка состоит из: трубы термосифона (или пучка труб) со штырьковым оребрением; двух трубных решеток (две прочные стальные пластины); верхнего и нижнего фланца (для соединения термосифона и пластин); трубы для отвода конденсата из крышки в поддон; пучка труб, находящихся в крышке; дымохода, по которому происходит подача дымовых газов. Термосифон находится в рабочей камере, ограниченной двумя стенками с изоляцией. Основные достоинства водогрейного котла-утилизатора с термосифоном: - простота конструкции; - дешевизна: возможность изготовления отдельных элементов котла из отходов основного производства; - повышение эффективности использования тепловых ВЭР низкого потенциала при применении штырькового оребрения со стороны дымовых газов [2]; - снижение гидравлического сопротивления по тракту дымовых газов за счет использования штырькового оребрения; - компактность; - малая металлоемкость; - высокая теплопроводность термосифона за счет использования теплоты фазовых переходов; - использование естественной циркуляции воды, что приводит к повышению производительности агрегата и уменьшению тепловых напряжений; - снижение потребления электричества. 1.5 Достоинства Теплообменники на тепловых трубах и термосифонах обладают рядом достоинств по сравнению с теплообменными аппаратами других типов: высокой эффективностью утилизации тепла вследствие малого термического сопротивления, способностью работать при малых температурных напорах; повышенной эксплуатационной надежностью, поскольку разгерметизация одной или нескольких тепловых труб не приводит к потере работоспособности всей системы; отсутствием необходимости в средствах для обеспечения циркуляции промежуточного теплоносителя ввиду автономности устройств с замкнутым испарительно-конденсационным циклом; компактностью. 1.6 Общий вывод Опыт применения термосифонов на металлургических предприятиях России и стран СНГ за последние 15 лет позволил выявить и сформулировать актуальные задачи для повышения эффективности их применения и обобщить комплекс операционных улучшений по изготовлению, установке, заполнению и эксплуатации термосифонов. Принимая во внимание условия компоновки термосифонов в котлахутилизаторах металлургических печей, выполняемую ими функции передачи теплового потока горячей газовой среды нагреваемому объекту, технологичность и стоимость изготовления, можно сделать вывод, что наиболее приемлемой является вертикальная конструкция термосифона, изображенного на рисунке 1.1. Список литературы Петухов Б.С., Шикова В.К. Справочник по теплообменникам: В 2 т. Т. 1: пер. с англ. под ред. Б.С. Петухова. М.: Энергоатомиздат, 1987. 560 с. Папченков А. И. Моделирование процесса конденсации водяного пара из парогазовой смеси в полости термосифона / В. А. Мунц, А И. Папченков // Энергетик. – 2014. – № 8. – С. 45-47.; 0,075 п.л./0,035 п.л . Папченков А. И. Термосифоны и их применение в технике / Л. Л. Васильев, А. И. Папченков, Л. П. Гракович, Л. Л. Васильев мл. // Тепловые процессы в технике – 2015. – Т. 7, № 1. – С. 11-23.; 0,3 п.л./0,08 п.л . Папченков А. И. Переходные процессы в термосифонах / В. А. Мунц, А. И. Папченков, Е. Ю. Павлюк, Д. Р. Даминов // Вестник Южно-Уральского государственного университета. Серия «Энергетика» – 2017. – Т. 17, № 4. – С. 5-13.; Мунц, В. А. Переходные процессы в термосифонах / В. А. Мунц, А. И. Папченков, Е. Ю. Павлюк, Д. Р. Даминов // Вестник Южно-Уральского государственного университета. Серия «Энергетика» – 2017. – Т. 17, № 4. – С. 5- 13. Васильев, Л. Л. Термосифон и их применение в технике / Л. Л. Васильев, А. И. Папченков, Л. П. Гракович, Л. Л. Васильев мл. // Тепловые процессы в технике – 2015. – Т. 7, № 1. – С. 11-23. Мунц, В. А. Моделирование процесса конденсации водяного пара из парогазовой смеси в полости термосифона / В. А. Мунц, А И. Папченков // Энергетик. – 2014. – № 8. – С. 45-47. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М.: Энергия, 1981. Папченков, А. И. Влияние температуры технологических газов на теплопередающие способности термосифонов энерготехнологических агрегатов / А. И. Папченков, Э. Д. Матасов, В. А. Мунц // VIII Международная научнотехническая конференция студентов, аспирантов и молодых ученых «Энергия2013»: Материалы конференции. В 7 т. Т.1, Ч.1 – Иваново: Изд-во Ивановского гос. энергетич. ун-та, 2013. – С. 129-132. Мунц, В. А. Теплогидравлические характеристики термосифонов котлов-утилизаторов металлургических печей / В. А. Мунц, А. И. Папченков // Тезисы докладов XIX Школы-семинара молодых ученых и специалистов под руководством акад. РАН А. И. Леонтьева (20-24 мая 2013 г., г. Орехово-Зуево). – М.: Издательский дом МЭИ, 2013. – С. 215-216. Воинов, А. П. Котлы-утилизаторы и энерготехнологические агрегаты / А. П. Воинов, В. А. Зайцев и др. – М.: Энергоатомиздат, 1989. – 272 с. Добрынин Д.В., Терентьев А.С, Креков, Котел – утилизатор. По патенту №100589. Бреус Владимир Ильич, Козлов Александр Константинович, Беляков Иван Иванович. Патент №2473008. Шелгинский А.Я. Тепловые трубы в системах теплоснабжения и утилизации ВЭР. М.: Издательский дом МЭИ, 2006. Папченков А. И. Результаты проведения промышленного эксперимента по измерению рабочих параметров термосифонов котла-утилизатора / В. А. Мунц, А. И. Папченков // Промышленная теплотехника. – 2014. – Т. 36, № 3. – Киев. – С . Добрынин Виталий Васильевич, Терентьев Александр Сергеевич , Креков Александр Георгиевич. Патент №100589. |