Отчет по практике отчет o прохождении технологической практики на

Скачать 259.21 Kb. Скачать 259.21 Kb.

|

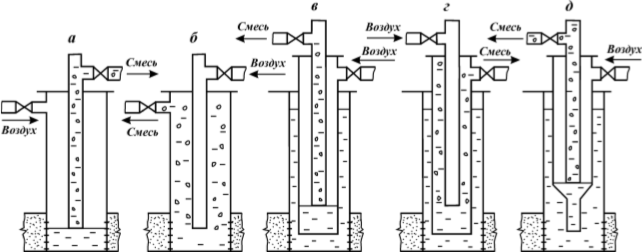

ОТЧЕТ o прохождении технологической практики на учебно-материальной базе кафедры «Нефтегазового дела и Сервиса» УлГУ Направление: 21.03.01 «Нефтегазовое дело» профиль «Эксплуатация и обслуживание объектов добычи нефти» Выполнил студент группы НД-О-18/1А.В. Гуренко (подпись) Руководитель практики, доцент кафедры, к.в.нА.Г. Пылин (подпись) Отчет представлен Вопросы индивидуального задания Оформление отчета Защита отчета оценивается на «»20г. Ульяновск, 2021 СОДЕРЖАНИЕ Введение 3 Освоение скважин 10 Эксплуатация скважин газлифтным способом 13 2.1 Область применения газлифтного способа эксплуатации скважин 13 2.2 Физические основы и технология подъема промысловой жидкости на поверхность 15 2.3 Системы и конструкции газовых подъемников 15 2.4 Наземное оборудование газлифтных скважин 17 2.5 Внутрискважинное оборудование 18 2.6 Обслуживание газлифтных скважин 20 Работы по подготовке, спуску и установке двухпакерной компоновки 23 Заключение 28 Список используемых источников 29 ВВЕДЕНИЕ Все известные способы эксплуатации скважин подразделяются на следующие группы: фонтанный, когда нефть изливается из скважин сама собой; с помощью энергии сжатого газа, вводимого в скважину извне; насосный — извлечение нефти с помощью насосов различных типов. Способ эксплуатации скважин выбирается в зависимости от того, что добывается (газ или нефть), величиной пластового давления, глубины залегания и мощности продуктивного пласта, вязкости пластовой жидкости и ряда других факторов. Под подбором насосной установки к нефтяным скважинам, в узком, конкретном значении, понимается определение типоразмера или типоразмеров установок обеспечивающих заданную добычу пластовой жидкости из скважины при оптимальных или близких к оптимальным рабочих показателях (подаче, напоре, мощности, наработке на отказ и пр.). В более широком смысле под подбором понимается определение основных рабочих показателей взаимосвязанной системы «нефтяной пласт – скважина» - насосная установка и выбор оптимальных сочетаний этих показателей. Оптимизация может вестись по различным критериям, но в конечном итоге все они должны быть направлены на один конечный результат – минимизацию себестоимости единицы продукции – тонны нефти. Фонтанный способ применяется, если пластовое давление велико. В этом случае нефть фонтанирует, поднимаясь на поверхность по насосно- компрессорным трубам за счет пластовой энергии. Условием фонтанирования является превышение пластового давления над гидростатическим давлением столба жидкости, заполняющей скважину. Нефть поступает в нее из пласта через отверстия в колонне эксплуатационных труб. Внутри эксплуатационной колонны находятся насосно-компрессорные трубы. Нефть поступает в них через башмак. Верхний конец насосно-компрессорных труб через фланец соединяется с фонтанной арматурой. Фонтанная арматура представляет собой систему труб с задвижками. К этой системе присоединен штуцер, представляющий собой стальную болванку с цилиндрическим каналом малого сечения. Назначение штуцера заключается в ограничении притока нефти в скважину путем дросселирования давления на выходе из нее. Установка штуцера позволяет обеспечить длительную и бесперебойную работу скважины в фонтанном режиме. Кроме того, благодаря низким скоростям притока нефти, уменьшается загрязнение скважины частицами породы. Из штуцера пластовая нефть попадает в сепаратор (или трап), где происходит ее разделение на нефть и нефтяной газ. Фонтанный способ эксплуатации нефтяных скважин применяется на начальном этапе разработки месторождений. Все газовые скважины эксплуатируются фонтанным способом. Газ поступает на поверхность за счет пластового давления. Компрессорным называется способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб. При компрессорном способе в скважину опускают две соосные трубы. Внутреннюю, по которой смесь извлекается наверх, называют подъемной, а наружную, по затрубному пространству между которой и трубой в скважину под давлением подается газ, — воздушной. Подъемная труба короче воздушной. Механизм компрессорной добычи нефти следующий. При закачке газа в скважину нефть сначала полностью вытесняется в подъемную трубу. После этого в подъемную трубу проникает закачиваемый газ. Он смешивается с нефтью, в результате чего плотность смеси в подъемной трубе становится значительно меньше плотности нефти. Вследствие этого, чтобы уравновесить давление, создаваемое столбом нефти между обсадной и воздушной трубами, столб смеси в подъемной трубе удлиняется, достигает поверхности земли и поступает в выкидную линию скважины. В зависимости от того, какой газ под давлением закачивается в скважину, различают два способа компрессорной добычи нефти: газлифт (рабочий агент — природный газ) и эрлифт (рабочий агент — воздух). Применение эрлифта менее распространено, так как при контакте с воздухом нефть окисляется. Для закачки газа в скважину сооружают специальные газлифтные компрессорные станции. Достоинствами компрессорного способа эксплуатации нефтяных скважин являются: Отсутствие подвижных и быстроизнашивающихся деталей (что позволяет эксплуатировать скважины с высоким содержанием песка). Доступность оборудования для обслуживания и ремонта (поскольку все оно размещается на поверхности земли). Простота регулирования дебита скважин. Однако у способа имеются и недостатки: Высокие капитальные вложения на строительство мощных компрессорных станций и разветвленной сети газопроводов. Низкий КПД газлифтного подъемника и системы «компрессор— скважина». Для уменьшения капиталовложений там, где возможно, в нефтяную скважину подают под давлением без дополнительной компрессии газ из газовых пластов, так способ называют бескомпрессорным лифтом. В зависимости от конкретных условий месторождении и геолого- технических характеристик скважин применяют непрерывный и периодический газлифтные способы эксплуатации. При периодическом газлифте подача газа в скважину периодически прерывается с тем, чтобы в ней накопилось необходимое количество жидкости. Таким образом эксплуатируют скважины с низкими забойным давлением и коэффициентом продуктивности. При низком забойном давлении, но высоком коэффициенте продуктивности применяют тот из двух способов, который имеет лучшие показатели (например, меньший расход нагнетаемого газа). При наличии газовой скважины высокого давления реализуется бескомпрессорный лифт. Газ из скважины через газовый сепаратор подается в теплообменник. Нагретый газ после дополнительной очистки в сепараторе проходит через газораспределительную батарею и затем попадает в скважину. Если газовой скважины высокого давления нет, то для газлифта используется попутный нефтяной газ. После компримирования газ из компрессорной станции последовательно проходит теплообменник, газовый сепаратор и так далее, пока вновь не поступит на станцию. В данном случае используется замкнутый газлифтный цикл, при котором нагнетаемый в скважины газ многократно используется для подъема жидкости. При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами. Штанговый насос представляет собой плунжерный насос специальной конструкции, привод которого осуществляется с поверхности посредством штанги. В нижней части насоса установлен всасывающий клапан. Плунжер насоса, снабженный нагнетательным клапаном, подвешивается на насосной штанге. Верхняя часть штанги пропускается через устьевый сальник и соединяется с головкой балансира станка-качалки. При помощи кривошипно- шатунного механизма головка балансира передает возвратно-поступательное движение штанге и подвешенному на ней плунжеру (поршню). Станок приводится в действие электродвигателем через систему передач. Работает насос следующим образом. При ходе плунжера вверх верхний клапан закрыт, так как на него действует давление вышележащего столба жидкости, и плунжер выталкивает нефть на поверхность. В это же время открывается приемный клапан, и жидкость поступает в цилиндр насоса. При ходе плунжера вниз нижний клапан закрывается, а верхний открывается, и через полый плунжер жидкость выдавливается из цилиндра насоса в насосные трубы. При непрерывной работе насоса в результате подкачки жидкости ее уровень в насосных трубах поднимается до устья и она поступает в выкидную линию через тройник. В настоящее время более 2/3 действующего фонда скважин в мире эксплуатируется с помощью штанговых насосов. Недостатками штанговых насосов являются громоздкость, возможность обрыва штанг, ограниченность применения в наклонных и сильнообводненных скважинах, недостаточно высокая подача, небольшие (до 2 км) глубины эксплуатации. Преимущества и недостатки ШГН. Преимущества: простота конструкции; гибкая система регулирования параметров; малое влияние на работу физико-химических свойств жидкости; высокая надежность при небольших мощностях; небольшая стоимость ремонта насосов. Недостатки: большая металлоемкость наземного оборудования; сложность обслуживания и ремонта наземного оборудования; удаленность привода насоса (передача движения через колонну штанг); упругая деформация колонны штанг и труб. Одной из основных причин снижения наработки на отказ УШГН являются АСПО, которые, откладываясь на клапанных узлах ШГН, в НКТ и на штангах, вызывают такие осложнения, как выход из строя подземного оборудования УШГН в виде обрыва штанг. Справочная информация по ОАО «Ульяновскнефть» Глубина спуска ЭЦН 1550-1700м Глубина спуска ШГН 950-1300м Действующий фонд нефтяных скважин:

В связи с этим в последние годы при эксплуатации нефтяных скважин все шире применяются бесштанговые насосы (погружные электроцентробежные насосы, винтовые насосы и др.). Он включает центробежный многоступенчатый насос погружной электродвигатель, подъемные трубы, обратный клапан и устьевую арматуру. Бронированный кабель для питания электродвигателя и источник электропитания на схеме условно не показаны. Принцип действия установки следующий. Электрический ток из промысловой сети через автотрансформатор и станцию управления по бронированному кабелю поступает к электродвигателю. Вращая вал насоса, электродвигатель приводит его в действие. Всасываемая насосом нефть проходит через фильтр (на схеме не показан) и нагнетается по подъемным трубам на поверхность. Чтобы нефть при остановке агрегата не сливалась из подъемных труб в скважину, в трубах над насосом смонтирован обратный клапан. Погружной электроцентробежный насос представляет собой набор отдельных ступеней, в каждой из которых имеется свой ротор (центробежное колесо) и статор (направляющий аппарат). Роторы отдельных ступеней посажены на один вал, жестко соединенный с валом погружного электродвигателя. Каждая из ступеней ЭЦН развивает напор 3-5,5 м. Поэтому для обеспечения напора в 800-1000 м в корпусе насоса монтируют 150-200 ступеней. Существенными недостатками электроцентробежных насосов являются их низкая эффективность при работе в скважинах с дебитом ниже 60м3/сут; снижение подачи, напора и КПД при увеличении вязкости откачиваемой смеси, а также при увеличении свободного газа на приеме насоса. Погружные винтовые насосы стали применяться на практике сравнительно недавно. Винтовой насос это насос объемного действия, подача которого прямо пропорциональна частоте вращения специального винта (или винтов). При вращении винт и его обойма образуют по всей длине ряд замкнутых полостей, которые передвигаются от приема насоса к его выкиду. Вместе с ними перемещается и откачиваемая жидкость. Применение винтовых насосов особенно эффективно при откачке высоковязкой нефти. Схема их установки в скважине такая же, как и при применении ЭЦН. Для насосной эксплуатации скважин используются также диафрагменные, гидропоршневые и струйные насосы. Нефтяные, газовые и газоконденсатные скважины оснащены специальным подземным и наземным оборудованием. К подземному относится оборудование забоя и оборудование ствола скважины, а к наземному – оборудование устья, прискважинные установки и сооружения. 1 ОСВОЕНИЕ СКВАЖИН После окончания строительства скважин, нефтяной компанией разрабатывается план освоения скважины, где указывается геолого- техническая характеристика скважины и порядок проведения освоения. В качестве примера геолого-технической характеристики скважины можно привести характеристику куста №137 Филипповского месторождения: Ожидаемый пусковой дебит по жидкости - 36 м³/сут. Ожидаемый пусковой дебит по нефти - 30 т/сут. Обводненность- 9,4%. Газовый фактор- 7,0 м³/т. Категория скважины по ожидаемому НГП и ОФ – третья. Кондуктор 245 мм, спущен на гл. 398 м. НЦ - 0 м от устья. Э/колонна 146 мм, спущена на гл. 1578,7 м. НЦ – до устья м. опрессована давлением 125 атм.24.12.2017г.-герметично. Толщина стенок э/колонны - 7,7 мм (0-1578,7м.). Внутренний диаметр э/колонны - 130,6 мм(0-1579м.). Внутренний диаметр МСЦ-146 - 130,0 мм.длина 450мм. Максимальный набор кривизны - 17,98° на гл. 450,0м. Максимальная интенсивность - 1,52° на 430м. 13. Удлинение на 1540,0м. - 47,09м. Пластовое давление - 90 атм.на гл. 1536,0м. Пробуренный забой - 1594,0 м. Текущий забой по АКЦ от 29.12.2017 - 1575,5 м. Искусственный забой (ЦКОД) - 1575,5 м. Глубина установки МСЦ – 146 - 1243,7-1244,1 м. Альтитуда ротора - 124,21 м. Альтитуда фланца ОКО - 118,71 м. Тип фонтанной арматуры - АУЭШ 50*210. Тип колонной головки - ОКО1 21-146х245. Подземное оборудование (план) - ВНН-59-1800. Текущее состояние - НКТ отсутствуют. Порядок проведения освоения скважины: Заготавливается необходимое оборудование и материалы: НКТ и остальные бурильные трубы соответствующего диаметра, подвесной патрубок, подгоночные трубы (0,4; 0,5; 0,6; 1,0; 1,5 метра), фонтанная арматура, фрезеры, ЦА-320 – 2шт, запас воды для промывки скважины и комплект оборудования для компоновки насосной установки производится заранее, исходя из условий эксплуатации скважины. На стальных буровых трубах спускается фрезер с замером и шаблонированием эксплуатационной колонны. Производится фрезерование муфты ступенчатого цементированные (МСЦ) с допуском инструмента до забоя с прямой промывкой скважины до чистой воды. Данную компоновку поднимают на поверхность. Собирается и спускается компоновка с конусным фрезом (“райбером”) для тщательной проработки эксплуатационной колонны не менее пяти раз интервала установки МСЦ. Компоновка поднимает на поверхность. В скважину спускается НКТ, монтируется фонтанная арматуры и опрессовывается давлением 125 атм с выдержкой 30 минут. Составляется акт. Фонтанная арматура демонтируется, монтируется противовыбросовое оборудование (превентор ПМТ-125х210) и опрессовывается давлением 125 атм. Составляется акт. Спускается компоновка: воронка+НКТ+ПМ(пусковые муфты)+ НКТ до забоя. Обратной промывкой производится замещение объема скважины на техническую воду до выхода чистой воды на устье (используется два ЦА – 320). Приподнимается воронка на необходимую высоту, производится испытание эксплуатационной колонны компрессированием и снижением уровня жидкости в скважине. Компоновка поднимается, скважины заливается водой до устья. Производится перфорация на кабеле зарядами ЗПК-102-АТ-М-04 плотностью 20 отверстий на погонный метр в указанных геофизиками интервалах. Производится освоение скважины одним из методов вызова притока (свабирование, замена жидкости в скважине на менее плотную жидкость, компрессирование, прокачивание газожидкостной смеси, откачивание скважинной жидкости насосом). Дебит скважины в ОАО “Ульяновскнефть” определяется расчетным способом. При необходимости уточняется дебит геофизическим методом исследования. Производится монтаж и спуск скважинного оборудования. Монтируется наземное оборудование, производится пуско-наладочные работы и вывод установки на режим в соответствии с “Руководством по монтажу и эксплуатации насосной установки”. ЭКСПЛУАТАЦИЯ СКВАЖИН ГАЗЛИФТНЫМ СПОСОБОМ 2.1 Область применения газлифтного способа эксплуатации скважин После прекращения фонтанирования из-за нехватки пластовой энергии переходят на механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию извне (с поверхности). Одним из способов, при котором вводят энергию в виде сжатого газа, является газлифт. Использование газлифтного способа эксплуатации скважин в общем виде определяется его преимуществами: Возможность отбора больших объемов жидкости практически при всех диаметрах эксплуатационных колонн и форсированного отбора сильнообводненных скважин. Эксплуатация скважин с большим газовым фактором, т.е. использование энергии пластового газа, в том числе скважин с забойным давлением ниже давления насыщения. Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно направленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири. Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин. Гибкость и сравнительная простота регулирования режима работы скважин по дебиту. Простота обслуживания и ремонта газлифтных скважин и большой межремонтной период их работы при использовании современного оборудования. Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота использования скважин. Указанным преимуществам могут быть противопоставлены недостатки: Большие начальные капитальные вложения в строительство компрессорных станций. Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы. Возможность образования стойких эмульсий в процессе подъема продукции скважин. Исходя из указанного выше, газлифтный (компрессорный) способ эксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования. Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержание мехпримесей в продукции, т.е. в условиях когда за основу рациональной эксплуатации применяется межремонтный период (ЭМРП) работы скважин. При наличие вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти. Эта система может быть временной мерой – до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления. Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40 – 60 т/сут или с низкими пластовыми давлениями. Высота подъема жидкостей при газлифте зависит от возможного давления ввода газа и глубины погружения колонны НКТ под уровень жидкости. В среднем диапазон применяемых значений давления ввода газа составляет 4,0 – 14,0 ЭПа. Диапазон производительности газлифтных скважин при непрерывном газлифте 6,0 – 2000 т/сут. 2.2 Физические основы и технология подъема промысловой жидкости на поверхность В затрубное пространство нагнетают газ высокого давления, в результате чего уровень жидкости в нем будет понижаться, а в НКТ – повышаться. Когда уровень жидкости понизится до нижнего конца НКТ, сжатый газ начнет поступать в НКТ и перемешиваться с жидкостью. В результате плотность такой газожидкостной смеси становится ниже плотности жидкости, поступающей из пласта, а уровень в НКТ будет повышаться. Чем больше будет введено газа, тем меньше будет плотность смеси и тем на большую высоту она поднимется. При непрерывной подаче газа в скважину жидкость (смесь) поднимается до устья и изливается на поверхность, а из пласта постоянно поступает в скважину новая порция жидкости. Дебит газлифтной скважины зависит от количества и давления нагнетания газа, глубины погружения НКТ в жидкость, их диаметра, вязкости жидкости и т.п. 2.3 Системы и конструкции газовых подъемников Газлифт – система, состоящая из эксплуатационной (обсадной) колонны труб и опущенных в нее НКТ, в которой подъем жидкости осуществляется с помощью сжатого газа (воздуха). Иногда эту систему называют газовый (воздушный) подъемник. Способ эксплуатации скважин при этом называется газлифтным. По схеме подачи от вида источника рабочего агента – газа (воздуха) различают компрессорный и бескомпрессорный газлифт, а по схеме действия непрерывный и периодический газлифт. Конструкции газлифтных подъемников определяются в зависимости от числа рядов НКТ, спускаемых в скважину, и направления движения сжатого газа. По числу спускаемых рядов труб подъемники бывают одно- и двухрядными, а по направлению нагнетания газа–кольцевыми и центральными (рис. 2.1).  Рисунок 2.1 – Схема работы газлифтного подъемника: а – однорядный подъемник кольцевой системы; б – однорядный подъемник центральной системы; в-двухрядный подъемник кольцевой системы; г – двухрядный подъемник центральной системы; д – полуторорядный подъемник кольцевой системы. |