Отчёт по визуальному контролю (ВИК). Отчёт Фарукшин (1). Отчет по производственной практике на тему

Скачать 377.82 Kb. Скачать 377.82 Kb.

|

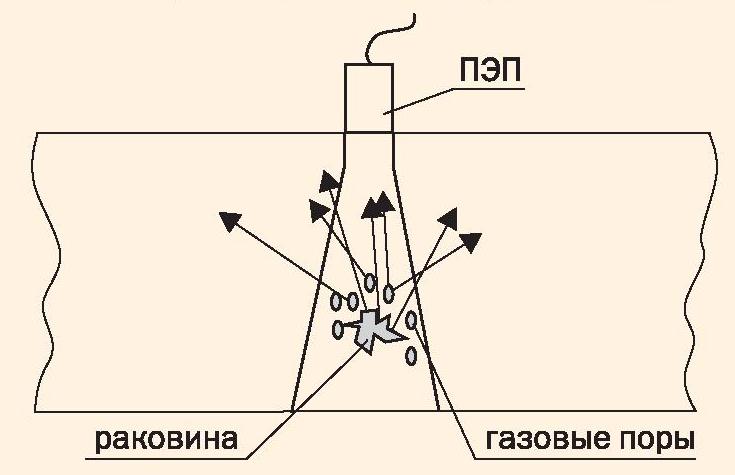

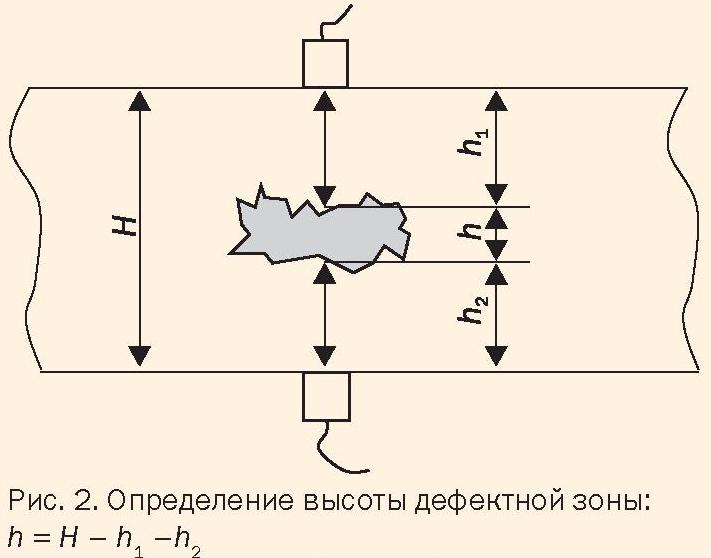

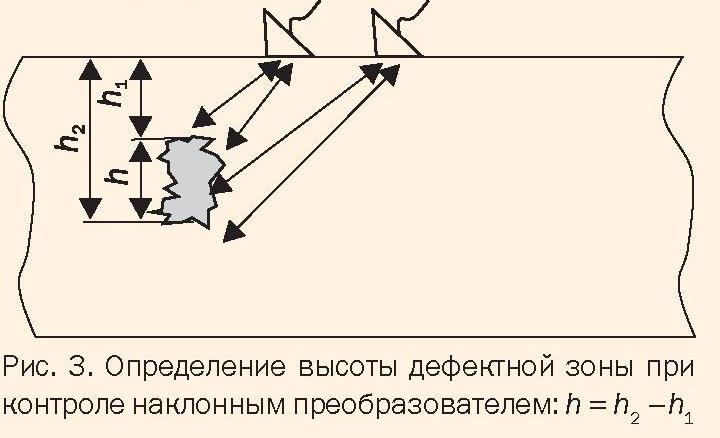

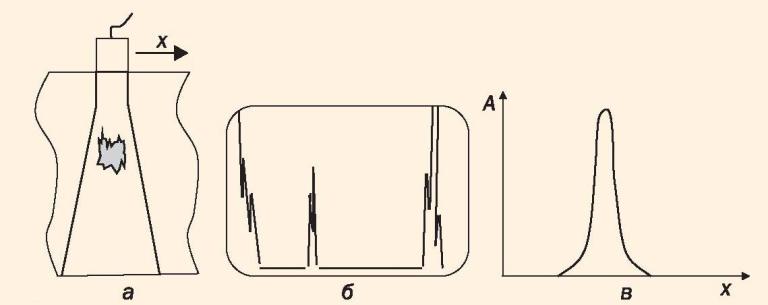

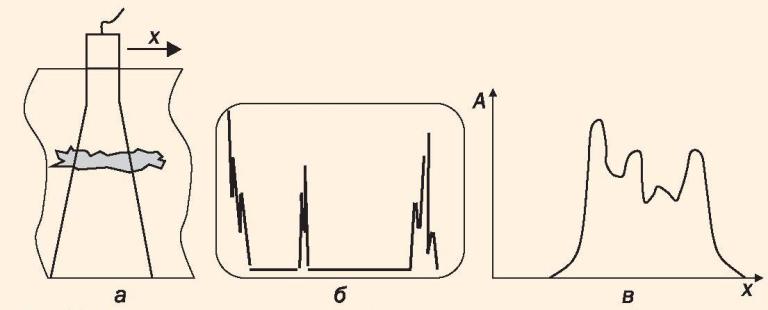

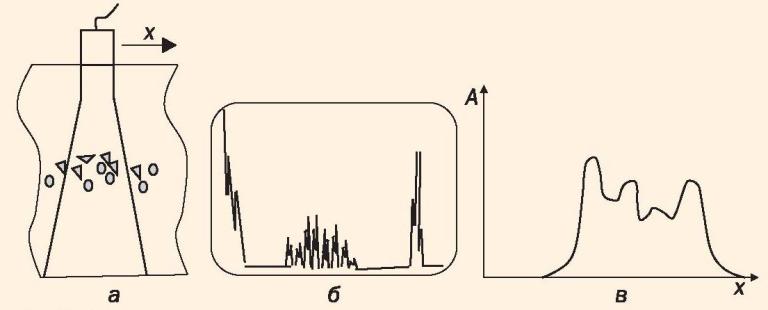

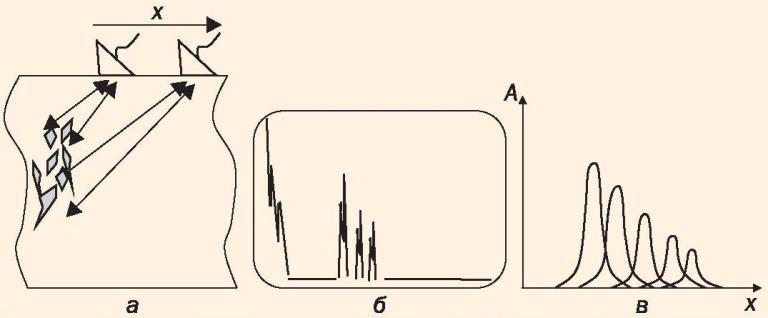

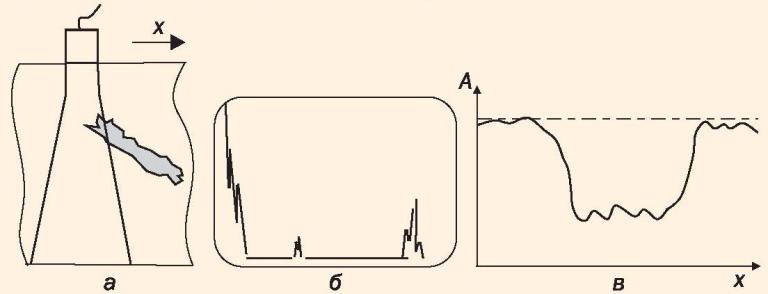

D^ном - общую кривизну участка трубопровода определяют по результатам геодезической съемки или с помощью призм и лески, а местную - путем измерения зазора между поверхностью трубы и приложенной в этом месте линейкой;МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Технологические машины и оборудование Отчет по производственной практике на тему Визуальный и измерительный контроль основного металла и сварных соединений элементов технологического трубопровода. Ультразвуковой контроль угловых сварных соединений. Особенности охраны труда дефектоскопистов ультразвукового контроля. Программа среднего профессионального образования - программа подготовки квалифицированных рабочих, служащих по профессии 15.01.36 Дефектоскопист Обучающегося группы РДТ-22-01 Фарукшин Альберт Рамилевич Допуск к защите: Мастер производственного обучения Петров Константин Владиславович Оценка по защите отчета о прохождении практики _______________________________ Уфа 2023 Содержание История предприятия………………………………………………………… 3 1. Визуальный и измерительный контроль основного металла и сварных соединений элементов систем газораспредления и газопотребления……..7 2. Ультразвуковой контроль отливок стальных……………………………. 10 3. Особенности калибровки и поверки средств измерения ультразвуковго контроля………………………………………………………………………..14 История предприятия ООО Техническая диагностика  Геннадий КУЛЯСОВ, Директор ООО «Техническая диагностика»  Константин ПЕТРОВ, Главный инженер ООО «Техническая диагностика» ООО «Техническая диагностика» является специализированной экспертной организацией, работающей с 1997 года. Первая лицензия ООО «Техническая диагностика» была получена 22.07.1997г. на производство работ по техническому диагностированию объектов котлонадзора. Сегодня ООО «Техническая диагностика» проводит работы по экспертизе промышленной безопасности в следующих отраслях надзора: нефтяная и газовая промышленность; химические, нефтехимические, нефтегазоперерабатывающие производства и другие взрывопожароопасные и химически опасные производства; оборудование, работающее под давлением более 0,07 МПа или с температурой нагрева воды свыше 115 0С (объекты котлонадзора); системы газоснабжения (газораспределения), в т.ч. внутридомовое газовое оборудование; объекты металлургической и коксохимической промышленности; объекты по хранению и переработке растительного сырья. В рамках лицензии № ДЭ-00-011179 (КНСХ) от 15.01.2010 г., выданной Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзором), ООО «Техническая диагностика» проводит: экспертизу промышленной безопасности технических устройств, применяемых на опасных производственных объектах; экспертизу промышленной безопасности зданий и сооружений (в т.ч. дымовых и вентиляционных труб); экспертизу промышленной безопасности документации на капитальный ремонт, техническое перевооружение, консервацию и ликвидацию опасных производственных объектов; экспертизу промышленной безопасности документов, связанных с эксплуатацией опасного производственного объекта; экспертизу промышленной безопасности обоснования безопасности опасного производственного объекта. В соответствии с требованиями Градостроительного кодекса РФ и ФЗ «О саморегулируемых организациях», специалисты ООО «Техническая диагностика» обследуют строительные конструкции гражданских зданий и сооружений, больниц, детских садов, школ, административных зданий, жилых домов, а также разрабатывают проектную документацию на консервацию и ликвидацию опасных производственных объектов. В рамках закона № 261 «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты РФ» ООО «Техническая диагностика» выполняет энергоаудит предприятий и учреждений с выдачей энергетического паспорта и последующей регистрацией его в Министерстве энергетики РФ. Кроме того, осуществляется тепловой контроль зданий и сооружений с составлением отчетов о тепловых испытаниях и о теплоаккумулирующей способности зданий как вновь возведенных, так и существующих после ремонта с контролем качества проведенных работ. ООО «Техническая диагностика» в своем составе имеет аттестованную в установленном порядке лабораторию неразрушающего контроля (свидетельство об аттестации № 89А160853 от 31.08.2012 г.), оснащенную современным оборудованием, позволяющим проводить следующие виды работ неразрушающего контроля: визуальный и измерительный контроль; капиллярная дефектоскопия; контроль магнитными методами (магнитопорошковый и магнитоферрозондовый контроль); ультразвуковой контроль (в т.ч. ультразвуковая толщинометрия); акустико-эмиссионный контроль; тепловой контроль (тепловизионный), измерение тепловых потоков; контроль параметров микроклимата помещений; геодезические обследования; измерения твердости переносными приборами с косвенной оценкой механических свойств материалов; оценка элементов вращающихся механизмов методом вибродиагностики с контролем соосности и последующей их балансировкой; электрический контроль; металлографические исследования и механические испытания. В ряду конкурентных преимуществ ООО «Техническая диагностика»: огромный практический и теоретический опыт в сфере экспертизы промышленной безопасности, высокопрофессиональный кадровый потенциал, оперативность и высокое качество работ. Система менеджмента качества ООО «Техническая диагностика» сертифицирована на соответствие ГОСТ ИСО 9001-2008 (ISO 9001:2008) (дата регистрации 02.08.2012 г.). Компетентность организации также подтверждается протоколом принятия решения о готовности к выполнению работ по диагностике объектов транспорта газа ОАО «Газпром» Подтверждением востребованности услуг компании служит ее сотрудничество со следующими крупными предприятиями: ОАО «Газпром нефтехим Салават» (ОАО «Салаватнефтеоргсинтез»), ООО «Ново-Салаватская ТЭЦ», ОАО «Российские железные дороги», ОАО «СибурТюменьГаз», ОАО «Норильско-Таймырская энергетическая компания», ОАО «Уралтранснефтепродукт», ООО «Башкирская генерирующая компания», ОАО АНК «Башнефть», ОАО «Башкирнефтепродукт», ОАО «Каустик», ОАО «Стерлитамакский нефтехимический завод», ОАО «Синтез-Каучук», ОАО «Сода», ОАО «Уфимский нефтеперерабатывающий завод», ОАО «Уфанефтехим», ОАО «Уфаоргсинтез», ОАО «Новойл» и др. Для внедрения современных методов контроля ООО «Техническая диагностика» занимается разработкой нормативно-технической документации с согласованием в соответствующих органах. В настоящее время разработана и согласована в установленном порядке «Методика теплового контроля и энергетического обследования зданий и сооружений». Разработаны и переданы на согласование «Методические указания по проведению технического обследования и определению остаточного ресурса автоцистерн СТО-ТД-103-АЦ-2013». Разрабатывается методика по феррозондовому контролю. Фундамент развития и конкурентоспособности ООО «Техническая диагностика» – это высокий профессионализм и опыт сотрудников. Кадровая политика компании базируется на строгом соблюдении трудового законодательства РФ, выполнении государственных стандартов и локальных нормативных актов. Основная миссия предприятия в сфере реализации кадровой политики заключается в обеспечении производства высококвалифицированными кадрами, стабильности коллектива, росте производительности труда, решении профессиональных задач и социальных проблем персонала. Один из важнейших элементов кадровой политики ООО «Техническая диагностика» – отлаженная система постоянного профессионального обучения руководителей, специалистов и рабочих. Она предполагает повышение квалификации с заданной периодичностью в течение всей трудовой деятельности с целью поддержания заданной квалификации работника и развития его навыков. Непрерывность процесса обеспечивается путем рационального сочетания профессиональной подготовки, переподготовки, обучения вторым (смежным) профессиям и повышения квалификации, постоянным участием в семинарах и конкурсах. Компания располагает всеми ресурсами для дальнейшего повышения качества оказываемых услуг и расширения направлений деятельности. Большой опыт работ, необходимое оборудование, высококвалифицированные специалисты, аттестованные по действующим направлениям деятельности предприятия, позволяют ООО «Техническая диагностика» выполнять работы качественно и в сроки, поставленные заказчиками. 1) Визуальный и измерительный контроль основного металла и сварных соединений элементов систем газораспредления и газопотребления Ультразвуковой контроль (УЗК) является основным дефектоскопическим методом контроля. Радиографический контроль применяют при необходимости для расшифровки результатов, полученных при ультразвуковом контроле в случае их неоднозначного толкования 1. Визуальный и измерительный контроль 100 % трубопроводов, соединительных деталей, запорной арматуры и опор ТПО проводят с целью выявления несоответствия элементов ТПО требованиям нормативным документам, обнаружения видимых дефектов, возникших в процессе эксплуатации, проведении строительно-монтажных и ремонтных работ, утечек газа, также сбора сведений, позволяющих повысить достоверность и информативность результатов диагностирования ТПО ГРС. На элементах ТПО и запорной арматуре выявляют наличие поверхностных трещин, коррозионных повреждений, отступлений от размеров и формы швов, механических повреждений, подбоев, вмятин, гофр (волнистости), овальности и других изменений геометрии. При осмотре опор ТПО ГРС фиксируют трещины и разрушения опорных конструкций, наличие контакта между опорой и трубопроводом, перекос опорных поверхностей, смещение оси трубопровода относительно центра опоры, наличие и качество вставок, используемых для устранения зазоров. Визуальный контроль состояния наружной поверхности трубопроводов проводят после снятия изоляции с надземных (при ее наличии) и подземных (в шурфах) трубопроводов ГРС. Особое внимание уделяют потенциально опасным участкам и швам приварки сложно нагруженных элементов ТПО ГРС. При проведении визуального и измерительного контроля (ВИК) используют следующие инструменты: лупа ЛИ - 3-1 Ох, лупа ЛТ - 1-4х, шаблон сварщика универсальный, глубиномер ГОСТ 7661-67, штангенциркуль (0-125 мм), (0 - 250 мм), рулетка металлическая (500 - 1 000 мм). После проведения ВИК заполняется соответствующий формуляр. Контроль геометрических размеров и формы основных элементов трубопроводов проводят с целью получения информации об их изменении по отношению к первоначальным (проектным) геометрическим размерам и форме, при этом контролируют: - овальность цилиндрических элементов путем измерения максимального (Dmax) и минимального (Dmi„) наружного диаметров в двух взаимно перпендикулярных направлениях контрольного сечения, а величину овальности в процентах (а) рассчитывают по формуле ^ _ С ^ ш ах ^ п ш ] ) . В случае обнаружения вмятин в стенках элементов трубопровода измеряют максимальные размеры вмятины (или выпучины) по поверхности элемента в двух (продольном и поперечном) взаимно перпендикулярных направлениях (с) и (d), максимальную ее глубину (прогиб J), при этом глубину вмятины (выпучины) отсчитывают от образующей (или направляющей) недеформированной части элемента и по выполненным измерениям определяют относительный прогиб в процентах Пс=(f/c)*100% Пd=(f/d)*100% Допустимые значения овальности и относительных прогибов приведены в таб. Ультразвуковая толщинометрия Целью проведения ультразвуковой толщинометрии является определение фактической толщины стенки элементов ТПО. Измерение толщины стенок элементов ТПО проводят в околошовных зонах (зонах зачистки) 100 %, на отводах 100 % в соответствии с картой измерения толщины и за ними на расстоянии 2-30 трубопровода (за сечением 2), в среднем сечении трубопровода между сварными соединениями, а также на нижней поверхности трубопроводов в точках максимального прогиба, где наиболее вероятно скопление водяного конденсата и эрозионное изменение толщины. При обнаружении в отдельной точке измерения значительного отклонения фактической толщины от расчетной производят сканирование вокруг этой точки с целью определения конфигурации и размеров зоны уменьшенной толщины. Положение этой зоны фиксируется с помощью краски для последующего контроля толщины в процессе эксплуатации. В случае обнаружения расслоения (не точечного характера) определяют его границы и фиксируют на поверхности элемента трубопровода с помощью краски или мела. При проведении измерений допускается использовать УЗ толщиномер любого типа, обеспечивающий погрешность измерения толщины не хуже 0,1 мм в диапазоне толщин 2-30 мм и возможность измерения толщины при кривизне поверхности не более 20 мм. Перед проведением измерений очистить поверхность площадью не менее величины площади рабочей поверхности преобразователя от различных загрязнений, рыхлой ржавчины, краски и нанести на место контроля достаточное количество акустической смазки. Провести измерение толщины стенки объекта контроля, установив преобразователь в соответствующую зону измерения. Ось преобразователя должна быть перпендикулярна поверхности контроля или перпендикулярна касательной в точке контроля. В одной зоне измерения необходимо провести не менее трех замеров. Измерение толщины стенок элементов ТПО проводят на всех элементах ТПО. Расчетная величина толщины стенки трубопровода определяется [50] по формуле Зрасч- npDH./2(Ri+np), (1) Расчетная величина толщины стенки отвода трубопровода определяется [32] по формуле Зрасч.отв — [ npDH./2(Ri+np)] г|в. (2) Допустимая величина толщины стенки отвода на выпуклой стороне определяется [32] по формуле ЗдоП.ОТВ.- [ npDH./2(Ri+np)] X (3) 5„-Л5 Для отводов малых диаметров при рабочем давлении до 7,4 МПа допустимые толщины стенок приведены в [84]. Расчетная толщина основной трубы тройника 8М определяется [50] по формуле 8М =[ npDH./2(Ri+np)] г)вт. (4) Расчетная толщина стенки ответвления тройника 80 определяется [50] по формуле 80= 8М (RiM/Rio)D0/DM. (5) Расчетная толщина стенки переходника определяется по формуле 2 , по большему диаметру, так как для конических переходников с углом наклона образующей меньше 12° коэффициент несущей способности г|в =1 При расчетах толщины стенок элементов ТПО ГРС следует принимать значения коэффициентов: п= 1,1; m=0,6; ki=l,55; k„=l,0; г|в=1,15; %=0,9, г|ВТ =1,6. В формулах 1-5: п - коэффициент надежности по нагрузке ( внутренне давление для газопровода); Р - рабочее давление в МПа; Dh - наружный диаметр трубопровода (мм); г|в - коэффициент несущей способности отвода; X - коэффициент несущей способности для выпуклой стороны отвода; 8П - номинальная толщина стенки отвода; А8 - установленный нормативными документами минусовой допуск на выпуклой стороне отвода от номинальной толщины стенки; Ri - расчетное сопротивление материала, где Ri= RiHm/(kikH). (6) RiH - нормативное сопротивление растяжению в МПа, принимаемое равным минимальному значению временного сопротивления материала GB; m - коэффициент условия работы трубопровода; ki - коэффициент надежности по материалу; кн - коэффициент надежности трубопровода по назначению; г |в.т - коэффициент несущей способности тройника зависит от типа тройника (без усиления, штампованные и штампосварные, с усилением), рекомендуемое Приложение [50]; Rim- расчетное сопротивление материала основной трубы тройника; R io - расчетное сопротивление материала ответвления тройника; D0 - диаметр трубы ответвления тройника; DM - диаметр основной трубы тройника. Результаты расчетов толщины стенки трубопроводов (катушек), отводов, тройников и переходов в зависимости от их диаметров, материалов, для давления 6,4 МПа, выполненных по формулам 1-5 [50, 32] с учетом [84] для отводов малого диаметра, приведены в таблице 1, где S - толщина стенки 2) Ультразвуковой контроль стальных отливок Специфическими факторами, определяющими особенности УЗК стальных отливок, являются: - сложная форма, связанная с различной кривизной поверхности и переменной толщиной в разных областях детали; - наличие нерегулярных конструктивных отражателей, предусмотренных чертежно-технической документацией, но затрудняющих расшифровку индикаций при А-сканировании; - сложная форма несплошностей, приводящая к сильному рассеянию акустического поля. Как правило, после застывания отливка имеет крупнозернистую структуру, понижающую эффективность УЗК из-за значительного затухания ультразвука, вызванного рассеянием на элементах структуры. Поэтому обычно контроль проводят после термообработки, в частности, после нормализации, предназначенной для получения однородной мелкозернистой структуры материала [1]. Шероховатость поверхности, подготовленной под проведение УЗК, должна быть Rа < 6,3 мкм. Основными методами УЗК отливок являются эхо- и зеркально-теневой (ЗТМ) методы. Поскольку отливки в процессе производства не подвергаются деформации, дефекты в них носят чаще всего объемный характер. Поэтому при контроле эхо-методом их обнаружение чаще всего не зависит от направления про-звучивания [2]. Исключением являются лишь трещины, положение и ориентация которых связаны с напряжениями, возникающими при застывании металла отливки. В связи с этим для отливок ответственного назначения по возможности применяют такие же схемы прозвучива-ния, как и для поковок. Контроль изделий толщиной до 50 мм обычно проводят прямым раздельно-совмещенным и наклонным преобразователями. Угол ввода наклонного преобразователя выбирают из диапазона 37° - 70° в зависимости от толщины и формы контролируемой детали или ее частей. При толщинах более 50 мм дополнительно применяют прямой совмещенный ПЭП. Для уменьшения влияния на акустический контакт шероховатости и формы поверхности целесообразно применять прямые преобразователи с мягким протектором. Рекомендуемая частота по российским нормативным документам выбирается из диапазона 1,25 - 2,5 МГц, реже до 5,0 МГц [3]. Зарубежные нормативные документы рекомендуют диапазон частот 1,0 - 5,0 МГц, однако допускают при контроле толстостенных (более 300 мм) изделий понижение частоты до 0,4 МГц [4]. Выбор конкретного значения частоты зависит от толщины (чем меньше толщина, тем выше частота) и величины зерна (чем более крупнозернистый материал, тем ниже частота). Требуемая чувствительность контрольного уровня обычно составляет 7,0 - 10,0 мм2. При настройке чувствительности и оценке эквивалентных размеров несплошностей следует проверять и, при необходимости, учитывать коэффициент затухания. При частоте 2,5 МГц коэффициент затухания продольной волны в стальных отливках может достигать 0,017 дБ/мм.  Рис. 1. Рассеяние акустической энергии на дефекте типа усадочной раковины, окруженной газовыми порами Для объемных дефектов типа усадочных раковин и усадочных рыхлот характерна сильно шероховатая отражающая поверхность игольчатого типа, вследствие чего ультразвуковая волна рассеивается повсем направлениям. Лишь небольшая часть рассеянной энергии возвращается обратно к преобразователю. Процесс рассеяния усугубляется еще тем, что раковины обычно окружены скоплением мелких газовых пор (рис. 1). Амплитуда эхо-импульса, отраженного от такого дефекта к приемнику, а, следовательно, и эквивалентная площадь дефекта очень малы. Коэффициент выявляемости, определяемый при эхо-методе как отношение эквивалентной площади дефекта к его фактической площади, может иметь весьма малую величину (до 0,01). Практика УЗК отливок показывает, что в ряде случаев дефектные области размером более 100 х 100 мм выявляются при контроле эхо-методом в виде нескольких отдельных непротяженных индикаций с незначительной эквивалентной отражательной способностью 1 - 3 мм2. В этом случае они классифицируются как непротяженные допустимые несплошности. Эти дефекты могут вскрыться при дальнейшей механической обработке, их реальные размеры оказываются намного больше эквивалентных.   Для повышения вероятности выявления дефектов отливки там, где это возможно, рекомендуется вести контроль с двух противоположных поверхностей. При этом возникает возможность измерения важнейшей характеристики, влияющей на работоспособность детали, - высоты дефектной зоны в направлении толщины стенки (рис. 2). Высоту дефектной зоны определяют и при контроле наклонным преобразователем путем измерения условной высоты (рис. 3).  Рис. 4. Компактная несплошность (условная протяженность меньше ширины ультразвукового пучка на глубине залегания несплошности): а - положение компактной несплошности в изделии; б - А-развертка при выявлении несплошности; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлении х  Рис. 5. Протяженная несплошность (условная протяженность больше ширины ультразвукового пучка на глубине залегания несплошности): а - положение протяженной несплошности в изделии; б - А-развертка при выявлении несплошности; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлении х  Рис. 6. Протяженное скопление отдельных непротяженных несплошностей: а - положение скопления в изделии; б - А -развертка при выявлении скопления; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлениих Европейский стандарт EN 12680-1:2003 [4] рекомендует в этом случае определять условную высоту относительным способом по уровню 20 дБ от максимума сигнала от несплошности. Такому исследованию должны подвергаться все индикации, которые характеризуются неустойчивой динамикой (изменение амплитуды отраженного сигнала при перемещении преобразователя) или наличием явной протяженности в направлении толщины стенки, независимо от амплитуды эхо-сигнала. Этот же стандарт дает рекомендации по определению типов несплошностей на основе анализа изменения амплитуды сигнала при перемещении преобразователя (рис. 4 - 8).  Рис. 7. Скопление непротяженных несплошностей, развитое в направлении толщины стенки: а - положение скопления в изделии; б - А-развертка при выявлении скопления; в - динамика изменения амплитуды эхо-сигнала (А) при перемещении преобразователя в направлении х  Рис. 8. Выявление дефекта в отливке при контроле ЗТМ: а - положение дефекта в изделии; б - А-развертка при расположении преобразователя над дефектом; в - динамика изменения амплитуды донного сигнала (А) при перемещении преобразователя над дефектом в направлении х ЗТМ оказывается очень эффективным для выявления дефектов на тех участках отливки, где наружная и донная поверхности эквидистантны. При контроле этим методом будут выявляться несплошности площадью равной или более половины площади сечения пучка ультразвуковых колебаний на глубине залегания несплошности, то есть такие, при которых донный сигнал ослабевает на 6 дБ или более. Динамика изменения донного сигнала на А-развертке при наличии дефекта представлена на рис. 8. Здесь предполагается, что длина дефекта больше ширины пучка, а ширина - меньше ширины пучка, вследствие чего донный сигнал ослабляется, но не пропадает. Для более точной классификации несплошностей, обнаруженных при УЗК отливки, при технической возможности иногда применяют радиографический контроль. 3)Особенности калибровки и поверки средств измерения ультразвукового контроля Поверка приборов неразрушающего контроля — это совокупность операций, которые выполняются для подтверждения того, что средства измерения соответствуют техническим требованиям, изложенным в ГОСТ P 56510-2015. Поскольку лишь этот факт может гарантировать достоверность результатов НК. Процедура обязательна для следующих устройств: магнитопорошковых, ультразвуковых и вихретоковых дефектоскопов; ультразвуковых толщиномеров и толщиномеров покрытий; акустических приборов, структуроскопов и коэрцитиметров. Вне зависимости от вида приборов, поверка включает несколько этапов: сравнение получаемых показаний проверяемого устройства с эталонными, выявление имеющихся отклонений и последующее устранение выявленных погрешностей. Калибровка — добровольная процедура, которая проводится для приборов, которые будут в дальнейшем проходить поверку, а также для средств, на которые не распространяются требования о поверке. Как правило, к последним относятся: контрольные образцы для капиллярной и магнитопорошковой дефектоскопии; эталоны чувствительности для радиографического контроля; трафареты для расшифровки радиографических снимков; линейно-угловые измерительные инструменты; стандартные образцы предприятия; образцы шероховатости; измерительные лупы. Таким образом, если калибровка — это определение технических характеристик устройства, то поверка — это подтверждение их соответствия требованиям законодательства. К кому обратиться за услугой Если приборы выдают неточные результаты, это может привести к нарушениям в системе безопасности, выпуску дефектной продукции и поломке оборудования. Чтобы этого не произошло, обращайтесь за помощью к специалистам компании ЕЦНК. Благодаря собственной метрологической службе, наши сотрудники могут быстро провести оперативную поверку и калибровку измерительных инструментов в Москве, а именно: оборудования неразрушающего контроля; тахеометров; лазерных дальномеров; GPC-систем; нивелирных реек; рулеток (3,5-10м; 20м, 30м, 50м, 100м). Все поступающие в нашу метрологическую службу устройства сразу маркируются и передаются в специальное место для хранения. В нашу CRM-систему заносятся данные, когда прибор поступил в работу после оплаты и когда он был принят на поверку и дата, к которой прибор должен быть готов. Приборы, которые поступили в поверку, должны некоторое время пролежать в нормальных условиях. Как правило, это 2 часа, но зимой, или после длительного нахождения прибора на улице, они должны отлежаться 3-4 часа, а в идеале поверка осуществляется на следующий день после приема. Мы ориентируемся на работу с приборами большинства российских производителей, но можем поверить приборы и зарубежных производителей. Это зависит от средств проверки, которые прописаны в описании типа и методике поверки на конкретный прибор – это необходимо, чтобы знать, что прибор был и есть в реестре, и по какой процедуре его необходимо поверять. Поверка ультразвукового толщиномера Непосредственно для поверки мы берем нужную методику и по ней выполняем все необходимые процедуры. В качестве средств поверки используется набор эквивалентных ультразвуковых образцов разной толщины. Если в комплектации у Вас один преобразователь, можно выполнить все процедуры за 30 минут, а когда в комплектации таких преобразователей 4 – с каждым преобразователем нужно выполнить одинаковые процедуры, и все это может занять достаточно длительное время. Иногда сдают очень чистые приборы, но чаще попадаются приборы в краске, в жирную крапинку и с другими дефектами поверхности. На нем четко должны читаться название прибора, его заводской номер и год выпуска. Индикатор тоже должен быть чистым чтобы мы могли считывать измерения. На поступившем приборе проверяется комплектация и пломбы, подключаются преобразователи и проверяется его работоспособность, после чего необходимо выполнить измерение толщины и посмотреть результаты измерения. При поверке выставляется средняя нормированная скорость по комплекту по выпискам из протоколов. Эквивалентная ультразвуковая толщина для устройства тоже является нормированным значением при поверке. Она внесена в протокол и относительно её высчитывается погрешность измерения. Диапазон работы преобразователя от 0,6 до 20 миллиметров. Для поверки наносим контактную жидкость на 5 точек, которые выбраны в диапазоне измерения, по которым будет рассчитываться погрешность. Сама погрешность задается формулой, а значит, на каждой точке по формуле необходимо рассчитать допустимую погрешность. Измерения по каждой точке проводятся не менее 3-5 раз в зависимости от методики. Чтобы понимать, что прибор работает корректно, мы один раз выполним измерения и поймем, что толщиномер показывает верное нам значение. Все пять измерений по одному образцу вносятся в протокол, высчитывается среднее значение, высчитывается абсолютная погрешность и сравнивается с допустимой абсолютной погрешностью, которая считается по формуле, и получаем результат – положительный или отрицательный. Если результат положительный, выдается свидетельство о поверке. В соответствии с правилами, которые вступили в силу от 24 сентября 2020 года, мы должны внести данные во ФГИС «АРШИН». Выдача бумажного носителя осуществляется только по заявлению владельца, но мы по-умолчанию выдаем бумажное свидетельство. Если прибор не прошел проверку по определенным причинам, все эти причины сообщаются заказчику. Наш ремонтный отдел проводит диагностику и предлагает варианты решения проблемы и устранения неисправности. Затем прибор либо отправляется в ремонт, либо при отсутствии целесообразности такого ремонта со стороны заказчика, выписывается свидетельство о непригодности толщиномера. Поверка твердомеров Также мы проводим твердометрию металлов на основе двух комплектов эталонов. В нашей компании они разделены между собой, чтобы сохранить их работоспособность как можно дольше. Если на одних и тех же эталонах проводить и ультразвуковые, и динамические исследования, быстро «забиваются» меры. А притертость мер к основанию – это необходимое условие для проведения поверки твердомеров. Есть специальный состав, как правило смазка, который позволяет эталонам притираться без воздушной прослойки. Таким образом они будут надежно притерты к основанию. Меры СО-2, СО-3, СО-3Р для проверки (настройки) основных параметров ультразвукового контроля А.1 Меры СО-2), СО-3, СО-3Р по ГОСТ 18576 следует изготавливать из стали марки 20 и применять для измерения (настройки) и проверки основных параметров аппаратуры и контроля преобразователями с плоской рабочей поверхностью на частоту 1,25 МГц и более. А.2 Меру СО-2 следует применять для настройки условной чувствительности, а также для проверки мертвой зоны, погрешности глубиномера, угла ввода луча, угла раскрытия основного лепестка диаграммы направленности в плоскости падения и определения предельной чувствительности при контроле соединений из сталей. А.З При контроле соединений из металлов, отличающихся по акустическим характеристикам от углеродистой и низколегированной сталей (по скорости распространения продольной волны более чем на 5%) для определения угла ввода луча, угла раскрытия основного лепестка диаграммы направленности, мертвой зоны, а также предельной чувствительности должен применяться НО СО-2А, выполненный из контролируемого материала. А.4 Меру СО-3 следует применять для определения точки выхода луча и стрелы преобразователя. А.5 Меру СО-3Р следует применять для определения и настройки основных параметров, перечисленных в 8.8 для мер СО-2 и СО-3. |