Курсовая. Отчет__МАГ01-21. Отчет по производственной практике на тему

Скачать 1.51 Mb. Скачать 1.51 Mb.

|

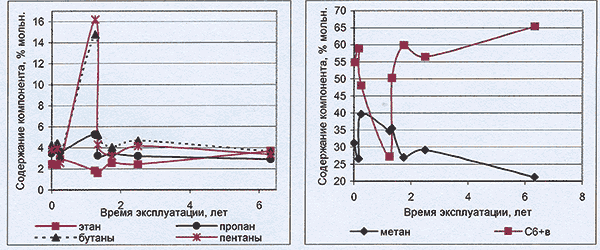

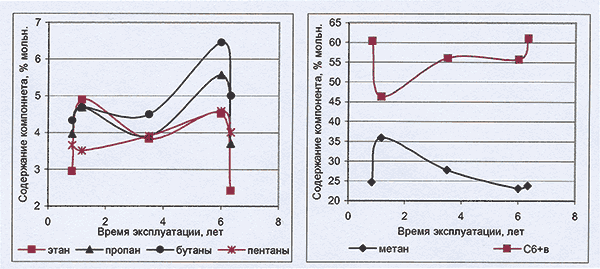

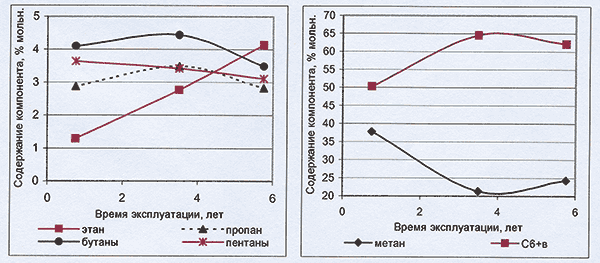

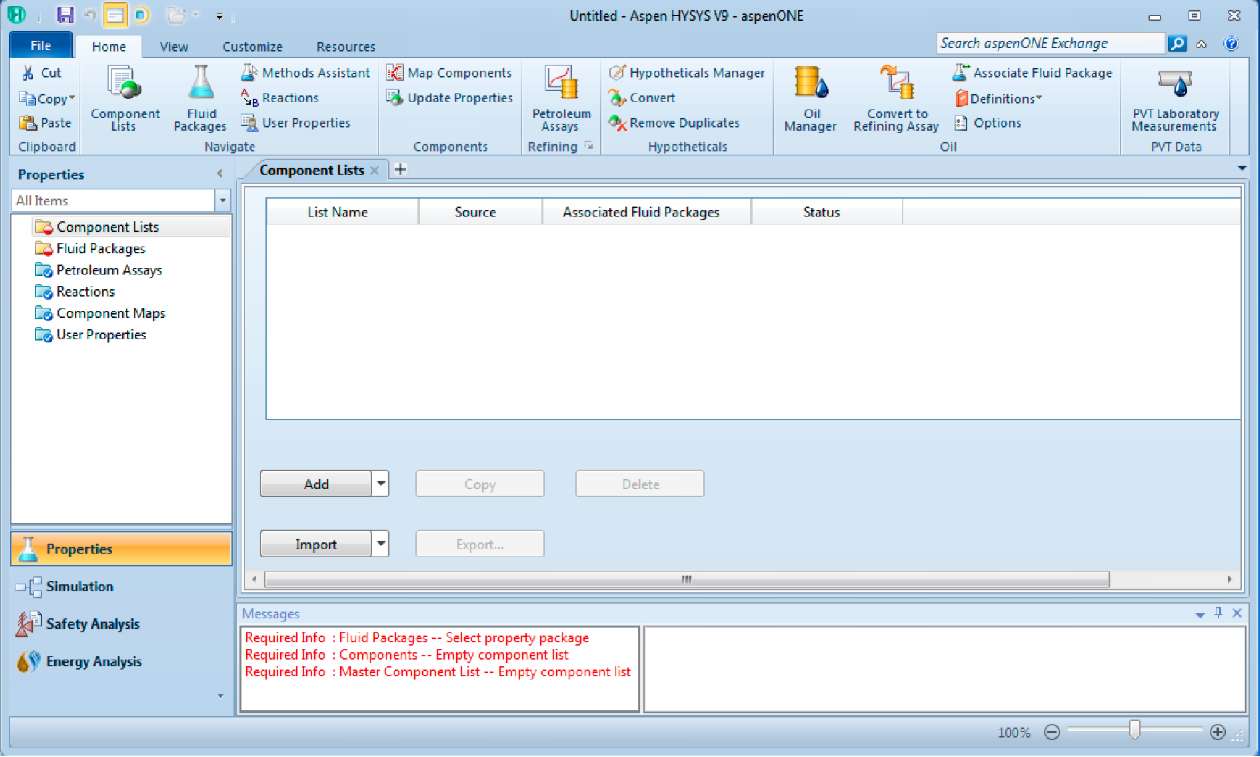

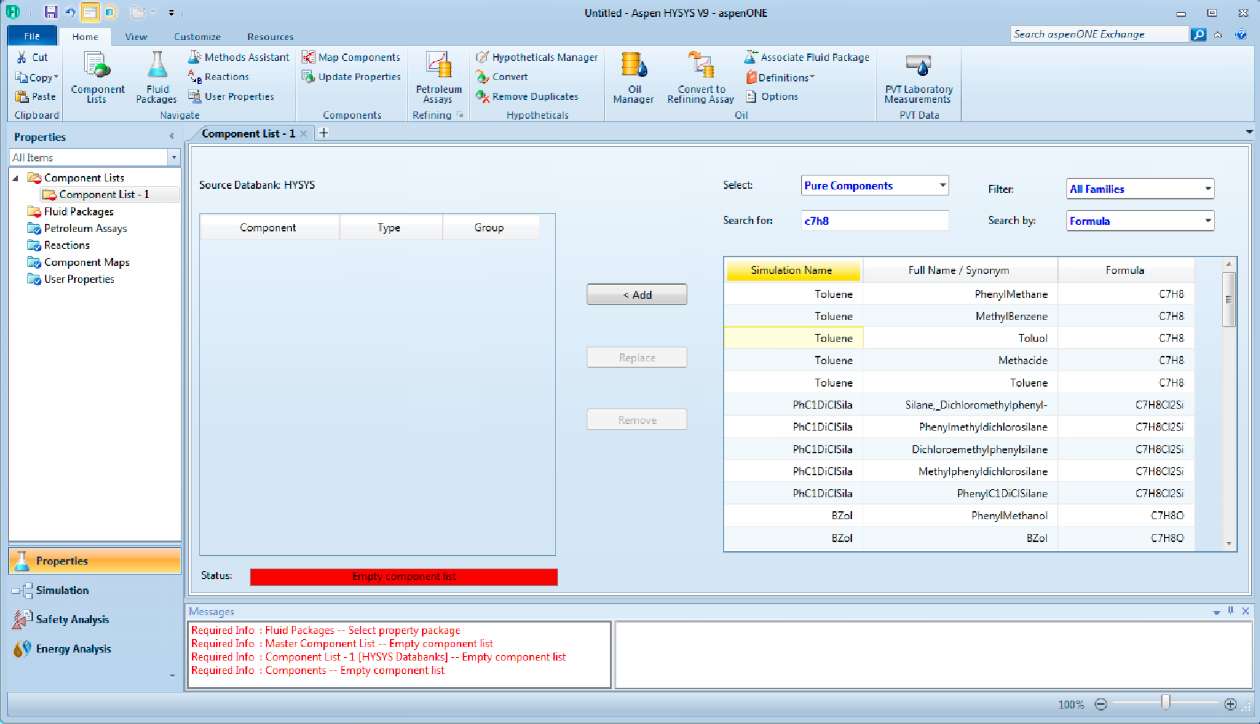

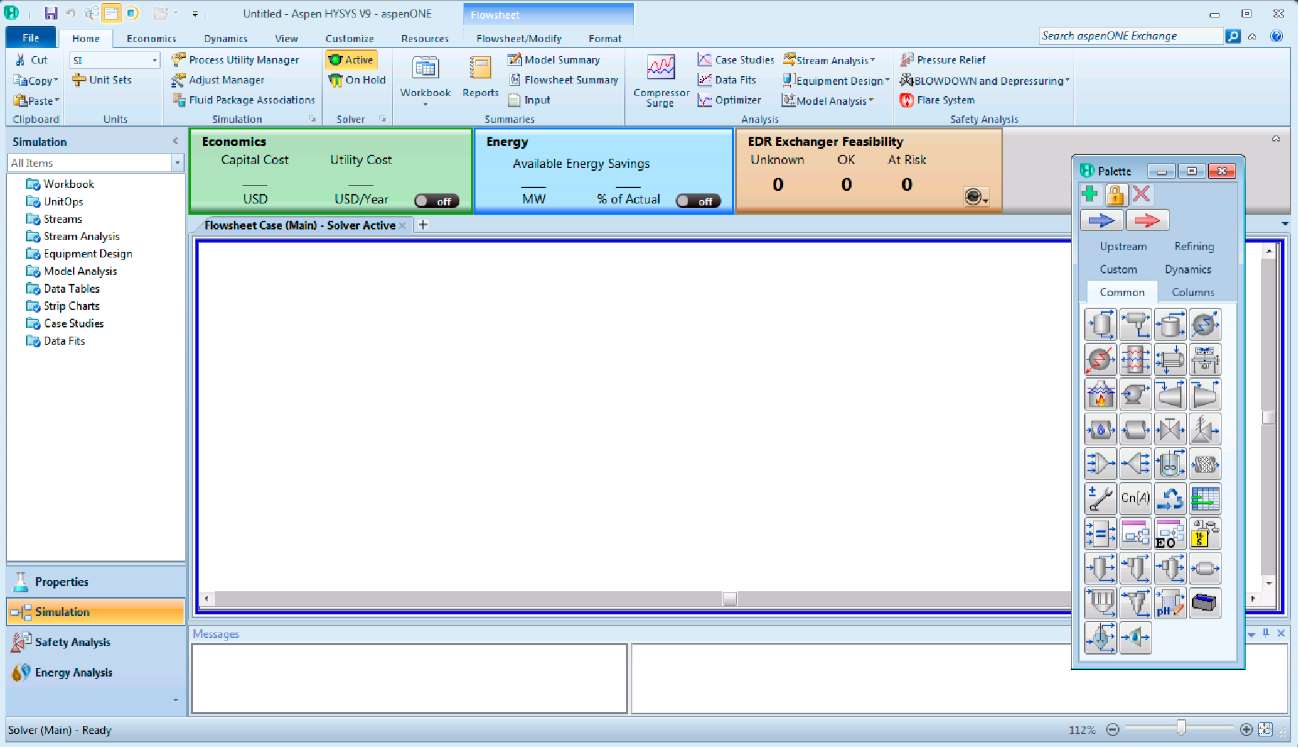

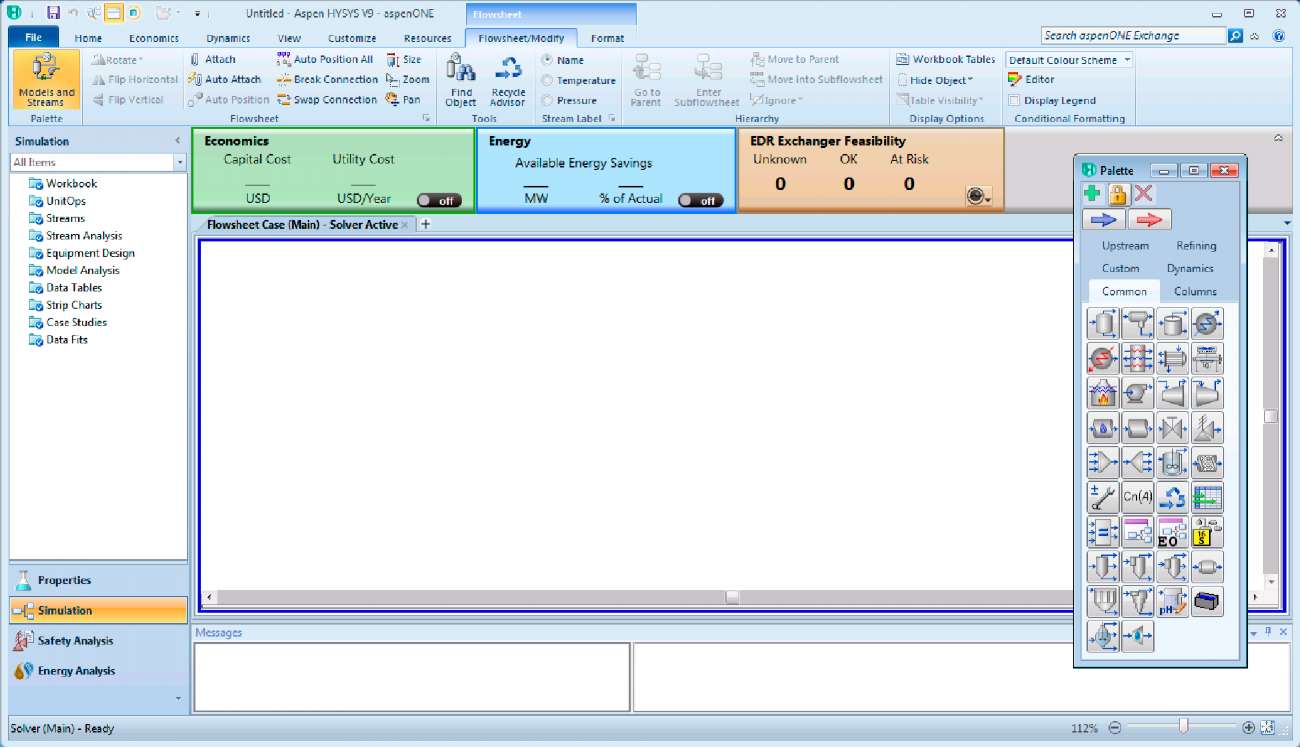

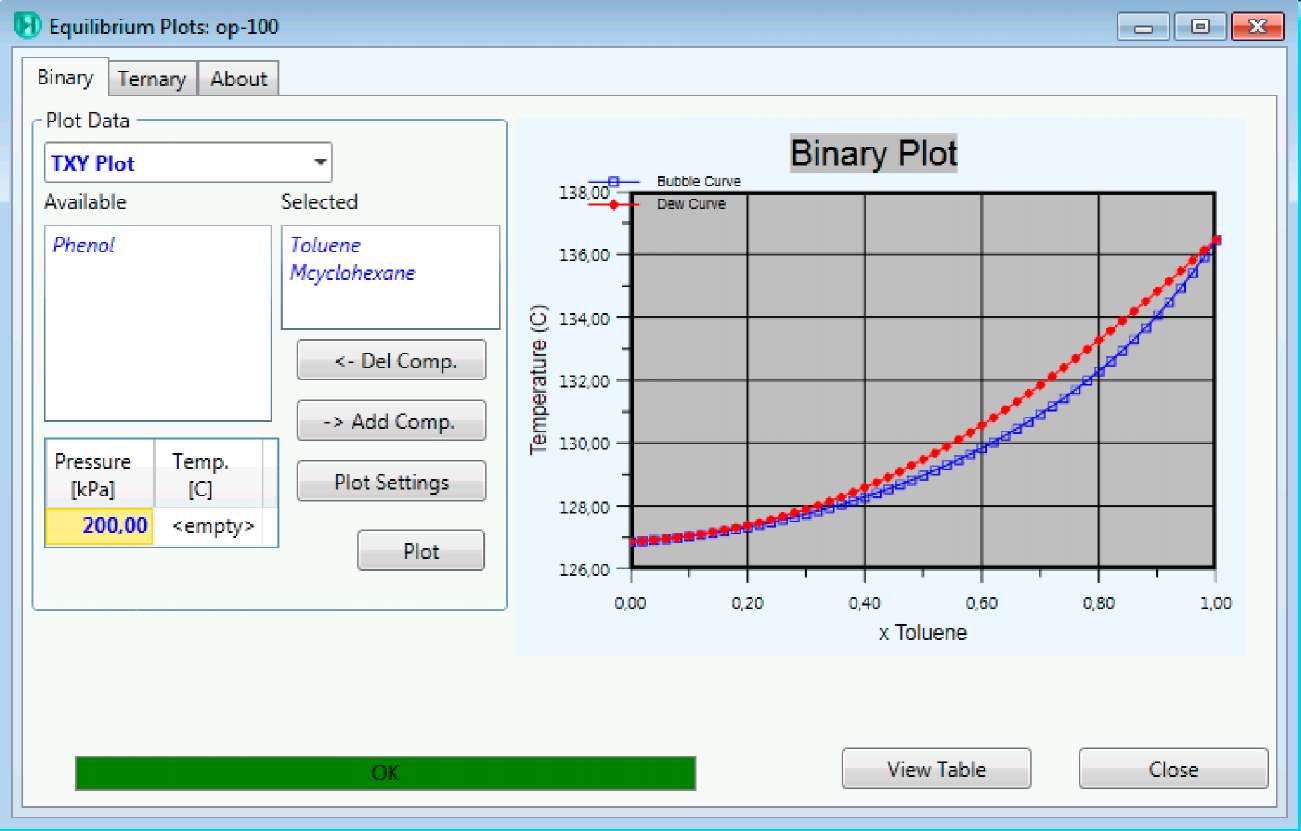

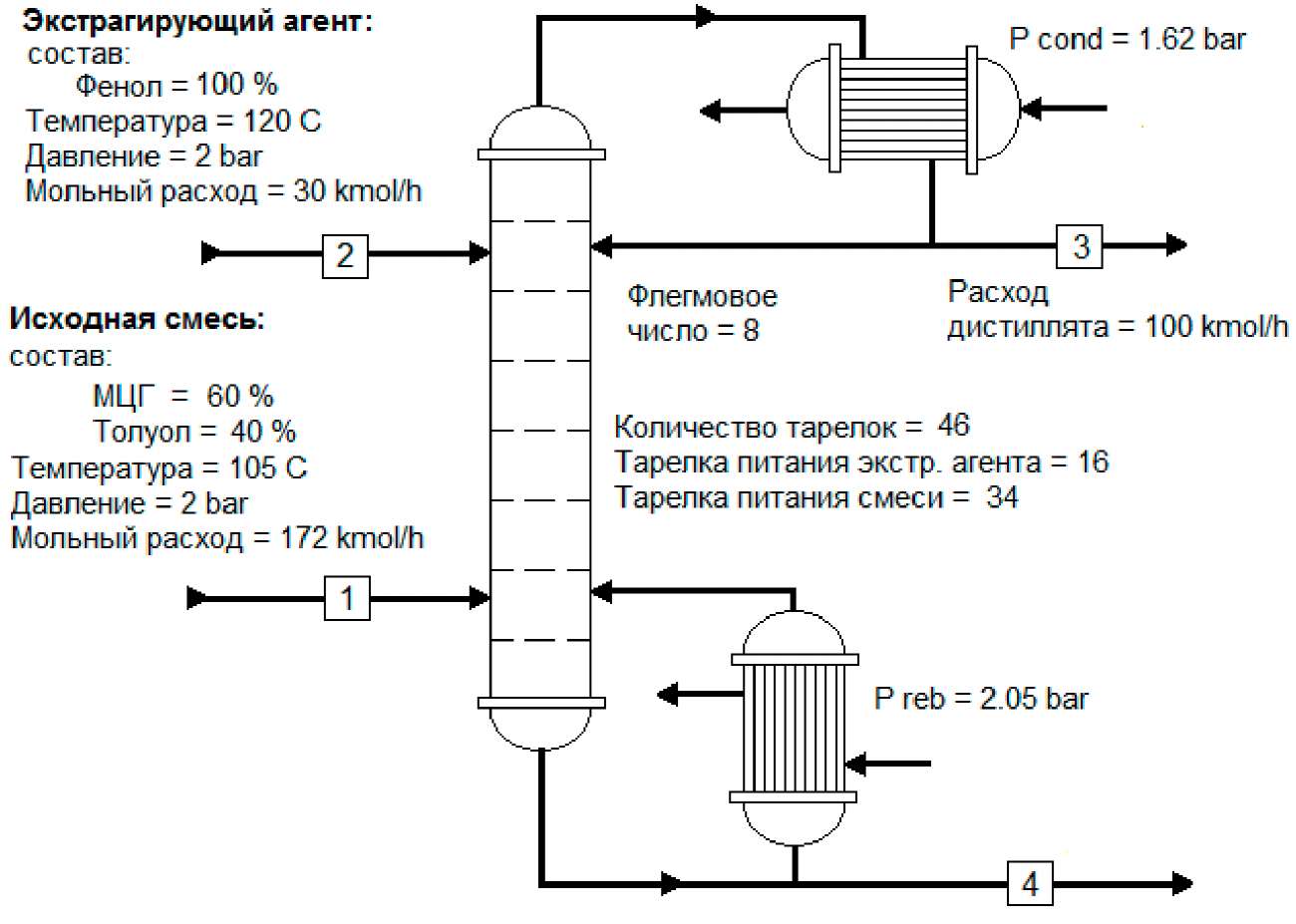

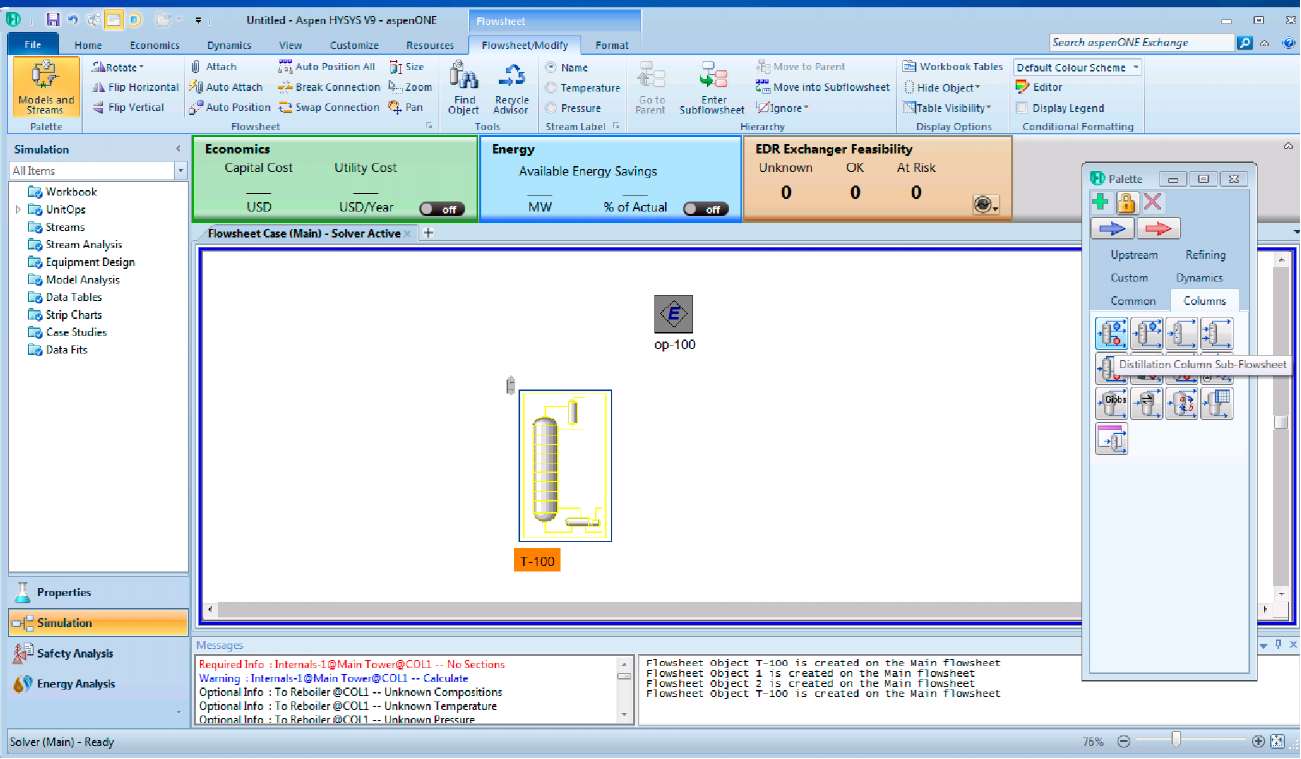

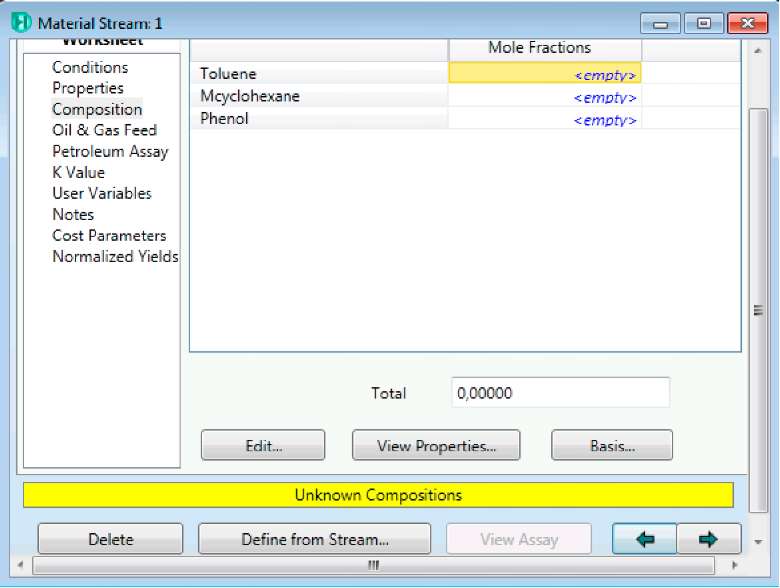

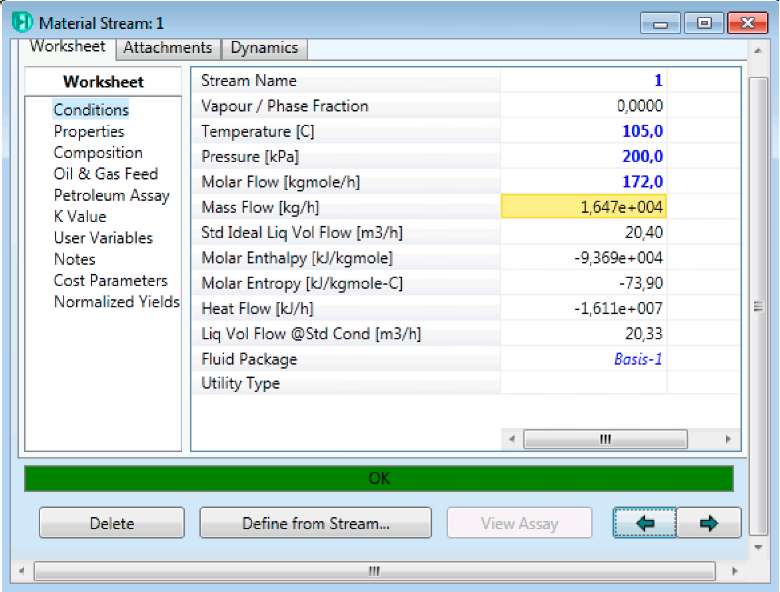

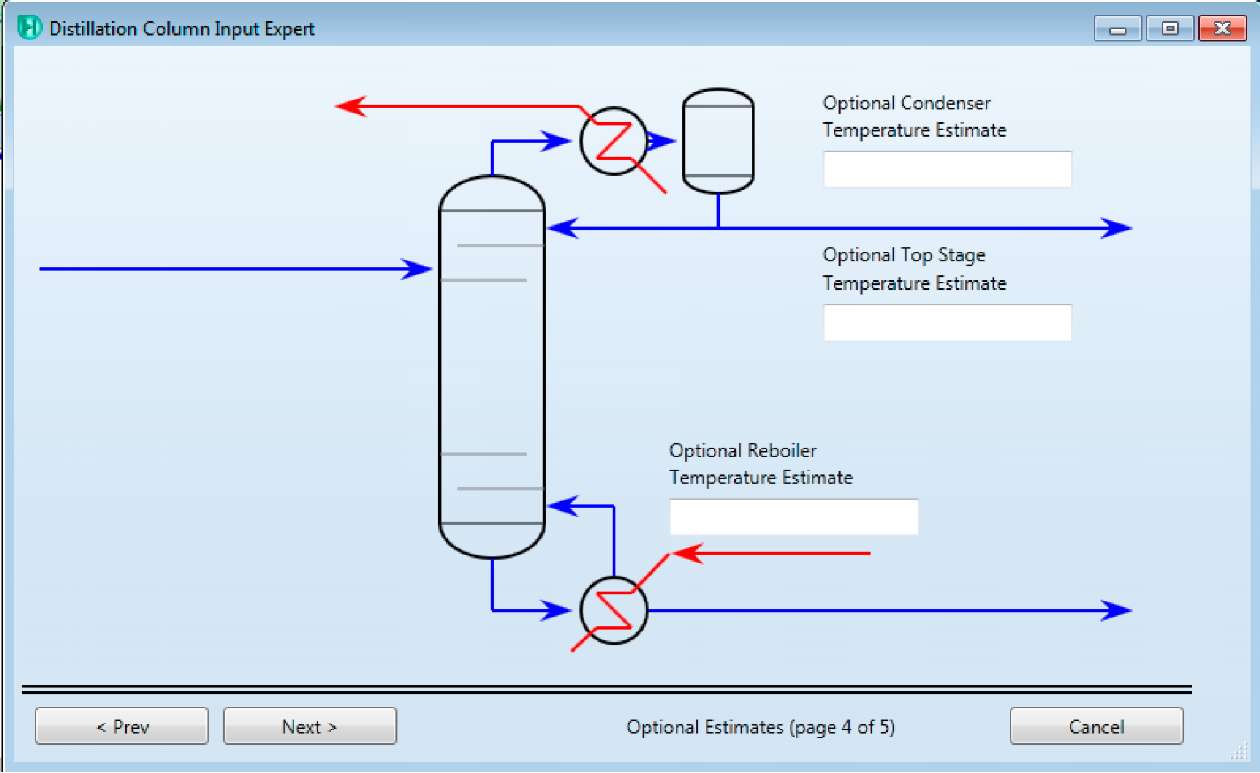

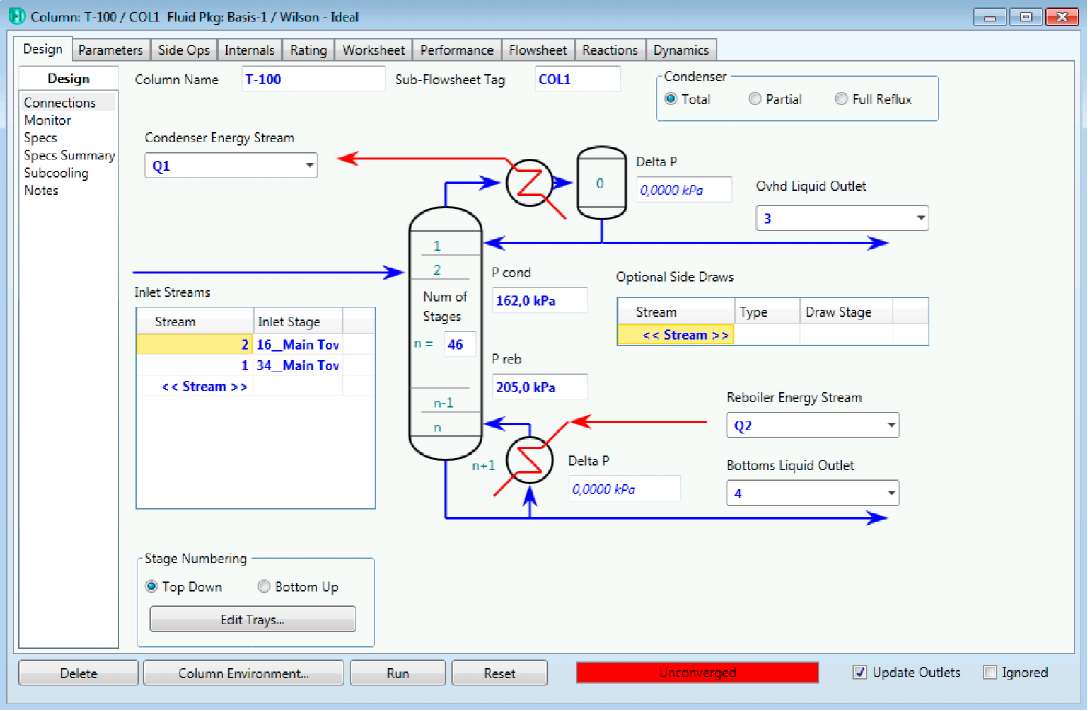

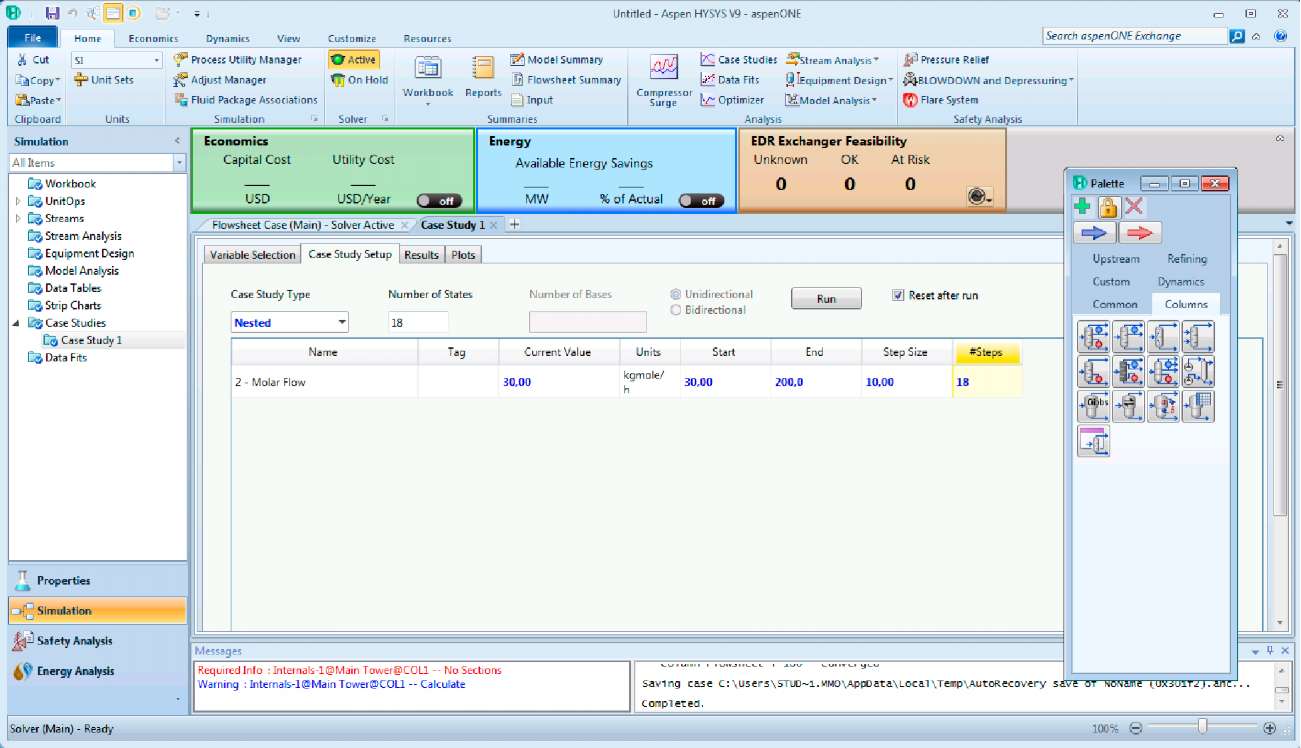

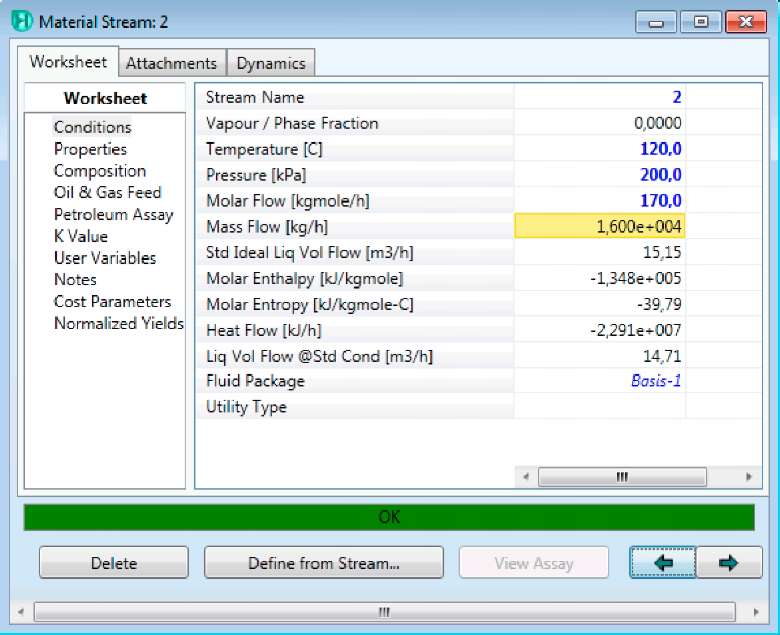

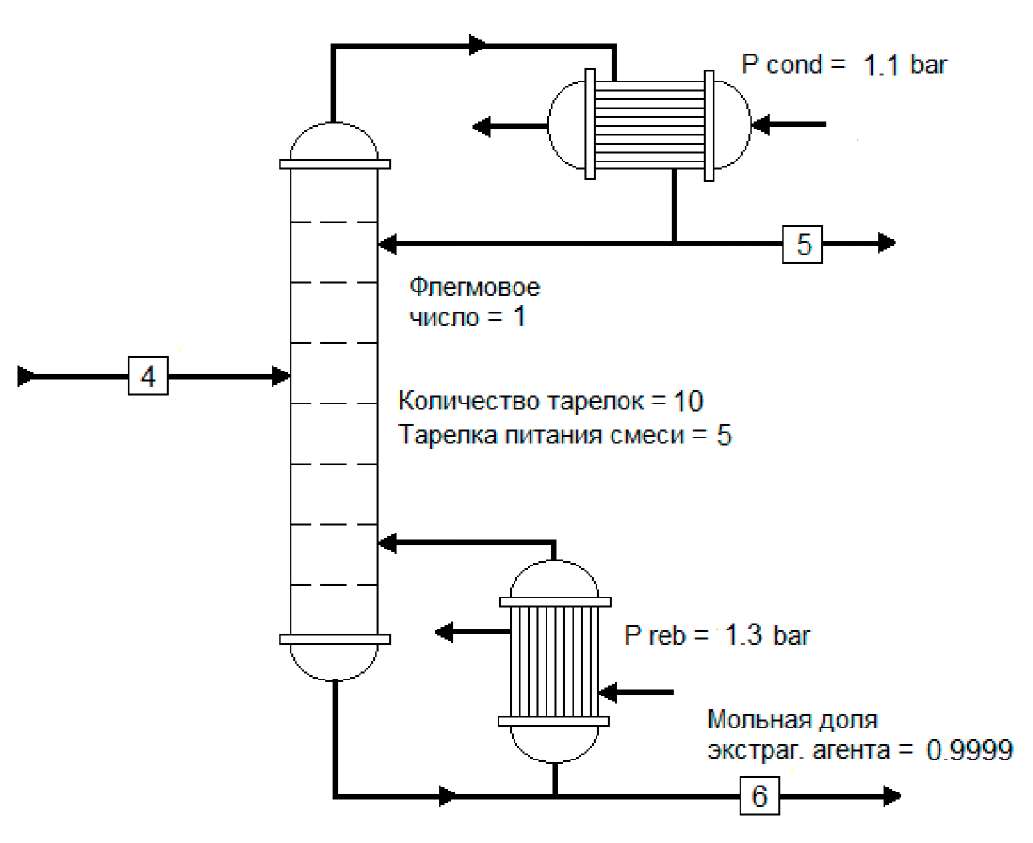

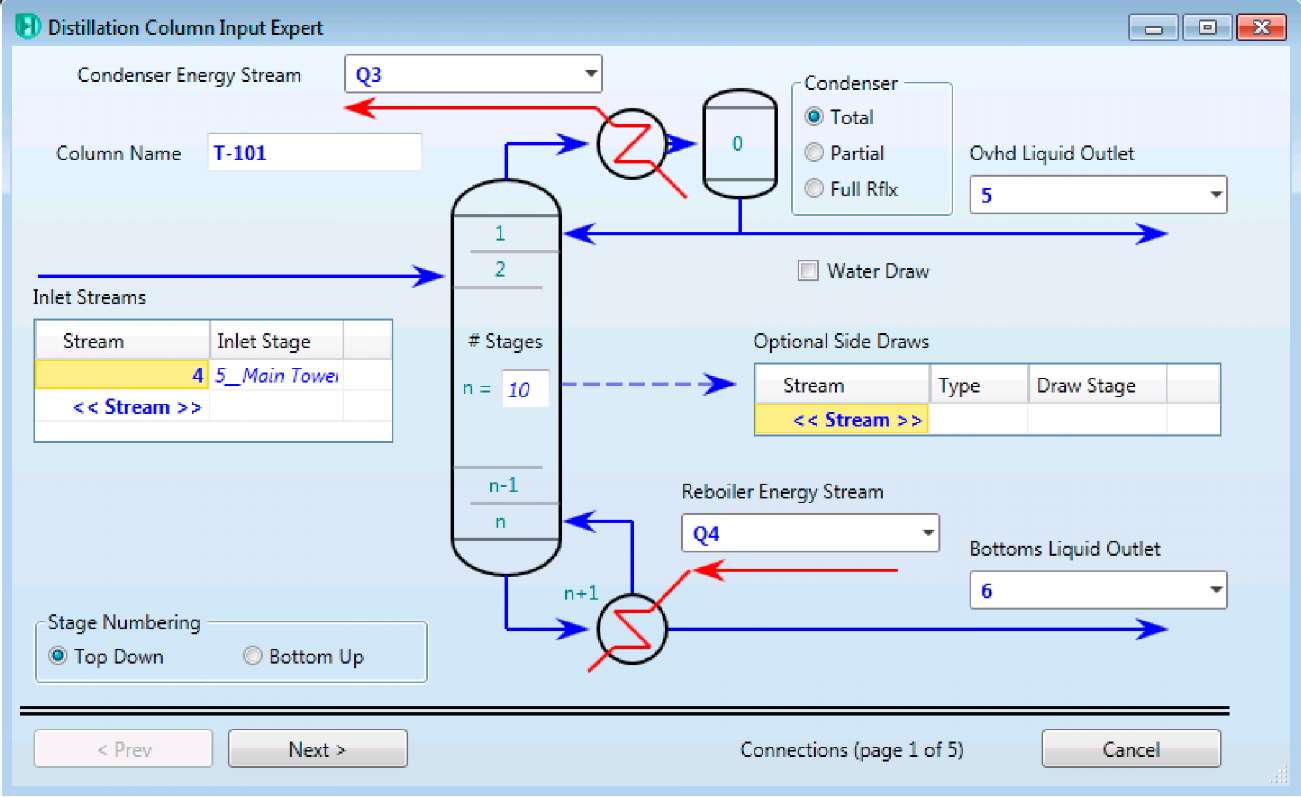

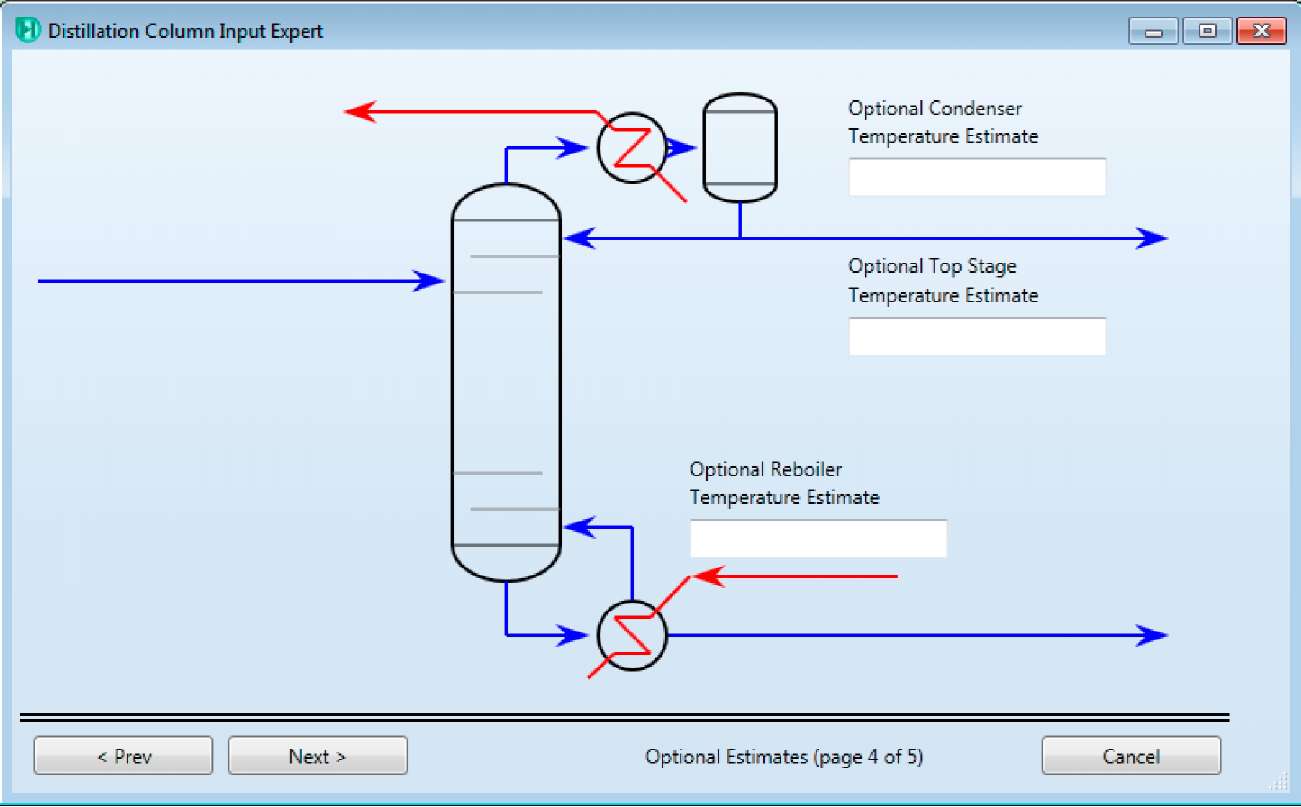

1 2 Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Уфимский государственный нефтяной технический университет» Кафедра автоматизации, телекоммуникации и метрологии Отчет по производственной практике на тему: « » Выполнил: ст. гр. МАГ01-21-01 Руководитель: доцент, к.т.н. Х.Г. Нагуманов Руководитель направления А.Н. Краснов Уфа 2022 Содержание Введение 3 Заключение 34 Список использованных источников 35 ВведениеВ настоящее время наблюдается изменение условий разработки месторождений нефти, что в первую очередь с технической стороны связано с такими явлениями, как истощение месторождений и повышение обводненности нефтяной продукции. Таким образом в ближайшем будущем проблема стабильности нефти, поступающей на заводы будет приобретать все-большие масштабы. Анализ литературы по теме показывает [1-6], что основные резервы повышения эффективности производств добычи, транспорта и переработки нефти и газа связаны с решением «продвинутых» задач (задач усовершенствованного управления), в первую очередь — задач оперативного управления по показателям качества (ПК) и технико-экономическим показателям (ТЭП) [8, 9]. Одной из особенностей нефтеперерабатывающих производств является нестабильность характеристик сырья, определяющая необходимость изменения режимных параметров с целью поддержания нормируемых показателей качества получаемых продуктов. При этом могут изменяются фракционный и химический составы, содержание воды и солей. В последнее время на части НПЗ практикуется использование сырья и его переработка "с колес", что сводит к минимуму время на анализы сырья, при этом сырье может быть смесью нескольких нефтей, полученных с различных месторождений и обладающих различными свойствами и характеристиками. Известно, что несмотря на огромное количество работ по изучению свойств нефтей отдельных месторождений, многие вопросы управления технологией пере-работки этих нефтей остаются открытыми, а при использования смесей нефтей проблемы только усиливаются [10]. В то же время существуют работы по улучшению настройки и адаптации регуляторов для технологических процессов [7]. Таким образом соединение в общей системе усовершенствованного управления с использованием моделей и подсторойки регуляторов позволит взять лучшее от каждого подхода и решить проблему изменения сырья. Цель работы: повышение стабильности работы установки и выхода целевого продукта в условиях нестабильного сырья. Задачи исследования: 1. Разработать модель оценки ключевых показателей качества сырья по технологическим параметрам работы установки. 2. Разработать модель оценки ключевых показателей качества продукции по технологическим параметрам работы установки. 3. Разработать систему автоматической подстройки регуляторов на основе разработанной модели. 4. Реализация и тестирование разработанной системы. Предполагаемым результатом является разработанная система, которая позволит повысить стабильность работы установки и выхода целевого продукта в условиях нестабильного сырья. Научная новизна разработанные модели и системы отличаются тем, что позволяют оценивать по текущим параметрам работы технологической установки изменение параметров сырья и рассчитать необходимые коррекции работы технологического процесса. 1 Обзор существующих работ, оценивающих изменение составов различных нефтей Основной целью управления процессом ректификации является достижение заданного качества производимой продукции. В то же время технические средства контроля качества не удовлетворяют требованиям оперативного управления технологическим процессом в реальном времени (длительность анализов). В связи с этим, для получения необходимой оперативной информации, возможно использование методов математического моделирования технологических процессов с целью получения зависимости качества разделения от оперативно измеряемых параметров реакции. Данный тип задач относятся к классу обратных или задач параметрической и структурной идентификации. В настоящее время существуют следующие группы методов математического моделирования для описания процессов полимеризации: эмпирические, кинетические, статистические. Эмпирические методы основаны на идее "черного ящика". Сущность методов состоит в построении статистических зависимостей выходных параметров процесса от управляющих величин на основе имеющегося набора данных по измерению этих величин. Как правило, зависимости представлены в виде полинома. Данные методы показали эффективность при разработке автоматизированных систем управления, однако их недостатком является то, что они не дают возможности экстраполяции полученных закономерностей на другие условия. Кинетические методы основаны на применении кинетических уравнений, которые описывают макро-совокупности молекул. Кинетические уравнения являются первоосновой математической модели химического процесса, поскольку содержат информацию об основных закономерностях протекания кинетических превращений. Кроме того, кинетические уравнения предопределяют не только выбор реактора, но и позволяют подойти к расчету оптимальных технологических параметров. Статистические методы используются, как правило, для описания процесса образования одной молекулы, и при моделировании реальных технологических процессов необходимо привлечение дополнительных методов, основанных на кинетических уравнениях, без которых невозможно вычисление количественных и качественных характеристик процесса полимеризации. При создании моделей в условиях проведения эксперимента в рамках промышленной эксплуатации для методов, описанных выше, возникают трудности, связанные с множеством уравнений, в которых практически невозможно определить параметры для данных выражений. В связи с этим применение методов имитационного моделирования для идентификации модели процесса полимеризации выглядит наиболее предпочтительным. Оценка влияния изменения составов нефтей на ведение технологического процесса и его параметры. При техногенном воздействии на пластовую нефть, заключающемся в создании гидродинамических потоков воды и нефти в залежи, закачки вытесняющих агентов в пласт, и вследствие происходящих при этом физико-химических процессов взаимодействия между пластовыми и закачанными жидкостями наблюдается изменение значений физико-химических свойств добываемой нефти. Механизм, причины и последствия данного явления достаточно полно описаны в [1]. С началом гидродинамического воздействия на пластовую нефть она неизбежно разделяется на две составляющие: подвижную нефть, которая может быть добыта в процессе разработки залежи, и остаточную нефть, которая остается в залежи в силу различных причин. Из многочисленных публикаций [2,3] известно, что свойства подвижной и остаточной составляющих пластовой нефти могут сильно отличаться друг от друга. Из-за сложившейся практики в процессе исследований физико-химических свойств пластовой нефти участвует только ее подвижная составляющая (отбор проб пластовой нефти), свойства же остаточной нефти практически не изучены. На данном этапе развития исследователи могут только моделировать остаточную нефть, расчетными методами получать значения ее свойств и компонентного состава. Надо разделять понятия «пластовая нефть» и «подвижная нефть», потому что «подвижная нефть» является частью «пластовой нефти» и между ними наблюдаются разные значения их физико-химических свойств. При информационном обеспечении процесса добычи нефти необходимо учитывать различия между свойствами «пластовой нефти» и «подвижной нефти», так как техногенное воздействие оказывается в целом на «пластовую нефть», а добывается только ее часть — «подвижная нефть». С началом техногенного воздействия на пласт начинаютcя процессы перераспределения компонентов между подвижной и остаточной составляющими пластовой нефти. Пластовая нефть выходит из начального состояния термодинамического равновесия, характеризующегося определенными значениями внутренней энергии системы: пластовая жидкость – поверхность коллектора. Под техногенными процессами в данном случае понимается воздействие на пластовую нефть, которое выводит ее из состояния начального термодинамического равновесия между ее компонентами, с породой, пластовой водой и т.д. К техногенным процессам можно отнести: гидродинамическое воздействие на пластовую нефть, закачки воды и ПАВ в пласт, процессы, приводящие к изменению структуры и свойств порового пространства, то есть в целом технологическую деятельность, направленную на добычу углеводородного сырья. Процессы техногенного воздействия приводят к изменению компонентного состава и значений физико-химических свойств подвижной нефти. В научной литературе приведены примеры изменения состава попутного газа, происходящие при разработке месторождения. Добываемая подвижная нефть в процессе подготовки разделяется на товарную нефть и попутный газ, поэтому логично предположить, что техногенное воздействие повлияет и на компонентный состав обеих составляющих подвижной нефти. Изменение содержания метана в попутном газе в процессе эксплуатации Туймазинского месторождения приведено в работе [4]. Показано, что при разработке залежи содержание метана в попутном газе возрастает и это происходит из-за растворения метана в воде; рост содержания метана в попутном газе объясняется добычей его с увеличивающимися объемами подтоварной воды. В работе [5] также приведены данные об изменении содержания метана в попутном газе Туймазинского месторождения. По одной информации содержание метана в газе к более поздней стадии разработки уменьшается (табл. 1), по другой – возрастает (табл. 3). Влияние процесса разработки залежи на значения физико-химических свойств добываемой нефти месторождений Западной Сибири показано в работах [1,6,7,8,9]. Там же приведены масштабы изменения значений физико-химических свойств подвижной нефти, вскрыты механизмы, влияющие на нефть в различные периоды и в разных зонах разрабатываемого пласта. В работе [1] приведена информация о закономерном изменении компонентного состава нефтяного газа на пунктах подготовки нефти месторождений Западной Сибири в процессе ее добычи. Отмечено, что в нефтяном газе I и II ступени сепарации нефти наблюдается закономерное изменение во времени содержания азота и диоксида углерода. Однако закономерного изменения в содержании других компонентов нефтяного газа в исследуемый период разработки месторождений не установлено. До последнего времени задача исследования динамики значений физико-химических свойств (в том числе ее компонентного состава) пластовой нефти месторождений Западной Сибири не ставилась, поэтому объем информации об изменении компонентного состава нефти небольшой. Анализируя немногочис ленные данные исследований свойств пластовой нефти месторождений Западной Сибири, авторам удалось получить результаты, способные осветить проблему изменения компонентного состава продукции нефтяных скважин в процессе их эксплуатации.  Рисунок 1.1 - Содержание углеводородных компонентов в пробах нефти скв. 6140 Северо-Даниловского месторождения (пласт П1) На рис. 1.1–1.3 приведены примеры, характеризующие изменения содержания отдельных углеводородных компонентов подвижной нефти по скважинам пласта П1 Северо-Даниловского месторождения во времени. Исследовался компонентный состав проб нефти на скважинах, эксплуатировавшихся фонтанным способом в безводный период, дебиты скважин составляли 80 120 т/сут. Диапазоны значений физико-химических свойств глубинных проб нефти следующие: газосодержание – 45–122 м3/т, плотность подвижной нефти при пластовых условиях – 658–793 кг/м3, молярная масса – 108–148 кг/кмоль, динамическая вязкость – 0.9–1.63 мПа*с, давление насыщения нефти газом – 4.7–16 МПа. В результате анализа полученных данных установлено, что наибольшие изменения абсолютных значений концентрации происходят у метана и суммы компонентов С6+в. Содержание метана за период исследований в подвижной нефти уменьшается с 38 до 24% в скв. 6140; с 35 до 25% в скв. 6183; с 35 до 23% в скв. 6232; с 37 до 24% в скв. 6205. Содержание группы компонентов С6+в в подвижной нефти за это время по этим скважинам возрастает: в скв. 6140 с 57 до 65%; в скв. 6183 с 52 до 58%; в скв. 6232 с 45 до 62%; в скв. 6205 с 51 до 62%. Абсолютные значения концентрации этана, пропана, суммы бутанов и суммы пентанов изменяются в меньшей степени.  Рисунок 1.2 - Содержание углеводородных компонентов в пробах нефти скв. 6232 Северо-Даниловского месторождения (пласт П1)  Рисунок 1.3 - Содержание углеводородных компонентов в пробах нефти скв. 6205 Северо-Даниловского месторождения (пласт П1) Наибольшие относительные изменения незакономерного характера компонентного состава произошли у этана в 1.5–3 раза, пропана – в 0.2–1.2 раза, суммы бутанов – в 0.3–1.5 раза, суммы пентанов – в 1.1–1.3 раза. Эти закономерности также выявлены при исследовании изменений компонентного состава подвижной нефти во времени других месторождений Западной Сибири. Таким образом, результаты анализа свойств нефти по исследованному фонду скважин в безводный период их эксплуатации позволили установить, что техногенное воздействие на нефть приводит к изменению компонентного состава подвижной нефти при разработке залежи. Причем, в процессе разработки месторождений Западной Сибири содержание метана в составе подвижной нефти уменьшается, содержание этана, пропана, суммы бутанов, суммы пентанов меняется незакономерно и по абсолютной величине незначительно, содержание суммы компонентов С6+в закономерно растет. Содержание диоксида углерода в процессе разработки залежи имеет тенденцию к возрастанию, а свободного азота – к снижению. 2 Оценка необходимости разработки автоматизированных систем коррекции ведения технологического режима В настоящее время для решения задач управления технологическим объектом по показателям качества, как правило, используются системы, основанные на ситуационном управлении. Системы ситуационного управления используется в случае, когда число управлений не совпадает с числом управляемых координат. Основной идеей ситуационного управления является управления по правилам в конкретных ситуациях. Правила обычно формируются экспертами данной предметной области, то есть эмпирическим путем. Для решения задач управления технологическими объектами экспертами, как правило, выступают операторы или технологи производства. Метод управления по прецедентам [29, 86, 126] является одним из близких и наиболее распространенных методов. При автоматизации управления процесса полимеризации этилена по индексу расплава возникает необходимость разработки сложных алгоритмов управления логического типа. Устройства, реализующие логическое управление, относят к «интеллектуальным» [2, 4, 51, 52, 83, 85, 86, 107, 109, 110], поскольку они в той или иной степени моделируют рассудочную деятельность человека при принятии решений. Для решения задачи определения показателей качества в реальном времени, как правило, используются формальные модели типа "черный ящик". В качестве "черного ящика" могут выступать статистические модели [147], модели на основе нейронных сетей [33, 143], а также методы аппроксимации, в том числе и динамические модели на основе разностных уравнений [54, 58, 135]. Кроме того, активно развивается теория детерминированного хаоса, изложенная Г. Шустером [130] и Ю. И. Наймарком [93]. Причем применение моделей на основе разностных уравнений позволяет сравнительно легко получить не только текущие, но и прогнозные модели. В связи с наличием рециклов и памяти процесса полимеризации этилена, возникает необходимость в предварительной подготовке данных о параметрах технологического процесса, заключающейся в формировании и фильтрации данных для моделирования процесса в динамике и прогнозирования развития ситуации. Для осуществления поставленной задачи было принято решение об использовании моделей на основе разностных уравнений. Необходимо отметить, что использование моделей на основе разностных уравнений позволяет, кроме того, достаточно легко реализовать фильтрацию и подготовку данных. В настоящее время задачи интеллектуального управления являются одним из наиболее развивающихся направлений в современной автоматизации, им посвящено большое число научных исследований [131, 134, 136, 142, 144, 145, 146,]. В настоящее время для решения задач интеллектуального управления технологическими процессами наиболее часто используются системы, основанные на многомерных логических регуляторах [88, 89], нечетких регуляторах [91, 94, 99], модернизированных ПИД-регуляторах с нечеткой надстройкой [148]. Поскольку для задачи поддержания ИР в заданных пределах число контролируемых и управляющих параметров различно, возникает необходимость применения ситуационного управления, в то же время правила управления, применяемые операторами, носят интуитивный характер и не имеют четких формулировок. В настоящее время наблюдается изменение условий разработки месторождений нефти, что в первую очередь с технической стороны связано с такими явлениями, как истощение месторождений и повышение обводнённой нефтяной продукции. Таким образом в ближайшем бедующем проблема стабильности нефти, поступающей на заводы будет приобретать все большие масштабы. Анализ литературы по теме показывает [1-6], что основные резервы повышения эффективности производств добычи, транспорта и переработки нефти и газа связаны с решением «продвинутых» задач (задач усовершенствованного управления), в первую очередь — задач оперативного управления по показателям качества (ПК) и технико-экономическим показателям (ТЭП) [8, 9]. Одной из особенностей нефтеперерабатывающих производств является нестабильность характеристик сырья, определяющая необходимость изменения режимных параметров с целью поддержания нормируемых показателей качества получаемых продуктов. При этом могут изменяются фракционный и химический составы, содержание воды и солей. В последнее время на части НПЗ практикуется использование сырья и его переработка "с колес", что сводит к минимуму время на анализы сырья, при этом сырье может быть смесью нескольких нефтей, полученных с различных месторождений и обладающих различными свойствами и характеристиками. Известно, что несмотря на огромное количество работ по изучению свойств нефтей отдельных месторождений, многие вопросы управления технологией переработки этих нефтей остаются открытыми, а при использовании смесей нефтей проблемы только усиливаются [10]. В то же время существуют работы по улучшению настройки и адаптации регуляторов для технологических процессов [7]. Таким образом соединение в общей системе усовершенствованного управления с использованием моделей и подсторойки регуляторов позволит взять лучшее от каждого подхода и решить проблему изменения сырья. 3 Обзор методов моделирования пакетов прикладных программ Разработка современных технологических процессов и оптимальная эксплуатация действующих производств невозможна без применения моделирующих программ, имеющих высокую точность описания параметров технологических процессов и позволяющих без значительных материальных и временных затрат производить исследования этих процессов. Такие модельные исследования имеют огромное значение не только для проектирования, но для функционирования существующих производств, так как позволяет учесть влияние внешних факторов (изменение состава сырья, изменение требований к конечным и промежуточным продуктам и т.д.) на показатели действующих производств. В данном учебном пособии рассматривается один из программных продуктов компании AspenТeсh – Aspen HYSYS, на наш взгляд, очень удобный для технолога. Программный продукт Aspen HYSYS является лидером на рынке инструментов по моделированию и оптимизации химико-технологических процессов и систем в химической промышленности. Целью данного обзора является расчет экстрактивной ректификационной установки. В качестве примера будет произведен расчет разделения бинарной смеси, состоящей из метилциклогексана (МЦГ, С7Н14) и толуола. В качестве экстрактивного компонента используется фенол. При запуске программы открывается окно главного меню системы HYSYS, в котором необходимо выбрать «New» (рисунок 3.1). В открывшемся окне (рисунок 3.2) выберите пункт «Components Lists» и нажмите на кнопку «Add» для создания перечня выбранных компонентов (он первоначально пуст и по умолчанию называется «Component List-1»), откроется окно «Component List-1» (рисунок 3.3).  Рисунок 3.1 - Окно главного меню системы HYSYS: создание новой задачи  Рисунок 3.2 - Окно компонентов  Рисунок 3.3 - Окно списка компонентов: редактирование перечня компонентовВ правой части этого окна содержится список имеющихся библиотечных компонентов системы HYSYS. Найдите в библиотечном списке толуол, либо просматривая список, либо, что гораздо проще, осуществить поиск по названию или формуле компонента. Выберите в пункте поиск по «Search by» поиск по формуле «Formula» и введите формулу толуола в поле «Search for» (рисунок 4); отметьте курсором в библиотечном списке толуол и нажмите кнопку «Add», при этом компонент будет перемещен из библиотеки в левый раздел выбранных компонентов. Каждый объект технологической схемы имеет цветовую строку состояния, которая находится в нижней части формы объекта. Цветовые индикаторы для объектов технологической схемы: Красный - у объекта отсутствует основные параметры или объект содержит ошибки; Жёлтый - все соединения имеются, но оператор определён не полностью или содержит предупреждения; Зелёный - этот оператор решён без ошибок. Перейдите на закладку моделирование «Simulation». Одновременно с графическим планшетом (первоначально он пуст) на экране монитора появится окно объектов «Palette» со схематическими изображениями различных аппаратов химической технологии, снабженными всплывающими подсказками (рисунок 3.4).  Рисунок 3.4 - Окно моделирования системы HYSYS и окно объектов «Palette» В процессе дальнейшей работы это окно может исчезнуть из поля Вашего зрения вследствие перекрытия другими окнами; для его повторной активизации достаточно открыть вкладку главного меню «Flowsheet/Modify» в списке нажать мышью кнопку «Models and Streams» (рисунок 3.5). Чтобы при моделировании расчет происходил автоматически необходимо, чтобы был включен режим Active. При необходимости приостановить расчеты выбирается режим On Hold.  Рисунок 3.5 - Фрагмент главного меню: активизация «Palette» 3.1 Анализ свойств исходной смеси До начала моделирования необходимо понимать физические свойства и поведение жидкостей при равновесном состоянии. Для этого необходимо выполнить анализ свойств исходной смеси (бинарной смеси). В «Palette» выберите вкладку заданных пользователем моделей и расширений «Custom» и в ней отметьте левой клавишей мыши блок «Equilibrium Plots» и переместите копию изображения на графический планшет. Для задания параметров анализа исходной смеси дважды щелкните мышью по блоку. T-xy и P-xy используется для неидеальных парожидкостных смесей, для проверки графика азеотропы. Выберите T-xy график для бинарной смеси толуола и МЦГ, при давлении 2 bar (200 кПа). Нажмите кнопку график «Plot». Когда расчёт будет выполнен, график T-xy будет автоматически выведен на экран (рисунок 3.6).  Рисунок 3.6 - Окно T-xy графика бинарной смеси Из анализа графика видно, что при мольной доли толуола меньше 0.3 линии испарения и конденсации совпадают (азеотропная смесь), и разделить толуол и МЦГ на чистые компоненты невозможно. Поэтому, чтобы выделить чистый МЦГ к бинарной смеси добавляют экстрагирующий агент (фенол). 3.2 Добавление экстракционной колонны Расчет начинаем с составления технологической схемы и задания параметров для экстрактивной ректификации. Данные для расчета представлены на рисунке 3.7. В «Palette» отметьте левой клавишей мыши колонну «Distillation Column Sub Flowsheet» и переместите копию изображения на графический планшет (рисунок 3.8).  Рисунок 3.7 - Параметры экстрактивной ректификационной колонны  Рисунок 3.8 - Окно моделирования с изображением колонны Для задания потоков питания отметьте левой клавишей мыши материальный поток «Material stream» и переместите копию изображения на графический планшет. Следует заметить, что в системе HYSYS цветовая гамма широко используется для наглядной диагностики состояния задачи. 3.3 Задание параметров материальных и энергетических потоков Материальный поток характеризуется составом, расходом и двумя термодинамическими параметрами, в качестве которых обычно используют температуру и давление. Для описания состава потока питания «1» отметьте его на графическом планшете, дважды щелкните мышью и в окне материального потока выберите вкладку рабочей таблицы «Worksheet», пункт состав «Composition» (рисунок 3.9). Изначально в колонке доля компонента «MoleFraction» указано значение «нет информации» («empty»). Нажмите кнопку правка «Edit». В открывшемся окне ввода состава потока выберите единицы измерения и задайте содержания компонентов.  Рисунок 3.9 - Окно материального потока: переход к заданию состава потока Кнопку «Normalize» можно использовать для пропорционального пересчета относительных концентраций (так, чтобы их сумма равнялась 1). По окончании редактирования нажмите кнопку «OK». Вернитесь к окну материального потока и перейдите к пункту условия «Conditions». В строке давление «Pressure» задайте значение 2, а в выпадающем списке размерностей выберите «bar». Аналогичным образом задайте температуру (105 С) и мольный расход потока (172 кМоль/ч). Теперь поток полностью описан, и система вычислит другие (зависимые, и потому отмеченные в таблице черным цветом) характеристики потока, например, долю паровой фазы (рисунок 3.10).  Рисунок 3.10 - Индикация независимых (синий шрифт) и зависимых (черный шрифт) параметров Аналогичным образом задайте поток «2». Состав потока - фенол. Температура 120 С, давление 2 bar, расход фенола 30 кМоль/ч. Следует заметить, что в качестве двух независимых параметров состояния можно было бы задать давление и долю паровой фазы, при этом температура потока была бы рассчитана системой как зависимый параметр. Энергетический поток характеризуется одним параметром - подводимой или отводимой мощностью, которая обычно регулируется с целью поддержания заданного температурного режима. Поэтому при моделировании интенсивность энергетического потока, как правило, не включается в состав исходных данных, а вычисляется, исходя из требуемых характеристик материальных потоков технологической схемы. 3.4 Задание параметров экстрактивной колонны Отметьте изображение колонны на графическом планшете и дважды щелкните мышью; в результате откроется первая страница окна ввода параметров колонны «Distillation Column Input Expert». Для конденсатора выберите вариант полного возврата жидкости в колонну - «Total». Задайте имена выходных материальных и энергетических потоков колонны: имя потока дистиллята «3» в окно «Ovhd Liquid Outlet»; имя потока кубового остатка «4» в окно «Bottoms Liquid Outlet»; имя энергетического потока конденсатора «Q1» в окно «Condenser Energy Stream»; имя энергетического потока куба испарителя «Q2» в окно «Reboiler Energy Stream». Дополнительные отборы в нашем случае отсутствуют, и их имена задавать не требуется. По умолчанию, число тарелок (конденсатор и куб испаритель считаются самостоятельными элементами колонны) принимается равным 10, а питание подается на тарелку 5. Замените число тарелок колонны, принятое системой по умолчанию (10), на значение 46. Для этого в окно с изображением числа тарелок «# Stages» введите число 46. Добавьте поток питания «1» на 34 тарелку, а поток фенола «2» на 16 тарелку. В окне «Inlet Streams» во вкладке «Streams» выберите потоки «1» и «2», а во вкладке «Inlet Streams» номера тарелок «34_MainTS» и «16_MainTS». Изменять на ней данные в рамках поставленной задачи необязательно, поэтому перейдите на третью страницу нажав кнопку далее «Next» Задайте давление в конденсаторе и кубе-испарителе и нажмите кнопку далее «Next», чтобы перейти на четвертую страницу рисунок 3.11). Задавать на ней данные в рамках поставленной задачи необязательно, поэтому перейдите на последнюю, пятую страницу (рисунок 27), на ней задайте значение флегмового числа 8 в окно «Reflux Ratio» и расход дистиллята 100 кМоль/ч в окно «Liquid Rate», нажмите кнопку готово «Done...».  Рисунок 3.11 - Окно задания оптимальных температур Теперь на экране монитора откроется специализированное окно колонны, суммирующее всю введенную Вами ранее информацию о колонне (рисунок 3.12). Для старта расчетов необходимо нажать кнопку «Run», если все данные заданы корректно, то надпись «Unconverged» на красном фоне изменится на «Сonverged» на зеленом фоне.  Рисунок 3.12 - Окно колонны: форма представления всей известной информации Для просмотра результатов расчета выберите вкладку «Worksheet». В пункте условия «Conditions» показаны параметры входных и выходных потоков. В пункте состав «Composition» показаны составы входных и выходных потоков. Из расчетов видно, что при расходе потока «2» в 30 кМоль/ч, мольная доля МЦГ в дистилляте (поток «3») 0.95. Для того что увеличить мольную долю МЦГ необходимо увеличивать расход фенола. 3.5 Анализ чувствительности Одно из преимуществ моделирования это то, что вы можете изучить чувствительность параметров процесса в зависимости от изменения переменных. С помощью Aspen HYSYS вы можете варьировать исходные данные и сравнивать результаты, полученные для разных значений параметров. В анализе чувствительности мы определим мольную долю МЦГ в дистилляте при различных значениях расхода фенола. Независимая переменная: мольный расход потока «2» (мольный расход фенола). Зависимая переменная: мольная доля МЦГ в дистилляте, поток «3». Перейдя во вкладку «Case Study Setup» необходимо задать границы и шаг варьирования для независимой переменной (расход фенола). Необходимо определить расход фенола, при котором мольная доля МЦГ в дистилляте станет больше 0.99. Начальное значение расхода фенола равно исходному значению (30 кМоль/ч), а конечное значение устанавливается с большим запасом, в нашем случае значение равно 200 кМоль/ч. Шаг изменения переменной 10 кМоль/ч (рисунок 3.13).  Рисунок 3.13 - Задание границ и шага для независимой переменной Нажмите кнопку пуск «Run». Когда система завершит расчеты, выберите вкладку графики «Plots» и просмотрите полученные результаты в графическом виде. Чтобы посмотреть данные в табличном виде необходимо открыть вкладку результаты «Results». Из результатов исследования видно, что мольная доля МЦГ в дистилляте будет больше 0.99 при расходе фенола 170 кМоль/ч. Далее это значение необходимо задать потоку «2». Для этого дважды щелкните по нему мышью и в поле мольного расхода «Mole Flow» измените существующее значение на определенное (170 кМоль/ч) (рисунок 3.14).  Рисунок 3.14 - Изменение мольного расхода потока «2» После внесения изменений пересчет схемы произойдет автоматически. Чтобы удостоверится в правилности произведенных расчетов необходимо дважды щелкнуть мышью по потоку «3» и в окне материального потока выберите пункт состав «Composition». Мольная доля МЦГ равна 0.9908, что удовлетворяет заданным параметрам расчета. 3.6 Задание параметров ректификационной колонны для разделения расчета ректификационной колонны Исходные данные для представлены на рисунке 3.15.  Рисунок 3.15 - Параметры ректификационной колонны толуола и фенола Прежде чем разделять, необходимо исследовать смесь толуола и фенола. Для задания параметров анализа смеси дважды щелкните мышью по блоку «Equilibrium Plots». Выберите T-xy график для бинарной смеси толуола и фенола, при давлении 2 bar (200 кПа). Нажмите кнопку график «Plot». Когда расчёт будет выполнен, график T-xy будет автоматически выведен на экран. Из графика видно, что смесь толуола и фенола можно разделить на чистые компоненты. В «Palette» отметьте левой клавишей мыши колонну «Distillation Column» и переместите копию изображения на экран. Отметьте изображение колонны на графическом планшете и дважды нажмите на левую клавишу мыши; в результате откроется первая страница окна ввода параметров колонны «Distillation Column Input Expert». Для конденсатора выберите вариант полного возврата жидкости в колонну - «Total». Задайте имена выходных материальных и энергетических потоков колонны: имя потока дистиллята «5» в окно «Ovhd Liquid Outlet»; имя потока кубового остатка «6» в окно «Bottoms Liquid Outlet»; имя энергетического потока конденсатора «Q3» в окно «Condenser Energy Stream»; имя энергетического потока куба испарителя «Q4» в окно «Reboiler Energy Stream». Дополнительные отборы в нашем случае отсутствуют, и их имена задавать не требуется. По умолчанию, число тарелок (конденсатор и куб испаритель считаются самостоятельными элементами колонны) принимается равным 10, а питание подается на тарелку 5. Добавьте поток питания «4» на 5 тарелку, для этого в окне «Inlet Streams» во вкладке «Streams» выберите поток «4», а во вкладке «Inlet Streams» номера тарелок «5_MainTS» (рисунок 3.16).  Рисунок 3.16 - Окно ввода параметров колонны: задание структурных параметров Нажав кнопку далее «Next», перейдите на вторую страницу окна «Distillation Column Input Expert». Изменять на ней данные в рамках поставленной задачи необязательно, поэтому перейдите на третью страницу нажав кнопку далее «Next». Задайте давление в конденсаторе и кубе-испарителе и нажмите кнопку далее «Next», чтобы перейти на четвертую страницу (рисунок 3.17). Задавать на ней данные в рамках поставленной задачи необязательно, поэтому перейдите на последнюю, пятую страницу, на ней задайте значение флегмового числа 1 в окно «Reflux Ratio», нажмите кнопку готово «Done...».  Рисунок 3.17 - Окно задания оптимальных температур Теперь на экране монитора откроется специализированное окно колонны, суммирующее всю введенную ранее информацию о колонне. Далее необходимо задать мольную долю экстрагирующего компонента в кубовом остатке (поток «6»). Откройте пункт спецификации «Specs», на которой в разделе спецификации колонны «Column Specifications» перечислены параметры колонны, которые нужно задавать или контролировать. Специальные параметры, представленные по умолчанию: флегмовое число «Reflux Ratio», расход дистиллята «Distillate Rate», расход орошаемой флегмы «Reflux Rate», расход кубового остатка «Btms Prod Rate». Для того чтобы добавить спецификацию по мольной доли экстрагирующего агента, нажмите на кнопку добавить «Add.» и в открывшемся окне выберите извлечение компонента «Column Component Fraction» (рисунок 51). Нажмите добавить спецификацию «Add Spec(s)...» и в открывшемся окне задайте недостающую информацию: доля какого компонента задается «Components» (фенол), на какой стадии колонны «Stage» (куб-испаритель «Reboiler») и переменную «Spec Value» (степень извлечения 0.9999). После добавления спецификации перейдите в пункт монитор «Monitor». В таблице спецификаций уберите флажок в графе активные «Active» напротив расхода дистиллята «Distillate Rate» и поставьте напротив доля компонента «Comp Fraction». Расчет начнется автоматически. Если все данные заданы корректно, то надпись «Unconverged» на красном фоне изменится на «Converged» на зеленом фоне. Если программе не удается произвести расчет, то необходимо добавить начальное (например 2 кМоль/ч) значение расхода дистиллята «Distillate Rate». Для просмотра результатов расчета выберите вкладку «Worksheet». В пункте условия «Conditions» показаны параметры входных и выходных потоков. В пункт состав «Composition» показаны составы входных и выходных потоков. Из расчетов видно, что расход кубового остатка равен 168.7 кМоль/ч, а мольная доля фенола равна 0.9999. Расход дистиллята 73.34 кМоль/ч, а мольная доля толуола 0.93. 1 2 |