Отчет по практике. Отчет по производственной практике Тема работы Технологическая установка л24 Абсорбер к5 Выполнил работу студент 3 курса группы

Скачать 101 Kb. Скачать 101 Kb.

|

|

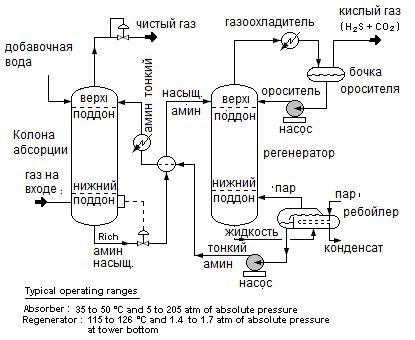

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ САМАРСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «ГУБЕРНСКИЙ КОЛЛЕДЖ г. СЫЗРАНИ» технический профиль Специальность: 18.02.09. Переработка нефти и газа Отчет по производственной практике Тема работы: «Технологическая установка Л-24/7. Абсорбер К-5» Выполнил работу студент 3 курса группы ______ Артюшин Виктор г. Сызрань 2018 Содержание Введение Производственная практика проходила на Сызранском нефтеперерабатывающем заводе или ОАО «Сызранский НПЗ», входящем в состав нефтяной компании «Роснефть». Цель производственной практики – совершенствование профессиональных компетенций и навыков, сбор материала для отчета. Задачи производственной практики: - получение практических навыков работы; - детальное изучение основных вопросов работы производства; - сбор материалов; - обобщение и совершенствование знаний и умений по специальности. Выполнение заданий имело практический опыт: - подготовки к работе технологического оборудования и коммуникаций; - пуска и остановки производственного объекта; - эксплуатации технологического оборудования и коммуникаций; - обеспечения бесперебойной работы оборудования; - выявления и устранения отклонений от режимов в работе оборудования; - обеспечения безопасной эксплуатации оборудования при ведении технологического процесса; - подготовки оборудования к проведению ремонтных работ различного характера. Выполнение задания практики является ведущей составляющей процесса формирования общих и профессиональных компетенций по ПМ 01 Эксплуатация технологического оборудования. Назначение, устройство, принцип работы абсорбера К-5 Цель гидроочистки – улучшение качества продукта или фракции за счет удаления нежелательных примесей, таких, как сера, азот, кислород, смолистые соединения, непредельные углеводороды. Удаление примесей из нефтепродуктов происходит в результате взаимодействия сернистых соединений с водородом в присутствии катализатора гидроочистки. При гидроочистке происходит частичная деструкция в основном сераорганических и частично кислородных и азотистых соединений. Продукты разложения насыщаются водородом с образованием сероводорода, воды, аммиака и предельных или ароматических углеводородов. Кроме реакций взаимодействия сернистых, азотистых и кислородных соединений в процессе гидроочистки протекают также реакции гидрокрекинга, насыщения олефинов, дегидрирования нафтеновых углеводородов, циклизации парафиновых углеводородов в нафтеновые (в области повышенных температур), гидрирования ароматических углеводородов при низких температурах и высоких давлениях. Типовая установка гидроочистки Л-24/7 предназначена для удаления сернистых соединений из прямогонных дизельных фракций, выкипающих в пределах 180-350°С с содержанием серы до 2,4% масс., смесей прямогонных дизельных фракций с дизельными фракциями вторичных происхождений в отношении не более, чем 1:1 с содержанием серы до 1,5% масс.. Возможен вариант удаления сернистых соединений из керосиновых фракций с содержанием серы до 1,0% (один поток). На установке предусмотрена возможность одновременной переработки двух видов сырья. При этом все места соприкосновения блоков должны быть отглушены заглушками согласно «Журналу учета, постановки заглушек». Проект установки разработан институтом «Ленгипронефтехим». Привязка установки к действующему заводу выполнена Ростовским филиалом «ВНИПИнефть». Число рабочих дней в году по проекту – 327. Проектная мощность установки по сырью – 1,2 млн. т/год, фактическая мощность после реконструкции в 1980 году – 2,0 млн. т/год. Установка принята в эксплуатацию в январе 1969 года. В мае 2002 года на первом потоке была произведена замена реакторов Р-1, Р-2 на биметаллические. В ноябре 2002 года была произведена замена внутренних контактных устройств в верхней части стабилизаторов К-1, К-2 – существующие S-образные тарелки заменили на массообменную регулярную насадку АВР (проект ЦНО «Нефть и Газ»). В октябре 2010 года на установке была проведена реконструкция внутренних устройств колонн стабилизации К-1, К-2. Массообменные регулярные насадки АВР (проект ЦНО «Нефть и газ») заменили на клапанные тарелки Minivalve® с фиксированными клапанами VG-0 компании «Koch-Glitsch». Главная цель реконструкции – обеспечить стабилизацию нестабилизированного газойля, смешанного с бензином каталитического крекинга (КК) с установки каталитического крекинга. В сентябре 2015 года была произведена замена катализатора в реакторах. В реактор Р-1 первого потока Л-24/7 загружен свежий катализатор марки ТК-578 BRIM® компании «Хальдор Топсе» - основной слой с дозагрузкой регенерированного катализатора марки HR-626 компании Axens (смесь регенерированных катализаторов HR-626, HR-945, HR-538). В ректора Р-2, Р-3, Р-4 загружен свежий катализатор марки ТК-578 BRIM® компании «Хальдор Топсе». Катализатор марки ТК-578 BRIM® компании «Хальдор Топсе» представляет собой катализатор с очень высокой активностью и предназначен для получения дизельного топлива с содержанием серы менее 10 ppm. Применяется для переработки прямогонных и крекированных дистиллятов. Установка гидроочистки Л-24/7 состоит из следующих блоков: - реакторное отделение; - система циркуляционного газа; - отделение стабилизации; - отделение очистки и регенерации моноэтаноламина; - отделение защелачивания. Технологическая схема установки включает два одинаковых самостоятельных потока, позволяющих производить очистку одновременно двух различных видов сырья. Абсорбер очистки углеводородного газа К-5 в установке Л-24/7 представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Характеристики К-5: - S-образные тарелки – 20 шт. - Расчетное давление – 5 кгс/см2 - Температура расчетная - 50ºС - Диаметр – 1000 мм - Высота – 19032 мм - Объем – 10 м3 Углеводородные нефтяные и природные газы могут содержать в качестве нежелательных примесей кислые компоненты (сероводород, углекислый газ), а также сероорганические соединения (сероуглерод, меркаптаны, тиофены). Для удаления этих компонентов применяют абсорбционные процессы, основанные на избирательном поглощении целевого компонента из газовой смеси жидким поглотителем в процессе их контактирования. В зависимости от типа взаимодействия нежелательных примесей с растворителем различают процессы химической и физической абсорбции. В первом случае очистка происходит за счет химической реакции нежелательных соединений с растворителями. В качестве абсорбентов применяют растворы алканоламинов (моноэтаноламина – МЭА; ДЭА; дигликольамина и др.). При физической абсорбции нежелательные соединения в составе газовой смеси взаимодействуют с жидкими неорганическими (вода) или органическими (пропиленкарбонат, диметиловый эфир N-метилпирролидона и др.) растворителями и поглощаются ими. На Сызранском НПЗ очистка происходит методом химической абсорбции в абсорбере К-5 установки Л-24/7. Абсорбционные аппараты по способу создания развитой поверхности контакта фаз между очищаемым газовым сырьем и жидким поглотителем подразделяют на насадочные, тарельчатые, пленочные и распылительные. Для очистки углеводородных газов в АО «СНПЗ» применяют колонные аппараты тарельчатого типа. В тарельчатых аппаратах на некотором расстоянии друг от друга размещают перфорированные тарелки, на которых с помощью сливных порогов поддерживается слой жидкости. Через него барботирует газ, в результате чего обеспечивается необходимая поверхность контакта фаз. Газ подается в нижнюю часть колонны-абсорбера К-5. Поднимаясь вверх по колонне, газ контактирует с раствором МЭА. В качестве контактных устройств применяются клапанные тарелки. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора МЭА с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата. Раствор МЭА по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе. Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции. После сепарации раствор МЭА проходит механическую очистку в последовательно расположенных мешотчатом и угольном фильтрах. Далее, очищенный от механических примесей раствор насыщенного моноэтаноламина поступает в теплообменник, где происходит нагрев за счет теплообмена с потоком регенерированного МЭА из ребойлера. Из теплообменника раствор подается в колонну-десорбер. Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере. Источником тепла является прямой подогреватель. АВО рефлюкса обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса. Регенерированный МЭА отводится из переливной секции ребойлера и подается в теплообменник для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО МЭА. Охлажденный регенерированный МЭА подается в колонну-абсорбер нагнетательным насосом. На рисунке показана общая схема процесса химической абсорбции в абсорбере К-5 установки Л-24/7.  Рисунок 1 – Общая схема химической абсорбции Методы обращения с пирофорными отложениями Образование пирофорных отложений связано с воздействием на железо сероводорода, содержащего в газах и парах. Эти отложения представляют собой смесь продуктов сероводородной коррозии, смолистых веществ, продуктов органического происхождения и механических примесей, которые накапливаются на стенках и устройствах сосудов и аппаратов. Способность к самовозгоранию пирофорных отложений обусловлена наличием в них активных сульфидов железа. Пирофорные соединения, способные к самовозгоранию при контакте с кислородом воздуха, могут образовываться при хранении, транспортировке нефтепродуктов на незащищенных поверхностях трубопроводов, емкостей, аппаратуры и оборудования. Наибольшей активностью обладают пирофорные отложения, образующиеся под воздействием сырых дистиллятов светлых нефтепродуктов, содержащих элементарную серу и сероводород. Активность пирофорных соединений возрастает с повышением температуры окружающей среды, хотя самовозгорание их возможно при любой, даже самой низкой температуре. Ввиду того, что на установке при реакции выделяется сероводород, а в аппаратах есть условия для образования и накопления пирофорного железа, поэтому при подготовке этого аппарата необходимо провести особенно тщательную промывку водой и периодически увлажнять отложения до полного их удаления из аппаратов. При подготовке и проведении ремонтных работ необходимо предусмотреть мероприятия по дезактивации пирофорных соединений до вскрытия и разгерметизации аппаратов, трубопроводов, емкостей, резервуаров, арматуры с последующим их удалением. Резервуары и трубопроводы после вывода из работы и их освобождения от продукта необходимо пропарить водяным паром. После удаления парового конденсата и охлаждения резервуара (трубопровода) необходимо вскрыть люк-лаз и взять пробу воздуха для анализа на содержание в нем опасных концентраций паров продукта. При очистке аппаратов и емкостей применяются инструменты, не дающие искр, отложения выносят за пределы установки с наветренной стороны. Грязь и отложения, извлекаемые из аппаратов, поддерживаются во влажном состоянии до удаления с территории установки. Сернистые соединения отвозятся в специально отведенное место, согласованное с пожарной охраной завода. Нормальная остановка установки Остановку необходимо производить в следующей последовательности: 1. Постепенно (со скоростью 10-15 м3/час) произвести снижение производительности сырьевых насосов Н-1, 1а (2, 3) до 10 м3/час на поток. 2. При производительности установки по сырью 10 м3/час, остановить сырьевые насосы Н-1, 1а, (Н-2, 3), снизить давление в системе до 25 кгс/см2 при температуре 380ºС на входе в реакторы продолжать циркуляцию водородосодержащего газа с целью промывки системы от жидких нефтепродуктов в течение 2-3 часов. 3. Снизить температуру циркулирующего газа на входе в реакторы до 200ºС со скоростью 20-25ºС в час. 4. При температуре в Р-1, 2 (Р-3, 4) 200ºС форсунки печей П-1 (П-2) потушить, линию топливного газа к печам отглушить. 5. Остановить циркуляционные компрессоры ПК-1, 2, 3, давление газа из системы реакторного блока сбросить до 4-5 кгс/см2 в общезаводскую магистраль топливного газа, до 3 кгс/см2 на факел. 6. При давлении в системе реакторного блока 3 кгс/см2 перекрыть отдув водородсодержащего газа и приступить к продувке азотом. Продувка системы азотом производится по следующей схеме: линия азота высокого давления на установку щит смешения Т-1а, 1, 2 (Т-3а, 3, 4) П-1 (П-2) Р-1, 2 (Р-3, 4) Т-2, 1, 1а (Т-4, 3, 3а) Х-14 (Х-15) Х-1 (Х-2) С-1 (С-2) К-3 (4) С-5 (6) приемный коллектор ПК-1 (ПК-3) свеча. Одновременно продувается выкидной коллектор компрессоров и компрессоры ПК-1, 2, 3. После получения качественных анализов азота (содержание кислорода и горючих не более 0,5% об., Н2-отс.) продувку прекращают. Если после остановки установки предполагается вскрытие реакторов, следует произвести регенерацию катализатора Остановка блока стабилизации Со скоростью 40-50ºС в час снизить температуру теплоносителя на выходе из П-3 (П-4) до 150ºС, потушить форсунки печей, линию топливного газа к П-3 (4) отглушить. Продолжить циркуляцию дизельного топлива с целью охлаждения системы отделения стабилизации: К-1 (2) Н- 4 (6) П-3 (П-4) К-1 (2). Перепустить гидрогенизат из сепараторов высокого давления С-1 (2) в сепараторы низкого давления С-3 (С-4), откуда сбросить в колонны К - 1 (2) и далее по линии некондиции откачать в парк, насосы Н-4 (5), (6, 6а) остановить. Остаточное давление из аппаратов стабилизации сбросить на факел. Прекратить циркуляцию щелочи. Отработанная щелочь из емкостей Е-1, 2 сбрасывается в емкость отработанной щелочи Е-5. Бензин из сепараторов С-7 (8, 8а) и емкостей Е-1, 2 откачать по схеме: Е-1, Е-2, Н-17 (18) по линии некондиции в парк. Сдренировать аппараты С-7 (8); Е-1, 2; К-1 (2) трубное и межтрубное пространство теплообменников Т-9-16, Т-16а и холодильники Х-7, 8 в нефтеловушку, откуда насосом Н-16 откачать в парк некондиции. После полного освобождения от нефтепродуктов блока стабилизации произвести продувку трубопроводов и аппаратов азотом: С  -1 (2) С-3 (4) межтрубное пространство Т-9-16а К-1(2) ХК-1 (2) С-7, 8 С- 8а К-6 на факел. -1 (2) С-3 (4) межтрубное пространство Т-9-16а К-1(2) ХК-1 (2) С-7, 8 С- 8а К-6 на факел.  прием насосов ЦН-4, 5 (6, 6а) трубное пространство Т-12а, Т-129 (Т-16а, Т-1613) Х-7 (8) воздушник в атмосферу (или на факел). Остановка отделения очистки и регенерации МЭА Со скоростью 15-20ºС в час произвести снижение температуры низа десорбера К-7. При температуре низа К-7 60-65ºС подачу пара в Т-20 прекратить полностью. Выполняются следующие операции: а) перекрыть подачу раствора МЭА в колонны К-3, 4, 5, 6 и остановить насосы Н-10, 11; Н-22, Н-23. б) полностью перепускается МЭА из колонн К-3, 4, 5, 6 в К-7, насосы Н-12, 13 остановить; в) уровень МЭА из колонны К-7 (Т-20) полностью перепускается в емкость Е-8, откуда насосом Н-10 (11) откачивается в емкость свежего МЭА Е-6; г) сбросить давление из К-7 на факел; д) продуть азотом все трубопроводы и аппараты (исключая Е-6), по которым производилась перекачка МЭА; е) отглушить расчетными заглушками с хвостовиками все трубопроводы, связывающие установку с межцеховыми коммуникациями, за исключением трубопроводов воды, пара, воздуха и азота. Список литературы 1. Технологический регламент АО «СНПЗ» «Установка гидроочистки моторных топлив Л-24/7 цеха №18» ТР-05766586-24-2006. – Сызрань, 2006. 2. План мероприятий по локализации и ликвидации последствий аварий на опасном производственном объекте АО «СНПЗ» «Площадка цеха по производству нефтепродуктов методом гидроочистки (цех №18)». 3. Ахметов С.А. Технология и оборудование процессов переработки нефти и газа: Учебное пособие / С.А. Ахметов, Т.П. Сериков, И.Р. Кузеев, М.И. Баязитов; Под ред. С.А. Азметова. – СПб.: Недра, 2006. – 868 с. 4. Вержичинская С.В., Дигуров Н.Г., Синицин С.А. Химия и технология нефти и газа: учебное пособие. – М.: ФОРУМ: ИНФРА-М, 2007. – 400 с. 5. Гуревич И.Л. Технология переработки нефти и газа: учебное пособие для вузов. – М.: Издательство «Химия», 1972 6. Туренко А.А. Введение в технологию нефтепереработки: пособие для операторов нефтеперерабатывающих установок. – Сызрань: ООО «Полиграфия», 2006 |