Отчёт по производственной практике. Отчет по производственной практике гр 68-01 Ульдияров Александр. Отчет по учебноознакомительной практике Транспорт и хранение нефти и газа

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

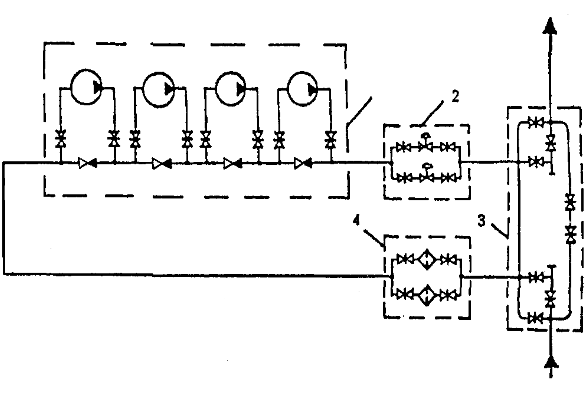

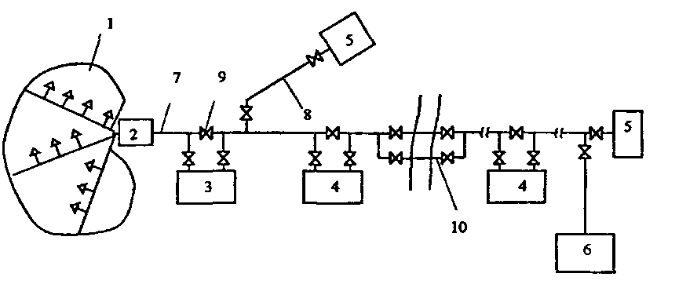

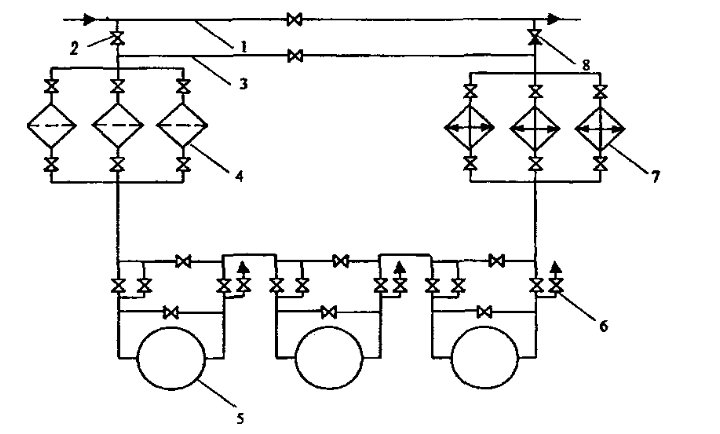

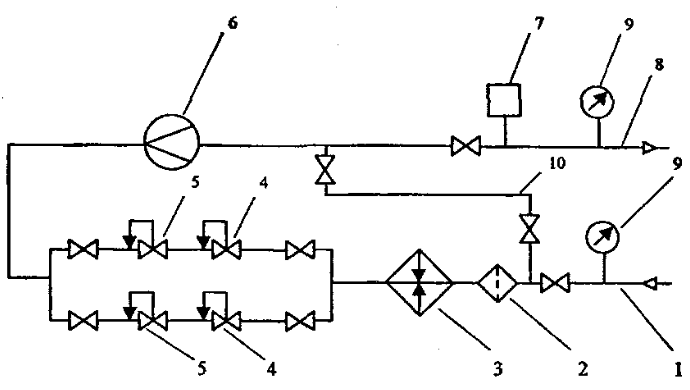

Рис.3. Технологическая схема головной перекачивающей станции: 1-подпорная насосная; 2-площадка фильтров; 3-основная насосная; 4-площадка регуляторов; 5-площадка пуска скребков; 6-резервуарный парк. Линейные задвижки устанавливаются по трассе трубопровода не реже, чем через 30 км, с учетом рельефа местности таким образом, чтобы разлив нефти в случае возможной аварии был минимальным. Кроме того, линейные задвижки размещаются на выходе из НПС и на входе в них, на обоих берегах пересекаемых трубопроводом водоемов, по обеим сторонам переходов под автомобильными и железными дорогами.  Рис.4. Технологическая схема промежуточной перекачивающей станции: 1-основная насосная; 2-помещение с регулирующими клапанами; 3-устройство приема и пуска скребка; 4-площадка с фильтрами-грязеуловителями. Станции катодной защиты располагаются вдоль трассы трубопровода в соответствии с расчетом. Протекторная защита применяется в местах, где отсутствуют источники электроснабжения. Дренажные установки размещаются в местах воздействия на трубопровод блуждающих токов. При переходах через водные преграды трубопроводы, как правило, заглубляются ниже уровня дна. Для предотвращения всплытия на трубопроводах монтируют чугунные или железобетонные утяжелители различной конструкции. Вдоль трассы трубопровода проходят линии связи, лини электропередачи, а также грунтовые дороги. Линии связи, в основном, имеют диспетчерское назначение. Это очень ответственное сооружение, т.к. обеспечивает возможность оперативного управления согласованной работой перекачивающих станций на расстоянии нескольких сот километров. Прекращение работы связи, как правило, влечет за собой остановку перекачки по трубопроводу. Линии электропередач служат для электроснабжения перекачивающих станций, станций катодной защиты и дренажных установок. По вдольтрассовым дорогам перемещаются аварийно-восстановительные бригады, специалисты электрохимической защиты, обходчики и др. Вертолетные площадки предназначены для посадок вертолетов, осуществляющих патрулирование трассы трубопроводов. На расстоянии 10..20 км друг от друга вдоль трассы размещены дома обходчиков. В обязанности обходчика входит наблюдение за исправностью своего участка трубопровода. 7. Трубы для магистральных нефтепроводов Трубы магистральных нефтепроводов (а также нефтепродуктопроводов и газопроводов) изготавливают из стали, т.к. это экономичный, прочный, хорошо сваривающийся и надежный материал. По способу изготовления трубы для магистральных нефтепроводов подразделяются на бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы применяют для трубопроводов диаметром до 529 мм, а сварные - при диаметрах 219 мм и выше. В связи с большим разнообразием климатических условий при строительстве и эксплуатации трубопроводов трубы подразделяют на две группы: в обычном и в северном исполнении. Трубы в обычном исполнении применяют для трубопроводов, прокладываемых в средней полосе и в южных районах страны (температура эксплуатации 0ºС и выше, температура строительства - 40ºС и выше). Трубы в северном исполнении применяются при строительстве трубопроводов в северных районах страны (температура эксплуатации -20…-40ºС, температура строительства -60ºС). В соответствии с принятым исполнением труб выбирается марка стали. Трубы для магистральных нефтепроводов изготавливают из углеродистых и низколегированных сталей. 8. Трубопроводная арматура Трубопроводная арматура предназначена для управления потоками нефти, транспортируемыми по трубопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная. Запорная арматура (задвижки) служит для полного перекрытия сечения трубопровода, регулирующая (регуляторы давления) - для изменения давления или расхода перекачиваемой жидкости, предохранительная (обратные и предохранительные клапаны) - для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов жидкости. Задвижки называются запорные устройства, в которых проходное сечение перекрываются поступательным перемещением затвора в направлении, перпендикулярном направлению движения нефти. Конструктивно задвижка представляет собой цельный литой или сварной корпус, снабженный двумя патрубками для присоединения к трубопроводу (с помощью фланцев или сварки) и шпиндель, соединенный с запорным элементом и управляемый с помощью маховика или специального привода. Место выхода шпинделя из корпуса герметизируется с помощью сальникового уплотнения. По конструкции уплотнительного затвора задвижки делятся на клиновые и параллельные. На магистральных нефтепроводах задвижки оснащают электроприводом. Регуляторами давления называются устройства, служащие для автоматического поддержания давления на требуемом уровне. В соответствии с тем, где поддерживается давление - до или после регулятора - различают регуляторы типа «до себя» и «после себя». Предохранительными клапанами называются устройства, предотвращающие повышение давления в трубопроводе сверх установленной величины. На нефтепроводах применяют мало- и полноподъемные предохранительные клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сборный коллектор. Обратным клапаном называется устройство для предотвращения обратного движения среды в трубопроводе. При перекачке нефти применяют клапаны обратные поворотные - с затвором, вращающимся относительно горизонтальной оси. Арматура магистральных нефтепроводов рассчитана на рабочее давление 6,4 МПа. 9. Насосно-силовое оборудование Насосами называются гидравлические машины, которые служат для перекачки жидкостей. При трубопроводном транспорте нефти используются центробежные насосы. Конструктивно они представляют собой улитообразный корпус (элементами которого являются спиральная камера, всасывающий и нагнетательный патрубки), внутри которого вращается закрепленное на валу рабочее колесо . Последнее состоит из двух дисков, между которыми находятся лопатки, загнутые в сторону, обратную направлению вращения. Принцип работы центробежных насосов следующий. Из всасывающего трубопровода через всасывающий патрубок жидкость поступает на быстровращающиеся лопатки рабочего колеса, где под действием центробежных сил отбрасывается к периферии насоса. Таким образом, механическая энергия вращения вала двигателя преобразуется в кинетическую энергию жидкости. Двигаясь по спиральной камере, жидкость попадает в расширяющийся нагнетательный патрубок, где по мере уменьшения скорости увеличивается давление жидкости. Далее через напорную задвижку жидкость поступает в напорный трубопровод . Для контроля за работой насоса измеряют давление в его всасывающем и нагнетательном патрубках с помощью мановакууметра и манометра. Для успешного ведения перекачки на входе в центробежные насосы должен поддерживаться определенный подпор. Его величина не должна быть меньше некоторого значения, называемого допустимым кавитационным запасом. По величине развиваемого напора центробежные насосы магистральных нефтепроводов делятся на основные и подпорные. В качестве основных используются нефтяные центробежные насосы серии НМ. Марка насосов расшифровывается следующим образом: Н - насос, М - магистральный, первое число после букв - подача насоса (м³/ч) при максимальном кпд, второе число - напор насоса (м) при максимальном кпд. Насосы НМ на небольшую подачу (до 710 м³/ч) - секционные, имеют три последовательно установленных рабочих колеса с односторонним входом жидкости. Остальные насосы являются одноступенчатыми и имеют рабочее колесо с двусторонним входом, обеспечивающим разгрузку ротора от осевых усилий. Основное назначение подпорных насосов - создание на входе в основные насосы подпора, обеспечивающего их устойчивую работу. При подачах 2500 м³/ч и более применяются подпорные насосы серии НМП. При меньших подачах используются насосы серии НД (насос с колесом двустороннего всасывания). Цифра в марке - это диаметр всасывающего патрубка, выраженный в дюймах. Применяются также насосы марки НПВ (Н - насос; П - подпорный; В - вертикальный). Это одноступенчатые насосы, располагаемые ниже поверхности земли в металлическом или бетоном колодце. В качестве привода насосов используются электродвигатели синхронного и асинхронного типа. В зависимости от исполнения электродвигатели могут быть установлены в общем зале с насосами или в помещении, отделенного от насосного зала газонепроницаемой стеной. Взрывозащищенное исполнение электродвигателей, применяемых в общих залах нефтенасосных, достигается продувкой корпуса электродвигателя воздухом под избыточным давлением. Основные и подпорные насосы устанавливаются соответственно в основной и в подпорной насосных. При обычном исполнении электродвигателей их устанавливают в отдельном зале, герметично изолированном от насосного зала специальной стеной. В этом случае место прохождения через разделительную стену вала, соединяющего насос и электродвигатель, имеет конструкцию, препятствующую проникновению через него паров нефти. 10. Основные объекты и сооружения магистрального газопровода Основным способом транспортировки природного, а также попутного нефтяного газов является перекачка их по магистральным газопроводам. К магистральным трубопроводам относятся трубопроводы, по которым транспортируется газ от районов его добычи, производства или хранения до мест потребления - до газораспределительных станций (ГРС) городов, населенных пунктов и отдельных промышленных и сельскохозяйственных предприятий. Магистральные газопроводы в зависимости от рабочего давления транспортируемых газов подразделяются на два класса: к I классу относятся газопроводы при рабочем давлении газов 2,5 - 10 МПа (25 - 100 кгс/см²); ко II классу - газопроводы при рабочем давлении газов 1,2 - 2,5 МПа (12 - 25 кгс/см²). Кроме того, независимо от способа прокладки (подземной, наземной или надземной) по диаметру магистральные газопроводы подразделяются на категории: диаметром менее 700 мм относятся к IV категории, а диаметром 700 мм и более - к III категории. Магистральный газопровод включает в себя комплекс сооружений, обеспечивающих транспорт природного или попутного нефтяного газа от газовых или нефтяных промыслов к потребителям газа - городам, поселкам, промышленным предприятиям и электростанциям. Состав сооружений зависит от назначения газопровода и включает следующие основные комплексы: (Рис.5.) - головные сооружения, состоящие из систем газосборных и подводящих газопроводов; - компрессорные станции (КС); - газораспределительные станции (ГРС); - подземные хранилища газа; - линейные сооружения. На головных сооружениях производится подготовка добываемого газа транспортировке (очистка, осушка и т.д.). В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимость в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию.  Рис.5. Схема магистрального газопровода: 1-газосборные сети; 2-промысловый пункт сбора газа; 3-головные сооружения; 4-компрессорная станция; 5-газораспределительная станция; 6-подземные хранилища; 7-магистральный трубопровод; 8-ответвления от магистрального трубопровода; 9-линейная арматура; 10-двухниточный проход через водную преграду. Компрессорные станции предназначены для перекачки газа. Кроме того, на КС производится очистка газа от жидких и твердых примесей, а также его осушка. Принципиальная технологическая схема компрессорной станции приведена на (Рис.6.). Газ из магистрального газопровода 1 через открытый кран 2 поступает в блок пылеуловителей 4. после очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами (ГПА) 5. Далее он проходит через аппараты воздушного охлаждения (АВО) 7 и через обратный клапан 8 поступает в магистральный газопровод 1.  Рис.6. Технологическая схема компрессорной станции с центробежными нагнетателями: 1-магистральный газопровод; 2-кран; 3-байпасная линия; 4-пылеуловители; 5-газоперекачивающий агрегат; 6-продувные свечи; 7-АВО газа; 8-обратный клапан; Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т.е. пылеуловители, газоперекачивающие агрегаты и АВО, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т.д. Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него. Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемо в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией. Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на (Рис.7.)  Рис.7. Принципиальная схема ГРС: 1-входной трубопровод;2-фильтр; 3-подогреватель газа; 4-контрольный клапан; 5-регулятор давления типа «после себя»; 6-расходометр газа; 7-одоризатор; 8-выходной трубопровод; 9-манометр; 10-байпас. Газ по входному трубопроводу 1 поступает на ГРС. Здесь он последовательно очищается в фильтре 2, нагревается в подогревателе 3 и редуцируется в регуляторах давления 4. Далее расход газа измеряется расходометром 5 и в него с помощью одоризатора 6 вводится одорант – жидкость, придающая газу запах. Необходимость подогрева газа перед редуцированием связана с тем, что дросселирование давления сопровождается (согласно эффекту Джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами. Подземные хранилища газа служат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатраты и капиталовложения в хранилища. Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр – от 150 до 1420 мм. Большая часть газопроводов имеют диаметр от 720 до 1420 мм. Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа. 11. Газоперекачивающие агрегаты В качестве газоперекачивающих агрегатов применяются поршневые газомотокомпрессоры или центробежные нагнетатели. Поршневые газомотокомпрессоры представляют собой агрегат, в котором объединены силовая часть (привод) и компрессор для сжатия газа. Принцип работы поршневого компрессора такой же, как у поршневого насоса. Наиболее распространенными типами газомотокомпрессоров являются 10 ГК, 10 ГКН, МК-10 и ГПА-5000, имеющие подачу от 0,8 до 10,0 млн. м³/сут и развивающие давление 5,5 МПа. Поршневые газомотокомпрессоры отличаются высокой эксплуатационной надежностью, способностью работать в широком диапазоне рабочих давлений, возможностью регулировать подачу за счет изменения «вредного» пространства и частоты вращения. Область преимущественного применения поршневых газомотокомпрессоров - трубопроводы для перекачки нефтяного газа и станции подземного хранения газа На магистральных газопроводах пропускной способностью более 10 млн. м³/сут применяют центробежные нагнетатели с газотурбинным приводом или электроприводом. Принцип работы центробежных нагнетателей аналогичен работе центробежных насосов. Наиболее распространенным приводом нагнетателей на компрессорных станциях являются газотурбинный. В состав газотурбинной установки входят: турбодетандер , редуктор , воздушный компрессор , блок камер сгорания , турбины высокого и низкого давлений. Турбодетандер является пусковым двигателем установки, работающим на природном газе. Расчетная продолжительность пуска агрегата из холодного состояния - 15 мин. Турбодетандер через редуктор запускает в работу воздушный компрессор. Атмосферный воздух засасывается компрессором и сжимается в нем до рабочего давления. Далее сжатый воздух направляется в блок камер сгорания, где он нагревается за счет сжигания природного газа. Продукты сгорания направляются в газовую турбину (сначала высокого, а затем низкого давления), где они расширяются. Процесс расширения сопровождается падением давления и температуры, но увеличением скорости потока газа, используемого для вращения ротора турбины. Отработавший газ через выхлопной патрубок выходит в окружающую среду. На газопроводах применяются газовые турбины мощностью от 2500 до 25000 кВт. Недостатком газотурбинного привода является относительно невысокий кпд (не выше 30%), а также высокое потребление газа на собственные нужды в качестве топлива. В последние годы в качестве привода центробежных нагнетателей все шире используются электродвигатели АЗ-4500-1500, СТМ-4000-2, СТД-4000-2, СДСЗ-4500-1500. Они подключаются к нагнетателям через повышающий редуктор. 12. Аппараты для охлаждения газа Необходимость охлаждения газа обусловлена следующим. При компримировании он нагревается. Это приводит к увеличению вязкости газа и, соответственно, затрат мощности на перекачку. Кроме того, увеличение температуры газа отрицательно влияет на состояние изоляции газопровода, вызывает дополнительные продольные напряжения в его стенке. Газ охлаждают водой и воздухом. При его охлаждении водой используют различные теплообменные аппараты (кожухотрубные, оросительные, типа «труба в трубе»), которые с помощью системы трубопроводов и насоса подключены к устройствам для охлаждения воды. Данный способ охлаждения газа используется, как правило, совместно с поршневыми газомотокомпрессорами. На магистральных газопроводах наиболее широкое распространение получил способ охлаждения газа атмосферным воздухом. Для этой цели применяют аппараты воздушного охлаждения (АВО) газа различных типов. Конструктивно он представляет собой мощный вентилятор с диаметром лопастей 2…7 м, который нагнетает воздух снизу вверх, где по пучкам параллельных труб движется охлаждаемый газ. Для интенсификации теплообмена трубы выполняют оребренными. В качестве привода вентиляторов используются электродвигатели мощностью от 10 до 100 кВт. Достоинствами АВО является простота конструкции, надежность работы, отсутствие необходимости в предварительной подготовке хладагента (воздуха). |