Газопесочные якоря предназначены для отделения растворенного в нефти газа и механических примесей, содержащихся в составе скважинной жидкости. Монтируется на приеме штангового насоса.

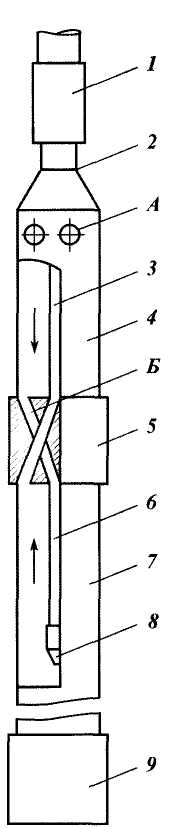

Одна из конструкций газопесочного якоря показана на рис. 5. Этот якорь состоит из двух камер – газовой (верхней) 4 и песочной (нижней) 7, соединенных с помощью специальной муфты 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней – рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой. На нижнем конце песочной камеры навинчена глухая муфта 9.

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б и рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубу 3 на прием насоса.

Рисунок 1 – Газопесочный якорь

15 УСТРОЙСТВА ДЛЯ БОРЬБЫ С ОТЛОЖЕНИЯМИ ПАРАФИНА

Агрегат депарафинизации (АДП). На шасси автомобиля монтируется прямоточный котел, емкость для набора нефти и насос для закачки горячей нефти в скважину. Максимальная температура нагрева нефти при подаче насоса 4 л/с составляет 150°С, максимальное давление 20 МПа. Нагретая до 100-150°С нефть закачивается в затрубное пространство работающей скважины. Парафин в НКТ плавится и потоком нефти выносится на поверхность.

Паро-передвижная установка (ППУ). Вместо горячей нефти в затрубное пространство закачивается острый пар (300°С).

Установка дозатора электронасосная (УДЭ). Применяется для дозированного ввода ингибитора парафиноотложения в затрубное пространство.

Цементировочные агрегаты (АЦ) для промывки НКТ растворителями парафина (керосин, солярка, нестабильный бензин).

Скребки, очистные устройства: «торпеды», «пули» и т.д. – механическое удаление парафина со стенок труб.

НКТ со специальным покрытием: остеклованные, эмалированные, с эпоксидным покрытием.

Песчаные пробки накапливаются на забое по разным причинам: недоосвоение скважины при высокой подвеске НКТ, вынос твердой фазы промывочной жидкости и мелких фракций горной породы, вынос продуктов коррозии, внесенных в пласт при закачке газа.

Для удаления песчаных пробок промывкой в скважину опускают колонну промывочных труб, а на устье скважины размещают насосы, резервуары с промывочной жидкостью и другое оборудование.

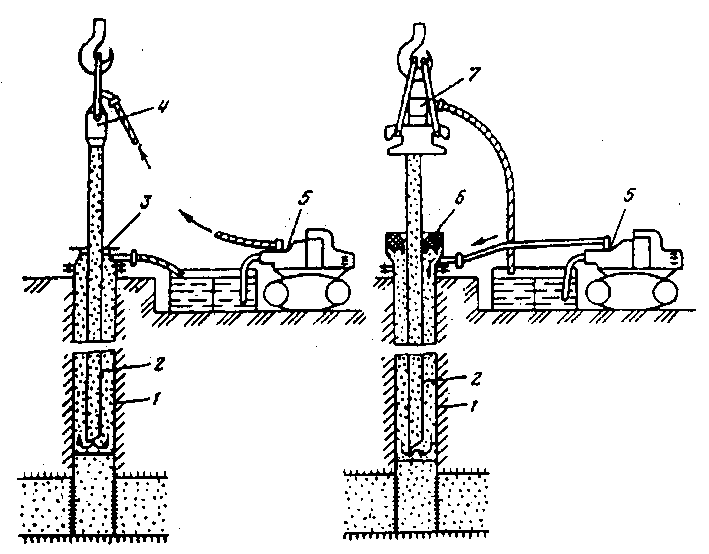

Прямую промывку осуществляют подачей промывочной жидкости к пробке через спущенную в скважину колонну промывочных труб. При этом материалы, составляющие размываемую пробку, выносятся на поверхность по затрубному пространству. Прямая промывка наиболее эффективна при удалении крепких пробок, но требует значительный расход жидкости, т.к. подъем жидкости происходит по затрубному пространству, площадь поперечного сечения которого больше площади поперечного сечения промывочных труб, и, соответственно, скорость потока меньше [1 с. 63]..

Обратная промывка подразумевает закачку промывочной жидкости в затрубное пространство и прием ее через промывочные трубы. Это позволяет достигнуть более высоких скоростей восходящего потока жидкости и ускорить разрушение пробки, что означает более эффективный вынос песка, но снижение интенсивности разрушения пробки.

Рисунок 2 – Схема прямой (слева) и обратной (справа) промывок скважин

1 – колонна; 2 – НКТ; 3 – устьевой тройник; 4 – промывочный вертлюг; 5 – промывочный насосный агрегат; 6 – устьевой сальник; 7 – переводник со шлангом

17 ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН ПЕРЕД КАПИТАЛЬНЫМ РЕМОНТОМ

Для гидроиспытания колонны используются пакеры, манометры для контроля давления, насосные агрегаты.

Для выявления источников обводнения используют высокочувствительные термометры, гидродинамические и термокондуктивные расходомеры, влагомеры, плотномеры, резистивиметры, импульсные генераторы нейтронов. Привязку замеряемых параметров по глубине осуществляют с помощью локатора муфт и гамма-каротажа. В качестве дополнительных работ могут использоваться импульсные нейтронные методы, которые также используются для оценки состояния выработки запасов, состояния насыщения коллекторов.

При переводе добывающей скважины под нагнетание обязательными являются исследования гидродинамическим расходомером и высокочувствительным термометром, которые позволяют выделить отдающие или принимающие интервалы и оценить степень герметичности заколонного пространства.

При контроле технического состояния добывающих скважин обязательный комплекс включает измерения расходомером и локатором муфт. В качестве дополнительных методов используют скважинный акустический телевизор (для определения линейных размеров и формы нарушения обсадной колонны) и толщиномер (с целью уточнения компоновки обсадной колонны и степени ее коррозии).

Интервал возможных перетоков жидкости или газа между пластами при герметичной обсадной колонне устанавливают по результатам исследований высокочувствительным термометром, закачкой радиоактивных изотопов и методами нейтронного каротажа для выделения зон вторичного газонакопления.

Для контроля глубины спуска в скважину оборудования, интервала и толщины отложения парафина, положения статического и динамического уровней жидкости в колонне, состояния искусственного забоя обязательным является исследование одним из стационарных нейтронных методов (НГК, ННК) или методом рассеянного гамма-излучения (ГГК).

Для определения интервалов перфорации и контроля за состоянием колонны применяют локатор муфт, акустический телевизор САТ, индукционный дефектоскоп ДСИ, аппаратуру контроля перфорации АКП, микрокаверномер.

При обследовании технического состояния эксплуатационной колонны используют также свинцовые конусные печати, спускаемые до забоя с целью определения наличия на забое постороннего предмета. Для определения формы и размеров поврежденного участка обсадной колонны используют боковые гидравлические печати.

|

Скачать 0.89 Mb.

Скачать 0.89 Mb.