механизация и электрофикация. Ответ Рисунок Схема расположения основных частей, механизмов и деталей гусеничного трактора

Скачать 172.5 Kb. Скачать 172.5 Kb.

|

|

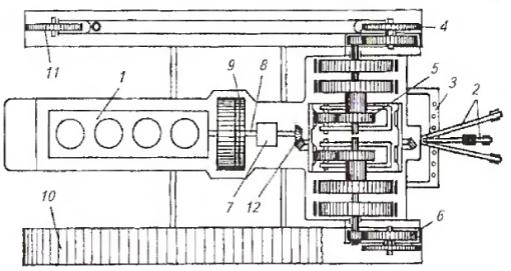

Вопрос 3. Общее устройство гусеничного трактора и назначение его основных частей. Ответ:  Рисунок 1. Схема расположения основных частей, механизмов и деталей гусеничного трактора: 1 - двигатель; 2 - гидравлическая навесная система; 3 - прицепное устройство; 4 — ведущее колесо; 5 — планетарный механизм; 6 — конечная передача; 7 —коробка передач; 8 — соединительный вал; 9 — сцепление; 10 — гусеничная цепь; 11 — направляющее колесо; 12 — главная передача. Трактор - безрельсовое транспортное средство, используемое в качестве тягача. Отличается низкой скоростью и большой силой тяги. Широко применяется в сельском хозяйстве для пахоты и перемещения несамоходных машин и орудий. Трактор может оборудоваться навесным и полунавесным оборудованием сельскохозяйственного, строительного или промышленного назначения (например, буровым оборудованием)1. Гусеничные трактора имеют большую силу тяги, чем колёсные. Основной недостаток большинства гусеничных тракторов - невозможность перемещения по асфальтированным дорогам без разрушения покрытия, исключение составляют трактора с резинотросовыми гусеницами. Небольшие скорости движения гусеничных тракторов (30-40 км/ч) компенсируются уменьшенным давлением на грунт по причине большой площади контакта с грунтом, при той же массе, что и у колёсного трактора. Гусеничные тракторы широко применяются в сельском хозяйстве, на слабонесущих почвах и в промышленности из-за своей неприхотливости. В зависимости от назначения тракторы существенно отличаются конструктивными решениями. Основные элементы трактора: двигатель, трансмиссия, ходовая часть, механизмы управления, рабочее и вспомогательное оборудование. Вне зависимости от типа силовой установкой современных тракторов является дизельный двигатель . Для осуществления поворота гусеничных тракторов притормаживают одну из гусениц фрикционом. Рабочее оборудование: Тракторы оборудуются гидравлической навесной системой (ГНС), которая служит для соединения трактора с навесной и полунавесной машиной, и управления работой этих машин. ГНС состоит из двух основных частей: из навесного устройства и гидравлической системы. Так же на многих тракторах имеется вал отбора мощности (ВОМ), который предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин. Гусеничный двигатель предназначен для приведения трактора в движение и для восприятия массы трактора на себя и включает в себя: рама - является основной базовой деталью трактора. На большинстве гусеничных тракторов применяется два типа рам: Лонжеронные (Т-150); Коробчатая, сварная - в сечении в виде прямоугольника (Т-100М, Т-130); гусеничная лента; ведущие колёса; направляющие колеса с натяжным механизмом; опорные и поддерживающие катки; подвеску. Ведущее колесо, предназначенное для перематывания гусеничной ленты, состоит из ступицы и зубчатого венца. Гусеничная цепь служит для преобразования вращательного движения ведущих колес в поступательное движение трактора. Представляет собой замкнутую металлическую цепь, состоящую из звеньев - траков, шарнирно соединенных между собой с помощью пальцев. Гусеничная цепь охватывает ведущее и направляющее колеса, опорные катки и поддерживающие ролики. Внешняя поверхность гусеничной цепи имеет почвозацепы, которые создают необходимое сцепление цепи с грунтом. Внутренняя поверхность цепи образует металлический рельсовый путь, Гусеничные цепи выполняют как с составными, так и с цельными звеньями. Составное звено гусеницы состоит из двух штампованных рельсов и башмака, соединенных болтами. Рельсы имеют два обработанных отверстия для запрессовки втулки и пальца, с помощью которых соединяются между собой звенья гусеницы, на нижней части башмака имеется шпора. Гусеницы с составными звеньями применяют на тракторах Т-100, ДЭТ-250. Цельное звено гусеницы представляет собой фасонную отливку, имеющую семь проушин для соединения соседних звеньев пальцами. Средняя проушина расширена и имеет утолщение - цевку- для зацепления с зубьями ведущего колеса. Звено имеет гладкие внутренние поверхности, ограниченные гребнями. Внутренняя поверхность служит беговой дорожкой для опорных катков, а гребни удерживают катки от боковых сдвигов. На наружной стороне звена имеется шпора. Гусеницы с цельными звеньями применяют на тракторах Т-180, ДТ-75. Гусеница с цельными звеньями по сравнению с составными более проста по конструкции и технологии изготовления, имеет меньшую массу, но менее долговечна. Направляющее колесо и натяжное устройство предназначены для направления движения гусеничной цепи, ее натяжения и амортизации гусеничного движителя. Натяжные устройства на тракторах применяют как кривошипного, так и ползункового типа. Натяжное устройство с кривошипом обеспечивает перемещение направляющего колеса по дуге круга. Такое устройство применяют на тракторах с эластичной подвеской . Натяжное устройство с ползунами, обеспечивающее поступательное перемещение направляющего колеса, применяют на тракторах с полужесткой подвеской. Приведем пример: рассмотрим конструкцию и принцип действия направляющего колеса и натяжного устройства трактора ДГ-75. Направляющее колесо состоит из двух ободьев, соединенных болтами со ступицей колеса. Каждый обод соединен дополнительно со ступицей двумястами. Ступица установлена на двух конических роликовых подшипниках на нижней оси кривошипа. Верхняя ось кривошипа установлена в скользящих подшипниках-втулках, запрессованных в передний брус рамы трактора. Ось кривошипа фиксируется гайкой. Ступица с внешней стороны закрыта крышкой с отверстием. Внутренняя полость ступицы уплотнена торцовым сальником, состоящим из корпуса с наружным уплотнительным щитком, двух притертых колец - неподвижного и вращающегося - и внутреннего щитка. Кольцо запрессовано в корпусе и удерживается от вращения резиновым кольцом. Кольца прижаты друг к другу пружиной помещенной в резиновом чехле. Подшипники регулируют гайкой. Масло дня смазки подшипников колеса заливают через отверстие в ступице, закрываемое пробкой. Уровень масла в полости ступицы определяется через отверстие в крышке, закрываемое пробкой. Натяжное устройство состоит из вилки, натяжного винта с гайкой, внутренней и наружной пружин амортизатора, подвижного упора, регулировочной гайки и шаровой опоры, присоединена шарнирно к ушку, которое закреплено в кривошипе. В вилке установлен натяжной винт с головкой на переднем конце. На винт надеты пружины, которые передними концами упираются в пояски вилки, а задними - в упор затягиваются на винте гайкой. На конец винта натянута регулировочная гайка, хвостовик которой установлен в шаровой опоре, входящей в сферическую выемку кронштейна рамы трактора. Регулировочная гайка закреплена контргайкой. Натяжение гусеничной цепи регулируют вращением гайки. При свертывании гайки ее хвостовик, упираясь в шаровую опору, перемещает винт, который через вилку поворачивает кривошип и перемещает направляющее колесо вперед, увеличивая натяжение гусеницы. Натяжное устройство с помощью пружин, обеспечивает амортизацию натяжного, смягчая удары при наезде трактора на препятствия. Опорные катки служат для передачи массы трактора через гусеницы на грунт и для перекатывания остова трактора по гусеничной цепи. Опорные катки на тракторах применяют как литые, так и штампованные, с ребордами и без них. Оси катков выполняются неподвижными и вращающимися вместе с катком. Опорный каток тракторов ДТ-75 состоит из двух роликов, закрепленных с помощью шпонок и гаек на оси. Ось вращается в двух конических роликовых подшипниках, внешние обоймы которых установлены в отверстиях балансира. Подшипники плотнены торцовыми сальниками, Каждый сальник состоит из двух притертых колец: неподвижного вращающегося. Кольцо запрессовано в корпусе и удерживается от вращения резиновым кольцом. Кольца прижаты друг к другу пружиной, которая помещена в резиновом чехле. К роликам катка приварены штампованные колпаки, которые вместе с корпусом образуют лабиринт. Зазор в подшипнике между корпусом и балансиром регулируют прокладками. Подшипники смазываются жидким маслом, которое поступает к ним через каналы3. Горизонтальный канал в оси закрыт пробкой. Поддерживающие ролики служат для уменьшения провисания гусеничной цепи и ее бокового раскачивания при движении трактора. Кронштейн присоединен к фланцу рамы трактора болтами. Ступица ролика вращается на оси на двух подшипниках. Роликовый подшипник фиксируется на оси стопорным кольцом, а шариковый подшипник - гайкой. Подшипник имеет торцовое и лабиринтное уплотнения, конструкция которых одинакова с уплотнениями опорных катков. Подшипник закрыт крышкой, в которой имеется отверстие, закрываемое пробкой через отверстие в крышке. Масло заливают для смазки подшипников. Подвеска служит для соединения остова с гусеничным движителем, передачи массы трактора на опорные катки и обеспечения плавного хода трактора. Подвески тракторов разделяются на два основных типа: полужесткие и эластичные. В полужестких подвесках оси опорных катков и натяжного колеса с амортизирующим устройство устанавливают на раме гусеницы, которая задней частью закреплена шарнирно в точке на остове трактора, а спереди соединена с остовом с помощью рессоры или пружины. Ось качения рамы гусеницы относительно остова совпадает с осью ведущих колес или располагается спереди нее. Полужесткие подвески применяют на тракторах Т-100, Т-130. В эластичных подвесках оси опорных катков соединяются с остовом трактора с помощью рессор, пружин и рычагов. Эластичные подвески подразделяют: на независимую подвеску, где каждый опорный каток имеет отдельную упругую связь с остовом, а у балансирной два или группа опорных катков соединены с остовом с помощью упругой связи. Наиболее распространены на тракторах эластичные балансирные подвески. на балансирных подвесках оси опорных катков соединены системой, балансиров и упругим элементом (пружина) в так называемые каретки. Каждая каретка соединена с остовом трактора шарнирно на оси. Такие подвески применяют на тракторах Т-180, ДТ-75. Эластичная подвеска по сравнению с полужесткой обеспечивает лучшую плавность хода при движении трактора на повышенных скоростях. Вопрос 22. Определение производительности транспортных средств. Ответ: В работе различных видов транспорта могут быть следующие случаи: 1. Двигатель с транспортным средством, представляет одно целое (например, грузовой автомобиль). 2. Двигатель приводит в движение одну или несколько единиц подвижного состава (например, трактор с прицепами, мотовоз с вагонетками или вагонами), будучи постоянно прикрепленным к ним в течение всего времени их работы, т. е. во время погрузки, движения и выгрузки. Такой способ организации транспорта называется способом несменных двигателей. В этом случае двигатель за рабочую единицу времени (смену) делает столько же оборотов, сколько и прикрепленный к нему состав транспортных единиц. 3. Двигатель обслуживает своей тягой не один, а несколько, составов транспортных единиц таким образом, что он приводит состав к месту погрузки, оставляет его там, берет новый, уже нагруженный состав, ведет его к месту выгрузки, оставляет его там и т. д. Такая организация транспорта называется способом сменных двигателей, и в этом случае время оборота двигателя меньше, чем время оборота состава уклонов и кривых к длине горизонтального участка равного сопротивления. Вопрос 35. Устройство и назначение культиваторов для сплошной обработки почвы. Ответ:  Культиватор КПС-4 предназначен для сплошной обработки паров, предпосевного рыхления и подрезания сорняков с одновременным боронованием на скорости до 12 км*с 2,50 – 3,34. Агрегатируется с тракторами МТЗ-80/82; Т-40С Культиватор снабжен приспособлением для навески четырех средних зубовых борон или одной пружиной. Устройство узлов и механизмов Культиватор состоит из сварной рамы 4, спицы, собранной из трех брусьев I, II и 12, опорных пневматических колес 3 с винтовыми механизмами регулирования положения колес по высоте 2, грядилей 5, 9 с лапами б, приспособления для навески борон 8 с поводком 7 и гидроцилиндра 10 для перевода органов в рабочее и транспортное положение. Рама сварная прямоугольной формы. К ней крепятся грядили, ходовые колеса и боковые брусья спицы. Пневматические ходовые колеса смонтированы не полуосях кронштейнов, наружные концы которых соединены с боковыми лучами спицы винтовыми механизмами регулировки глубины хода рабочих органов. Гидроцилиндр 10, установленный на кронштейне 16 и шарнирно соединенный с центральным брусом спицы, служит для перевода прицепного культиватора в транспортное положение. Грядили 5 на культиваторе установлены двух конструкций: короткие и длинные. На коротких грядилях смонтировано по одной стрельчатой лапе, а на длинных при помощи сдвоенных держателей закреплено по две рыхлительные лапы. Стойка 7 лапы присоединяется к грядилю болтом 6, держателем 8 и планкой 9. Стойку лапы удерживает в заданном положении регулировочный болт 12. Культиватор укомплектован стрельчатыми универсальными лапами с шириной захвата 270 и 330 ми соответственно по 8 и 16 штук. На сильно засоренных полях на длинных грядилях устанавливаются лапы б с шириной захвата 270 мм. Приспособление для навески борон представляет собой конструкцию, собранную из четырех штанг с тягами, поводков и четырех растяжек. Зубовые бороны звеньями прикрепляют к приспособлению с помощью крючков и петель поводков 30. Скобами 28 закрепляются растяжки или цепи 29 к концам штанг. Растяжки; или цепи соединяются замками со звеньями борон. При транспортировке на больше расстояния звенья борон необходимо уложить на брусья рамы культиватора, не разъединяя их с поводками, и каждое звено надежно закрепить на раме. Задача 94. С каким трактором должен работать в агрегате культиватор – окучник КОН-2,8ПМ, имеющий удельное сопротивление 2,0кН/м. рекомендуемая скорость движения 8 км/час. Ответ: Культиватор-окучник КОН-2,8 состоит из поперечного бруса, пяти рабочих органов и четырёх туковысевающих аппаратов АТД-2.Секции рабочих органов крепятся на брусе. На секциях можно устанавливать плоскорежущие, стрельчатые и рыхлительные долотообразные лапы. Окучники отвели, можно навешивать сетчатую борону. Настройка пропашных культиваторов включает установку их на заданную глубину обработки почвы и расстановку лап для обработки междурядий. Культиватор размещают на ровной площадке, под опорные колёса подкладывают бруски толщиной а-(2..4)см, раму перевести в горизонтальное положение. Плоскорежущие и универсальные стрельчатые лапы своими лезвиями должны опираться на площадку, а в процессе настройки на обработку тяжёлых почв - наклоняться вперёд на 2..30, наклон в обратную не допускается. Культиватор - окучник двухрядный КОН-2,8 применяется на почвах, легких по составу, и агрегатируется с трактором МТЗ-82. Задача 102. Определить производительность косилки КТП-6,0, работающей с трактором МТЗ-80, на 6 передаче. Вычислить расход топлива. Ответ: Рабочая скорость = 5км/ч; Ширина захвата = 4м; τ=0,8 Часовой расход топлива= 9л/ч; Часовой расход топлива трактора МТЗ 80 можно посчитать по следующей формуле: Р = 0,7 * R * N где 0,7 - это коэффициент, необходимый для того, чтобы перевести мощность из лошадиных сил в киловатты, R - удельный расход топлива, берется из технических характеристик трактора, определяемых заводом изготовителем; N - мощность силового агрегата в лошадиных силах, также берется из технических характеристик. Таким образом, часовой расход топлива трактора МТЗ 80 можно вычислить следующим образом: P=0,7*162*81=9 литров/час. Производительность машинно-тракторного агрегата определяют по формуле: W= 0,1*B*P*V*P*τ (га/ч); W= 0,1*4*5*0,8 = 1,6 (га/ч). Расход топлива на единицу выполненной работы определяют по формуле: Задача 131. Определение необходимого количества тракторов методом построения графиков использования. Ответ: Графики использования тракторов строятся в прямоугольной системе координат отдельно по каждой марке тракторов, включенных в технологические карты. По оси абсцисс откладывают время Тк в днях календарного периода, а по оси ординат – количество тракторов. Для каждой сельскохозяйственной операции, входящей в технологические карты, в осях координат строят прямоугольники, стороны которых по оси ординат пропорциональны потребному количеству машинно-тракторных агрегатов на базе тракторов данной марки, а по оси абсцисс – количеству календарных дней выполнения сельскохозяйственной операции. Для удобства пользования графиком прямоугольники помечают шифром сельскохозяйственной операции, указанным в технологической карте. Сначала на графике строятся прямоугольники, показывающие потребность в тракторах отдельной марки на каждой операции из одной технологической карты. Затем строятся прямоугольники для тракторов этой же марки по данным последующих технологических карт. Если сроки выполнения последующих операций из других технологических карт совпадают, то прямоугольники надстраивают друг над другом. Закончив построение графика использования какой-либо одной марки тракторов, строят графики использования других марок, указанных в технологических картах. На построенных графиках использования тракторов, получаются пики и провалы, что свидетельствует о неравномерности использования тракторов в течение расчетного календарного периода. При планировании использования тракторов необходимо стремиться к более полной и равномерной загрузке тракторов, к возможно меньшему их количеству в напряженные периоды сельскохозяйственных работ. Для этого производится корректировка графиков использования тракторов с одновременной корректировкой технологических карт. Корректировка осуществляется следующими способами. Первый способ – увеличение продолжительности рабочего дня (10 ч вместо 7 ч, принимаемой первоначально для всех операций, кроме работ, связанных с ядохимикатами; в последнем случае продолжительность рабочего дня либо одной смены – 6 ч) или применение второй и третьей смен. С увеличением продолжительности рабочего дня потребность в тракторах сокращается. Однако при этом необходимо учитывать то обстоятельство, что увеличение продолжительности рабочего дня одной операции влечет за собой обязательное увеличение продолжительности рабочего дня и технологически взаимосвязанных с ней операций. Кроме того, данный способ корректировки в некоторых случаях (если округление количества МТА существенное) позволяет сократить агро-срок выполнения определенной операции или взаимосвязанного цикла работ (фактически потребное количество календарных дней, графа 13 технологической карты), что, в свою очередь, дает возможность более равномерно использовать тракторы и создает предпосылки для использования второго способа корректировки. Второй способ – изменение времени выполнения рассматриваемой операции в пределах агротехнического срока. Он применяется тогда, когда планируемый объем работы может быть выполнен за количество рабочих дней меньшее, чем заданное в агросроке (принимается по технологической карте) или при применении большего количества незанятых в данный промежуток времени тракторов для выполнения заданного объема работы за меньшее количество календарных дней. Изменение времени выполнения основной операции технологического процесса вызывает изменение времени выполнения и вспомогательных операций. Третий способ – перераспределение объема работы (операции) между тракторами разных марок. Для реализации этого способа корректировки необходимо иметь информацию о наличии свободных в определенный календарный период тракторов других марок, отличных от той, для которой производится корректировка. Кроме того, нужно знать выработку машинно-тракторных агрегатов на базе тракторов разных марок, способных выполнить корректируемую операцию . Четвертый способ – использование конкретного трактора одной марки на различных операциях в течение одного дня (смены) – может быть применен тогда, когда машинно-тракторный агрегат на базе конкретного трактора имеет такую нормативную выработку, что в состоянии выполнить заданный объем работ за время значительно меньшее, чем продолжительность рабочего дня (смены). Потребное количество тракторов конкретных марок в заданный календарный срок определяется максимальной ординатой скорректированного графика их использования. Все изменения, вносимые в графики использования тракторов, должны отражаться в технологических картах. После окончания корректировки графиков использования тракторов и технологических карт приступают к построению графиков использования сельхозмашин, потребности в рабочей силе. Вопрос 150. Принцип действия и применения штангового навозоуборочного транспортера. Ответ: Такие транспортеры используются на фермах крупного рогатого скота при стойловом содержании животных, а также на свинофермах. В зависимости от вида тягового органа транспортеры с возвратно-поступательным движением применяют двух видов: штанговые и тросовые. Штанговый транспортер состоит из штанги, на которой шарнирно закреплены скребки, направляющих блоков и приводной станции, преобразующей вращательное движение электродвигателя в возвратно-поступательное движение штанги. При рабочем ходе штангового транспортера скребки упираются в ограничители поворота и устанавливаются под прямым углом к стенке желоба. При этом порция навоза продвигается скребками на расстояние, равное одному ходу штанги. При холостом (обратном) ходе штанги возвращается в первоначальное положение. Скребки прижимаются к штанге, пропуская порции навоза. Существуют следующие типы приводов штанговых транспортеров: кривошипно - шатунный, цепочно - кривошипно - шатунный, цепочно-кулисный, тросовой и гидравлический. Вопрос 161. Пояснить принцип выбора электродвигателя для привода сельскохозяйственных машин. Ответ: Серийно выпускаемые сельскохозяйственные машины обычно поставляются с уже смонтированными на них электродвигателями. Однако еще часты случаи, когда к какой-либо машине нужно подобрать двигатель. Правильно выбранный электродвигатель должен удовлетворять ряду условий. Необходимо, чтобы напряжение двигателя соответствовало напряжению сети, а его мощность была близка к мощности машины. Двигатель недостаточной мощности работает с перегрузкой и быстро выходит из строя, двигатель завышенной мощности характеризуется большими потерями электрической энергии за счет уменьшения к. п. д. и коэффициента мощности. Как правило, в паспорте сельскохозяйственных машин указывается мощность, необходимая для их привода. При выборе электродвигателя нужно стремиться к тому, чтобы частота его вращения была как можно более близкой к частоте вращения машины. Поскольку частота вращения большинства сельскохозяйственных машин невысока (порядка 300…400 мин-1), а у асинхронных двигателей, получивших преимущественное применение в приводных устройствах, достигает в среднем 1000… 1500 мин-1, то нужно позаботиться о виде передачи. Высокоскоростным двигателям всегда следует отдавать предпочтение, так как они имеют лучшие характеристики, меньшие габариты и более низкую стоимость. Исполнение выбираемого двигателя должно полностью соответствовать условиям окружающей среды. Вопрос 176. Рассмотреть показатели использования средств механизации и электрификации одного из процессов производственного подразделения, отметив пути повышения эффективности их использования. Ответ: В условиях нынешнего времени, когда концентрация животных на фермах уменьшилась и техника устарела, уборка и утилизация навоза превратилась в весьма сложные процессы. На фермах значительно повышаются требования к технологической надёжности оборудования, так как постоянный ремонт и техническое обслуживание повышает себестоимость процесса уборки навоза и естественно себестоимость производства продукции. На ферме уборка навоза осуществляется с помощью скребкового транспортера. Навоз скапливается в навозосборнике, откуда он перекачивается с помощью шнековых насосов типа НШ–50–I. Немаловажным достоинством данной системы является то, что процесс навозоудаления можно проводить периодически. Как показала практика, последний способ является более надёжным и предпочтительным, давая возможность выбирать навоз любой консистенции и с высокой производительностью. Причём механические включения, представляющие серьёзную помеху для работы всех видов навозных насосов не оказывают никаких помех погрузке. Однако, как показала практика, шнековые насосы марки НШ–50–I заводского изготовления непригодны для откачки навозной жижи пониженной влажности с примесями отходов кормов. Электродвигатели таких насосов преждевременно выходят из строя. Поэтому система удаления навоза нуждается в совершенствовании. Кроме того, из-за отсутствия навозохранилища на территории фермы, навоз загружается в тракторный прицеп. Из-за высокой влажности жидкая фракция навоза просачивается через щели в бортах прицепа, что ухудшает санитарные условия как возле свинарника, так и по ферме в целом. Зооинженерные требования к уборке навоза Своевременная уборка животноводческих помещений и удаления навоза, эффективное использование его – одна из важнейших проблем, значение которой возрастает. Основные требования к технологии и средствам удаления, хранения, переработки и использования навоза определены нормативно-техническими документами на проектирование таких систем, а также ветеринарно-санитарными и гигиеническими требованиями к оборудованию технологических линий уборки навоза. При проектировании систем уборки, удаления навоза необходимо учитывать прогрессивные технологи и придерживаться условий, которые обеспечивают: полное использование всех видов навоза и их частей как удобрения для сельскохозяйственных угодий, повышение уровня механизации и автоматизации производственных процессов. Объекты, которые используются для работы с эксриментами и навозом, должны располагаться относительно жилой зоны и животноводческих предприятий с подветренной стороны превалирующих ветров. Анализ существующих средств уборки и транспортировки навоза По назначению навозоуборочные средства делят: на средства очистки помещений; средства накопления и удаления навоза; средства транспортировки его и обработки с целью последующей утилизации. Выбор способа и средств механизации уборки навоза из помещений для свиней определяется технологией содержания животных, планировкой помещений, объёмно-планировочным решением фермы и обеспеченностью подстилочными материалами. Для уборки навоза в животноводческих помещениях используются как мобильные, так и стационарные средства. К мобильным средствам уборки навоза относятся скребок-бульдозер (бульдозерная навеска) БН – 1 и бульдозер-скребок навесной БСН – 1,5. они предназначены для сбора подстилочного навоза. К стационарным навозоуборочным средствам относятся скребковые транспортёры кругового движения ТСН – 3,0Б, ТСН – 160; скреперные установки возвратно-поступательного движения УС – 10; скреперные тросо-штанговые установки ТС – 1. Стационарные навозоуборочные транспортёры типа ТСН и скреперные установки УС – 10 могут применяться при привязном или бес привязном способе содержания, как при подстилочном, так и при бесподстилочном содержании животных. Цепные навозоуборочные наводы ТСН – 160 и ТСН – 3,0В применяются только при привязном содержании животных. При использовании скреперных установок в случае привязного бес подстилочного содержания животных в целях сокращения затрат труда на очистку станков и проходов от навоза длина станков должна быть сокращена, а навозоприёмный лоток расширен. Если сборный поперечный коллектор расположен в торце помещения, то приводные станции скреперных установок следует размещать в нём же за поперечным коллектором; их установка в противоположном торце может привести к увеличению усилия в тяговой цепи на 25% и как следствие к ускорению её износа. Транспортировку навоза вдоль поперечных каналов осуществляют транспортёрами ТСН – 3,0В, а также установками УСН – 8 и УС – 10. Транспортировку навоза влажностью 76…91% за пределы территории фермы в навозохранилище целесообразно осуществлять с помощью поршневых установок для транспортировки навоза УТН – 10. Напорный трубопровод изготавливается из стальных труб и располагается ниже уровня промерзания грунта. Главным достоинством установок такого типа является возможность транспортирования густого подстилочного навоза и подачи его в навозохранилище снизу «под уровень», что предотвращает его промерзание. Значительно улучшается также санитарное состояние ферм. Наклонный транспортёр следует делать несколько длиннее с таким расчётом, чтобы в случае выхода из строя поршневой установки или закупорки навозопровода можно было бы выгрузить навоз непосредственно в тракторный прицеп. Такое резервирование позволяет достигнуть высокой надёжности процесса транспортировки навоза за пределы территории фермы. В целях предохранения наклонных транспортёров от замерзания в суровые зимние месяца необходимо, чтобы в тамбуре воздуха было выше атмосферного. Удаление навоза от животноводческих помещений. Для работы навозоуборочных средств внутри помещений необходимо наличие промежуточных ёмкостей-накопителей различных конструкций и вместимости, которые обычно находятся в торцовой части помещения и реже посредине его длинной стороны, в специальном тамбуре-пристройке. Очистка помещений производится всегда в одно и тоже время, определённое распорядком дня фермы. Существуют различные варианты технологических схем удаления навоза от животноводческих помещений: навоз наклонным скребковым транспортёром грузится прямо в транспортное средство или сбрасывается на площадку, с которой затем удаляется бульдозером; для них характерно отсутствие промежуточных ёмкостей, что исключает возможность поточной организации работ. имеется промежуточная ёмкость, из которой навоз выгружается ковшом скипового подъёмника вместимостью 2,5 или 4 м3; наличие скиповых подъёмников ОН – 2,5 или ОН – 4 позволяет навозоуборочным транспортёрам работать в помещениях независимо от графика работы транспортёрных средств; из промежуточных утеплённых ёмкостей-накопителей вместимостью до суточного выхода навоза последний выгружается в транспортные средства планчатым или ковшовым навозопогрузчиком НПК – 30. выемка жидкого навоза производится с помощью вакуумированных цистерн, пневмотранспортной установки УПН-15 или шнекового навесного насоса НШ-50. Разработка технологической и конструктивной схемы системы уборки навоза В свинарнике принята механическая система удаления навоза. Из станков навоз удаляется с помощью скребковых транспортеров ТСН-3,0Б, откуда навоз подается в емкость-накопитель, откуда он с помощью шнекового насоса НШ-50-I подавался в транспортное средство и вывозился в навозохранилище. При эксплуатации шнековый насос НШ-50-I оказался непригодным для откачки навозной жижи пониженной влажности с примесями отходов кормов. Электродвигатель такого насоса преждевременно выходил из строя, что снижало надежность работы всей системы удаления навоза. Для перекачки навозной жижи нами предлагается насос центробежного типа, который также позволяет перекачивать навоз пониженной влажности с включениями примесей, в том числе отходов грубых кормов. Насос состоит из корпуса, крышки, крыльчатки, которая установлена на вале, фланца, выбросной трубы и электродвигателя. Корпус насоса изготовлен из стальной трубы диаметром 520 мм. С одной стороны к корпусу приварена крышка из листовой стали с радиусом изгиба равным диаметру корпуса насоса. Крыльчатка приварена к валу под углом 180°. Выбросная труба приварена к корпусу насоса по касательной. Электродвигатель с крыльчаткой соединен втулками и шплинтами, что позволяет при забивании или попадании посторонних примесей предотвратить поломку лопастей крыльчатки. Вся конструкция насоса установлена на сварной раме. При откачке навозной жижи вал привода насоса закрывают защитным кожухом, выполненным из тонкостенной трубы, который устанавливается на фланец насоса, а сверху крепится к раме с помощью болтового соединения. Кроме того, к насосу на выходе устанавливаем устройство для разделения навоза на фракции (жидкую и твердую), что позволяет твердую фракцию загружать в тракторный прицеп, а жидкую фракцию в специальную емкость. Применение данного устройства позволяет сократить затраты труда и площадь для хранения навоза и улучшить санитарные условия на свиноферме. Устройство содержит корпус с загрузочным и выгрузочным патрубками. Внутри корпуса заключен фильтрующий элемент с размещенным в нем транспортирующим органом, который связан с механизмом привода. Корпус и фильтрующий элемент выполнены криволинейно изогнутыми. Транспортирующий орган выполнен в виде ленточной спирали, конец которой, соединенный с механизмом привода, расположен в зоне загрузочного патрубка, а свободный конец - в зоне выгрузочного патрубка. Фильтрующий элемент выполнен в виде пружины, имеющей поперечное сечение витка в форме круга или трапеции, меньшее основание которой обращено к стенке корпуса. В нижней части корпуса выполнено отверстие для стока жидкой фракции. Транспортирующий орган, выполненный в виде ленточной спирали, выполняет две функции - транспортирует сгущенную фракцию и одновременно очищает внутреннюю поверхность фильтрующего элемента, причем качество очистки значительно улучшается в связи с тем, что при подаче исходной массы со стороны привода спирали последняя сжимается и увеличивается в диаметре. Это способствует более плотному ее прилеганию к внутренней поверхности фильтрующего элемента. Устройство работает следующим образом. Исходная масса навоза под напором, создаваемым насосом, через загрузочный патрубок поступает во внутреннюю полость фильтрующего элемента. Навозная масса под действием возникающей центробежной силы и силы тяжести прижимается к нижней внутренней части фильтрующего элемента. Жидкая фракция проходит сквозь слой уплотненного движущегося навоза, через щели между витками пружины и удаляется через отверстие для стока жидкой фракции. Густая фракция, продвигаемая медленно вращающейся ленточной спиралью, удаляется через выгрузной патрубок. Одновременно гибкая ленточная спираль очищает внутреннюю поверхность фильтрующего элемента от сгущенной фракции и предотвращает тем самым забивание щелей между витками пружины частицами навоза. Привод спирали установлен со стороны загрузочного патрубка. В этом случае закручивание спирали приводит к ее сжатию, уменьшению шага и, как следствие, увеличению наружного диаметра. Последнее обстоятельство способствует более плотному прилеганию наружных витков спирали и внутренней поверхности фильтрующего элемента, что способствует лучшей его очистке. Список литературы. 1. Кленин Н. И., Егоров В. Г. Сельскохозяйственные и мелиоративные машины. – М.: «КолосС», 2003г. 2. Лурье А. Б. Сельскохозяйственные и мелиоративные машины. – Л.: «КолосС», 2003г. 3. Львов Е.Д. Теория трактора. М.: Машгиз, 2002г. 4. Турбин Б.Г. Сельскохозяйственные машины. – М.: «Машиностроение», 2007 г. 5. Халанский В.М., Горбачев И.В. Сельскохозяйственные машины. – М.: «КолосС», 2003г. 6. Алёшкин Р.В., Рощин П.М. Механизация животноводства. – М.: «Агропромиздат», 1985г. 7. Родичев В.А. и др. Справочник сельского механизатора: - М.: «Россельхозиздат», 1986г. |