Ответы гэк геология нефти и газа

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

|

Нефтеотда́ча (коэффициент извлечения нефти — КИН, oil recovery factor) — отношение величины извлекаемых запасов к величине геологических запасов. Достигаемые КИН варьируются от 0,09 до 0,75 (9—75 %); средний КИН в мире составляет около 0,3 — 0,35 (оценка 2006 года)[1][2]. При применении искусственных методов воздействия КИН может быть увеличен. При проектных КИН более 40-50 % нефтяные запасы относят к активным (маловязкие нефти в высокопроницаемых коллекторах). Если КИН при использовании традиционных методов вытеснения не превышает 20-30 %, запасы называют трудноизвлекаемыми (высокая вязкость нефти, либо слабопроницаемые коллекторы, нетрадиционные коллекторы).[3] Начальный КИН определяется как отношение извлекаемых запасов (Qизв) к геологическим (Qгеол): КИН = Qизв / Qгеол[3] Проектный КИН (конечный КИН) учитывает, какая доля геологических запасов может быть извлечена в соответствии с технологическими ограничениями (технологический КИН), либо до момента потери рентабельности (экономический КИН).[3] В процессе добычи ведется учет текущего КИН, который равен доле добытой на определенный момент нефти относительно геологических запасов. Текущий КИН постепенно увеличивается вплоть до проектного КИН.[3] В целом, КИН зависит от используемых методов нефтедобычи. Первичные методы, использующие только естественную энергию пласта, достигают КИН не более 20-30%. Вторичные методы, связанные с поддержанием внутрипластовой энергии путем закачки в пласт воды и газа, обычно достигают КИН не более 30-50%. Третичные методы доводят КИН до 40-70%.

Методы повышения нефтеотдачи Повышение нефтеотдачи — это весь комплекс работ, направленный на улучшение физических свойств нефтяного (газового) коллектора. Коллектор имеет три основных свойства: пористость, проницаемость и трещинноватость. Если на первоначальную пористость (а ещё на степень их заполнения флюидами) человек не в силах повлиять, то на проницаемость и трещинноватость можно повлиять различными способами, например: термические методы (прогрев водяным паром, внутрипластовое горение), термохимические (закачка хим. реагентов инициирующих в пласте экзотермическую реакцию), волновые, физические методы воздействия на призабойную зону пласта, кислотная обработка призабойной зоны, гидроразрыв пласта (повышение трещинноватости призабойной зоны), химические методы (в том числе, использование ПАВ[5]). Гидравлический разрыв пласта Гидравлический разрыв пласта — процесс резкого повышения давления в призабойной зоне пласта путём закачки в ствол большого количества жидкости. Другой экстремальный способ — микровзрыв в призабойной зоне. В результате этого воздействия от места забоя скважины по пласту распространяются трещины, которые способствуют раскрытию закупоренных и соединению мелких пор. В сочетании с улучшением миграционных возможностей нефти в пласту это позволит получить из скважины большее количество нефти. Для закрепления трещин часто используютсярасклинивающие агенты (пропанты), добавляемые в жидкость вместе с рядом вспомогательных веществ. Обычно, после проведения гидроразрыва скважину на некоторое время останавливают, давая возможность нефти мигрировать из отдалённых участков пласта ближе к забою. Водонагнетание Водонагнетание — процесс увеличения проницаемости. В старых скважинах, уже не дающих нужное количество нефти, вместо извлечения жидкости применяют принудительную закачку (обычно воды) в пласт. В результате, в пласте повышается давление (правда не существенно), а небольшой остаток нефти в призабойной зоне этой скважины «выталкивается» за пределы окрестности скважины. В результате, нефть «вынуждена» мигрировать в другие зоны пласта, освобождая место для нагнетаемой воды. Если в других зонах пласта, куда эта нефть мигрировала, окажется добывающая скважина, нефть можно будет добыть из неё. В связи с этим, водонагнетание распространено в т. н. кустовых разработках. Куст — это скопление большого числа скважин на сравнительно небольшой площади. Буровое оборудование

Буровая установка или буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения. Наземная буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает следующее оборудование:

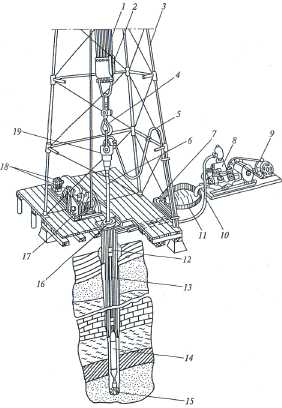

Марка (шифр) буровой установки отражает ее основные конструктивные характеристики. Буквы и числа в шифре означают: БУ – буровая установка, число (например, 2500) – условная глубина бурения, Д – дизельная, Г – с гидропередачей в трансмиссии, ДЭ – с дизель-электрическим приводом; ЭП – с электроприводом постоянного тока с питанием от сетей переменного тока с тиристорными выпрямителями, Э – с приводом от электродвигателей переменного тока, У – универсальной монтажеспособности, К – для кустового бурения. Пример БУ2500ДГУ. Конструкции буровых установок Все буровые установки имеют однотипное, но различающееся по своим характеристикам буровому и энергетическому оборудование (рис. 1.1). Рис. 1.1. Схема буровой установки для глубокого вращательного бурения:  1 – талевый канат; 2 – талевый блок; 3 – вышка; 4 – крюк; 5 – буровой шланг; 6 – ведущая труба; 7 – желоба; 8 – буровой насос; 9 – двигатель насоса; 10 – обвязка насоса; 11 - приемный резервуар (емкость); 12 – бурильный замок; 13 – бурильная труба; 14 – гидравлический забойный двигатель (при роторном бурении не устанавливается); 15 – долото; 16 – ротор; 17 – лебедка; 18 – двигатели лебедки и ротора; 19 – вертлюг Конструкция буровой установки для бурения электробуром несколько отличается от конструкции буровой установки при роторном и турбинном бурении (рис. 1.2). Электробур 6 с долотом 7 опускается в скважину на бурильных трубах 5. Колонна бурильных труб служит для поддержания электробура, восприятия реактивного момента, подачи к забою бурового раствора и размещения в нем токоподвода. Вал электробура полый, через него буровой раствор попадает к долоту Талевая система и система подачи бурового раствора при бурении электробуром практически не отличается от талевой системы и системы подачи бурового раствора при роторном и турбинном бурении (не показана). Классификация буровых установок. Классы буровых установок определены ГОСТ и 16293—82 и СТ СЭВ 2446—80 «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения». Параметр «допускаемая нагрузка на крюке» характеризует способность подъемного механизма установки, состоящего из буровой лебедки с приводом, талевой системы и вышки с основанием, воспринимать все виды вертикальных нагрузок от веса бурильной колонны, находящейся в скважине, обсадных труб, спускаемых в скважину, а также нагрузки, возникающие при ликвидации аварий и осложнений в скважине. Параметр «глубина бурения» — условный, потому что он относится к бурильной колонне из труб, 1 м которых весит 300 Н. Глубина бурения скважины в каждом конкретном случае может быть уменьшена или увеличена по сравнению с «условной глубиной» в зависимости от типа и веса бурильных труб и компоновки бурильной колонны. ГОСТ 16293—82 допускает увеличивать нагрузку на крюке от веса бурильной колонны до 0,6 допускаемой нагрузки. Выбор класса установки. Исходные данные при выборе наиболее рационального класса буровой установки — проектная глубина и конструкция скважин. Кроме того, для определения способа транспортировки и монтажа установки необходимо учитывать рельеф местности грунтовые условия, ожидаемую скорость бурения.

При роторном бурении долото приводится во вращение вращательным механизмом - ротором - через бурильную колонну, выполняющую роль промежуточной трансмиссии между долотом и ротором. Ротор служит также для поддерживания бурильной или обсадной колонны на весу при помощи элеватора или пневматических клиньев. Для выполнения перечисленных работ ротор должен обеспечивать необходимую частоту вращения бурильной колонны и легко менять направление вращения, грузоподъемность его должна несколько превышать вес наиболее тяжелой колонны. Ротор (рис. 1) состоит из литого стального корпуса 2, во внутренней полости которого на упорном шариковом подшипнике 4 размещен стол 3 с укрепленным с помощью горячей посадки зубчатым коническим венцом. Последний входит в закрепление с конической звездочкой, посаженной на валу 8, вращающемся на двух подшипниках. В нижней части устанавливается вспомогательная опора 1, закрепленная гайкой 10. верхняя часть стола ротора закрывается кольцевым кожухом 7, ограждающим периферическую часть вращающего стола. На консольной части роторного вала смонтировано цепное колесо 9, через которое подводится мощность к ротору. Диаметр отверстия в столе ротора определяет максимальный размер долота, которое может быть пропущено через него. В связи с этим выпускают роторы с различными диаметрами проходного отверстия (400-760 мм). В центральное отверстие вставляют вкладыши 6, в которые вводят зажимы 5 для ведущей трубы. Перемещение вкладышей ротора и зажимов в осевом направлении предупреждается запорами, а закрепление стола осуществляется защелкой. Для смазки трущихся деталей и отвода тепла, образующегося при работе зубчатых передач и подшипников, в станину ротора заливается масло. В процессе роторного бурения часть мощности расходуется на привод поверхностного оборудования, вращение бурильной колонны и разрушение горной породы долотом. Рассчитать требуемую мощность на осуществление перечисленных работ очень трудно, так как затрата мощности зависит от очень многих факторов: диаметра бурильной колонны и скважины, длины бурильной колонны, свойств промывочной жидкости и т.д. поэтому можно сделать только ориентировочные расчеты, показывающие, что с ростом глубины скважины бесполезная затрата мощности возрастает и, следовательно, проводимая к долоту мощность уменьшается. На условия работы ротора влияют и изменения нагрузки на долото. При увеличении нагрузки, возможно, такое сочетание, когда величина вращающего момента, передаваемого бурильной колонной, окажется недостаточной для преодоления сопротивления, встречаемого долотом со стороны горной породы. В результате долото начинает вращаться с меньшей частотой и даже может на некоторое время оказаться в заторможенном состоянии. В бурильной колонне при этом кинетическая энергия вращения переходит в потенциальную энергию кручения, которая после достижения определенного значения преодолевает сопротивление породы, и происходит обратный процесс - превращение потенциальной энергии кручения в кинетическую энергию вращения. Такой переход видов энергии из одного состояния в другое приводит к возникновению упругих колебаний, и, если их частота совпадает с частотой вынужденных колебаний колонны, возникающих вследствие неравномерной подачи долота, то наступает резонанс, передающийся через ведущую трубу ротору. Последний при создании таких условий его эксплуатации испытывает большие динамические нагрузки, приводящие к интенсивным вибрациям ротора, его фундамента, вышки; все это сопровождается нарастанием шума в буровой, а иногда даже авариями. Как видно, вращение бурильной колонны, необходимое при роторном бурении, приводит к значительному осложнению процесса проходки скважины. Этим и объясняется вытеснение роторного бурения в ряде районов бурением с забойными двигателями. 7. Расчет бурового ротора и его параметров Диаметр проходного отверстия Диаметр проходного отверстия в столе ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бурении под направление: D = Dдн + δ (дельта) мм, где D — диаметр проходного отверстия в столе ротора; Dлн — диаметр долота при бурении под направление скважины; δ — диаметральный зазор, необходимый для свободного прохода до лота (б = 20 мм). В глубоких скважинах диаметр направления обычно возрастает вследствие увеличения числа промежуточных колонн. Допускаемая статическая нагрузка Допускаемая статическая нагрузкана стол ротора должна быть достаточной для удержания в неподвижном состоянии наи более тяжелой обсадной колонны, применяемой в заданном диа пазоне глубин бурения. В большинстве случаев более тяжелыми оказываются промежуточные колонны обсадных труб, вес кото рых для некоторых конструкций скважины приближается к зна чению допускаемой нагрузки на крюке буровой установки. По этому паспортное значение допускаемой статической нагрузки на стол ротора обычно совпадает с величиной допускаемой нагрузки на крюке, принятой для буровых установок соответствующего класса. Наряду с этим допускаемая статическая нагрузка не должна превышать статической грузоподъемности подшипника основной опоры стола ротора. Исходя из рассмотренных условий, можно записать Gмах < Р < С0 , где Gмах—масса наиболее тяжелой колонны обсадных труб, при меняемой в заданном диапазоне глубин бурения; Р — допускае мая статическая нагрузка на стол ротора; Со — статическая гру зоподъемность подшипника основной опоры стола ротора. Из приведенных в данных следует, что упорно-ра диальные шариковые подшипники, выбранные по диаметру проходкого отверстия стола ротора, обеспечивают более чем 1,5-крат ный запас по отношению к допускаемой статической нагрузке на стол ротора. Частота вращения стола ротора Частоту вращения стола ротора выбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. Наибольшая частота вращения стола ротора ограничивается кри тической частотой вращения буровых долот: nмах <250 об/мин. Опыт бурения скважин роторным способом показывает, что при дальнейшем увеличении частоты вращении ухудшаются по казатели работы долот. Наряду с этим следует учитывать, что с ростом частоты вращения увеличиваются центробежные силы, вызывающие продольный изгиб бурильной колонны, вследствие которого происходят усталостные разрушения в ее резьбовых со единениях и искривление ствола скважины. Бурение глубокозалегающих абразивных и весьма твердых пород, забуривание и калибровка ствола скважин проводятся при частоте вращения до 50 об/мин. Для периодического проворачи вания бурильной колонны с целью устранения прихватов при бу рении забойными двигателями, а также для вращения ловильного инструмента при аварииях в скважине требуется дальнейшее сни жение частоты вращения стола ротора до 15 об/мин. С учетом этих требований наименьшая частота вращения стола ротораnmin = 15-50 об/мин. Отношение предельных значений частоты вращения опреде ляет диапазон ее регулирования: Rn= nmах/nmin На скоростную характеристику ротора существенно влияет тип используемого привода. Предпочтительным является электро привод постоянного тока, обеспечивающий беccтупенчатое изме нение частоты вращения стола ротора в необходимом диапазоне регулирования. При дизельном приводе и электроприводе пере менного тока используются механические передачи, осуществляю щие ступенчатое регулирование частоты вращения стола ротора. Число скоростей ротора должно быть достаточным для удовлет ворения требований бурения. Мощность ротора Мощность роторадолжна быть достаточной для вращения бу рильной колонны, долота и разрушения забоя скважины:N = (Nх.в + Nд)/η (эта) где Nх . в — мощность на холостое вращение бурильной колонны; Nд — мощность на вращение долота и разрушение забоя; η — к. п. д.ротора = 0.9-0.95 Мощность на холостое вращение бурильной колонны(момент, передаваемый долоту, равен нулю) расходуется на преодоление сопротивлений вращению, возникающих в системе бурильная ко лонна — скважина. Сопротивление вращению зависит от длины и диаметра бурильной колонны, плотности промывочной жидкости в скважине, трения труб о стенки скважины. Сопротивление вра щению изменяется в зависимости от кривизны и состояния стенок скважины, пространственной формы бурильной колонны, вибра ций, вызванных трением и центробежными силами. Nх.в = c*ρ*d*Ln 10 Где: ρ – плотность раствора; d – наружный диаметр бурильных труб, м; L – длина бурильных труб, м; n – частота бурильной колонны, об/мин; с – коэффициент, учитывающий угол искривления скважины: Мощность, расходуемая на вращение долота и разрушение за боя скважины,рассчитывается по следующей формуле: Nд = 3.5 k Рд Dд n 10 где = 0.2-0.3 – для изношенного долота; = 0.1-0.2 – для нового долота при бурении в твёрдых породах; Рд —осевая на грузка на долото, кН; п —частота вращения долота, Дд - диаметр долота, м. В процессе бурения скважины происходит непрерывно-ступен чатое изменение потребляемой ротором мощности. Это обуслов лено последовательным увеличением длины бурильной колонны, ступенчатым уменьшением диаметра используемых долот, а также изменением режимов бурения по мере углубления скважины. Для выбора ротора, удовлетворяющего требованиям бурения скважины определяют мощности, не обходимые для бурения скважины под направление, кондуктор, промежуточные и эксплуатационную колонны. Максимальный вращающий момент Максимальный вращающий момент (в кН-м) определяют по мощности и минимальной частоте вращения стола ротора: Мmах = N*η/n min где N мощность ротора, кВт; η— к. п. д. ротора; nmin - минимальная частота вращения, об/мин. Максимальный вращающий момент ограничивается проч ностью бурильной колонны и деталей, передающих вращение столу ротора. Базовое расстояние Базовое расстояние , измеряемое от оси ротора до первого ряда зубьев цепной звездочки на быстроходном валу ротора, исполь зуется при проектировании цепной передачи, передающей враще ние от лебедки ротору. Частота вращения для всех типоразмеров не более 250 об/мин. Проходной диаметр диаметр втулки ротора для всех типоразмеров 225 мм. Параметры по ГОСТ 16293-82.

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колоннысоединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов. В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении. К вертлюгам предъявляются следующие основные требования: поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях; быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях; подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга; устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа. Назначение и схемы Вертлюг — промежуточное звено между поступательно пере мещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины. Выбор основных параметров Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов. Допускаемаястатическая нагрузка —постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при певращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны лпбо при рассаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки. Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч.Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле Gб.к=С/1, 9, где C — динамическая нагрузка на подшипник вертлюга, кН. Максимальноедавлениепрокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса. Диаметрпроходного отверстия стволаоказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга. Частотавращения ствола вертлюгасовпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин. Высоташтропадолжна быть достаточной для соединения вертлюга с крюком талевого механизма.

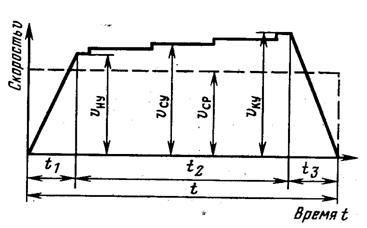

В зависимости от выполняемых функций спуско-подъемный комплекс (СПК) характеризуется различным составом и степенью сложности и представляет совокупность агрегатов, механизмов и органов, служащих для спуска, подъема и удержания на весу колонн бурильных, обсадных и насосно-компрессорных труб, обеспечения технологически необходимых манипуляций с ними при проводке, ремонте и исследовании скважин. Состав СПК определяется разнообразием операций, составляющих процессы СПО и буренияОрганы, входящие в СПК в различной степени определяют его тип. В качестве основных следует выделить: •механизм подъема; •вращатель; •механизм свинчивания-развинчивания; •механизм захвата труб; •трубоприемник; •механизм укладки труб. Следует отметить, что сочетание механизмов СПК друг с другом, используемых в настоящее время в работающих установках, зависит от назначения установки и условий работы. Подвижный вращатель может применяться как с лебедочным подъемом, так и с механизмом подачи. Толкатель используется только при лебедочном подъеме. Проходной ключ для свинчивания-развинчивания входит в состав СПК в станках с лебедочным подъемником. С кассетирующим устройством сочетается механизм подачи. Шпиндельный вращатель является элементом СПК в станках колонкового бурения, а для бурения глубоких скважин используется ротор и подвижный вращатель. Клиновые захваты колонны труб сочетаемы с ротором, но не приемлемы с подвижным и шпиндельным вращателем. Труборазвороты РТ- 1200М, предназначенные для труб замкового соединения, не могут свинчивать трубы ниппельного соединения и соединения «труба в трубу». Автоматизированные электроприводные штанговые ключи типа КД2 эффективны на больших глубинах и не выгодны для текущего ремонта. Цепные ключи типа КЦН для свинчивания-развинчивания обсадных труб применяются только на установках малой и средней грузоподъемности, а не на тяжелых установках. Ключ АКБ-3М свинчивает свечи при СПО с трубами всей типов замковых соединений при эксплуатационном бурении и капитальном ремонте, но не может быть использован на геологоразведочном бурении в станках шпиндельного типа. Кольцевой ручной элеватор не применяется на буровых без верхового рабочего, а полуавтоматические элеваторы для труб муфто-замкового соединения - в комплекте с ротором и при работе с трубами ниппельного соединения. Они сочетаются со шпиндельным вращателем. Анализ существующих конструкций буровых установок показывает, что классическая схема подъемного механизма (лебедка, канатно-полиспастная система, вышка) является наиболее распространенной. Талевая система установок представляет собой полиспастный механизм, состоящий из кронблока, талевого блока, стального каната, являющегося гибкой связью между буровой лебедкой и механизмом закрепления неподвижного конца каната и объединяющего кронблок (неподвижная часть талевой системы) с талевым блоком (подвижная часть талевой системы). Талевая система предназначена для кратного увеличения подъемной силы установки при столь же кратном снижении скорости подъема (спуска) и нагрузки на тяговый орган установки (лебедку). Талевая система характеризуется оснасткой, записываемой в виде числа шкивов талевого блока и кронблока, к примеру 2 х3, 3 х4, 4 х5, 5 х6 и т.д. Кратность оснастки определяется умножением числа шкивов талевого блока на 2 и равна числу рабочих струн, удерживающих нагрузку на крюке и талевом блоке. Чем больше число рабочих струн каната и шкивов участвует в работе, тем медленнее будет подниматься (опускаться) талевый блок с крюком. Усилие в струнах талевого каната в состоянии покоя и движении не одинаковы. При статическом нагружении (в состоянии покоя): Рт = Р К MAX + GТС При динамическом нагружении Рт = (Р К MAX + GТС) (1+ εк /g) Где: Р К MAX – максимальная нагрузка на крюке GТС - вес талевой системы (вес талевого блока, крюка и 2/3 веса длины каната талевой оснастки) εк - ускорение крюка при подъеме (спуске) g - ускорение свободного падения Каким бы ни было усилие в рабочих струнах Рт – статическим или динамическим, оно равно: Рт = Р1 + Р2 +Р3 + …..Рn ; Где : - Р1 + Р2 +Р3 + …..Рn усилия в рабочих (несущих) струнах талевой системы. В состоянии покоя они равны между собой, т.е. Р1 = Р2 =Р3 = …..Рn = Рх = Рн где : Рх и Рн – усилия в ходовой (ведущей) и неподвижной струнах талевого каната. Задача кинематики - определение скоростей и ускорений подъемного механизма. При этом заданными являются высота подъема, кинематическая схема и размеры звеньев подъемного механизма, частота вращения и характеристика используемого двигателя. При спуско-подъемных операциях высота подъема h несколько превышает длину бурильной свечи l, т. е. H Изменения скорости за время подъема и спуска одной свечи изображаются тахограммой. Для подъемных механизмов характерна трехпериодная тахограмма подъема, имеющая трапецеидальную форму (рис. Х1.9)  Рис. Х1-.9. Тахограмма подъема Динамика Динамические нагрузки в подъемном механизме буровой установки возникают при СПО вследствие действия ускорения или замедления, а также упругих колебаний создавемых во время переходных процессов. В процессе подъема динамические нагрузки зависят от пусковых св-в двигателей и упругости ситстемы, включающей силовые передачи, лебедку, талевый канат, вышку и колонну поднимаемых труб. При спуске зависят от снижения скорости, регулируемой вспомогательным и основным тормозами лебедки, а также от упругости талевого каната, вышки и колонны спускаемых труб.

Буровые лебедки относятся к главным агрегатам бурового комплекса, определяющим эффективность бурения. Следует учитывать, что они используются как при спуско-подъемных операциях, так и при разбуривании забоя скважины. С помощью буровых лебедок и талевого механизма спускают, поднимают и удерживают на весу бурильную колонну, обсадные трубы и другой инструмент при бурении и креплении скважин. При подъеме вращательное движение, сообщаемое лебедке от привода, посредством талевого каната преобразуется в поступательное движение талевого блока. При спуске тормозные устройства буровой лебедки ограничивают скорость талевого блока, опускающегося под действием собственного веса и веса подвешенного к нему инструмента. Буровые лебедки используются также для передачи вращения ротору, свинчивания и развинчивания бурильных и обсадных труб, для подъема и подтаскивания различных грузов при бурении скважины, монтаже и ремонте установки. Буровые лебедки относятся к главным агрегатам бурового комплекса, определяющим эффективность бурения. Следует учитывать, что они используются как при спуско-подъемных операциях, так и при разбуривании забоя скважины. К основным технологическим функциям лебедки относятся:

Буровые лебедки в отличие от лебедок, используемых в грузоподъемных машинах, работают в условиях, характеризуемых ступенчатым изменением действующих нагрузок. Систематические нагрузки возрастают с углублением забоя скважины, а в процессе спуско-подъемных операций изменяются в десятки и сотни раз в зависимости от числа свечей в бурильной колонне. Лебедки должны отвечать требованиям технологии бурения и удовлетворять условиям их эксплуатации. Мощность и тяговое усилие их должны быть достаточными для выполнения наиболее тяжелых технологических операций. Скорости подъема и спуска должны обеспечить безаварийность, экономичность и высокую производительность при спуско-подъемных операциях. Для транспортировки в собранном виде габариты и масса лебедок должны соответствовать нормам, установленным правилам перевозок железнодорожным транспортом. Необходимо учитывать, что габариты лебедки ограничиваются площадью буровой и проходами, необходимыми для безопасного обслуживания лебедки и других механизмов. Следует особо выделить требования к их надежности, долговечности и ремонтопригодности. Буровые лебедки различаются по мощности и другим техническим параметрам, а также по кинематическим и конструктивным признакам. Мощность буровых лебедок,регламентируемая ГОСТ16293—82, находится в пределах 200—2950 кВт в зависимости от глубин бурения. По числу скоростей подъемаразличают двух-, трех-, четырех- и шестискоростные буровые лебедки. За рубежом применяются восьми- и десятискоростные буровые лебедки. Скорости подъема изменяются путем переключения передач между валами лебедки либо посредством отдельной коробки перемены передач. В зависимости от используемого приводаразличают буровые лебедки со ступенчатым, непрерывно-ступенчатым и бесступенчатым изменением скоростей подъема. Ступенчатое изменение скоростей подъема имеется в буровых лебедках с механическими передачами от тепловых двигателей и электрических двигателей переменного тока. При гидромеханических передачах лебедки с теми же двигателями имеют непрерывно-ступенчатое изменение скорости подъема. В случае использования привода от электродвигателей постоянного тока скорости подъема лебедки изменяются бесступенчато по кривой постоянства мощности двигателя. По схеме включения быстроходной передачиразличают буровы елебедки с независимой и зависимой «быстрой» скоростью. Как известно, при спуске бурильных, и обсадных труб в соответствии с последовательностью выполняемых операций используются две скорости: тихая — для приподъема колонны труб с целью освобождения клиньев или элеватора и быстрая — для последующего подъема незагруженного элеватора за очередной свечой. Для ускорения спуска переключение указанных скоростей не должно задалживать много времени и поэтому осуществляется фрикционными муфтами с поста бурильщика. Буровые лебедки с независимой схемой скоростей позволяют поднимать незагруженный элеватор на быстрой скорости независимо от тихой скорости, используемой для приподъема. При зависимой схеме незагруженный элеватор поднимают на разных скоростях, равных либо пропорциональных скорости, используемой для приподъема колонны труб. По числу валовразличают одно-, двух- и трехвальные буровые лебедки. Одно- и двухвальные лебедки снабжаются отдельной коробкой перемены передач. В трехвальных лебедках скорости подъема изменяются с помощью передач, установленных между валами самой лебедки. Для вспомогательных работ двух- и трехвальные буровые лебедки снабжаются фрикционной катушкой. В случае использования одновальной лебедки для этого подключают дополнительную вспомогательную 'лебедку.. Буровые лебедки различаются по числу скоростей, передаваемых ротору, и кинематической схеме передач,установленных между лебедкой и ротором. По способу, управления подачей долотаразличают буровые лебедки с ручным и автоматическим управлением, осуществляемым посредством регулятора подачи долота. Наряду с указанными особенностями различают лебедки с капельной и струйной смазками цепных передач; воздушным и водяным охлаждением тормозных шкивов; гидродинамическим и электромагнитным вспомогательными тормозами; ручным и дистанционным управлением Спуск и подъем бурильных колонн при бурении производят с помощью лебёдок. Одним из основных элементов лебедок является тормозная система. Тормозная система буровых лебедок предназначена для: удерживания в подве- шенном состоянии бурильной колонны; поглощения мощности при спуске колонны на длину одной свечи с наибольшей допустимой скоростью и полного торможения в кон- це спуска; плавной подачи бурильной колонны по мере углубления скважины при бу- рении. Тормозные устройства, применяемые в буровых машинах и механизмах по на- значению делятся на основные и вспомогательные Основные предназначены для остановки машин и механизмов и приводятся в действие в конце движения при длительных перерывах в работе, вспомогательные же для длительного торможения с целью снижения скорости движения. В качестве основных тормозов в буровых машинах и механизмах используются фрикционные тормозные устройства, которые подразделяются на ленточные и колодочные. В ленточном тормозе рабочий элемент – гибкая лента с фрикционными наклад- ками, которые прижимаются к тормозному шкиву при угловом смещении одного из концов ленты. В колодочном тормозе рабочий орган – колодки, которые при встречном линейном смещении прижимаются к наружной поверхности тормозного барабана. В буровых машинах в качестве вспомогательных используются гидродинамические и электрические тормозные устройства.

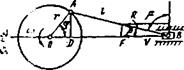

Буровой насос — насос, применяемый на бурильных установках с целью обеспечения циркуляции бурового раствора в скважине. Для промывки используется высокое давление, которое создаёт этот насос. Буровой насос бывает двух-и трёхцилиндровый. Основное предназначение бурового насоса - это обеспечить циркуляцию бурового шлама и предотвратить его оседание в процессе бурения, а также подъём разбуриваемой породы на поверхность. Буровой насос очищает забой и скважину от породы. Буровые насосы предназначены для нагнетания в скважину промы вочной жидкости с целью: очистки забоя и ствола от выбуренной поро ды (шлама) и выноса ее на дневную поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении струйными долотами; приведения в действие забойных гидравлических двигателей. Исходя из назначения и условий эксплуатации, к буровым насо сам предъявляют следующие основные требования: • подача насоса должна быть регулируемой в пределах, обеспечи вающих эффективную промывку скважины; • мощность насоса и количество насосов должно быть достаточным для промывки скважины и работы забойных гидравлических дви гателей; • скорость движения промывочной жидкости на выходе из насоса должна быть равномерной для устранения инерционных нагрузок и пульсаций давления, вызывающих осложнения в бурении, до полнительные энергетические затраты и усталостные разрушения; • насосы должны быть приспособлены для работы с абразиво- и ма слосодержащими коррозионно-активными промывочными ра створами различной плотности; • узлы и детали, контактирующие с промывочным раствором, дол жны обладать достаточной долговечностью и быть приспособлен ными к удобной и быстрой замене при выходе из строя; • крупногабаритные узлы и детали должны быть снабжены устрой ствами для надежного захвата и перемещения при ремонте и тех ническом обслуживании; • узлы и детали приводной части должны быть защищены от промы вочного раствора и доступны для осмотра и технического обслу живания; • насосы должны быть приспособлены к транспортировке в собран ном виде на далекие и близкие расстояния и перемещению воло ком в пределах буровой; • конструкция насосов должна допускать правое и левое расположе ние приводных двигателей; • надежность и долговечность насосов должны сочетаться с их эко номичностью и безопасностью эксплуатации. Действительная подача насоса всегда меньше идеальной вследствие того, что происходят утечки через еще незакрытые клапаны, неплотности клапанов и поршней, в связи со сжимаемостью нагнетаемой жидкости, содержанием в ней газа, состоянием пар цилиндр — поршень, клапанов и т. д. Фактическая подача может быть определена для каждого отдельного случая при конкретных условиях работы насоса по формуле Qп=Qипо где Qни - идеальная подача с учетом фактического числа ходов поршней в 1 мин; о - коэффициент объемной подачи Учитывая основные условия, влияющие на объемную подачу, можно вычислить коэффициент объемной подачи из выражения Основная задача кинематики буровых насосов — определение перемещения, скорости и ускорения поршня. Кинематическому анализу предшествует выбор геометрических параметров криво-шипношатунного механизма согласно заданным техническим показателям и характеристике проектируемого насоса. Радиус кривошипа принимается равным половине длины хода поршня. Длина шатуна выбирается с учетом возможности проворачивания кривошипа, габаритов насоса и угла передачи. Образуемого шатуном и перпендикуляром к направляющей ползуна. От угла передачи μ, зависит усилие в шатуне R, возникающее в результате разложения действующих на ползун сил сопротивлений R=F/sinµ Угол передачи μ зависит от соотношения длин кривошипа и шатуна. Укорочение шатуна позволяет сократить длину бурового насоса, но приводит куменьшению угла передачи. В связи с этим возрастает усилие в шатуне, что обусловливает необходимость увеличения площадей сечения и масс звеньев кривошипно-шатунного механизма. Это неблагоприятно влияет на динамику бурового насоса. Вследствие жесткой кинематической связи, осуществляемой посредством штока, движения ползуна и поршня совпадают. Поэтому движение поршня описывается формулами, известными из кинематики кривошипно-шатунного механизма. При равномерном вращении угол поворота кривошипа за промежуток времени t составит φ=ωt, где φ—угол поворота, рад; ω—угловая скорость кривошипа, рад/с; t—время, с. Ползун и поршень при повороте кривошипа на угол φ перемещаются из крайнего левого положения на расстояние x=(r+ ℓ)-ВО, Где r- радиус кривошипа; ℓ - длина шатуна; ВО=ВD+DO= ℓ cosβ+rcosφ; β— угол наклона шатуна.  Подачу, давление и полезную мощность буровых насосов выбирают на основе требований, предъявляемых технологией промывки скважин. Исходной является объемная подача, от которой зависят эффективность роторного бурения и нормальная работа забойных двигателей. Пневмокомпенсаторы служат для выравнивания пульсаций давления, вызываемых колебаниями подачи жидкости из-за неравномерной скорости поршней в насосах. Пневмокомпса сатор представляет собой закрытый сосуд, заполняемый сжатым воздухом либо азотом. При подаче жидкости объем газа в нем уменьшается и в результате этого начальное давление газа возрастает до рабочего давления насоса. При работе насоса объем газа в пневмокомпенсаторе периодически изменяется в пределах изменения подачи насоса за один двойной ход. Предохранительные клапаны предназначены для ограничения повышения, давления жидкости сверх установленной величины с целью предотвращения аварий в насосном агрегате и нагнетательной линии от перегрузок, а также обеспечения безопасности работ. Предохранительные клапаны действуют эпизодически, например при образовании пробок, ошибочном пуске насоса при закрытых задвижках и в других подобных случаях, вызывающих чрезмерное увеличение давления насосов. Поршневые насосы почти не снижают подачу жидкости при возрастании сопротивлений в нагнетательной линии. Поэтому в поршневом насосе для безопасного выхода промывочной жидкости в случаях превышения предельного давления обязательно должен быть предохранительный клапан.

Буровая вышка предназначается для подвешивания с помощью талевой системы бурильного инструмента во время бурения скважин, обсадных труб при креплении скважины, размещения вспомогательного инструмента для свинчивания и развинчивания труб, а также для размещения бурильных труб во время спуско-подъемных операций. 1. проведения спуско-подъемных операций (СПО); 2. поддержания бурильной колонны на талевой системе при бурении с разгрузкой; 3. размещения комплекта бурильных труб и утяжеленных бурильных труб (УБТ), извлеченных из скважины; 4. размещения талевой системы; 5. размещения средств механизации СПО, в частности механизмов АСП (может не устанавливаться), платформы верхнего рабочего, устройства экстренной эвакуации верхнего рабочего, вспомогательного оборудования; 6. размещения системы верхнего привода (может не устанавливаться). Буровая вышка оборудуется маршевыми лестницами, площадкой для обслуживания кронблока и платформой верхового рабочего, которая предназначена для установки бурильных свечей и обеспечивает безопасность при спускоподъёмных операциях. |