Практическая работа Подшипники качения. П одшипники качения

Скачать 348.61 Kb. Скачать 348.61 Kb.

|

|

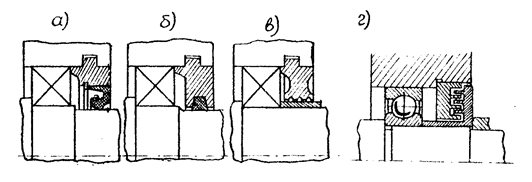

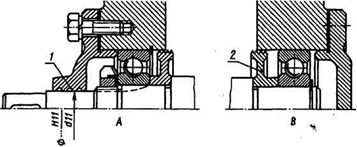

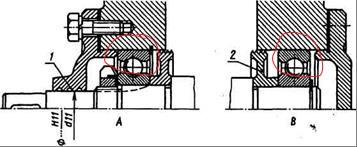

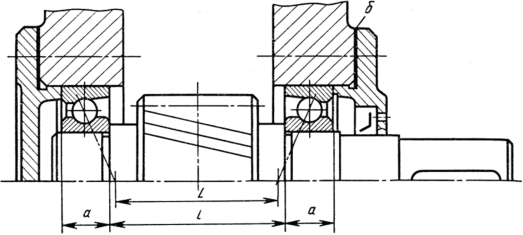

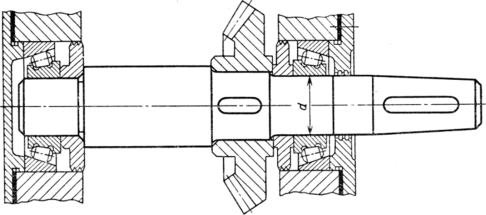

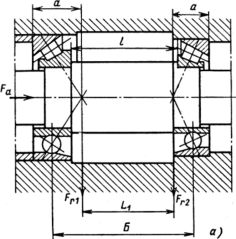

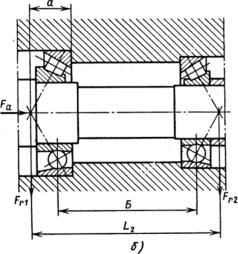

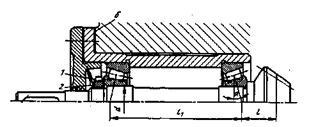

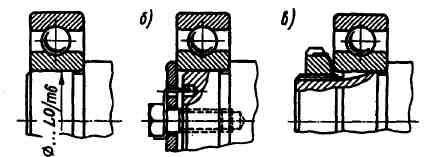

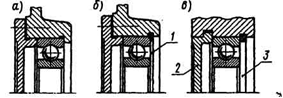

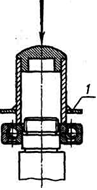

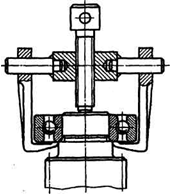

Практическая работа Тема: «Подшипники качения» Цель: Закрепить знания по теме «Подшипники качения» Приобрести навыки подбора, расчета и расшифровки марок подшипников качения Разобрать особенности конструирования подшипниковых устройств Общие сведения Смазывание подшипников. Смазочные материалы в подшипниках уменьшают трение и шум, отводят выделяемую теплоту, защищают подшипник от коррозии, заполняют зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяют пластичные, жидкие и твердые смазочные материалы. Пластичные смазочные материалы (солидолы, консталины и др.) применяют для подшипников качения при окружной скорости поверхности вала до 10 м/с. Корпус подшипникового узла заполняют смазочным материалом в объеме половины его свободного пространства. Применяются подшипники закрытого типа (например, шариковый радиальный однорядный, тип 8000), в которых пластичный смазочный материал, заложенный при сборке на заводе-изготовителе, сохраняется в течение всего срока эксплуатации. Жидкие смазочные материалы (минеральные масла и др.) используют для подшипников при окружных скоростях вала свыше 8 м/с. В зависимости от условий работы применяют различные способы подачи масла в подшипники (масляная ванна, капельное смазывание и др.). При частоте вращения вала до 3000 мин-1 уровень масла должен быть не выше центра нижнего тела качения подшипника во избежание значительных гидравлических потерь. В редукторах и коробках передач часто применяют подачу масла разбрызгиванием из масляной ванны одним из быстровращающихся колес или специальными крыльчатками. Минеральные масла более стабильны, обладают значительно меньшим внутренним трением, чем пластичные смазочные материалы, могут работать при весьма низких температурах. Твердые смазочные материалы применяют для подшипников, работающих при температурах свыше 3000 С (коллоидальный графит) или в вакууме (дисульфид молибдена). На практике стремятся смазывать подшипники качения тем же смазочным материалом, которым смазывают детали передач. Периодичность замены смазочного материала устанавливают в зависимости от условий работы. Уплотнительные устройства. Для защиты от загрязнения извне и для предупреждения вытекания смазочного материала подшипниковые узлы снабжают уплотнительными устройствами. Широкое распространение получили манжетные уплотнения (см. рис. 9. а). Их применяют при окружных скоростях до 10 м/с. Они надежны при всех видах смазок и обладают хорошими уплотняющими свойствами.  Войлочные уплотнения (рис. 9. б) выполняют в виде пропитанных горячим маслом войлочных колец, закладываемых с натягом в канавки фланцев. Применяют при окружной скорости до 5 м/с при пластичной и жидкой (минеральными маслами) смазке. В настоящее время вытесняются более совершенными уплотнениями. Щелевые уплотнения (см. рис. 9. в) применяют для подшипниковых узлов, работающих в чистой среде при скоростях до 5 м/с. Канавочные (или щелевые) уплотнения выполняют в виде кольцевых щелей, которые заполняют консистентной смазкой. Защитное действие щелевых уплотнений незначительно; область применения в машинах, работающих в чистой и сухой атмосфере. Лабиринтные уплотнения (рис. 9. г)являются наиболее совершенными и пригодными для работы при любых скоростях Уплотняющий эффект создается чередованием радиальных и осевых зазоров, которые образуют длинную узкую извилистую щель. Являясь бесконтактными, они пригодны для работы при скоростях до 30 м/с. Зазор в лабиринте заполняют пластичной смазкой независимо от вида смазочного материала подшипника. Центробежные уплотнения применяют при окружных скоростях свыше 0,5 м/с. При смазывании подшипника пластичным смазочным материалом с внутренней стороны корпуса устанавливают маслосбрасывающие кольца 2 (см. рис. 10) так, чтобы они выступали за стенку корпуса. Попадающее из картера на кольца во время работы жидкое горячее масло отбрасывается центробежной силой и не попадает в полость размещения пластичного смазочного материала, не вымывает его.  Рис.10 центробежное уплотнение, 2 - маслосбрасывающее кольцо В ответственных конструкциях применяют комбинированные уплотнения в различных сочетаниях. Работоспособность подшипников качения зависит не только от правильного их подбора, но и от рациональности конструкции подшипникового узла. Особенности конструирования узлов подшипников качения Подшипники должны быть установлены так, чтобы обеспечивалось необходимое радиальное и осевое фиксирование вала, и исключались дополнительные нагрузки вследствие температурных деформаций, неправильного регулирования. При установке на валу радиальных подшипников один из них является фиксирующим (рис. 11. а), его крепят на валу и в корпусе от осевого смещения. Другой подшипник выполняют "плавающим" в корпусе для компенсации теплового расширения вала и возможных ошибок монтажа. В плавающей опоре (рис. 11. б)внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное — свободно перемещается в корпусе вдоль оси. Фиксирующие опорыограничивают осевое перемещение вала в одном или в обоих направлениях Плавающие опорыдопускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях.  Рис.11 Пример установки вала на шариковых радиальных подшипниках. А — фиксирующая опора, В — плавающая опора, 1 — щелевое уплотнение; 2— маслосбрасывающее кольцо При относительно коротких валах (l ≤ 8d, где d - наибольший диаметр вала) применяется наиболее простая и широко применяемая в машиностроении схема установки подшипников враспор (схема рис.12,13,14 а). Во избежание защемления вала при его температурном удлинении между крышкой подшипника и одним из наружных колец оставляется небольшой зазор (0,2…0,5 мм). В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одномнаправлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса.  Рис. 12. Вал-шестерня установлен на радиально-упорных шарикоподшипниках (враспор)  Рис. 13. Вал конического редуктора установлен на конических роликоподшипниках, поставленных враспор   Рис. 14. Установка двух радиально-упорных подшипников, поставленных: а — враспор; б — врастяжку Установка подшипников «врастяжку» также применяется при относительно коротких валах: при данной установке невозможно защемление вала в связи с его температурным удлинением. Расстояние между подшипниками может быть несколько больше, чем в схеме «враспор». При этой схеме осевого фиксирования валов (рис. 14 б, 15), называемой осевой фиксацией "врастяжку", в опорах вала применяют только радиально-упорные подшипники с обязательной регулировкой их "осевой игры". При установке вала «врастяжку» (рис.14 б, 15) наружное кольцо подшипника устанавливают с упором в торец заплечика корпусной детали - стакана. Дополнительное крепление кольца с противоположной стороны не делают. Осевой зазор в подшипниках при увеличении температуры вала увеличивается (вероятность защемления подшипников уменьшается). Поэтому расстояние между подшипниками можно брать несколько больше, а именно l/d = 8…10.  Рис. 15. Вал-шестерня на конических роликоподшипниках, поставленных врастяжку В зависимости от осевой нагрузки, частоты вращения и принятой конструкции подшипникового узла внутреннее кольцо подшипника на валу крепятразличными способами (рис. 16): упором в заплечик вала (а), концевой шайбой (б), круглой шлицевой гайкой (в) и др.  Рис. 16 Крепление подшипников на валу Наружные кольца подшипников закрепляют между упорным буртиком корпуса и торцом крышки (рис.17 а), между крышкой и упорным пружинным кольцом (рис. 17 б) и др. В конструкциях с разъемными корпусами (рис. 17 в) наружные кольца подшипников крепят цельными кольцами 3 большого сечения и врезными крышками 2.  Рис. 17 Крепление подшипников в корпусе Монтаж и демонтаж подшипников качения Перед монтажом подшипники тщательно два-три раза промывают в 6 %-ном растворе минерального масла, в бензине или в горячем (70...75oС) антикоррозионном водном растворе и проверяют на легкость вращения. Посадочные поверхности вала и корпуса промывают в керосине и насухо протирают чистыми салфетками. Для облегчения установки подшипника вал слегка смазывают, а подшипник предварительно нагревают до 80...900 С в горячем минеральном масле или с помощью электроиндукционной установки. Силу запрессовки прикладывают к тому кольцу, которое монтируют с натягом (рис.18). Передача монтажных сил через тела качения недопустима.   Рис.18 Приспособление Рис.19 Съемник для подшипников для монтажа подшипников на вал: 1 — защитное кольцо Демонтируют подшипники с помощью съемников (рис. 19), исключающих удары. Во избежание появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутреннее кольцо при удалении с вала и за наружное при удалении из корпуса. Общие положения методики подбора и расчета подшипников качения Под долговечностью работы подшипника подразумевается максимально возможное количество оборотов, которое выполнят тела качения вокруг оси подшипника до момента появления признаков усталости материала на кольцах или непосредственно на телах качения с сопутствующими изменениями в его работе (шум, избыточный перегрев и, в конечном счете, разрушение изделия). При выборе типа подшипников вначале рассматривают возможность применения шариковых радиальных однорядных подшипников, как наиболее дешевых и простых в эксплуатации. Выбор других типов подшипников должен быть обоснован (самоустанавливаемость, условия монтажа, требование жесткости). Если нет особых требований к частоте и точности вращения, применяют подшипники класса точности 0. Шариковые подшипники обеспечивают большую точность вращения, менее требовательны к смазыванию, но имеют меньшую грузоподъемность и жесткость, чем роликовые. Для малых нагрузок и больших частот вращения принимают шариковые радиальные однорядные подшипники легких размерных серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая частота вращения их меньше. Современные расчеты подшипников качения проводят по двум критериям: - расчет на долговечность (срок службы) по усталостному выкрашиванию; - расчет на статическую грузоподъемность по остаточным деформациям. Расчет на долговечность производят при n 10 об/мин, ω 1 рад/с. Расчет на статическую грузоподъемность - при n Для выбора подшипников качения и определения их рабочего ресурса при проектировании и расчете опорных узлов редукторных валов необходимо учитывать эксплуатационные условия, характер и величину нагрузок, воспринимаемых опорами. На основе анализа нагрузок конструктор намечает тип подшипника: радиальный, радиально-упорный, упорный и его номер в соответствии с диаметром цапфы. Выбранный подшипник должен обладать необходимой нормативной долговечностью, согласованной с ресурсом работы данной машины или механизма. Например, для зубчатых редукторов установлен срок службы 36000 час, для червячных 20000 час. Для подшипников таких редукторов минимальный ресурс рекомендуется соответственно 10000 и 5000 час, желательно предусматривать его таким же, как и у редукторов. По ГОСТ 18855-82 расчетный ресурс подшипников качения определяется в миллионах оборотов работы по формулам: для шариковых подшипников для роликовых подшипников Расчетная долговечность в часах где C – динамическая грузоподъемность, указанная в каталогах на подшипники, Н; P – эквивалентная динамическая нагрузка, Н, рассчитываемая по формуле: где Fr – радиальная нагрузка, Н; Fa – осевая нагрузка, Н; V – коэффициент вращения (если вращается внутреннее кольцо, то V =1, если же вращается наружное кольцо, то V=1,2); kб– коэффициент безопасности (см. таблицу 1); kT – температурный коэффициент (см. таблицу 2); X, Y – коэффициент радиальной и осевой нагрузок Однако для определения их конкретных значений необходимо предварительно найти параметр осевого нагружения e. Этот параметр зависит от отношения Таблица 1. Значения коэффициента безопасности Кб

Таблица 2. Значения температурного коэффициента КT

Пример расчета радиальных подшипников Пример. Подобрать подшипник качения для вала редуктора с цапфой d = 40 мм. Проверить долговечность при частоте вращения n = 1000 об/мин; радиальная нагрузка Fr= 2500 Н, осевая нагрузка Fa= 0, Lhmin = 10000 час, рабочая температура подшипника 100оС Дано: d = 40 мм n = 1000 об/мин Fr= 2500 Н Fa= 0 Lh min= 10000час Решение: Для заданных условий (вал редуктора) выберем подшипник радиальный однорядный шариковый. Проверим подшипник для посадочного диаметра d = 40 мм, начиная с легкой серии - № 208, у которого статическая грузоподъемность (см. табл. 3): динамическая грузоподъемность С = 32кН = 32000 Н Примем по таблице 1 коэффициент безопасности Кб = 1,4 и по таблице 2 температурный коэффициент КT = 1 Так как Х=1, Y=0 V =1 - вращается внутреннее кольцо, Эквивалентная динамическая нагрузка: Р = 1*1*2500*1,4*1 = 3500 Н Расчетный ресурс в миллионах оборотов: L = (32000/3500)3 =764,2 млн. об. Расчетная долговечность в часах: Lh = 764,2*106/(60*1000) = 12736 час. 1000 час. Что допустимо, так как минимальная долговечность 10000 час. Если долговечность получится меньше требуемой нормы, то необходимо проверить подшипник средней серии, если и он не подойдет, то проверяется подшипник тяжелой серии. Эскиз шарикового радиального однорядного подшипника Вы на эскизе вместо букв должны проставить размеры выбранного подшипника. Таблица 3 Подшипники шариковые радиальные однорядные

Задание: Подобрать подшипник качения для вала редуктора. Проверить его долговечность. Таблица 4. Исходные данные для подбора и расчета подшипника

Отчет по работе должен содержать: название работы, цель, задание, дано, решение с пояснениями (см. пример), эскиз подшипника с указанием размеров, расшифровка марки выбранного подшипника ответы на контрольные вопросы Контрольные вопросы: Когда применяют пластичные, жидкие и твердые смазочные материалы Каково назначение уплотнений, и какие они бывают Что значит «фиксирующая» и «плавающая» опоры. Какова конструкция плавающей опоры Как крепятся внутренние кольца подшипников на валу Как крепятся наружные кольца подшипников в корпусе Расшифруйте марку подшипника 2204 Как определить внутренний диаметр подшипника качения по его маркировке | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||