подготовка нефти. Пэр 18. 01. 28 Он13 247 пз

Скачать 140.92 Kb. Скачать 140.92 Kb.

|

|

Изм. Лист № докум. Подпись Дата Лист

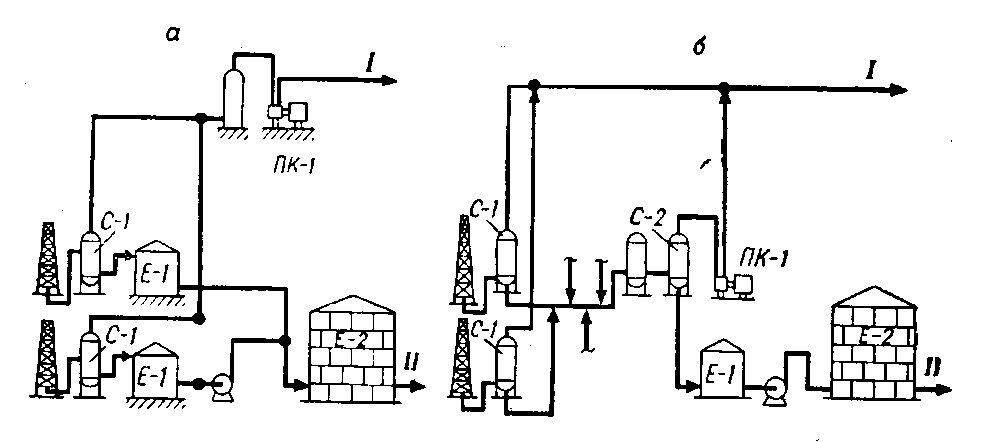

ПЭР 18.01.28 ОН-13 247 ПЗ Введение. Важнейшим источником получения различных углеводородов в промышленности является нефть. Нефть залегает в земле, заполняя пустоты между частицами различных горных пород.Для добывания её бурят скважины. Если нефть богата газами, она под давлением их сама поднимается на поверхность, если же давление газов для этого недостаточно, в нефтяном пласту создают искусственное давление путём нагнетания туда газа, воздуха или воды . Современные процессы переработки нефти направлены на использование богатейшего химического потенциала нефти, обусловленного широким групповым составом углеводородов и гетероатомных соединений. Для получения нужных органических веществ, повышения качества моторных топлив и их очистки от вредных примесей в промышленности нефтяные фракции и индивидуальные углеводороды подвергают термическому воздействию и гидрогенизации . Цель переработки нефти – производство нефтепродуктов, прежде всего, различных топлив и сырья для последующей химической переработки. Современные процессы переработки направлены на использование богатейшего химического потенциала нефти, обусловленного широким групповым составом углеводородов и гетероатомных соединений. Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода,попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента). Пластовая вода— это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования.Попутный (нефтяной) газ используется как сырье и топливо. Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц. В нефти содержатся в небольших количествах смолы, асфальтены и растворенные в них в разных количествах газы: азот, сероводород, окись углерода и другие, а также пластовая вода в зависимости от обводненности нефтяной эмульсии с растворенными в ней минеральными солями. По внешнему виду нефть представляет собой маслянистую жидкость от светло-коричневого до почти черного цвета. Содержание тех или иных компонентов могут различаться даже в несколько десятков раз, поэтому нефти добываемые с разных месторождений смешиваются. И таким образом получается сырье с почти постоянными физико-химическими свойствами. Раздел 1. Технологическая часть. 1.1.Оператор технологических установок 1.1.1.Описание технологического процесса. Дегазация нефти: Нефть, добываемая из земных недр, содержит газ, называемый попутным. На каждую тонну добытой нефти приходится 50-100 м3 попутного газа. Перед транспортировкой и подачей нефти на переработку газ должен быть отделен от нефти. Удаление газа из нефти - дегазация проводится с помощью сепарации и стабилизации. Существует несколько схем отделения газа от нефти на промысле, различающихся условиями перемещения нефти и газа. Схемы первой группы характеризуются тем, что газ отделяют от нефти на кратчайшем расстоянии от скважины. После отделения газа к центральным пунктам сбора перемещается только нефть.  Схемы отделения газа от нефти на нефтепромысле с одно ступенчатой (а) и многоступенчатой сепарацией (б):

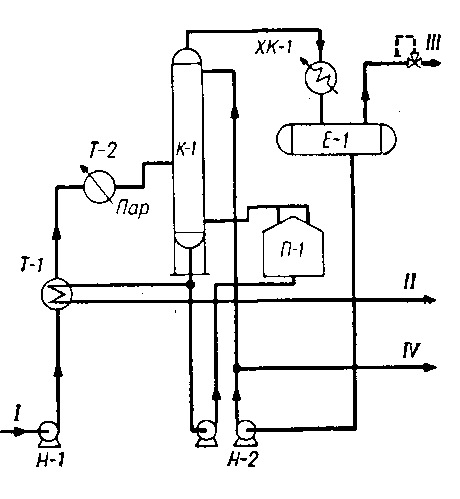

Стабилизация нефти: Даже после многоступенчатой промысло вой сепарации в нефти остается весьма значительное количество углеводородов С1-С4. Значительная часть этих углеводородов может быть потеряна при перекачках, при хранении и транспортировке нефти. Вместе с газами теряются ценные легкие бензиновые фракции. Чтобы ликвидировать потери газов и легких бензиновых фракций, предотвратить загрязнение воздуха, уловить ценные газообразные компоненты, необходимо максимально извлечь углеводороды С1-С4 из нефти перед. Эта задача решается на установках стабилизации нефти. Методы стабилизации нефти могут быть различными. Для большинства нефтей стабилизация производится на установках с применением ректификации.  Схема установки стабилизации нефти:

Нефтяные эмульсии: При добыче нефти ее почти всегда сопровождает пластовая (буровая) вода. В буровых водах растворены различные соли, чаще всего хлориды и бикарбонаты натрия, кальция, магния, реже карбонаты и сульфаты. Содержание солей в этих водах колеб лется в широких пределах, от незначительного до 30%. Наличие в нефти, поступающей на переработку, воды и солей вредно сказывается на работе нефтеперерабатывающего завода. . Существует два типа технологических процессов удаления воды и солей - обезвоживание и обессоливание. В основе обоих процессов лежит разрушение нефтяных эмульсий. При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию, которая затем разру шается. Обессоливание нефти проводится на промыслах и нефте перерабатывающих заводах. Для того чтобы разрушить эмульсии, в промышленной прак тике применяются следующие процессы:

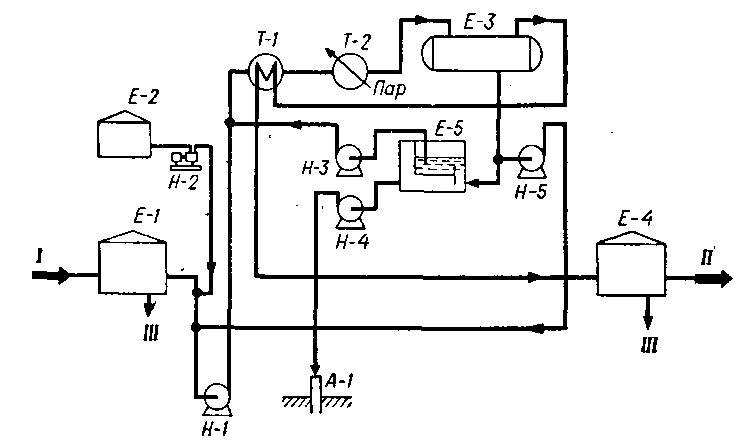

Перемешивание и воздействие электрического поля создают благоприятные условия для увеличения вероятности столкновения глобул воды, тепло способствует увеличению разности плотностей воды и нефти, снижению вязкости нефти, что облегчает быстрый и полный отстой капель воды. Действием деэмульгаторов - специальных поверхностно-активных веществ - ослабляется структурно-механическая прочность слоев, обволакивающих капли воды. В качестве деэмульгаторов применяются различные поверхностно- активные вещества. Обезвоживание нефти Наиболее простой способ удаления воды из нефти на промыслах - термохимическое обезвоживание при атмосферном давлении. К подогретой до 30-50°С нефти добавляется деэмульгатор, а затем нефть поступает в резервуар для отстаивания.  Схема установки термохимического обезвоживания нефти:

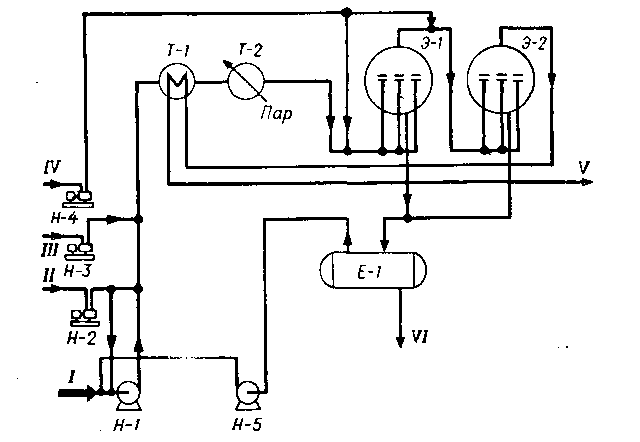

Обессоливание нефтей: Для обессоливания используется термохимический метод, но чаще применяется способ, сочетающий термохимическое отстаивание с обработкой эмульсии в электрическом поле. Установки последнего типа носят название электрообессоливающих (ЭЛОУ). Основные виды электрообессоливающих установок: Главнным аппаратом установки является электродегидратор - емкость, снабженная электродами, к которым подводится переменный ток высокого напряжения. В эксплуатации на промысловых и завод ских установках ЭЛОУ находятся электродегидраторы различных конструкций: вертикальные, шаровые и горизонтальные.  Схема установки электрообессоливания нефти:

Технологическая схема УКПН: 1- насос; 2- теплообменник; 3- отстойник (ступень обезвоживания); 4-смеситель (с чистой водой); 5- отстойник (1 ступени); 6- электродегитратор; 7- теплообменник (150 — 1600С); 8- стабилизированная колонна (отпарная); 9-холодильный конденсатор (до 300С); 10- емкость орошения; 11, 12- насос; 13- печь; 14-насос В сырую нефть, поступающую по линии I, подается деэмульгатор (по линии II). Насосом1нефть направляется в теплообменник 2, в котором нагревается до 50 ¸ 60 С горячей стабильной нефтью, поступающей по линии III, после стабилизационной колонны 8, Подогретая нефть в отстойнике первой ступени обезвоживания 3 частично отделяется от воды и проходит через смеситель 4, где смешивается с пресной водой, поступающей по линии V, для отмывки солей, и направляется в отстойник второй ступени 5 и по линии VI в электродегидратор 6. Отделенная вода отводится по линиям IY. При необходимости улучшения степени обессоливания применяют несколько смесителей, отстойников и электродегидраторов, включенных последовательно. Обессоленная нефть насосом14 направляется в отпарную часть стабилизационной колонны 8 через теплообменник 7. Нагрев нефти в теплообменнике 7 до 150¸1600С осуществляется за счет тепла стабильной нефти, поступающей непосредственно снизу стабилизационной колонны 8, В стабилизационной колонне происходит отделение легких фракций нефти, которые конденсируются и передаются на ГПЗ. В нижней (отпарной) и верхней частях стабилизационной колонны установлены тарелочные устройства, которые способствуют более полному отделению легких фракций. Внизу отпарной части стабилизационной колонны поддерживается более высокая температура (до 2400С), чем температура нефти, поступающей вверх отпарной части. Температура поддерживается циркуляцией стабильной нефти из нижней части стабилизационной колонны через печь 13. Циркуляция стабильной нефти осуществляется насосом 12по линии X. В печи 13 может также подогреваться часть нестабильной нефти, которая затем подается вверх отпарной колонны по линии XI. В результате нагрева из нефти интенсивно испаряются легкие фракции, которые поступают в верхнюю часть стабилизационной колонны, где на тарелках происходит более четкое разделение на легкие и тяжелые углеводороды. Пары легких углеводородов и газ по линии VII из стабилизационной колонны поступают в конденсатор-холодильник 9, где они охлаждаются до 30°С, основная их часть конденсируется и накапливается в емкости орошения 10. Газ и несконденсировавшиеся пары направляются по линии VIII на горелки печи 13. Конденсат (широкая фракция легких углеводородов) насосом 11 и перекачивается в емкости хранения, а часть по линии IX направляется вверх стабилизационной колонны на орошение. Часто для перемещения нефти от АГЗУ до ЦПС применяют ДНС — дожимную насосную станцию, т.к. пластового давления оказывается недостаточно. Основные принципы технологических процессов промысловой подготовки нефти и воды: Продукция нефтяных скважин прежде всего подвергается процессу сепарации (отделению от нефти газа, а также воды). Сепарацию нефти выполняют в специальных агрегатах-сепараторах, которые бывают вертикальными и горизонтальными. Горизонтальные сепараторы имеют ряд преимуществ перед вертикальными:

Принцип работы горизонтальных сепараторов аналогичен вертикальным. Но за счет того, что в горизонтальных сепараторах капли жидкости падают перпендикулярно к потоку газа, а не навстречу ему, как в вертикальных сепараторах, горизонтальные сепараторы имеют большую пропускную способность. Контроль технологического процесса. Система сигнализации и блокировки. Для аналитического контроля ведения технологического процесса установок периодически отбираются пробы нефти, для определения обводненности, на входе на установку, выходе с отстойников или электродегидраторов, узла учета нефти (УУН) после установок, а также отбор проб пластовой воды, для определения остаточного содержания нефтепродуктов после очистных резервуаров, на выкиде насосов 200Д90. Для определения загазованности территории установок производится отбор проб газо-воздушной среды по производственным площадкам и помещениям. В связи с непрерывностью технологического процесса на установке первичной подготовки нефти предусмотрена система контроля и сигнализации. Система сигнализации и контроля обеспечивает безопасность работы установки, следя за технологическими параметрами процесса и предупреждая об отклонении этих параметров. 1.1.2.Нормы технологического режима. Нормы технологического режима работы установки подготовки нефти определены документами входящими в состав регламента. Нормы включают в себя все условия работы агрегатов и установок, а также технологических условий различных процессов условий. Таблица 2

1.1.3.Материальный баланс. Таблица 3.

1.1.4.Возможные неполадки технологического процесса.Таблица 4.

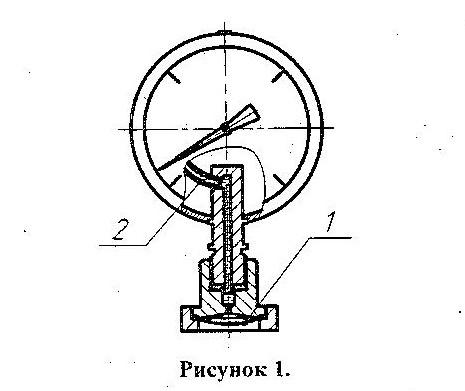

1.2. Приборист. 1.2.1. Назначение, устройство, работа и технические характеристики. Манометры, вакуумметры и мановакуумметры показывающие виброустойчивые ДМ 8008-ВУ, ДМ 8008А-ВУ, ДВ 8008-ВУ, ДА 8008-ВУ, ДА 8008А-ВУ (в дальнейшем – приборы) предназначены для измерения избыточного и вакуумметрического давления неагрессивных, некристаллизующихся жидкостей, пара и газа, в т.ч. кислорода, ацетилена, жидкого, газообразного и водного раствора аммиака, а так же для измерения избыточного давления в трубопроводах сепараторов пищевых продуктов. Варианты исполнения приборов: радиальное и осевое расположение штуцера, радиальное расположение штуцера является базовым; Наличие мембранного разделителя, по способу крепления к трубопроводу исполнения. Диапазон показаний приборов, кгс/см2: ДМ 8008-ВУ, ДМ 8008А-ВУ – от 0 до 1; 1,6; 2,5; 4; 6; 10; 16; 25; 40; 60; 100; 160; 250; 400; 600 (жидкости, пар, газ, в т.ч. аммиак); ДМ 8008-ВУ – от 0 до 1000; 1600 (жидкости); ДМ 8008-ВУ – от 0 до 1; 1,6; 2,5; 4; 6; 10; 16; 25; 40; 60; 100; 160; 250 (ацетилен); ДВ 8008-ВУ – от -1 до 0; ДА 8008-ВУ, ДА 8008А-ВУ – от -1 до 0,6; 1,5; 3; 5; 9; 15; 24 (жидкости, пар, газ, в т.ч. кислород, ацетилен, аммиак). ДМ 8008-ВУ с разделителем – от 0 до 10 (жидкости, пар) Примечание. Приборы могут изготовляться в единицах измерения давления кПа и МПа. Диапазон измерений избыточного давления от 0 до 75 % диапазона показаний; диапазон измерений вакуумметрического давления равен диапазону показаний.  Класс точности приборов 1,5. Приборы устойчивы к воздействию температуры окружающего воздуха от минус 45 до плюс 60 0С. Приборы устойчивы к воздействию вибрации в диапазоне частот от 5 до 120 Гц с амплитудой смещения 0,15 мм и ускорением 19,6 м/c2. Приборы прочны при воздействии ударов с ускорением 100 м/c2, длительностью ударного импульса 2 мс, общим числом ударов не менее 1000. Степень защиты приборов от проникновения пыли и воды – IP54. Масса прибора не более 0,9 кг; с мембранным разделителем - не более 1,5 кг. Манометр типа ДМ 8008-ВУ с мембранным разделителем состоит из манометра и разделительного устройства (рисунок 1). Внутренняя полость трубчатой пружины манометра и надмембранное пространство разделительного устройства должны быть заполнены жидкостью полиэтилсилоксановой марки ПЭС-2. Измеряемое давление подается на мембрану 1 разделительного устройства и через разделительную жидкость действует на внутреннюю полость манометрической пружины прибора 2 Монтаж приборов следует производить с помощью гаечного ключа за штуцер. В качестве уплотнения в месте соединения приборов с источником давления необходимо применять прокладки-шайбы из кожи, фибры, свинца или мягкой меди. Не допускается применение для уплотнения пакли и сурика. Примечание: Для приборов, применяемых для измерения давления кислорода, применять прокладки только из меди и свинца . Для приборов, измеряющих давление ацетилена, запрещается применять прокладки из меди и медных сплавов, содержащих более 70% меди. У манометров с мембранным разделителем перед монтажом необходимо снять защитный кожух, затем закрепить приборов вертикальном положении болтами за фланец. Разъединение манометра и мембранного разделителя категорически запрещается. При очистке мембраны от загрязнения, не допускается её повреждение. Упакованные приборы должны храниться в закрытых помещениях с естественной вентиляцией при температуре от –50 до +40 0C и относительной влажности до 98% при температуре 25 0С. 1.2.2.Меры безопасности. При работе с приборами необходимо соблюдать общие правила техники безопасности, распространяющиеся на приборы, измеряющие давление. Не допускается: а) эксплуатация приборов в системах, давление в которых превышает верхние значения диапазона показаний, указанные на шкале; б) производить какие-либо работы по устранению дефектов, замену приборов, присоединение и отсоединение их от подводящих магистралей, не проверив по прибору отсутствие давления в магистрали; в) производить измерение давления горячей среды без устройств, понижающих температуру измеряемой среды до +60 0C 1.2.3.Методика поверки. Поверка приборов в процессе эксплуатации производится по МИ 2124-90. Межповерочный интервал – 1 год. 1.2.4.Возможные неисправности.

Раздел 2. 2.1.Техника безопасности приведении технологического процесса.

Заключение. Для выполнения письменной экзаменационной работы мною была выбран технологический процесс «Подготовка нефти к переработке» . В ходе работы были представлены нормы и материальный баланс технологического процесса, также приведена таблица, в которой отражены основные неполадки оборудования и способы их устранения. С учетом всех вредных производственных факторов предусмотрены мероприятия, предотвращающие их негативное воздействие на здоровье человека. Рассмотрен приборы манометры, вакуумметры и мановакуумметры показывающие виброустойчивые ДМ 8008-ВУ, ДМ 8008А-ВУ, ДВ 8008-ВУ, ДА 8008-ВУ, ДА 8008А-ВУ (в дальнейшем – приборы) предназначены для измерения избыточного и вакуумметрического давления неагрессивных, некристаллизующихся жидкостей, пара и газа. Все данные представлены в пояснительной записке выпускной экзаменационной работы. Список используемых источников: Основная:

Дополнительная:

«Расчеты основных процессов и аппаратов нефтепереработки.»

Содержание Введение…………………………………………………………………………..3 Раздел 1. Технологическая часть. 1.1.Оператор технологических установок. 1.1.1.Описание технологического процесса……………………………………. 1.1.2.Нормы технологического процесса……………………………………... 1.1.3.Материальный баланс ……………………………………………………. 1.1.4. Возможные неисправности оборудования …………………………….. 1.2.Приборист. 1.2.1. Назначение, устройство, работа и технические характеристики…….. 1.2.2.меры безопасности……………………………………………………….. 1.2.3.Эксплуатация прибора…………………………………………………… Раздел 2. Техника безопасности . 2.1.1. Техника безопасности при ведении технологического процесса……. Закючение……………………………………………………………………… Список литературы……………………………………………………………25Изм. Лист № докум. Подпись Дата Лист 2 ПЭР 240101.03 ОН13 ПЗ Разраб. Ахматова Провер. Еропов Н. Контр. Утверд. Свежинцева Подготовка нефти к переработке. Устройство и обслуживание манометра. Лит. Листов ГБПОУ «АТРиПТ» Раздел 3. Графическая часть технологическая схема установки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||