экг20. Перечисленные положения являются основой концепции развития

Скачать 93.96 Kb. Скачать 93.96 Kb.

|

|

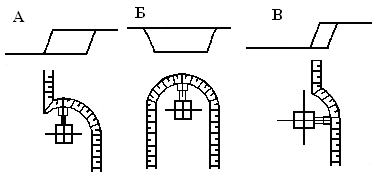

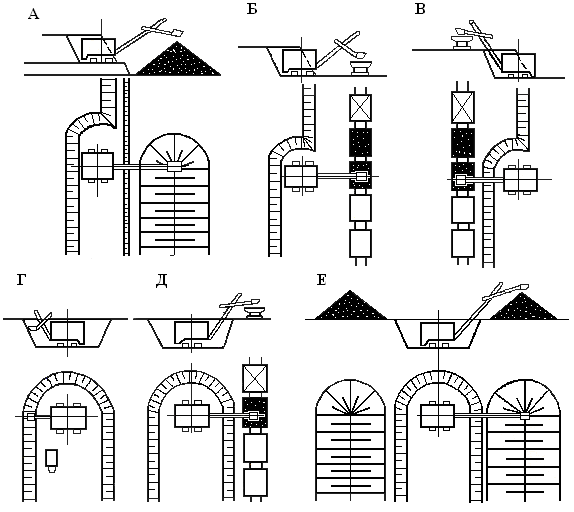

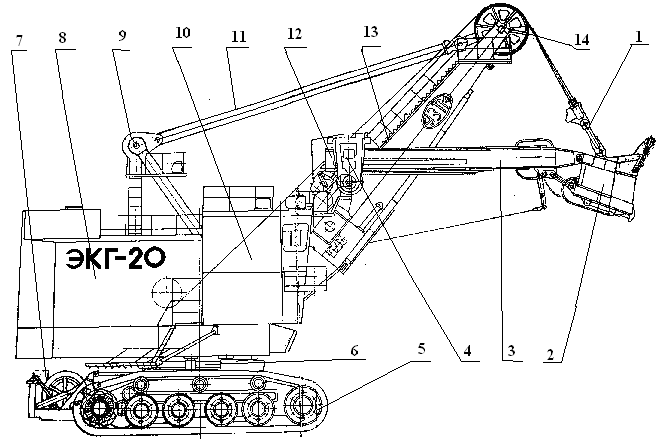

ВВЕДЕНИЕ Количество добываемых, используемых внутри страны и экспортируемых видов топлива определяется запасами того или иного вида топлива, потребностями собственных энергетических отраслей промышленности, потребностями собственных перерабатывающих отраслей промышленности, возможностью и необходимостью экспорта. Перечисленные положения являются основой концепции развития угледобывающей и углеперерабатывающей промышленности любой страны или региона. Ресурсы органического топлива (уголь, нефть, природный газ, сланцы, торф) в мире равны 13,1 трлн.т., при этом ресурсы угля составляют 83,3%. Таким образом, как по запасам, так и по добыче, преобладающим видом топлива в мире в настоящее время и в ближайшей перспективе является уголь. Согласно прогнозу Мирового угольного института роль угля в мировой энергетике будет, безусловно, возрастать в связи с ростом потребности промышленности. Планами развития народного хозяйства страны намечено осуществить рост производительности труда в промышленности и в целом в народном хозяйстве, которая в решающей степени зависит от технической вооруженности предприятия современным горным оборудованием. Основным направлением в развитии открытых горных разработок, является широкое внедрение высокопроизводительного оборудования. Исходя из этого, создают оборудование большой единичной мощности, совершенствуют существующие модели, повышая их надежность, управляемость, создают качественно новые модели. Например, наряду с выпуском распространенных карьерных экскаваторов ЭКГ-5 и ЭКГ-8И выпускают ЭКГ-20 с объемом ковша 20 м3 и более. Увеличение производительности карьеров, концентрация производства горных работ на ограниченном числе предприятий и расширение бестранспортных систем разработки характерные для предстоящих периодов развития открытого способа в Российской Федерации, открывают пути эффективного применения высокопроизводительной экскавационной техники. Дальнейшее развитие горнодобывающей промышленности будет происходить не только за счет ввода в эксплуатацию новых предприятий, разработки новых горных машин и комплексов, но и путем интенсификации работы существующего оборудования, его модернизации и продления сроков службы. Это обусловлено тем, что долговечность некоторых узлов и деталей горных машин зачастую ниже технически возможных и экономически целесообразных сроков. Необходимо учитывать, что горное оборудование практически всегда работает в экстремальных условиях, в т.ч. при отрицательных температура горных пород. По мере создания горных комплексов значение надежности оборудования значительно возрастает. Это связано с тем, что при комплексной работе горных машин поломка одной какой-либо детали приводит к простою не одной машины, а всего комплекса, что естественно наносит значительный материальный ущерб. Опыт и вся история развития техники свидетельствует о том, что создание горного оборудования высокой надежности и хороших условий для его безаварийной работы является весьма сложным и длительным процессом. Экскаваторы являются ведущими машинами в сложном технологическом процессе открытых горных работ. Поэтому от безотказности работы экскаваторов, от их готовности к работе во многом зависят ритмичность и технико-экономические показатели работы карьеров. ГЛАВА 1. ТЕХНОЛОГИЯ ВЕДЕНИЯ РАБОТ С ПРИМЕНЕНИЕМ ЭКСКАВАТОРА ЭКГ-20. 1.1.ОБЛАСТЬ ПРИМЕНЕНИЯ И ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ОБОРУДОВАНИЯ. Одноковшовые экскаваторы используются на карьерах как добычное, вскрышное и отвальное оборудование. Экскаваторы с ковшом вместимостью более 4 м3 относятся к карьерным. ЭКГ — экскаватор карьерный электрический, на гусеничном ходу. Цифры, стоящие после дефиса, обозначают вместимость основного ковша в кубических метрах. Прямая карьерная лопата используется на мягких, плотных и разрыхленных (полускальных и скальных) породах, при погрузке пород в транспортные средства, установленные на уровне стояния экскаватора или на вышележащем уступе, или в отвал, а также при проходке траншей. Поверхность горных пород в массиве или развале, являющаяся объектом выемки, называется забоем. В зависимости от типа выемочно-погрузочной машины забоем могут служить торец уступа, его откос или верхняя площадка. По положению забоя относительно горизонта установки машины различают выемку верхним, нижним и смешанным (верхним и нижним) черпанием. Аналогично различают и способы погрузки: нижнюю, верхнюю и смешанную. При нижней погрузке транспортные средства расположены на одном горизонте с выемочно-погрузочной машиной, при верхней — выше него или в случае применения драглайнов и цепных многочерпаковых экскаваторов — на одном горизонте. Смешанная погрузка включает нижнюю и верхнюю погрузку на промежуточный транспортный горизонт. В практике открытых разработок применяют два типа выемки: валовую (сплошную) и раздельную (селективную). При валовой выемке, которая наиболее распространена на карьерах, все разновидности горных пород в забое грузят совместно. При раздельной выемке породы из забоя отгружают поочередно в зависимости от их разновидности. Одноковшовые экскаваторы наиболее распространены на открытых разработках, что объясняется их универсальностью и возможностью применения в различных климатических и горно-геологических условиях. 1.2. ВОЗМОЖНЫЕ СХЕМЫ ВЕДЕНИЯ РАБОТ С ПРИМЕНЕНИЕМ ЭКСКАВАТОРА ЭКГ-20 Процесс работы одноковшового экскаватора заключается в заполнении ковша горной породой, перемещении ковша на место разгрузки, разгрузке ковша и перемещении его обратно в забой. Все эти операции выполняют последовательно или некоторые из них совмещают во времени. Весь комплекс операций от одной загрузки до другой составляет цикл работы экскаватора, а время их выполнения называют длительностью цикла. Забой является рабочим местом экскаватора. Параметры и форма забоя зависят от параметров экскаваторов и характеристики горной массой. При выемке горной массы мехлопатами различают типы забоев: торцовый тупиковый и фронтальный. Забой механической лопаты в плане имеет криволинейную форму. Различают следующие виды забоев (рис 1): торцевой (а), тупиковый (б) и фронтальный (в). Нормальным для механической лопаты является торцевой забой. При работе в торцевом забое обеспечивается наибольшая производительность, поскольку в этом случае средний угол поворота экскаватора обычно не превышает 90° и значительно упрощается подача транспортных сосудов под погрузку. Тупиковые забои применяют при проходке траншей, и при разработке месторождений сложного строения и отработке тупиков карьерного поля. Фронтальные забои при железнодорожном транспорте применяют в случаях, когда невозможно производить выемку пород боковым забоем. Верхнюю погрузку применяют при наличии экскаваторов с удлиненным рабочим оборудованием. При верхней погрузке производительность экскаваторов в связи с большими затратами времени на установку ковша над кузовом транспортного сосуда на 20—30% меньше, чем при нижней, но зато значительно упрощается работа транспорта.  Рисунок 1. Виды забоев: А – торцевой, Б – тупиковый, В – фронтальный Производительность механических лопат в тупиковых забоях при верхней погрузке практически одинакова, а при нижней погрузке меньше, чем в торцевых забоях. Это вызвано главным образом тем, что транспортные сосуды при нижней погрузке в тупиковых забоях устанавливают позади экскаватора, в результате чего увеличивается угол поворота экскаватора и соответственно удлиняется время рабочего цикла. При железнодорожном транспорте значительно увеличиваются вынужденные простои экскаватора при обмене груженных транспортных сосудов на порожние, а также при наращивании железнодорожных путей. В торцевом забое используются следующие технологические схемы ведения работ: – с боковой разгрузкой в отвал (рис 2,а), – с боковой разгрузкой в транспортные средства, расположенные на горизонте установки экскаватора (рис 2,б), – с боковой разгрузкой в транспортные средства, расположенные выше горизонта установки экскаватора (рис 2,в). В тупиковом забое используются следующие схемы – с тупиковой погрузкой в транспортные средства на горизонте установки экскаватора (рис 2,г), с верхней погрузкой в транспортные средства (рис 2,д), с размещением породы на бортах траншеи (рис 2,е).  Рисунок 2. Технологические схемы ведения работ с применением одноковшовых экскаваторов. А – торцевой забой с боковой разгрузкой в отвал Б – торцевой забой с боковой разгрузкой в транспортные средства, расположенные на горизонте установки экскаватора В – торцевой забой с боковой разгрузкой в транспортные средства, расположенные выше горизонта установки экскаватора Г – тупиковый забой с тупиковой погрузкой в транспортные средства на горизонте установки экскаватора Д – тупиковый забой с верхней погрузкой в транспортные средства Е – тупиковый забой с размещением породы на бортах траншеи. Из представленных технологических схем для ЭКГ-20 нашли применение схемы 2, б и 2, г. Это связано с размерами и конструктивным исполнением рабочего оборудования данного экскаватора. Глава 2. Конструктивно-технологические особенности горного оборудования. 2.1.Общее устройство экскаватора экг 20 с кратким описанием отдельных узлов. Экскаваторы делятся на две большие группы: 1.машины периодического (цикличного) действия; 2. машины непрерывного действия. Группу машин периодического действия составляют одноковшовые экскаваторы. Одноковшовые экскаваторы производят копание малосвязных или черпание разрушенных прочных пород и их перемещение, прерывая копание на время перемещения грунта; многоковшовые экскаваторы эти операции выполняют одновременно. Одноковшовые экскаваторы получили более широкое распространение благодаря своей универсальности. Применение многоковшовых экскаваторов ограничено. Все экскаваторы состоят из следующих основных частей: рабочего оборудования механического оборудования ходового оборудования силового оборудования механизмов управления платформы с рамой надстройки кузова. Экскаватор ЭКГ-20А (рис.4) состоит из рабочего оборудования: поворотной платформы с расположенными на ней механизмами, кузовом (поз.8) и кабиной машиниста (поз.10), ходовой тележки (поз.5). Рабочее оборудование включает в себя ковш (поз.2), двухбалочную сварную рукоять (поз. 3) и стрелу (поз. 13) с установленным на ней напорным механизмом. Стрела с помощью канатной подвески (поз. 11) соединена со стойкой (поз.9) поворотной платформы (поз.6). Основой поворотной платформы является рама, состоящая из трех частей, соединенных при помощи высокопрочных болтов. На раме и прикрепленных к ней площадках установлены подъемные и поворотные механизмы экскаватора, кабельный барабан (поз.7), электрооборудование, компрессор, станции централизованной густой смазки, система противопожарной защиты и другое оборудование.  Рисунок 3. Конструктивная схема экскаватора ЭКГ-20А. 1 – Подвеска ковша 8 – Кузов 2 – Ковш 9 – Двуногая стойка 3 – Рукоять 10 – Кабина машиниста 4 – Седловой подшипник 11 – Канатная подвеска 5 – Ходовая тележка 12 – Зубчато-реечный механизм 6 – поворотная платформа 13 – Стрела 7 – Кабельный барабан 14 – Головной блок Ходовая тележка ЭКГ-20 Ходовая тележка является опорной базой экскаватора, на которой размещается поворотная платформа со всеми механизмами и рабочим оборудованием, и служит для передвижения машины. Она состоит из нижней рамы, зубчатого венца, роликового опорного круга, ходового механизма, гусеничного хода и гидравлической системы управления. Гусеничный ход открытого типа имеет два независимых привода. Независимый привод каждой гусеницы от собственного электродвигателя, размещенного на раме ходовой тележки, обеспечивает высокую маневренность экскаватора. Поворотная платформа. Предназначена для размещения основных механизмов, электрического привода, узлов рабочего оборудования, кабины управления и вспомогательной аппаратуры. Поворотная платформа составляет поворотную часть экскаватора, которая может вращаться на 360о. поэтому экскаватор называется полноповоротным. Все механизмы на поворотной платформе закрыты кузовом, кровля которого имеет съемные панели для удобства ремонта и монтажа. Поворотная платформа через опорно-поворотное устройство, состоящее из верхнего и нижнего рельсов, зубчатого венца, роликового круга и центральной цапфы, соединена с ходовой тележкой. Рабочее оборудование. Прямая лопата экскаватора ЭКГ – 20 включает в себя стрелу с зубчато-реечным напорным механизмом, ковш с рукоятью, двуногую стойку, полипласт для подвески стрелы и механизм открывания днища ковша. Копание грунта производится ковшом при помощи напорного механизма, а подъем ковша производится подъемной лебедкой. Стрела имеет сварную конструкцию прямоугольного сечения и служит для установки механизма напора, рукояти с ковшом и механизма открывания днища ковша. Напорный механизм имеет электродвигатель, который через цилиндрические зубчатые колеса вращает напорный вал с кремальерными шестернями, находящимися в зацеплении с рейками, приваренными к рукояти, и заставляет последнюю двигаться вперед или назад. Тормоз напора установлен на втором конце вала электродвигателя. Механизм открывания днища ковша приводится также от электродвигателя и имеет барабан с канатом, посредством которого через систему рычагов выдергивается засов днища ковша и происходит его открывание. Рабочее оборудование. Ковш. С помощью ковша производится зачерпывание и транспортирование грунта к месту разгрузки. Ковш имеет корпус, на передней стенке которого установлено, пять зубьев, отлитых из марганцевой стали. Снизу корпус закрыт днищем, подвешенным при помощи пальцев к задней стенке. Механизм открывания днища ковша состоит из электродвигателя, расположенного на площадке стрелы, барабана, установленного на валу двигателя, каната, закрепленного одним концом на барабане и вторым – в проушине вертлюга, предотвращающего скручивание и образование петель каната, валика и рычага, соединенного с цепью днища. Рукоять. На экскаваторах в северном исполнении, а также на ЭКГ – 20 применяется усиленная цельносварная рукоять. Сечение балок такой рукояти увеличено. Стрела. Стрела состоит из корпуса коробчатого сечения сварной конструкции из листовой стали, напорного механизма, направляющих роликов, установки головных блоков и блоков подвески стрелы. Напорный механизм служит для создания движения рукояти вперед и назад. Седловые подшипники, предназначенные для соединения рукояти с напорным механизмом, изготовлены цельнолитыми из углеродистой стали. Головные блоки смонтированы на голове стрелы и предназначены для направления подъемного каната. Двуногая стойка. Двуногая стойка предназначена для подъема и удержания стрелы с помощью полиспаста подъема стрелы. Передняя стойка представляет собой изготовленную из труб сварную металлоконструкцию, опирающуюся через пальцы на башмаки, приваренные к поворотной платформе. В верхней части передней стойки закреплена стальная ось с блоками, расположенными вертикально. Силовое оборудование. Главные механизмы экскаватора приводятся в движение от электродвигателей постоянного тока. Двигатели получают питание от пятимашинного генераторного агрегата, приводом которого является высоковольтный асинхронный электродвигатель переменного тока. Вспомогательные механизмы также приводятся в движение от асинхронных электродвигателей переменного тока. Управление всеми движениями экскаватора осуществляется из кабины машиниста при помощи ручных и ножных командоконтроллеров. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ И РЕМОНТЕ ЭКСКАВАТОРА ЭКГ – 20А Правильная организация работ, обеспечивающая максимальную производительность экскаватора, предусматривает соответствующую подготовку экскаваторных работ и применение рациональной техники выполнения экскаватора последовательности по ранее разработанной схеме. При этом производят тщательный наружный осмотр металлоконструкций, всех механизмов экскаватора и тормозов с опробованием действия последних, проверяют крепление и состояние зубьев ковша, проверяют состояние противопожарных средств и безопасность электрооборудования. Меры безопасности при работе экскаваторов Перед началом работы машинист обязан убедиться в отсутствии людей и посторонних предметов в радиусе действия рабочего оборудования в кузове транспортных средств и подать сигнал о начале работы. Во время работы ходовая часть экскаватора затормаживается. Погрузку породы в транспортные средства разрешается начинать только после получения сигнала о готовности их к погрузке. Породу на автомашину следует грузить со стороны заднего или бокового ее борта. Категорически запрещается проносить ковш над людьми и кабиной шофера. Во время погрузки шофер должен выходить из кабины, если она не имеет бронированного щита. При работе в темное время суток место работы экскаватора и подъездные пути для транспортных средств должны быть хорошо освещены. При работе в населенной местности участок работы экскаватора должен быть огражден; в ночное время ограждение должно быть освещено. Если в забое производятся взрывные работы, экскаватор необходимо отвести на безопасное расстояние и повернуть к месту взрыва тыловой частью кабины. Во время работы экскаватора запрещается находиться в радиусе его действия, производить смазку, регулировку механизмов, очистку машины от грязи, сходить с экскаватора и подниматься на него. Очистку ковша от налипшей породы и замену зубьев можно производить только после того, как ковш будет опущен на почву. Меры безопасности при передвижении экскаватора Спуск и подъем экскаватора своим ходом осуществляются только под углом, не превышающим указанного в его технической характеристике. Спуск и подъем под углом большим, чем указано, необходимо производить с помощью трактора или лебедки в присутствии механика, производителя работ или мастера. Путь, по которому будет перемещаться экскаватор, должен быть заранее выровнен и спланирован, а на слабых грунтах усилен щитами или настилом из досок, брусьев или шпал. Для перехода через мосты, трубопроводы, насыпи необходимо предварительно получить разрешение от соответствующей организации. Противопожарные мероприятия В кабине экскаватора на легкодоступном месте должен находиться огнетушитель. Запрещается пользоваться открытым пламенем (факелы, паяльные лампы) для прогрева редукторов передач, аппаратуры и агрегатов пневматической или гидравлической систем управления. В случае пожара пламя следует тушить с помощью огнетушителя или засыпая землей, песком, или накрывая горящий предмет плотной тканью (брезентом). Паяльные, сварочные и другие работы, связанные с образованием пламени, можно допускать на экскаваторе только при невозможности демонтировать и вынести деталь для выполнения этих работ снаружи. При этом должны быть выполнены все мероприятия для защиты работающих от ожогов и исключена возможность возникновения пожара. ЗАКЛЮЧЕНИЕ В данном дипломном проекте была рассмотрена конструкция и технологические параметры экскаватора ЭКГ-20А, принцип работы силового оборудования, описание электропривода и электроснабжения данного экскаватора. Так же были затронуты вопросы экологии и техники безопасности при эксплуатации и ремонте экскаватора ЭКГ-20А. Опыт и вся история развития техники свидетельствует о том, что создание горного оборудования высокой надежности и хороших условий для его безаварийной работы является весьма сложным и длительным процессом. Экскаваторы являются ведущими машинами в сложном технологическом процессе открытых горных работ. Поэтому от безотказности работы экскаваторов, от их готовности к работе во многом зависят ритмичность и высокие технико-экономические показатели работы карьеров. Есть ряд факторов негативно влияющих на производительность экскаватора. Это такие как: несоответствующая квалификация машиниста, водителя автосамосвала, диспетчера; неподготовленная рабочая площадка; несвоевременное переключение оборудования; не согласованное взаимодействие всех служб, подразделений, участков; несвоевременное ремонтно-техническое обслуживание. Для увеличения производительности можно предпринять следующие действия: - Повышение квалификации работников занятых на выемочно-погрузочных работах. - Своевременный технический осмотр оборудования - внедрение новых коммуникационных технологий, что позволит ускорить оперативное руководство и улучшить контроль за выемочно-погрузочными работами. Так же в ходе работы были произведены расчеты устойчивости, давления на грунт, производительности экскаватора ЭКГ – 20А. В результате расчетов годовая производительность экскаватора ЭКГ – 20А составила 6091764 м3/год, практическое давление на грунт составило 0,62 МПа. Поскольку продукция горнодобывающей промышленности прямо или косвенно используется для народного потребления, так же была рассчитана себестоимость 1 м3 вскрыши, которая составила 188,05 руб/т. В результате можно сделать вывод, что данный экскаватор в условиях Нерюнгринского угольного разреза с экономической и технической точки зрения эксплуатировать выгодно. В ходе работы были закреплены теоретические знания и получены практические навыки. СПИСОК ЛИТЕРАТУРЫ Бариев Н.В. Электрооборудование и электропривод одноковшовых экскаваторов. М., Недра, 1970 Беляков Ю.И. Владимиров В.М. Совершенствование экскаваторных работ на карьерах. М. Недра, 1994г Воробьев М. М., Грибин Ю. Г., Колодуб Г. К. Совершенствование организации труда на предприятиях угольной промышленности. М.: Недра, 1996г. Временное руководство по капитальному ремонту экскаватора ЭКГ-20” Челябинск,1974 Гетопанов В. Н., Гудилин Н. С., Чугреев Л. И. Горные и транспортные машины и комплексы: Учебник для вузов. - М.: Недра, 1991.-304 с. Добрянская Е. М., Сердюк А. И. Научно-технический прогресс и рост производительности труда на шахтах. М.: Недра, 1982 г. Замышляев В. Ф. Шешко Е. Е. Рисихин В. И. эксплуатация и ремонт горного оборудования М.: Недра 1991 г. Каменецкий Л. Е., Лобанов Н. Я., Протосеня А. Г. Сборник задач по экономике горной промышленности., М., Недра, 1986 г. Кантович Л.И., Гетопанов В.Н. Горные машины. - М.: Недра, 1989 Подэрни Р. Ю. Горные машины и комплексы для открытых работ. М. Недра.1999г. Размыслов Ю.И. Разработка месторождений полезных ископаемых открытым способом. М. Недра. 1991 г Ржевский В.В. Процессы открытых горных работ. М., Недра, 1978 Сатовский В.И., Ярцев Г.М., Полещук П.И. Современные карьерные экскаваторы. М., Недра, 1971 Томаков П.И. ,Наумов И.К. Технология, механизация и организация открытых горных работ. М. Недра, 1992г. Техническая документация на “Экскаватор ЭКГ-20”, Москва, “Недра”,1989 ”Технологические исктрукции по капитальному и среднему ремонту электрических машин”, Челябинск, 1975 Экскавационно-транспортные машины цикличного действия. Справочник механика открытых работ / М. И. Щадов, Р.Ю. Подэрни, Е.Н. Улицкий и др. -М.: Недра, 1989 |