Отчет по ознакомительной практике. Пермский национальный исследовательский политехнический университет Горнонефтяной факультет кафедра Горная электромеханика

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

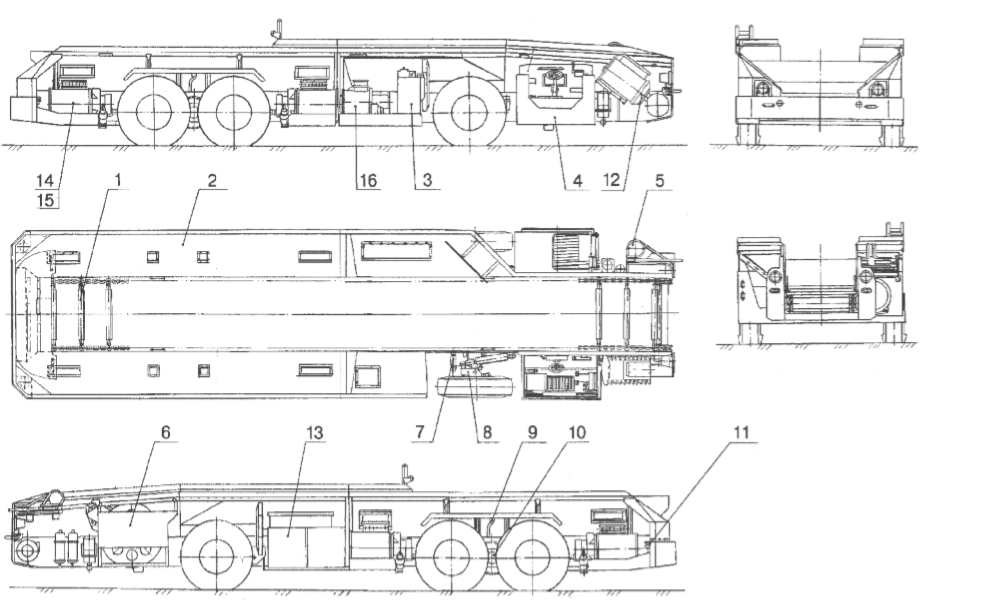

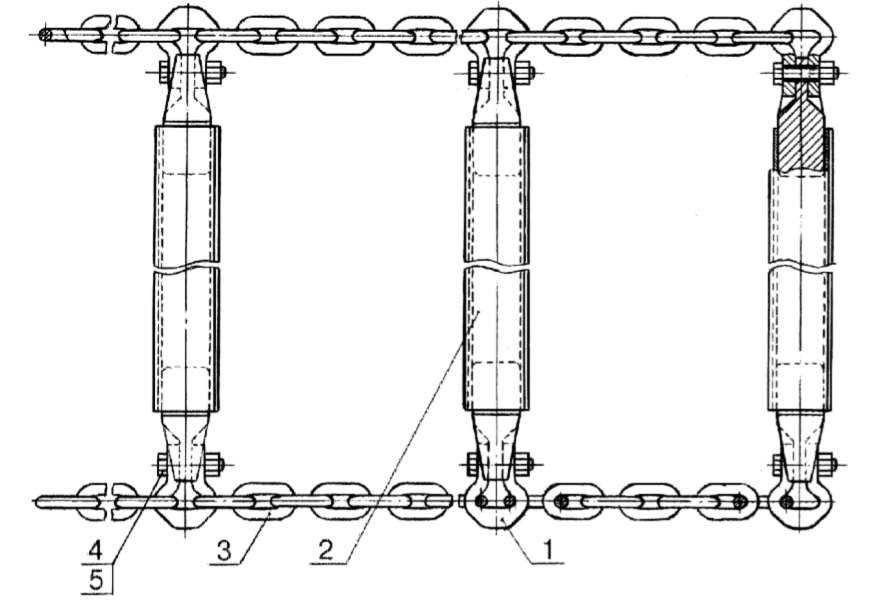

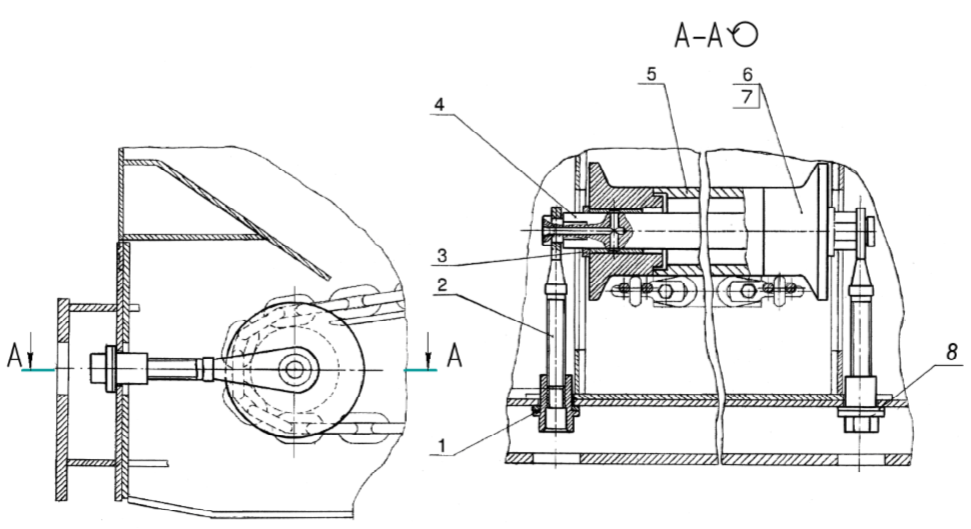

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» Горно-нефтяной факультет кафедра «Горная электромеханика» специальность 21.05.04 – «Горное дело» специализация «Горные машины и оборудование» О Т Ч Е Т по учебной практике Выполнил студент гр. ГМ-16-1С Ренке Артём Александрович Проверил: инженер кафедры ГЭМ Романов В.А. ___________ _________________ (оценка) (подпись) ________________ (дата) г. Пермь, 2018 Оглавление Введение…………………………………………………………………………...…3 Характеристика Верхнекамского месторождения калийно-магниевых солей………………………………………………………………………………….4 История ПАО «Уралкалий». Рудники ПАО «Уралкалий»…………………5 Рудник БКПРУ – 4…………………………………………………………….7 Геология и система вскрытия продуктивных пластов…………..………….7 Поверхностный комплекс рудника: подъемные установки, солемельницы, обогатительные фабрики…………………………………………………………....8 Вентиляторные установки главного проветривания………………….…..10 Оборудование околоствольного двора: комплекс погрузки руды, подземные механические мастерские…………………………………………….12 Средства механизации очистных и подготовительных работ: оборудование очистных механизированных комплексов. Оборудование рудничного транспорта………………………………………………………….…14 Техника безопасности при разработке месторождений калийной руды. Основные документы и регламенты. Средства индивидуальной защиты сотрудников ПАО Уралкалий………………………………………………….….14 Индивидуальное задание……………………………………………………16 Шахтные самоходные вагоны. Самоходный вагон ВС30………….……..16 Заключение………………………………………………………………………….21 Список литературы…………………………………………………………………22 Введение В настоящий момент ПАО «Уралкалий» является крупнейшим в мире производителем калийных удобрений. В силу этого значительно повышаются требования к квалификации работников данной компании. Учебная практика является органической частью учебного процесса и эффективной формой подготовки специалиста к трудовой деятельности. Основной целью практики является получение первичных профессиональных умений и навыков горного инженера на основе изучения работы конкретного предприятия. Для достижения вышеуказанной цели во время учебной практики для получения первичных профессиональных навыков должны быть решены следующие задачи: 1. Найти информацию о характеристике предприятия Верхнекамского месторождения калийных и магниевых солей. 2. Ознакомиться с историей ПАО «Уралкалий». 3. Изучить поверхностный и подземный комплекс БКПРУ – 4. 4. Овладеть знаниями о шахтных самоходных вагонах «ВС30» Актуальность практики для меня в том, что она позволяет получить знания, которые пригодятся в будущей профессии горного инженера. ХАРАКТЕРИСТИКА ВЕРХНЕКАМСКОГО МЕСТОРОЖДЕНИЯ КАЛИЙНО-МАГНИЕВЫХ СОЛЕЙ (ВМКМС) ВМКМС – месторождение калийных и магниевых солей, находящееся в Пермском крае России и разрабатываемое с 1943 года. Границами месторождения являются на севере от озера Нюхти в Красновишерском районе до бассейна реки Яйвы на юге. Протяженность разведанной части с севера на юг – 140 км, с запада на восток – около 60 км. Площадь бассейна составляет более 6,5 тыс. кв. км. В основном расположено на левом берегу Камы, плюс небольшой участок находится на правобережье. Около 286 млн лет назад эта местность была дном древнего моря, которое способствовало образованию современному месторождению калийно-магниевых солей. Соленосные и калиеносные отложения приурочены к пермскому периоду, а именно к иренскому горизонту кунгурского яруса и соликамскому горизонту уфимского яруса. На поверхность они нигде не выходят и повсюду прикрыты мощной толщей пустых пород: известняков, мергелей и глин, и эти породы лишь в районе скважины № 1, на окраине Соликамска, имеют мощность от 78 до 90 метров, обычно же их мощность достигает 120-150-180 м. Разрабатываемые участки: самый южный – Палашерский (1971), севернее него – Усть-Яйвинский (1990) и Талицкий(1969), северные участки – Боровской и Половодовский (1975), Дурыманский (1958), Соликамский (1961), Березниковский (1963), Балахонцевский (1964), Быгельско-Троицкий (1965), Ново-Соликамский (1971) [1]. ИСТОРИЯ ПАО «УРАЛКАЛИЙ». РУДНИКИ ПАО «УРАЛКАЛИЙ» В 1925 году в ходе геологической разведки под руководством профессора П.И. Преображенского открыто Верхнекамское месторождение калийно-магниевых солей. Годом позже президиум Госплана СССР принял решение об организации в СССР калийной промышленности на базе «соликамских и ближайших к ним месторождений». Создан трест «Союзкалий». В 1927 году началось строительство Первого калийного комбината в Соликамске. Через три года «Союзкалий» принял решение о строительстве Второго калийного комбината в Березниках. Позднее Березниковский калийный комбинат станет Первым рудоуправлением «Уралкалия» (БКПРУ-1). В 1934 году в Соликамске состоялся запуск Первого калийного комбината. В годы войны предприятие поставляло карналлит – сырье для производства магния, который применяется в авиационной промышленности. В 50 – 60-е годы на руднике проведена масштабная реконструкция, техника заменила ручной труд. В 1963 году на березниковском калийном комбинате была запущена первая в СССР флотационная обогатительная фабрика. Через год в Березниках началось строительство второго калийного комбината мощностью 3,5 млн тонн. Совет народного хазяйства РСФСР принял решение создать в Березниках производственное объединение «Уралкалий». В состав вошли Соликамский и Березниковский калийные комбинаты. В 1965 началось строительство Третьего калийного комбината (БКПРУ-3) мощностью 3,6 млн тонн. Через восемь лет он произвел первую продукцию. В 1983 году из состава Производственного объединения «Уралкалий» выделен Соликамский калийный комбинат, получивший название «Производственное объединение «Сильвинит». В 1986 в результате разрыва водозащитной толщи и проникновения надсолевых вод в горные выработки был затоплен рудник Третьего рудоуправления (БКПРУ-3) Для того что бы обеспечить сырьем обогатительную фабрику БКПРУ-3, было приняо решение поставлять калийную руду со строящегося рудника Четвертого рудоуправления (БКПРУ-4). В 2001 году состоялось открытие первой очереди «Балтийского балкерного терминала» в Санкт-Петербурге. Сейчас это один из основных терминалов по перевалке минеральных удобрений в России. В 2004 «Уралкалий» приобрел лицензию на освоение Усть-Яйвинского участка Верхнекамского месторождения калийно-магниевых солей. Через четыре года «Сильвинит» приобрел лицензию на право разработки Половодовского участка ВМКМС. В 2011 году ОАО «Уралкалий» и ОАО «Сильвинит» объеденили свои активы. В 2014 «Уралкалий» приобрел лицензию на разработку Романовского участка ВМКМС. Запасы участка оцениваются специалистами Компании в 385 млн тонн сильвинита. На данный момент действующими рудниками в Соликамске являются СКРУ – 1, СКРУ – 2, СКРУ – 3, в Березниках – БКПРУ – 2, БКПРУ – 3, на котором происходит лишь обогащение руды и БКПРУ – 4 [2]. РУДНИК БКПРУ – 4. Геология и системы вскрытия продуктивных пластов. Технология ведения горных работ Шахтное поле БКПРУ – 4 приурочено к Быгельско – Троицкому участку на месте бывшего Пермского моря. Шахтное поле рудника вскрыто четырьмя вертикальными стволами расположенными в центре шахтного поля. Ствол 1 – скипо-клетьевой, оборудован одним двухскиповым и одним клетьевым подъемом. Ствол 2 – скиповой, оборудован двумя двухскиповыми подъемами. Ствол 3 – грузолюдской, оборудован грузолюдской клетьевой многоканатной подъемной установкой и аварийно-ремонтной одноконцевой, одноканатной подъемной установкой. Ствол 4 – вентиляционный, оборудован одноконцевой, одноканатной клетьевой подъемной установкой. Крепление стволов комбинированное: бетонная крепь и чугунные тюбинги. На руднике отрабатываются два сильвинитовых пласта – АБ и Красный-II – комбайновым способом. Отработка сильвинитовых пластов АБ и Красный-II осуществляется комбайнами «Урал-20Р» или «Мариэтта» в комплексе с бункерами-перегружателями БПС-25 и самоходными вагонами ВС-30. При уменьшении геологической мощности пласта до 2,2 м выемку предусматривается вести комбайнами «Урал-10А(Р)» в комплексе с самоходным вагоном 5ВС-15 и бункером-перегружателем БП-15. Очистная выемка в панелях предусматривается обратным порядком, в блоках – прямым. Выемка сильвинитовой руды осуществляется следующим образом. В первую очередь отрабатываются камеры по пласту АБ с опережением очистных работ по пласту Красный-II не менее чем на 50 м. Очистные камеры по пласту АБ отрабатываются на полную мощность. С одной стартовой выработки проходят две камеры. Пласт Красный-II отрабатывается на полную мощность, очистные камеры проходятся, как правило, в два хода по высоте. По окончании проходки верхнего хода очистной камеры в сторону неотработанного пространства проходится участок блокового вентиляционного штрека длиной до 10 м, с которым в дальнейшем сбивается следующий ход камеры. Таким образом, при проходке очистных камер формируется блоковый вентиляционный штрек. При ширине междукамерного целика более 10 м или при сложных горно-геологических условиях допускается проходку блокового вентиляционного штрека осуществлять в сторону ранее пройденного хода камеры. Формирование блокового вентиляционного штрека обеспечивает проветривание следующих ходов камеры за счет общешахтной депрессии. Подача свежего воздуха в тупиковые выработки осуществляется вентиляторами местного проветривания. Кровля очистных камер подлежит креплению при оставлении коржей, в местах сопряжения с выемочными штреками, вентиляционными сбойками и при геологических нарушениях пласта. Доставка руды осуществляется самоходными вагонами до рудоспускных скважин диаметром 500 мм, пробуренных с панельного конвейерного штрека на выемочные штреки отрабатываемых пластов. Дальнейшая транспортировка руды до общешахтных бункеров осуществляется конвейерным транспортом. На период отгрузки руды скважины перекрываются решеткой. По мере удаления очистных работ неиспользуемые скважины перекрываются для снижения утечек воздуха [3]. Поверхностный комплекс рудника: подъемные установки, солемельницы, обогатительные фабрики К подъемному оборудованию относятся: подъемные машины, подъемные сосуды и канаты, разгрузочные и загрузочные устройства и др. К горнотехническим сооружениям относятся: 1) сооружения, расположенные в околоствольном дворе (погрузочный бункер и камера для опрокидывателя при скиповом подъеме или приемная площадка при клетьевом подъеме); 2) ствол шахты, оборудованный направляющими проводниками для клетей и скипов при вертикальном подъеме и рельсовыми путями для вагонеток и скипов при наклонном подъеме; 3) надшахтные сооружения, состоящие из копра и приемного бункера для разгрузки подъемных сосудов; при оборудовании подъема неопрокидными клетями вместо приемного бункера сооружается надшахтное здание с приемными площадками и откаточными путями. Над стволом шахты устанавливается надшахтный копер 1, на верхней площадке которого укреплены два направляющих (копровых) шкива 2. Подъем и спуск клетей 3 (рисунок 1,а) и скипов 4 (рисунок 1,б) производится подъемной машиной 5, находящегося в отдельном здании 6, расположенном на расстоянии 20-40 м от копра. Подъемные канаты 7 перекинуты через направляющие шкивы и одним концом прикреплены к барабану подъемной машины, а другим – к шахтной клети или скипу.  Рисунок. 1 - Схемы подъемных установок для вертикальных стволов: а – клетьевой; б – скиповой. При вращении барабана подъемной машины подъемной машины один канат навивается на него, поднимая клеть из шахты, а другой свивается, опуская вторую клеть в шахту. Подъемные сосуды одновременно загружаются в шахте на поверхности на специальных приемных площадках [4]. Со скипа руда поступает в бункер перегружатель, откуда по конвейеру поступает на виброгрохот, где сортируется. Маленькие куски отправляются на фабрику, а крупные – на дробилку. Мелкоизмельченный на специальной солемельнице сильвинит поступает в бункер, из которого при помощи ленточного транспортера непрерывно поступает на растворение. Растворение проводится в барабанных растворителях при температуре щелока в 105—110°. На этом этапе отделяется галлит. Для отделения различных глинистых веществ, а также солевого шлама щелок направляют в отстойники и в сгустители. Осветленный раствор перекачивают в вакуум охладительную установку, а шлам для более полного отделения щелока подают в барабанный фильтр, отфильтровывают и выбрасывают. В охладительной установке благодаря созданному в ней вакууму происходит закипание раствора и его самоохлаждение до 60—65° вследствие затраты тепла на испарение воды. Выходящий из вакуум установки щелок подается в охладительную башню, где и происходит дальнейшее выделение хлористого калия. Полученная водная взвесь соли из охладителя направляется для отделения от раствора в отстойник, а затем в центрифуги или на вакуум-фильтры, где происходит отделение хлористого калия. Раствор затем подогревается в подогревателе и направляется на выщелачивание новых порций сильвинита. Во избежание перегрева соли движение газов и соли осуществляется прямоточно [5]. Вентиляторные установки главного проветривания Атмосфера подземных горных выработок шахт в силу ограниченного их объема легко насыщается различными вредностями техногенного и (или) природного характера. Превышение допустимых концентраций вредностей опасно для здоровья и жизни работающих в выработках. Современное горное предприятие немыслимо без принудительной вентиляции. Шахтное поле рудника вскрыто четырьмя стволами, расположенными в центре шахтного поля: стволы № 1 и № 3 - воздухоподающие, ствол № 2 на данный момент нейтральный (по вентиляции), согласно проекту по увеличению мощности рудника ствол №2 будет включен в схему вентиляции как воздухоподающий, для чего от него пройдены воздухоподающие штреки в южном и северном направлении, ствол № 4 - вентиляционный. По результатам воздушных съёмок рудника по стволу № 2 имеются подсосы воздуха с поверхности в шахту в количестве 400-500 м3/мин. Потребителями воздуха являются забои очистных камер в блоках пластов АБ, Кр-2, забои подготовительных выработок горных участков, рабочие зоны закладочных комплексов и камер служебного назначения. Необходимое количество воздуха для проветривания рудника обеспечивает главная вентиляторная установка (ГВУ), состоящая из двух вентиляторов ВЦД-47,5 «Север» № 1 и № 2, оборудованных реверсивными устройствами. Этот вентилятор относится к группе «Центробежные вентиляторы больших размеров». Все вентиляторы применяются только как главные на шахтах, где необходимо иметь высокие производительности и высокие депрессии. Вентиляторы этой группы имеют диаметр рабочего колеса в диапазоне от 3200 до 4700 мм, производительность – 3000 ÷43000 м3/мин и депрессию – 0,9 ÷9,2 кПа. Общим для всей группы является наличие у вентиляторов двух направляющих аппаратов. Все вентиляторы могут работать как на нагнетание, так и на всасывание. В их конструкции много общего. Они имеют самоустанавливающиеся двухрядные сферические роликоподшипники в опорах вала, снимающие осевую нагрузку; имеют одинаковую конструкцию механизмов поворота их лопаток. Однако в устройстве и работе вентиляторов группы имеется достаточно много различий. ВЦД-47А «Север» – представляет собой модернизированную разработку вентилятора ВЦД-47, выполненную по аэродинамической схеме Ц40-24. Собственное название «Север» присвоено вентилятору в связи с возможностью его использования в экстремальных климатических условиях с температурным диапазоном – 45 ÷ + 50 °С. Особенности рабочего колеса, связанные с климатическими условиями мест использования, заключаются в применении специальных, так называемых «трехслойных» лопаток. Кроме того, само колесо состоит из двух полуколес, одностороннего всасывания, каждое из которых имеет свой покрывной и коренной диски и 6 рабочих лопаток. Между полуколесами установлены втулки-проставки. Вентилятор не имеет осевых направляющих аппаратов в обычном понимании этого термина, они заменены устройствами сброса мощности, расположенными в вентиляторных каналах на входах во всасывающие коробки. Устройства состоят из пяти горизонтальных лопаток, установленных в рамах и имеющих возможность поворачиваться вокруг горизонтальной оси на угол 0÷90 по отношению к оси потока воздуха. Для тонкой регулировки подачи воздуха лопатки вентилятора могут быть установлены на любой угол. Верхняя лопатка может быть фиксирована только в двух положениях – «открыто» и « закрыто». Поворот осуществляется специальным приводом дистанционно. Привод находится вне канала в машинном зале установки. Грубое регулирование режима работы вентилятора производится плавным изменением скорости вращения рабочего колеса в диапазоне 250 ÷ 490 мин –1 с помощью асинхронного комбинированного вентильно-машинного каскада. Непосредственный привод вентилятора осуществляется асинхронным двигателем с фазным ротором, скорость вращения которого 500 мин–1 и мощность 3500 кВт, соединенным с одним из концов вала зубчатой муфтой. С другим концом вала с помощью такой же муфты соединена машина постоянного тока мощностью 1600 кВт, которая осуществляет разгон вентилятора до частоты 300 мин –1. Эта же машина работает на вал в паре с основным двигателем при скорости вращения более 375 мин –1 [6]. Оборудование околоствольного двора: комплекс погрузки руды, подземные механические мастерские Совокупность протяженных выработок и камер, расположенных около стволов, предназначенных для обслуживания подземного хозяйства, называют околоствольным двором. Околоствольный двор предназначен для связи между шахтными стволами и горизонтальными выработками. Он являются своего рода станцией, на которую поступает груз, подлежащий выдаче на поверхность и с которой отправляются составы порожних вагонеток, материалы и оборудование к рабочим участкам. В пределах околоствольного двора сооружают ряд камер, имеющих различное назначение [7]. Схема доставки руды от забоя до подъема ее на поверхность, включает в себя взаимосвязанные подсистемы участкового и магистрального транспорта. Участковый транспорт обеспечивает доставку руды до магистральных конвейеров. Далее по ним доставляется в общешахтные бункера. Из общешахтного бункера руда попадает на питатель. После этого по конвейеру следует в мерный ящик, который автоматически регулирует количество руды загружаемое в скип. Следующим этапом является подъем скипа на поверхность и его дальнейшая разгрузка. Таким образом, руда поступает на обогатительные фабрики. Технология современного горного производства требует применения большого числа машин и механизмов, выполняющих самые различные функции. Для поддержания оборудования в работоспособном состоянии необходима достаточно развитая цепь ремонтных баз, обеспечивающая систематическое ТО, текущие и капитальные ремонты оборудования. Общешахтные подземные мастерские оборудуются, как правило, в специальных камерах околоствольного двора. В таких мастерских производят: плановые, текущие и аварийные ремонты подземного транспорта; срочный несложный ремонт оборудования и заправку инструмента. Они оснащаются токарными, вертикально-сверлильными, заточными станками, шкафами для инструмента и смазочных материалов, верстаками, на которые устанавливаются слесарные тиски, ваннами для промывки деталей и др. оборудованием [8]. Средства механизации очистных и подготовительных работ: оборудование очистных механизированных комплексов. Оборудование рудничного транспорта На руднике для ведения очистных и подготовительных работ используются комбайны типа "Урал-20Р" «Урал-10А», «MARIETTA 900», «MARIETTA MF320» в комплексе с бункерами-перегружателями БП-14А, БП-15, БПС-25, самоходными вагонами 5ВС-15М, ВС-30, 10ВС-15М. При ведении подготовительных работ в комплексе с комбайном используется один, два самоходных вагона и более, в зависимости от длины доставки. Доставка руды в пределах выемочного участка осуществляется самоходными вагонами. Крепление кровли винтовой крепью производится с помощью ручных станков. Проветривание тупиковых выработок осуществляется вентиляторами местного проветривания ВМ-6М, ВМЭ-6. Бурение рудо-спускных скважин производится машинами БГА-4В. Для зачистки транспортных штреков используются машины ПД-5, ПД-8, грейдер PG-5Н, автогрейдер ГС-10.01. Для производства такелажно-транспортных работ используются трелевочные тракторы ТДТ-55"Онежец", тракторы общего назначения МТЗ-82, автомашины ВОМ-1А. Для перевозки грузов используются погрузочно-доставочные машины ПД-5, ПД-8, для перевозки масла машина Т-3920. Для перевозки людей по шахте используются шахтный автобус «КРОТ», автомашина «Курьер» [3]. Техника безопасности при разработке месторождений калийной руды. Основные документы и регламенты. Средства индивидуальной защиты сотрудников ПАО «Уралкалий» Основные документы и регламенты принятые на Уралкалии для поддержания безопасности: приказ от 11 декабря 2013 г. N 599 об утверждении федеральных норм и правил в облости промышленной безопасности "правила безопасности при ведении горных работ и переработке твердых полезных ископаемых" технологический регламент эксплуатации вентиляторных установок главного проветривания рудников ОАО «Уралкалий» технологический регламент эксплуатации самоходного (нерельсового) оборудования на рудниках ПАО «Уралкалий» Программа «Кардинальные правила», включающая в себя семь правил безопасности: запрещается курить в шахте; запрещаются работы в электроустановках, находящихся под напряжением; запрещаются погрузочно-разгрузочные работы при нахождении людей в опасной зоне; запрещаются работы на высоте без использования страховочной привязи; запрещаются работы и нахождение в зоне призабойного пространства во время работы комбайна; запрещаются работы в выработках с незакрепленной и/или необобранной кровлей; запрещается ремонт, обслуживание работающих конвейеров, использование конвейеров для перемещения людей и грузов. Сотрудники ПАО «Уралкалий» используют следующие средства индивидуальной защиты: спецодежда и обувь, которая предназначена для защиты от холода и комфортного передвижения в шахте, каска, фонарь и самоспасатель изолирующий. Также на добычных участках используют беруши или наушники для уменьшения шума и респираторы для защиты органов дыхания от мелкой пыли. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ Шахтные самоходные вагоны. Самоходный вагон ВС30 Вагон предназначен для транспортирования руды от комбайнов типа «Урал 20А», «Урал 20Р» при очистных и горно-подготовительных работах на рудниках Верхнекамского месторождения калийных солей, опасных по газу (метану) и пыли. Вагон (рисунок 2) представляет собой бункер-кузов, грузоподъемностью 30 тонн, со встроенным в его днище двухцепным скребковым конвейером, установленный на шести пневмоколесах: два передних - поворотные, не ведущие; остальные – приводные, не поворотные. Подвеска колес - балансирная.  Рисунок. 2 – Вагон шахтный самоходный ВС30: 1 – цепь скребковая; 2 – кузов; 3 – система гидравлическая; 4 – кабина; 5 – выводное устройство; 6 – установка кабельного барабана; 7 – рулевое управление; 8 – мост передний; 9 – система смазки; 10 – блок ведущих колес; 11 – вал натяжной; 12 – привод конвейера; 13 – электрооборудование; 14 – привод хода; 15 – привод хода; 16 – привод маслостанции. Вагон снабжен трехскоростным скребковым конвейером с шириной полотна до 1270 мм, что обеспечивает эффективную загрузку и быструю разгрузку горной массы. Скребковый конвейер состоит из привода конвейера, цепи скребковой и вала натяжного. Привод конвейера выполнен на базе трехскоростного электродвигателя АВТМ 15, установленного в передней части вагона, и включает в себя зубчатую передачу, расположенную в корпусе, конический и планетарный редукторы, связанные между собой. Цепь скребковая (рисунок 3) состоит из двух ветвей цепи 18×64-С ГОСТ 25996-97 с 43 скребками и размещается в раме кузова. Рабочая ветвь цепи перемещается по днищу кузова, а холостая - по направляющим под днищем.  Рисунок. 3 – Цепь скребковая: 1 – звено соединительное; 2 – скребок; 3 – цепь; 4 – болт; 5 – гайка. Вал натяжной (рисунок 4) смонтирован в пазах задней части рамы. Натяжение цепи конвейера осуществляется перемещением вала в направляющих пазах рамы с помощью двух гаек, навинчиваемых на болты.  Рисунок. 4 – Вал натяжной: 1 – гайка; 2 – болт натяжной; 3 – втулка; 4 – вал; 5 – труба распорная; 6 – каток; 7 – втулка; 8 – шайба. На вагоне установлено два блока ведущих колес, каждый из которых состоит из двух неповоротных колес, закрепленных к корпусу вагона через балансир. Такая подвеска каждой опоры колес, входящих в блок, обеспечивает постоянный контакт колес с почвой выработки, что значительно улучшает распределение нагрузки на колеса вагона. Каждое колесо имеет свой привод от двигателя АВТМ 15, крутящий момент от которого передается через карданный вал, коническую пару шестерен, планетарный редуктор; внутри колеса встроен рабочий тормоз колодочного типа. Бездисковое колесо с шиной крепится к конической поверхности ступицы через прижимное кольцо. Четыре ведущих колеса позволяют вагону иметь достаточно высокую проходимость и способность преодолевать подъемы до 12. Четыре гидродомкрата для подъема вагона при демонтаже колес гарантирует безопасную и надежную эксплуатацию вагона в стесненных условиях горных выработок. На вагоне применена усовершенствованная система тормозов, включающая рабочие, аварийные и стояночные тормоза. В тормозной системе установлены два пневмогидроаккумулятора, которые исключают «подтормаживание» вагона стояночными тормозами в переходных режимах и обеспечивают возможность торможения рабочими тормозами в случае отключения электроэнергии. Все шесть колес оборудованы рабочими колодочными тормозами с гидроприводом. Стояночный тормоз – колодочный, с сервоусилением; растормаживание вагона происходит при подаче масла в тормозной цилиндр. Силовая пружина, замыкающая тормоз, расположена в гидроцилиндре. Привод маслостанции выполнен на базе двигателя АВКМ 30/15 и включает в себя, помимо двигателя, редуктор с установленными на нем насосами. Редуктор маслостанции представляет собой зубчатую передачу, заключенную в корпусе. На выходных валах установлены полумуфты с сухарями, предназначенные для соединения с валами насосов. Электрооборудование вагона ВС 30 на напряжение 660 В и 1140 В выполнено во взрывозащищенном исполнении с видом взрывозащиты «Взрывонепроницаемая оболочка» ГОСТ Р 51330.1-99 и «Искробезопасная цепь» ГОСТ Р 51330.10-99. Взрывозащищенность электрооборудования обеспечивается применением серийно выпускаемого взрывозащищенного оборудования (двигатели, фары, сирена и пр.) и заключением электрооборудования общего назначения во взрывонепроницаемые оболочки, которые выдерживают давление взрыва внутри них и исключают передачу взрыва в окружающую взрывоопасную среду. На вагоне имеются три взрывонепроницаемые оболочки: магнитная станция, пульт управления и кабельный барабан. В магнитной станции размещена аппаратура управления и защиты электрооборудования общего назначения. Оболочки станций магнитных разделены на два отделения: отделение кабельных вводов и отделение аппаратуры. Пульт управления предназначен для размещения аппаратуры управления и сигнализации вагона. Оболочка пульта управления имеет два отделения: отделение кабельных вводов и отделение аппаратуры. Кабельный барабан предназначен для размещения питающего кабеля и передачи электроэнергии непосредственно на вагон. Включение и отключение электроэнергии осуществляется непосредственно с вагона. Кабель наматывается на кабельный барабан автоматически. Установка кабельного барабана состоит из кабельного барабана, кабелеукладчика и насоса Н-63Р (РКУ 10.02.09.060-05), применяемого в качестве привода кабельного барабана. Передача вращения от насоса к барабану и далее на кабелеукладчик осуществляется втулочно-роликовой цепью. Кабина – двухпозиционная, предназначена для размещения водителя при челноковой схеме движения. Сиденья в кабине откидные и регулируются по высоте. В кабине расположены рулевой механизм, пульт управления, панель с манометрами, педальный механизм, а также элементы гидроаппаратуры: золотник стояночного тормоза, золотник тормозных цилиндров и пр. Рулевое управление – с гидроусилителем на базе «гидроруля» [9]. При подготовке и проведении работ с шахтным самоходным вагоном должны быть соблюдены требования, установленные ГОСТ Р 55163-2012 Национальный стандарт Российской Федерации. Оборудование горно-шахтное. Вагоны самоходные подземные. Требования безопасности и методы испытаний. А также в техническом регламенте эксплуатации самоходного (нерельсового) оборудования на рудниках ПАО «Уралкалий» [10]. Документация, прилагаемая с ВС30: Руководство по эксплуатации ВС – 530-00.00.0000 РЭ Техническая документация, ведущаяся на руднике при эксплуатации ВС: Прошнурованные книги установленной формы (книга записи осмотра погрузочно-доставочной машины, книга приема и сдачи смены машинистами) График осмотра и ремонта оборудования погрузочно-доставочной машины. Заключение В ходе учебной практики был решен ряд задач: 1. При изучении раздела «История компании ПАО «Уралкалий»» ознакомиться с важными датами предприятия и узнать о ныне действующих рудниках. 2. Закрепить и совершенствовать знания и практические навыки, полученные во время обучения; 3. Изучить поверхностный и подземный комплекс БКПРУ – 4; 4. Овладеть знаниями о шахтных самоходных вагонах. Рассмотреть подробнее шахтный самоходный вагон ВС30. Полученные знания обязательно пригодятся мне в будущей профессии горного инженера. Список литературы Верхнекамское месторождение калийно-магниевых солей // https://ru.wikipedia.org/wiki/Верхнекамское_месторождение_калийно-магниевых_солей (дата обращения 17.08.2018). История / ПАО Уралкалий // http://www.uralkali.com/about/history/ (дата обращения 17.08.2018) Разработка калийных месторождений : практикум / В.А. Соловьев, А.И. Секунцов. – Пермь : Изд-во Перм. нац. исслед. политехн. унта, 2013. – 265 c. Зазвонин Л.Ф. Шахтные подъемные установки. Изд. 2-е, переработ. И доп. М., «Недра», 1975, 368 с. Калийные удобрения// http://djht.ru/5udobrenia/8.html (дата обращения: 17.08.2018). Ивановский И.Г. Шахтные вентиляторы: Учеб. пособие.— Владивосток: Изд-во ДВГТУ, 2003. – 196 с. илл. 86, табл. 7 Околоствольные дворы. Технологический комплекс поверхности шахты. // https://studfiles.net/preview/5307744/page:19/#30 (дата обращения 17.08.2018) Камеры околоствольного двора // https://studfiles.net/preview/5307744/page:20/ (дата обращения 18.08.2018) ООО «УГМК Рудгормаш – Воронеж» Вагон шахтный самоходный. ВС30. Руководство по эксплуатации 530-00.00.0000 РЭ ГОСТ Р 55163-2012 Национальный стандарт Российской Федерации. Оборудование горно-шахтное. Вагоны самоходные подземные. Требования безопасности и методы испытаний / Электронный фонд правовой и нормативно-технической документации // http://docs.cntd.ru/document/1200101767 (дата обращения 20.08.2018) |