строительство метро книга. Первый. Основные сведения о метрополитенах, условиях их строительства, применяемых материалах

Скачать 6.99 Mb. Скачать 6.99 Mb.

|

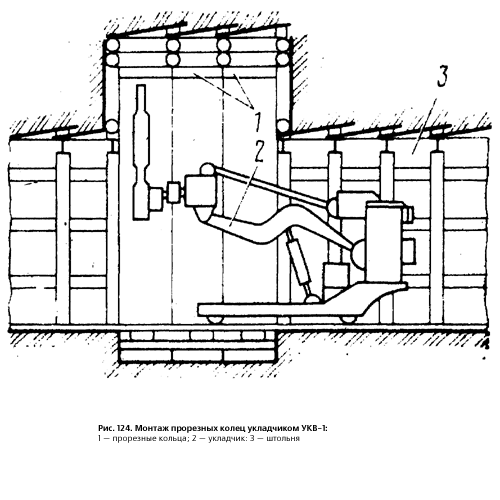

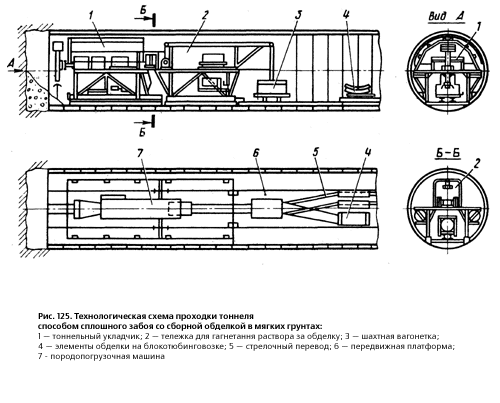

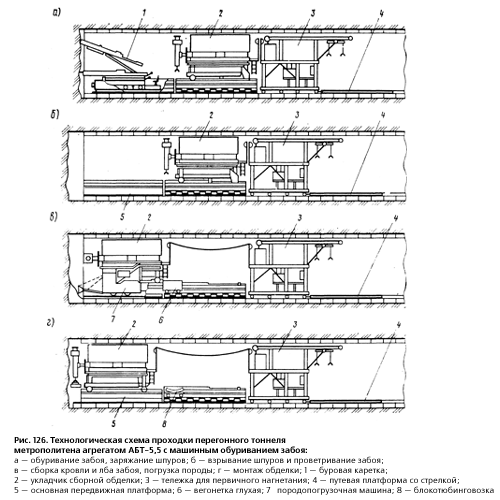

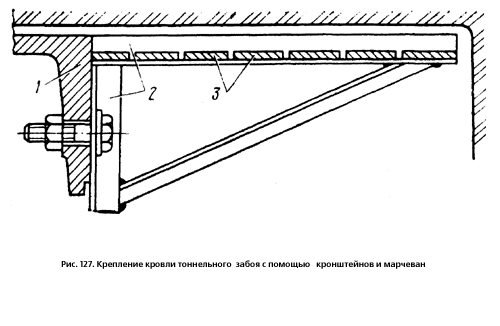

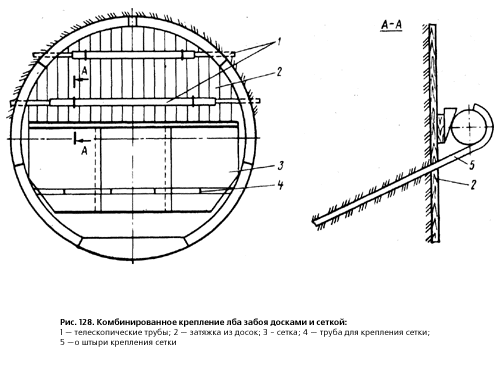

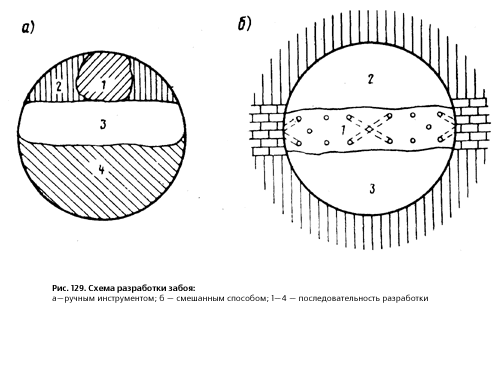

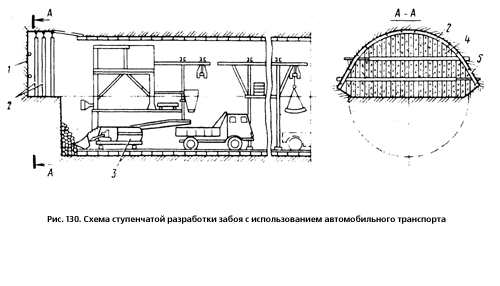

Проходка тоннелей со сборными обделками способом сплошного забояПроходку тоннеля без щита способом сплошного забоя ведут с разработкой грунта буровзрывным способом или отбойными молотками и установкой временного крепления кровли и лба забоя. Обделку монтируют механизированным укладчиком. В технологический процесс входят следующие работы: разработка и крепление лба забоя, погрузка породы, монтаж тоннельной обделки, первичное и контрольное нагнетание, гидроизоляция обделки, транспортировка грунта и материалов. К забою должны быть подведены сжатый воздух, техническая вода, силовые и осветительные кабели, вентиляционные трубы. В комплекс машин и механизмов для проходки тоннеля способом сплошного забоя (рис. 125) входят: укладчик 1 сборной обделки, тележка 2 для нагнетания раствора за обделку, передвижная платформа 6 со стрелочным переводом 5, породопогрузочная машина 7 и транспортные средства (вагонетки, тележки-тюбинго-возки и электровозы).  Рис. 124. Монтаж прорезных колец укладчиком УКВ-1: 1 — прорезные кольца; 2 — укладчик: 3 — штольня  Рис. 125. Технологическая схема проходки тоннеля способом сплошного забоя со сборной обделкой в мягких грунтах: 1 — тоннельный укладчик; 2 — тележка для гагнетання раствора за обделку; 3 — шахтная вагонетка; 4 — элементы обделки на блокотюбинговозке; 5 — стрелочный перевод; 0 — передвижная платформа; 7 — породопогрузочная машина Разработку грунта и крепление выработки ведут с использованием площадок укладчика тоннельной обделки в качестве передвижных подмостей, глубину заходки принимают на длину одного кольца — в грунтах с коэффициентом крепости менее 3, на длину двух колец — в более крепких грунтах без трещин. В скальных грунтах, известняках, мергелях, аргиллитах разработку ведут буровзрывным способом. В целях исключения переборов и соблюдения проектного очертания выработки обращают особое внимание на точность бурения оконтуривающих шпуров, располагая их равномерно по периметру выработки, и применяют технологию гладкого взрывания. Для каждого забоя опытным путем устанавливают число шпуров и количество ВВ, на основе этого составляют паспорт буровзрывных работ, утверждаемый главным инженером строительной организации. При изменении геологических условий паспорт корректируют и утверждают вновь. При проходке тоннелей в крепких скальных грунтах (выше VI категории по СНиП) применяют комплекс машин АБТ (агрегат буровой тоннельный) (рис. 126). Все машины — укладчик обделки, тележку для нагнетания, погрузочные машины, рельсовый путь и стрелки — монтируют на подвижной платформе. Для машинного обуриваиия забоя применяют буровые каретки с пневматическими перфораторами. В процессе работы меняют положение буровой каретки и погрузочной машины: при обуривании в забое находится буровая каретка, а погрузочная машина — за стрелкой на платформе. При погрузке породы после взрыва погрузочная машина находится в забое, а буровая каретка-за стрелкой. Чтобы укладчик в момент взрыва не получил повреждений, его отодвигают от забоя до 12-15 м.  Рис. 126. Технологическая схема проходки перегонного тоннеля метрополитена агрегатом АБТ-5,5 с машинным обуриванием забоя: а — обуривание забоя, заряжание шпуров; б — взрывание шпуров и проветривание забоя; в — сборка кровли и лба забоя, погрузка породы; г — монтаж обделки; 1 — буровая каретка; 2 — укладчик сборной обделки; 3 — тележка для первичного нагнетания; 4 — путевая платформа со стрелкой; 5 — основная передвижная платформа; 6 — вегонетка глухая; 7 — породопогрузочная машина; 8 — блокотюбинговозка  Рис. 127. Крепление кровли тоннельного забоя с помощью кронштейнов и марчеван Кровлю тоннельного забоя в устойчивых грунтах крепят одним из трех способов: при помощи выдвижных козырьков, смонтированных на укладчике; досками (марчеванами) 3 толщиной 4-5 см., укладываемыми по инвентарным металлическим кронштейнам 2, прикрепленным на болтах к кольцевым бортам тюбингов 1 в верхней части (рис. 127); досками толщиной 4-5 см, закладываемыми с одной стороны за обделку и с другой стороны в штрабу, образованную в верхней части забоя. Лоб забоя по мере его разработки крепят досками или металлической сеткой в рамках, которые закладывают за телескопически раздвигаемые металлические трубы, установленные в три-четыре ряда на металлических штырях, вставленных в предварительно пробуренные в забой шпуры (рис. 128). Концы металлических труб заводят в лунки, разработанные в боках выработки, и закрепляют клиньями. Все крепления забоя ведут по паспорту, разработанному на основании проекта производства работ, и утверждаются главным инженером строительной организации. При праходке тоннеля в мягких грунтах (глины, суглинок и др.) забой разрабатывают отбойными молотками, оснащенными пиками-лопатами. Разработку забоя вручную (рис. 129, а) начинают с проходки вруба в верхней части забоя на всю длину заходки: одновременно затягивают кровлю марчеванами. После этого вруб расширяют в обе стороны, отрабатывают верхний его сегмент и закрепляют кровлю и лоб забоя, устанавливая трубу первого яруса и деревянную затяжку за ней. Затем по ярусам разрабатывают забой, закрепляя каждый ярус трубами и затяжкой. В зависимости от устойчивости грунтов забой разрабатывают тремя или четырьмя ярусами.  Рис. 128. Комбинированное крепление лба забоя досками и сеткой: 1 — телескопические трубы; 2 — затяжка из досок; 3 — сетка; 4 — труба для крепления сетки; 5 —o штыри крепления сетки  Рис. 129. Схема разработки забоя: а — ручным инструментом; б — смешанным способом; 1-4 — последовательность разработки  Рис. 130. Схема ступенчатой разработки забоя с использованием автомобильного транспорта При наличии прослоек твердых пород проходку ведут смешанным способом (рис. 129, б), разрабатывая вначале более крепкие породы буровзрывным способом. В отдельных случаях для повышения устойчивости забоя применяют способ ступенчатого забоя (рис. 130). В этом случае верхнюю часть 1 забоя разрабатывают с опережением на 1,5-2 м относительно нижней части. В скальных грунтах для крепления опережающей части применяют анкерное крепление сеткой (или набрызгбетоном) или металлические арки. В мягких грунтах крепление выполняют металлическими арками 2 с деревянной за-тяжкой 4 за ними. Концы 5 арок разводят и опирают на грунт за пределами контура тоннеля. Взорванную или отбитую породу убирают погрузочными машинами 3 и грузят в глухие вагонетки при рельсовой откатке или в автомобили-самосвалы при автомобильном транспорте. Блоки обделки доставляют на специальных тележках или автомобилях. При сооружении тоннелей закрытым способом на глубоком заложении преимущественно используют рельсовый узкоколейный транспорт. Автомобильный транспорт применяется в отдельных случаях при проходке тоннелей мелкого заложения. Для удобства работы погрузочной машины и маневрирования с вагонами за блокоукладчиком монтируют металлическую платформу, на которую укладывают симметричную стрелку для разминовки порожних и груженых вагонеток. Платформа перемещается вслед за укладчиком. После уборки грунта приступают к сборке колец чугунной или железобетонной обделки тоннеля с помощью механизированного укладчика. В разработанном в грунте и закрепленном пространстве (заходке) собирают очередное кольцо обделки тоннеля. Для этого укладчик передвигают вперед и устанавливают так, чтобы его рычаг находился посередине заходки. Тюбинг или блок на тележке подают к рычагу укладчика и с помощью специального захвата крепят к нему. Прикрепленный тюбинг снимают рычагом с тележки и, вращая рычаг влево или вправо и изменяя его длину, устанавливают тюбинг в требуемое место. Сопрягающиеся плоскости сборных элементов перед укладкой очищают от грязи, льда, снега. Обработанные поверхности чугунных тюбингов очищают от машинного масла, которым их покрывают при транспортировке. Нижние тюбинги или лотковые железобетонные блоки укладывают с особой тщательностью. При укладке первых (лотковых) чугунных тюбингов для центрирования болтовых отверстий на кольцевой плоскости первого устанавливаемого тюбинга и отверстий в тюбингах ранее уложенного кольца в крайние болтовые отверстия забивают два конических стержня (оправки). После этого устанавливают и затягивают болтовые отверстия центрируют при помощи трех оправок, забиваемых в болтовые отверстия на круговом и продольном бортах тюбинга. Дальнейшую установку тюбингов ведут поочередно с обеих сторон кольца, используя специальные инструменты и приспособления (оправки, гаечные ключи, поддерживающие устройства). При необходимости тюбинги подклинивают деревянными клиньями. Для скрепления чугунных тюбингов болты устанавливают сразу с гидроизоляционными асбобитумными или полиэтиленовыми шайбами. При проходке тоннеля в местах расположения проемов притоннельных сооружений и проемов на станциях, а также на участках, сооружаемых с искусственным замораживанием грунтов, болты устанавливают на плоских металлических шайбах. При гидроизоляционных работах болты с плоскими шайбами снимают и устанавливают вместо них болты со сферическими или пластмассовыми шайбами. Сегменты сболчивают пневматическими сболчивателями или лневмогайковертами. Элементы сборных железобетонных обделок укладывают поочередно с каждой стороны от лоткового блока. В специальные отверстия по продольным бортам блоков вставляют фиксирующие шпильки. В ребристой железобетонной обделке по круговым бортам устанавливают стяжные болты. Верхние блоки при монтаже опирают на выдвижные балки укладчика обделки и подклинивают деревянными клиньями. По окончании сборки каждого кольца, до передвижения укладчика тоннельной обделки, а также после его прохода, проверяют правильность сборки кольца путем измерений его по вертикальному и горизонтальному диаметрам, а также по двум диаметрам, расположенным под углом 45? к горизонту. Данные об измерении диаметров кольца вносят в ведомость укладки колец тоннельной обделки. Эллиптичность (отклонение диаметров) колец, вышедших за блокоукладчик, не должна превышать ?50 мм. Для сохранения геометрических размеров кольца обделки тоннеля в допустимых пределах иустоты за обделкой закладывают неразмокаемой породой, затем производят первичное нагнетание песчано-цементного раствора. Отставание нагнетания от забоя не должно превышать трех колец. |