Производственный менеджмент. Планирование потребности в материалах, деталях и узлах Формирование производственной программы предприятия

Скачать 91.81 Kb. Скачать 91.81 Kb.

|

|

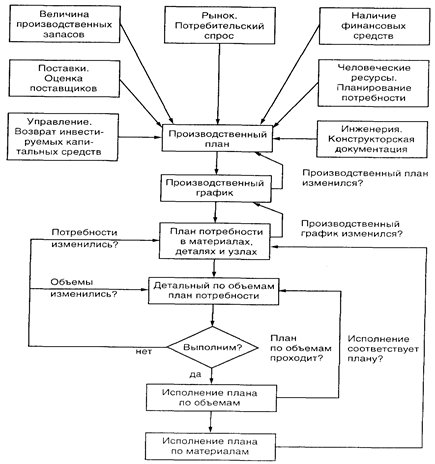

Планирование потребности в материалах, деталях и узлах Формирование производственной программы предприятия Исходя из вышеизложенного, можно сделать вывод, что содержанием производственного менеджмента является воздействие на производственную систему с целью получения заданного результата в течение определенного промежутка времени - независимо от момента принятия таких воздействующих решений. В качестве заданного результата можно считать получение «выхода», обладающего соответствующими параметрами, то есть готового продукта, отвечающего по количественным и качественным характеристикам предъявляемым требованиям. Производственный менеджмент и его элементы В прошлом область управления предприятием была сосредоточена исключительно на управлении производственным процессом. Однако в последнее время сфера действия управления значительно расширилась. Теория управления производством применяется теперь к широкому спектру действий и ситуаций вне производства: в сфере услуг, здравоохранении, общественном питании, индустрии развлечений и отдыха, в банковском деле, гостиничном хозяйстве, в розничной торговле, образовании, на транспорте, в государственных и региональных уровнях и др. Управление производством и операциями – это управление объектами или процессами, которые производят товары и/или предоставляют услуги. Такое расширение границ позволяет рассматривать производственный менеджмент более широко, применительно к управлению любой другой работой и операцией. Управление производством и услугами является ключевой функцией общего управления организацией (предприятием). Управление производством и услугами обеспечивает согласованность между операциями (процессами) и выполняет общие функции, возникающие в жизнедеятельности производственной или сервисной системы в целом. Часто управление производством называют управлением операциями. Термины «управление операциями», «операционный менеджмент», «управление производством» и «производственный менеджмент» равнозначны и взаимозаменяемы. Однако под производством в основном понимается выпуск товаров и переработка сырья. Менеджмент производства – как прикладная техника, экономическая наука и род деятельности, представляет собой комплекс знаний и навыков по проектированию и реализации производственных и трудовых процессов, установлению норм труда, организации его оплаты и стимулирования. Производственный менеджмент является частью организации производства, хотя все больше выделяется из нее, поскольку основной его задачей является поддержание уже созданных производственных систем в работоспособном состоянии. Организация производства – совокупность правил, процессов и действий, обеспечивающих форму и порядок соединения труда и вещественных элементов производства в целях повышения эффективности производства и увеличения прибыли. На конкурентоспособных предприятиях расходы на производство составляют небольшую долю от числа общих расходов. Это стало возможным благодаря использованию современных технологий и автоматизации. А также благодаря профессиональной работе производственных менеджеров. Рассмотрим, какие требования предъявляются к производственным менеджерам. Производственный менеджер должен знать: 1. Структуру трудового процесса в различных типах производства. 2. Методы изучения затрат рабочего времени и нормирования труда. 3. Порядок разработки и применения нормирования. 4. Методы установления норм времени. 5. Основные направления совершенствования и рационализации рабочих мест. 6. Организация заработной платы на предприятии на уровне участков и цехов. Производственный менеджер должен уметь: 1. Анализировать степень рациональности трудового процесса. 2. Выбирать оптимальные варианты осуществления трудового процесса. 3. Устанавливать технические обоснованные нормы времени. 4. Корректировать опытно статические нормы времени. 5. Использовать научно-обоснованные нормы времени с учетом технических, экономических, психофизиологических и социальных факторов. 6. Применять нормативы различной степени укрупнения. 7. Работать с произвольным персоналом. 8. Выбирать различные формы и системы оплаты труда. Принципы управления производством: 1. Проблема эффективности труда и производства – проблема производственного менеджера, а не рабочего. 2. Производственный менеджер должен учитывать, что рабочие склонны работать ниже своих возможностей. 3. В обязанности производственного менеджера входит подбор персонала. 4. Трудовые результаты работников должны быть увязаны с системой оплаты труда, ускоряющей работу или повышающей качество. Многочисленные обязанности производственных менеджеров можно разбить на три основные группы: 1. Разработка и реализация общей стратегии и направлений операционной деятельности организации. 2. Разработка и внедрение операционной системы, включая разработку производственного процесса, решение о месторасположении производственных мощностей, проектирование предприятия, проектирование продукта, введение стандартов и норм на выполнение работ. 3. Планирование и контроль текущего функционирования системы. Таким образом, производственному менеджеру приходится иметь дело с большими объемами информации. Он должен мыслить аналитически, иметь способности к восприятию и оценке новых технологий. В выполнении операционной функции обычно занято больше людей, чем в любой другой области организации, а именно люди, в конечном счете, определяют успех или провал любой операционной системы. Таким образом, производственный менеджер должен обладать и уметь пользоваться широким ассортиментом знаний и навыков в области анализа, системотехники, технологии, а также поведенческих и социальных наук. 9. Планирование потребности в материалах, деталях и узлах Оределение модели потребности зависимых запасов Иссследуем модели потребности зависимых запасов для случаев производства и распределения. Затем мы посмотрим, как используются эти модели. Эффективное использование моделей зависимых запасов требует, чтобы операционный менеджер знал: производственный график ( что должно быть сделано и когда ); спецификации или ведомость применяемых материалов (как сделать продукт); наличие материалов на складе (что на складе); материалы в заявке (что заказано); текущее время (как много его потребуется на получение компонент). Каждая потребность рассматривается в контексте планирования потребности в материалах (МR.Р) и затем рассматривается планирование распределения ресурсов (DRР). Производственный график. Производственный график определяет, что должно быть сделано и когда. График должен быть согласован с производственным планом. Производственный план представляет собой объемлющую все уровни выходную информацию в наиболее представимых терминах (например, типоразмеры изделий, нормативную трудоемкость изготовления или стоимость в деньгах). Производственный план формируется на основе методов, применяемых в агрегатном планировании. Такие планы используют множество входных данных, включая финансовые планы, потребительский спрос, пропускную возможность инженерных служб, возможности трудовых ресурсов, колебания запасов, оценку поставщиков и ряд других. Одно из главных назначений MRP заключается в его способности обеспечить точное выполнение графика в условиях различных мощностных ограничений. Такой подход в планировании позволяет достичь отличных результатов. Производственный план устанавливает верхнюю и нижнюю границы для производственного графика. В процессе производственного планирования находит свое развитие производственный график. Производственный график говорит нам, что необходимо, чтобы удовлетворить спрос и выполнить производственный план. Этот график устанавливает, какие изделия произвести и когда. Менеджеры должны твердо придерживаться плана, чтобы выдерживать разумную длительность производственного процесса (обычно при сложном и длительном процессе производства). Многие организации создают производственные графики и затем «фиксируют» короткие отрезки плана, объединяющие выполнение близких взаимосвязанных последовательных работ плана. Зафиксированные отдельные куски расписания рассматриваются затем как «фиксированные», «твердые» или «замороженные» задания-графики Изменения возможны только за рамками зафиксированного плана. Производственный график становится, таким образом, развернутым, последовательно выполняемым производственным расписанием. Например, фиксированный семинедельный план состоит из дополняющих друг друга недельных планов, выполняющих последовательно определенные производственные задания. Таким образом, налицо — семинедельный фиксированный план. Заметим, что производственный план-график является основанием реализации только производственного процесса. Его нельзя рассматривать как прогноз спроса. В нем указываются детали и узлы, которые должны быть произведены. Производственный график может быть выражен в терминах: · последней (конечной) единицы в компаниях с непрерывным (работающим на склад) процессом; · заказа покупателя (исполнение по заказу) для компаний с единичным производством; · количества модулей для массового производства (сборочные единицы в заделах).  Рис. 1. Планирование процесса Когда зависимый спрос повышает сложность планирования и составления расписания расходования запасов (расписания движения заделов), это также приводит к появлению некоторых преимуществ. Ими являются: · увеличение покупательского сервиса и его удовлетворение; · улучшение использования оборудования и труда; ·улучшение планирования запасов и расписания их движения; · более быстрое возникновение реакции на рыночные изменения и сдвиги: · снижение уровня запасов без снижения уровня обслуживания покупателя. Характеристика планирования мощности и планирования распределения ресурсов Обратная связь в планировании потребности материалов. Планирование потребности материалов с обратной связью — это система MRP, которая охватывает обратной связью производственное планирование и систему управления запасами. Более конкретно: система MRP с обратной связью обеспечивает обратной связью план по мощности, производственный график и даже достаточно удаленное во времени планирование производства. Планирование мощности. Связанные с сущностью планирования производства с обратной связью загрузочные рапорты необходимы к составлению в каждом рабочем центре. Загрузочные рапорты показывают потребности в ресурсах в рабочем центре для всех текущих назначений в рабочем центре в соответствии с планом и ожидаемыми распоряжениями. Система MRP с обратной связью позволяет планировщику перераспределить работу между временными периодами, чтобы сгладить загрузку или по крайней мере разбросать ее в пределах мощности Система MRP с обратной связью может затем перерасписать обработку всех элементов плана, определяющего чистую потребность. Тактики сглаживания загрузки и минимизации воздействия зменений времен длительности обработки включают следующее. 1. Запараллеливание (перекрытие исполнения операций с различной полнотой перекрытия), которое понижает время обработки и основано на передаче отдельных единиц на следующую операцию, не ожидая окончания обработки всей партии на предыдущей операции. 2. Операционное расщепление предусматривает размещение партии на обработку на двух различных станках, выполняющих одну и ту же операцию. Это увеличивает суммарное время переналадки (добавляется второй станок), но в результате израсходованное время обработки уменьшается, поскольку обработку на каждом станке проходит только часть первоначальной партии. 3. Расщепление партии приводит к нарушению установленного порядка движения партии в соответствии с расписанием обработки по ходу технологического процесса. Планирование потребности материалов 2 (MRP2). Планирование потребности материалов 2 является существенным приложением сверх составления расписания и управления запасами. Это чрезвычайно мощная техника. При наличии на фирме системы MRP информация о запасах может измеряться изменением трудоемкости, затратами на материалы (в большей степени, чем изменением их количества), капитальными затратами или фактическими изменениями любых ресурсов. Когда MRP поступает таким образом, то обычно ее относят к MRP2, в которой планирование потребности ресурсов становится более предпочтительным, чем планирование потребности материалов, деталей и узлов. Более того, большинство компьютерных программ MRP2 являются составной частью других компьютерных программ, которые обеспечивают необходимой информацией систему MRP или получают информацию от системы MRP. Ведение счетов, закупки, производственное расписание, планирование мощностей и управление складским хозяйством — несколько примеров из этой области ПЛАНИРОВАНИЕ РАСПРЕДЕЛЕНИЯ РЕСУРСОВ (DRP) Планирование распределения ресурсов (DRР) — это календарный план пополнения запасов на всех уровнях распределительной сети. Его процедура и логика аналогична MRP. DRP решает следующие вопросы: 1) общие потребности, которые равны объемам спроса или прогнозам продаж; 2) минимальные уровни запасов, необходимые для удовлетворения покупательского сервисного уровня; 3) точное время выполнения, или продолжительность выполнения; 4) определение структуры распределения. Структура DRP. При использовании DRP исходят из того, что общие потребности определяются на основе предполагаемого спроса. Чистые потребности определяются путем выявления имеющихся запасов н уменьшения в результате этого величины общих потребностей. Процедура DRP начинается с прогноза на уровне розничных торговцев (или с более удаленной точки распределительной сети. с которой начинается снабжение). Все остальные уровни рассчитываются компьютерно. Компьютерные расчеты чистых потребностей всегда начинаются с самых верхних уровней и идут вниз. в направлении самых низких уровней. Как и в случае с MRP, запасы просматриваются с целью оценки их наличия для довлетворения спроса. При этих условиях запас будет пополняться тогда, когда в этом есть необходимость и чистая потребность будет возмещаться в течение необходимого для этого времени выполнения. Плановый порядок отпускает количества, являющиеся общей потребностью существующего уровня, последовательно в направлении самого нижнего уровня во всей распределительной цепочке. Распределение. Традиционная сеть DRP известна как вытягивающая система, управляемая сверху или на уровне розничной торговли, подающая заявки на пополнение запаса. Размещение осуществляется верхним уровнем управления исходя из имеющихся запасов и после проведения необходимых мероприятий, приводящих к повышению экономичности погрузки. Эти мероприятия могут включать изменения транспортируемых количеств, загружаемых в грузовой автотранспорт. Вытягивающая система имеет три ощутимых проблемы. Во-первых, вытягивание часто искажает последовательность уровней в сети. Во-вторых, каждое отдельное размещение осуществляется независимо от требований, определяющих другие размещения. В-третьих, осуществляемые размещения игнорируют статус размещения, снабжающего запасами, т. е. поставщика. Альтернативной системой является выталкивающая система. В выталкивающей системе заявки поступают от мест, располагаемых в верхней части потока, но прежде они оцениваются поставщиками. Оценка включает рассмотрение не только потребности каждого отдельного места, делающего заявку, но и всей системы потребностей, а также величины запаса на складе поставщика. Такая система проектируется на базе объединения информации как от потребляющего места, так и от снабжающего. Теоретически объединение позволяет улучшить распределение хранилищ, потому что политика размещения может базироваться на обеих возможностях и системе спроса. 16. Формирование производственной программы предприятия Производственная программа предприятия представляет собой развернутый или комплексный план производства и продажи продукции, характеризующий годовой объем, номенклатуру, качество и сроки выпуска требуемых рынком товаров и услуг. Основные разделы производственной программы Производственная программа – основной раздел перспективного и годового бизнес-плана развития предприятия, в котором определяются объем изготовления и выпуска продукции по номенклатуре, ассортименту и качеству в натуральном и стоимостном выражениях. Производственная программа отражает основные направления и задачи развития предприятия в плановом периоде, производственно-хозяйственные связи с другими предприятиями, профиль и степень специализации и комбинирования производства. Основные разделы производственной программы для предприятий, занятых производством материального продукта: - план по производству товарной (валовой) продукции; - план выпуска продукции на экспорт; - план по повышению качества продукции; - план реализации продукции. При разработке производственной программы основываются на потребностях народного хозяйства и мирового рынка в продукции предприятия, общей рыночной ситуации, состоянии конкурентных предприятий и отраслей. Формирование разделов производственной программы осуществляется с применением балансового метода, позволяющего приводить в соответствие объемы планируемых работ и потребности на них, а также осуществлять расчеты обеспеченности производственной программы производственными мощностями, материальными, топливно-энергетическими и трудовыми ресурсами. Предприятия самостоятельно планируют номенклатуру и объем производимой продукции, руководствуясь при этом государственным заказом, обязательствами перед партнерами, обязательствами по поставкам сбытовым организациям. Исходными данными при разработке производственной программы являются: - уставные виды деятельности предприятия по производству и реализации продукции (работ, услуг); - результаты фактического выполнения производственной программы за предыдущие периоды; - данные по спросу на продукцию предприятия; - сведения о рекламациях, замечаниях по качеству продукции за предыдущий период; - сведения о долях продукции в общем объеме ее выпуска за предыдущий период по уровням качества; - сведения об объеме реализации продукции за предыдущий период по его периодам (месяцам, кварталам); - расчеты производственной мощности предприятия; - прогрессивные технико-экономические нормы и нормативы; - решения высших органов управления предприятия о стратегических перспективах его развития. В упрощенном виде, результат подготовки производственной программы проявляется в ответах на ключевые вопросы управления производственной структуры: - какие виды продукции и в каких количествах производить; - в какие сроки должна быть готова продукция к отправке покупателю; - какого качества должна быть продукция в планируемом периоде; - сколько дополнительно предприятие может выпустить продукции, какого вида и качества в случае возникновения срочных заказов; - каков нижний предел объема выпуска продукции, при котором следует перейти в режим его консервации или остановить для модернизации; - каковы должны быть объемы потребляемых ресурсов для производства продукции и возможности для их удовлетворения. План по производству товарной (валовой) продукции включает в себя формирование показателей объема выпуска товарной и валовой продукции. По степени готовности продукция подразделяется на несколько видов: - товарная продукция, т.е. готовая продукция, прошедшая все стадии обработки, удовлетворяющая требованиям ГОСТ и ТУ, принятая службой технического контроля качества, упакованная к отправке, сданная на склад поставщика и снабженная сдаточной документацией; - незавершенная продукция, т.е. незаконченная в процессе обработки продукция, находящаяся на различных стадиях производственного цикла получения товарной продукции; - полуфабрикаты собственного производства, т.е. продукция, технологический процесс изготовления которой закончен в одном цехе или производстве и подлежит доработке в других цехах предприятия или за его пределами; - валовая продукция, т.е. продукция всех видов и качества, выпускаемая предприятием вне зависимости от степени ее готовности. План выпуска продукции на экспорт включает в себя показатели объемов выпуска продукции предприятия, соответствующей требованиям ее поставок на экспорт на условиях конкретных соглашений и договоров. План по повышению качества продукции включает в себя показатели обновления ассортимента и потребительских свойств продукции, обусловленные требованиями международных и отечественных стандартов качества, нововведениями и технодинамикой развития производства. План по реализации продукции включает в себя показатели объемов реализации продукции предприятия конкретным покупателям, выявленным в процессе маркетингового исследования рынка. Реализованная продукция – это отгруженная заказчику, принятая им и оплаченная продукция предприятия, денежные средства за которую поступили на расчетный счет поставщика. По объему реализуемой продукции оценивается производственно-хозяйственная деятельность отраслей, объединений и предприятий. Объем реализуемой продукции в плане определяется как стоимость предназначенных к поставке и подлежащих оплате в плановом периоде: готовых изделий; полуфабрикатов собственного производства; работ промышленного характера, предназначаемых к реализации на сторону (включая капитальный ремонт своего оборудования и транспортных средств, выполняемый силами промышленно-производственного персонала), а также как реализация продукции и выполнение работ для своего капитального строительства и других непромышленных хозяйств, находящихся на балансе предприятия. Производственная мощность. Обоснование потенциальных и фактических возможностей предприятия по производству продукции, заложенных в средствах труда, является основой формирования его производственной программы. Производственная мощность – это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска товарной продукции в натуральных илстоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год). Количественные значения производственной мощности обусловлены научно-техническим уровнем технологии производства продукции, номенклатурой (ассортиментом) и качеством продукции, а также особенностями организации труда, наличием энергетических, сырьевых и трудовых ресурсов, уровнем организации труда, специализации и кооперирования, пропускной способностью транспортных, складских и сбытовых служб. Неустойчивость факторов, влияющих на величину производственной мощности, порождает множественность этого показателя, поэтому они подлежат периодическому пересмотру. В практике управления производством различают несколько видов понятий, характеризующих производственные мощности: проектную, пусковую, освоенную, фактическую, плановую, входную и выходную по периоду, вводимую, выводимую, балансовую. В общем виде производственную мощность можно определить, как максимально возможный выпуск продукции в соответствующий период времени при обозначенных условиях использования оборудования и производственных ресурсов (площадей, энергии, сырья, живого труда). Ведущим фактором, влияющим на производственную мощность и определяющим ее название, является оборудование, то есть средство изменения материальной составляющей производственного процесса. Наиболее простыми и точными измерителями производственной мощности являются натуральные единицы: Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении (тоннах, штуках, метрах). Например, производственная мощность горнодобывающих предприятий определяется в тоннах добычи полезного ископаемого, металлургических предприятий – в тоннах выплавки металла и производства проката; машиностроительных заводов – в штуках изготовляемых машин; мощность сахарных заводов и других предприятий пищевой промышленности – в тоннах сырья, перерабатываемого в готовую продукцию. По продукции, имеющей широкую ассортиментную шкалу, производственные мощности могут выражаться в условно-натуральных единицах. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому виду отдельно. Чем полнее во времени используется производственная мощность, тем больше продукции производится, тем ниже ее себестоимость, тем в более короткие сроки производитель накапливает средства для воспроизводства продукции и совершенствования самой производственной системы: замены оборудования и технологий, осуществления реконструкции производства и организационно-технических нововведений. Увеличение выпуска продукции на имеющихся оборудовании и производственных площадях путем автоматизации и других средств интенсификации технологических процессов сокращает потребность в новых капиталовложениях, вызывает снижение эксплуатационных расходов, экономию сырья, позволяет повысить экологическую безопасность производства. Проектная производственная мощность определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия. Фактически достигнутую для устойчивой работы мощность называют освоенной. В зависимости от развития и текущего состояния производства производственная мощность приобретает свои конкретные значения на период пуска производства (пусковая), фактически сложившуюся при текущих колебаниях спроса на продукцию (фактическая) или в расчетах производства объемов продукции (плановая). В течение каждого планируемого периода производственная мощность может измениться. Чем больше планируемый период, тем вероятность таких изменений выше. Основными причинами изменений являются: - установка новых единиц оборудования, взамен устаревших или аварийных; - износ оборудования; - ввод в действие новых мощностей; - изменение производительности оборудования в связи с интенсификацией режима его работы или в связи с изменением качества сырья, срока действия катализатора, адсорбентов, очистителей, изменения антикоррозионной защиты и т.п.; - модернизация оборудования (замена узлов, блоков, захватов, транспортных элементов и т.п.); - изменения в структуре исходных материалов, состава сырья или полуфабрикатов, приемах отбора фракций, способах теплового обмена, дозирования, калибровки и др.; - продолжительность работы оборудования в течение планового периода с учетом остановок на ремонт, профилактику, технологические перерывы; специализация производства; - режим работы оборудования (циклический, непрерывный); - организация ремонтов и текущего эксплуатационного обслуживания. Существенное значение имеет прирост производственной мощности, который достигается путем технического переоснащения и совершенствования организации производственного процесса. Производственная мощность на начало периода, как правило – года, называют входной, а на конец периода (года) – выходной производственной мощностью. В виду того, что часть оборудования может в течение эксплуатационного периода выводится из рабочего режима, например, для капитального ремонта или демонтажа, или наоборот вводится, то их соответственно учитывают в плановых расчетах в качестве понятий вводимая, выводимая или средняя за период (среднегодовая, например) производственная мощность. Определение конкретных значений производственной мощности осуществляется по каждой производственной единице (участок, цех, предприятие, отрасль), с учетом планируемых мероприятий. По мощности ведущей группы оборудования устанавливается производственная мощность участка, по ведущему участку – производственная мощность цеха, по ведущему цеху – производственная мощность предприятия. Сумма производственных мощностей отдельных предприятий по одному и тому же виду продукции составляет производственную мощность отрасли промышленности. Деятельность предприятий ориентирована на удовлетворение спроса по видам продукции и учет требований (интересов) потребителей, поэтому планируемая производственная мощность определяется, исходя из портфеля заказов предприятия, прогнозов потребительского спроса. Расчеты производственных мощностей выполняются на основе информации о состоянии установленного оборудования. При этом необходимо руководствоваться следующими положениями: - в расчетах принимается все наличное оборудование участка (цеха, предприятия), за исключением резервного; - в расчетах принимается эффективный максимально-возможный фонд времени работы оборудования при заданном режиме сменности; - в расчетах принимаются передовые технические нормы производительности оборудования, трудоемкости продукции, норм выхода продукции из сырья; - в расчетах принимаются наиболее совершенные способы организации производства и сопоставимые измерители работы оборудования и баланса мощностей; - при расчете производственных мощностей на планируемый период необходимо исходить из возможности обеспечения их полной загрузки. При расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции. В качестве параметров измерения производственной мощности применяют те же единицы, что и для учета и планирования выработки продукции. Например, для серной кислоты – тонны моногидрата, для каустической соды – тонны соды в пересчете на 100% щелочи, для отделения штамповки – тысячи штук изделий. Для определения производственной мощности имеет значение группировка аппаратов по их значимости в выпуске продукции. Аппараты, агрегаты цехов химического предприятия, например, подразделяются на следующие группы: - основные, или ведущие, производственные аппараты, в которых осуществляются химические, электрохимические, механические или другие технологические процессы (аппараты и машины для разделения газов, для очистки газов, дистилляции и ректификации; химические печи; компрессоры; аппаратура для смешения и перемешивания и др.); - аппараты, выполняющие подготовительные функции (машины для дробления, измельчения и др.); - вспомогательные производственные аппараты (аппараты для транспортирования сырья, материалов и полуфабрикатов; насосы, вентиляторы, эксгаустеры; силовые установки; генераторы, двигатели, трансформаторы и др.). Производственная мощность определяется по мощности ведущих цехов, агрегатов или участков. Под ведущими цехами, участками или агрегатами понимаются те из них, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха. При расчете производственной мощности предприятия на начало планового года должно учитываться все установленное оборудование независимо от его состояния (действует или бездействует вследствие его неисправности, находится в ремонте, наладке, в резерве, на реконструкции или на консервации, простаивает вследствие отсутствия сырья, материалов, энергии, а также монтируемое, если ввод в эксплуатацию предусмотрен в плане и т.п.). Резервное оборудование, предназначенное для замены ремонтируемого, при расчете мощности не учитывается. При вводе новых мощностей по планам капитального строительства и их освоения предусматривается, что их эксплуатация начинается в следующем квартале после сдачи. Для расчета производственной мощности используются следующие исходные данные: - перечень производственного оборудования и его количество по видам; - режимы использования оборудования и использования площадей; - прогрессивные нормы производительности оборудования и трудоемкости изделий; - квалификация рабочих; - намечаемые номенклатура и ассортимент продукции, непосредственно |