Расчетно-графическая работа на тему Подбор центробежного насоса по дисциплине Процессы и аппараты химической технологии. пахт ргр. Подбор центробежного насоса по дисциплине Процессы и аппараты химической технологии

Скачать 371.79 Kb. Скачать 371.79 Kb.

|

|

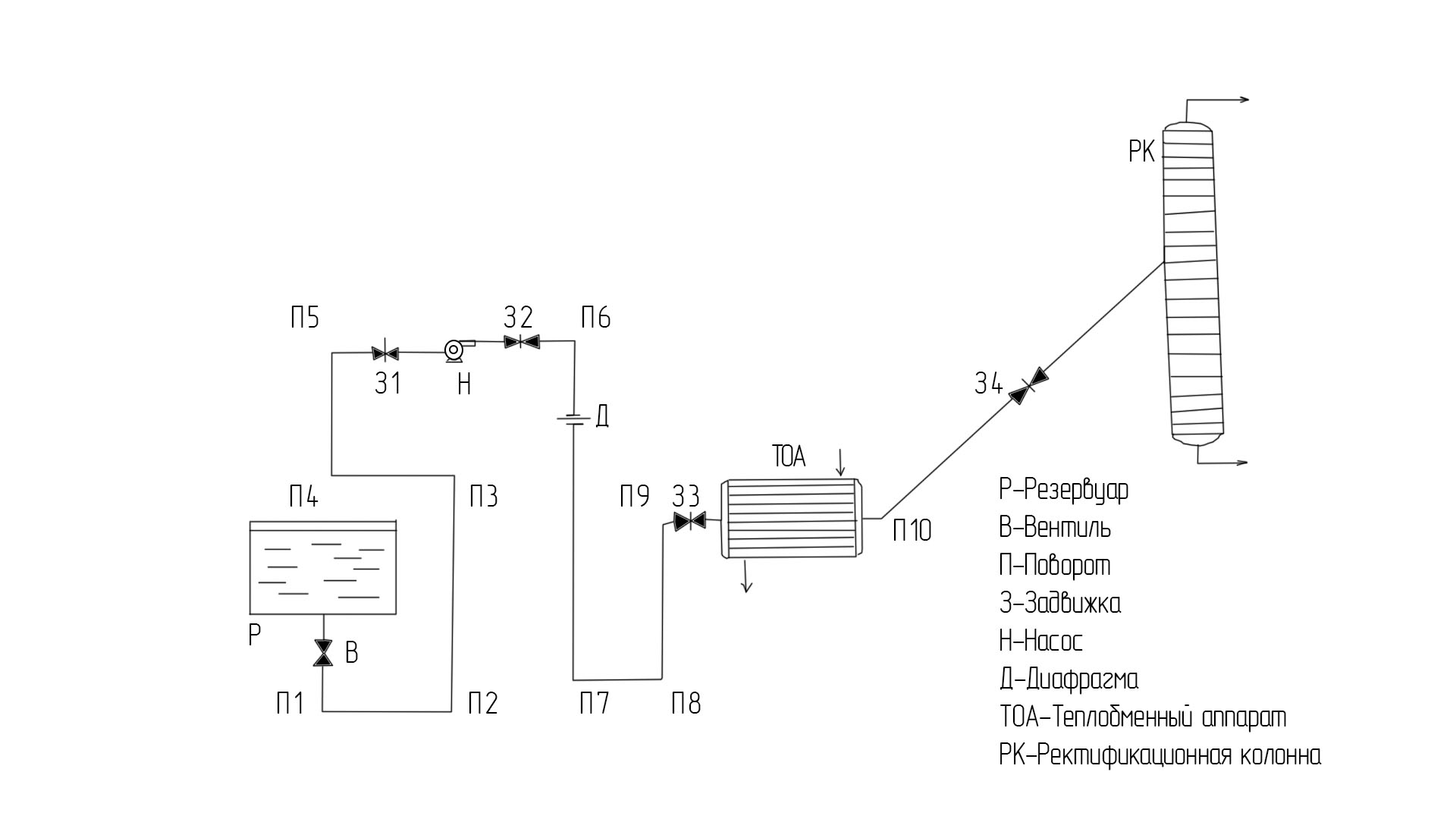

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Кафедра нефтехимии и химической технологии РАБОТА ПРИНЯТА Оценка_______________ Доцент каф. НХТ ________ С.П. Ломакин РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА на тему: «Подбор центробежного насоса» по дисциплине «Процессы и аппараты химической технологии» Вариант 2 студ. гр. БТГ-20-01 Байназаров А.А. Уфа – 2022 Цель работы: Подобрать оптимальный диаметр стального трубопровода и марку насоса, устанавливаемого на уровне исходного резервуара. Теоретическое обоснование: Насосы — гидравлические машины, которые преобразуют механическую энергию двигателя в энергию перемещаемой жидкости, повышая ее давление. Разность давлений жидкости в насосе и трубопроводе обусловливает перемещение. Различают насосы двух основных типов: динамические и объемные. В динамических насосах жидкость перемещается при воздействии сил на замкнутый объем жидкости, который непрерывно сообщается со входом в насос и выходом из него. В объемных насосах жидкость перемещается при периодическом изменении замкнутого объема жидкости, который периодически сообщается со входом в насос и выходом из него. Основными параметрами насосов являются производительность, напор, полезная мощность, мощность на валу и коэффициент полезного действия. Производительность, или подача, Q (м3/с) – объем жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени. Напор H (м) – удельная энергия, сообщаемая насосом единице веса перекачиваемой жидкости. Полезная мощность Nп затрачиваемая насосом на сообщение жидкости энергии равна произведению напора Н на весовой расход γ ⋅ Q жидкости:  . .Мощность на валу Nе больше Nп в связи с потерями энергии в насосе, которые учитываются КПД насоса ηн:  . .КПД ηн характеризует совершенство конструкции и экономичность эксплуатации насоса. Исходные данные Исходная смесь – раствор 40% уксусной кислоты в воде; Расход раствора G = 5 кг/с; Абсолютное давление в колонне  = 0,64 ат; = 0,64 ат;Геометрическая высота H = 5 м; Длина трубопровода от резервуара до теплообменника L = 450 м; Количество ходов в теплообменнике m = 2; Общее число труб в теплообменнике n = 121; Длина труб теплообменника LТОА = 3 м; Диаметр отверстия диафрагмы do = 56 мм; Число задвижек на первом участке n1 = 3; Число плавных поворотов на первом участке n2 = 9; Число вентилей 1; Начальная температура раствора t0 = 30 оC; Конечная температура раствора t1 = 80 оC; Температура внутренней поверхности стенок труб tст = 90 оC; Длина участка от теплообменника до ректификационной колонны lтр = 7 м; Число задвижек на втором участке n1 = 1; Число плавных поворотов на втором участке n2 = 1; Диаметр штуцеров dш = 159  мм; мм;Диаметр труб dтр = 25  2 мм. 2 мм.Технологическая схема  Расчетная часть Расчет плотности и динамической вязкости смеси двух жидкостей. Так как мы имеем раствор, состоящий из двух разных жидкостей, то рассчитаем плотность смеси по формуле:  , ,где  – плотности компонентов смеси; – плотности компонентов смеси; – массовые доли компонентов смеси. – массовые доли компонентов смеси.Рассчитываем плотность раствора при начальной, конечной температурах и при температуре стенки: При  плотность воды плотность воды  кг/м3 , плотность 100% уксусной кислоты кг/м3 , плотность 100% уксусной кислоты  1037,5 кг/м3; массовая доля воды 1037,5 кг/м3; массовая доля воды  0,6 , тогда массовая доля уксусной кислоты 0,6 , тогда массовая доля уксусной кислоты  0,4. 0,4. кг/м3 кг/м3При  плотность воды плотность воды  972 кг/м3, плотность уксусной кислоты 972 кг/м3, плотность уксусной кислоты  981 кг/м3 981 кг/м3 кг/м3 кг/м3При  плотность воды плотность воды  965 кг/м3, плотность уксусной кислоты 965 кг/м3, плотность уксусной кислоты  969,5 кг/м3 969,5 кг/м3 кг/м3 кг/м3Необходимо рассчитать динамическую вязкость для раствора при каждой температуре, используем формулу:  , ,где  – динамические вязкости компонентов смеси; – динамические вязкости компонентов смеси; – объемные доли компонентов смеси. – объемные доли компонентов смеси.При  динамическая вязкость воды динамическая вязкость воды  , динамическая вязкость уксусной кислоты , динамическая вязкость уксусной кислоты  ; объемная доля воды ; объемная доля воды  , тогда объемная доля этилового спирта , тогда объемная доля этилового спирта  1-0,833 = 0,167. 1-0,833 = 0,167.   При  для воды для воды  , для уксусной кислоты , для уксусной кислоты   При  для воды для воды  , для уксусной кислоты , для уксусной кислоты   Определение потери давления на трение в теплообменнике На входе и выходе из теплообменника газ имеет различные температуры, значит за температуру в теплообменнике примем среднюю температуру газа.  При  плотность воды плотность воды  , плотность уксусной кислоты , плотность уксусной кислоты   При  для воды для воды  , для уксусной кислоты , для уксусной кислоты   Вычислим скорость движения раствора по трубам теплообменника, исходя из уравнения массового расхода:  , ,где dтр – диаметр труб в теплообменнике,  мм; мм;n – количество труб, определяемое по диаметру кожуха для данного теплообменника,  ; ;m – количество ходов в теплообменнике,  2. 2. м/с. м/с.Зная скорость, рассчитаем критерий Рейнольдса:  , , Примем, что раствор движется по стальным трубам внутри теплообменника с незначительной коррозией. Тогда шероховатость стенок труб примет значение  мм (Павлов-Романков, табл. XII). мм (Павлов-Романков, табл. XII).Найдем отношение диаметра к шероховатости:  . .Зная степень шероховатости и критерий Рейнольдса, определим коэффициент трения по графику (Павлов – Романков, стр. 22, рис. 1.5):  . .Вычислим потери давления на трение в теплообменнике:  , , Па ПаОпределим скорость раствора на входе и на выходе из штуцеров:  , ,  где dш – диаметр штуцера,  мм. мм. м/с м/с м/с м/сСкорость в штуцерах больше скорости в трубах, поэтому потери давления при входе в теплообменник и выходе из него рассчитываем по скорости в штуцерах. То есть по  – для входной и выходной камер трубного пространства, по – для входной и выходной камер трубного пространства, по  – для входа и выхода из труб. – для входа и выхода из труб.Необходимо учесть все местные сопротивления, присутствующие на данном участке. Для этого распишем все коэффициенты местного сопротивления  (Павлов-Романков, стр. 26): (Павлов-Романков, стр. 26):Входная и выходная камеры трубного пространства:  ; ;Вход в трубы и выход из них:  ; ;Повороты поворота на 180о:  . .Рассчитаем потери давления при входе и выходе из трубного пространства теплообменника:  Па Па Па ПаРассчитаем потери давления на входах и выходах из труб теплообменника:  Па ПаОпределим гидравлическое сопротивление на поворотах потока на 180о:  Па ПаОбщее гидравлическое сопротивление в теплообменнике при прохождении потока трубного пространства:  Однако в данном случае мы имеем разные температуры на входе и выходе из теплообменника, то есть неизотермическим потоком. Определим поправочный множитель, который представляет собой отношение критерия Прандтля при температуре стенки и средней температуре. Так как доля потерь внутри теплообменника относительна мала по сравнению с потерями на всем участке, то необходимо также рассчитать поправочный множитель, равный отношению динамических коэффициентов раствора при двух температурах, поскольку теплоемкость и теплопроводность практически остаются постоянными. Находим поправочный коэффициент для неизотермического потока:   где  – динамическая вязкость раствора при температуре стенки. – динамическая вязкость раствора при температуре стенки. критерий Прандтля для стенки, критерий Прандтля для стенки,  ( (  критерии Прандтля для воды и этилового спирта при температуре стенки); критерии Прандтля для воды и этилового спирта при температуре стенки); критерий Прандтля при средней температуре, критерий Прандтля при средней температуре,  ( (  критерии Прандтля для воды и этилового спирта при средней температуре). критерии Прандтля для воды и этилового спирта при средней температуре).Значения критерий Прандтля находим из номограммы рис. XIII (Павлов – Романков, стр. 564). В расчетах учитываем поправочный коэффициент с меньшим значением. Необходимо скорректировать потерю давления путем умножения первого, четвёртого и пятого слагаемых на поправочный коэффициент:   Па ПаОпределение потерь давления на участке от теплообменника до ректификационной колонны В трубопроводах жидкость движется со скоростью 0,5 – 2,5 м/с, поэтому предварительно выберем скорость, которую в дальнейшем пересчитаем после выбора диаметра трубопровода. Примем  м/с. м/с.Тогда рассчитаем диаметр по формуле:  , , м. м.По табличным данным подбираем стандартный диаметр трубопровода. Так как необходимо округлять в большую сторону, то выбираем  мм, внутренний диаметр трубопровода мм, внутренний диаметр трубопровода  мм. мм.По выбранному диаметру уточним скорость движения газа в трубопроводе:  , , м/с. м/с.Зная скорость, рассчитаем критерий Рейнольдса:  , , Примем, что раствор движется по стальному трубопроводу с незначительной коррозией. Тогда шероховатость стенок труб примет значение  мм (Павлов-Романков, табл. XII). мм (Павлов-Романков, табл. XII).Найдем отношение диаметра к шероховатости:  . .Зная степень шероховатости и критерий Рейнольдса, определим коэффициент трения по графику (Павлов – Романков, стр. 22, рис. 1.5):  . .Учтем все местные сопротивления, присутствующие на данном участке. Для этого распишем все коэффициенты местного сопротивления  (Павлов-Романков, табл. XIII): (Павлов-Романков, табл. XIII):Выход из трубы:  ; ;На втором участке одна задвижка, поэтому по условному проходу 15 – 100 мм (  мм) мм)  ; ;На данном участке 1 плавный поворот на 120°  , следовательно коэффициент А = 1,165, коэффициент В = 0,11. Находим коэффициент сопротивления для одного плавного поворота: , следовательно коэффициент А = 1,165, коэффициент В = 0,11. Находим коэффициент сопротивления для одного плавного поворота: . .Найдем суммарный коэффициент местного сопротивления  на первом участке трубопровода: на первом участке трубопровода: . .Определим полное гидравлическое сопротивление второго участка трубопровода по формуле:   Па. Па.Гидравлическое сопротивление на первом участке трубопровода, то есть с холодным потоком, суммируется из потерь давления на трение, на преодоление местных сопротивлений и на подъем жидкости. Найдем скорость на участке с холодным потоком с учетом, что диаметр трубопровода холодного участка равен диаметру трубопровода горячего участка:  , , м/с. м/с.Зная скорость, рассчитаем критерий Рейнольдса:  , , – турбулентный режим. – турбулентный режим.Примем, что раствор движется по стальному трубопроводу с незначительной коррозией. Тогда шероховатость стенок труб примет значение  мм (Павлов-Романков, табл. XII). мм (Павлов-Романков, табл. XII).Найдем отношение диаметра к шероховатости:  . .Зная степень шероховатости и критерий Рейнольдса, определим коэффициент трения по графику (Павлов – Романков, стр. 22, рис. 1.5):  . .Необходимо учесть все местные сопротивления, присутствующие на первом участке. Для этого распишем все коэффициенты местного сопротивления  (Павлов-Романков, табл. XIII): (Павлов-Романков, табл. XIII):Вход в трубу с острыми краями:  ; ;На первом участке 3 задвижки, поэтому по условному проходу 15 – 100 мм (  мм) мм)  ; ;На данном участке 9 плавных поворотов на 90°  , следовательно коэффициент А = 1,0, коэффициент В = 0,13. Находим коэффициент сопротивления для одного плавного поворота: , следовательно коэффициент А = 1,0, коэффициент В = 0,13. Находим коэффициент сопротивления для одного плавного поворота: . .Примем, что установлен прямоточный вентиль: при  , ,  , при , при   Следовательно,  Диафрагма: значение  , по таблице , по таблице  ; ;Найдем суммарный коэффициент местного сопротивления  на первом участке трубопровода: на первом участке трубопровода: . .Определим полное гидравлическое сопротивление первого участка трубопровода по формуле:   Па. Па.Определим затраты удельной энергии на создание скоростного напора:  Па ПаТак как на подъем холодной жидкости необходимо давление, то найдем его по формуле:  Па ПаРассчитаем разность давлений в резервуаре и ректификационной колонне:  Па ПаОбщее гидравлическое сопротивление на протяжении всего трубопровода, включая теплообменник, а также давление на создание скорости, на подъем потока:  Для подбора насоса необходимо знать производительность  м3/с м3/сТакже насос характеризуется мощностью, с учетом КПД приближенно равного 0,6:  кВт кВтРассчитаем напор:  м. м.Подбор насоса: Выбрали насос X20/18 с электродвигателем АО2-31-2. Производительность -  м3/с, напор - 10,5 м. Мощность двигателя - 3 кВт. м3/с, напор - 10,5 м. Мощность двигателя - 3 кВт.Вывод: Были проведены расчеты, и по данным расчетам подобран оптимальный диаметр стального трубопровода и марка насоса, устанавливаемого на уровне исходного резервуара. |