Реферат Семакина ПНД. Полиэтилен сырье, получение полиэтилена при низком давлении, свойства и применение

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

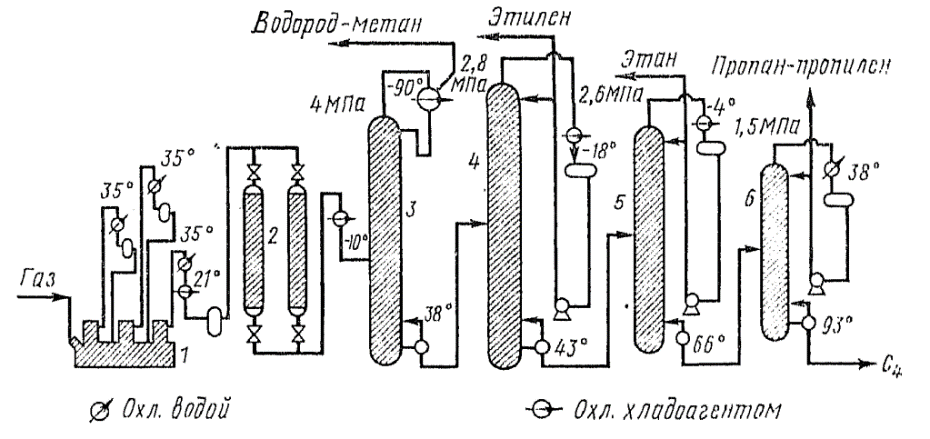

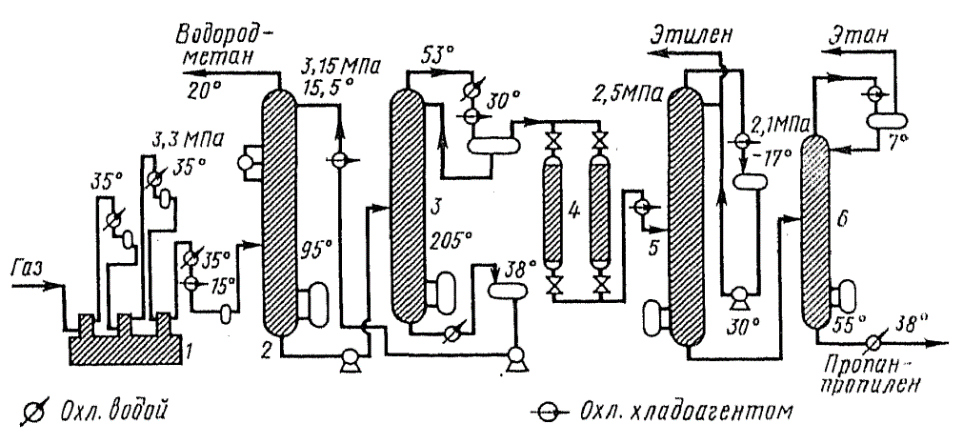

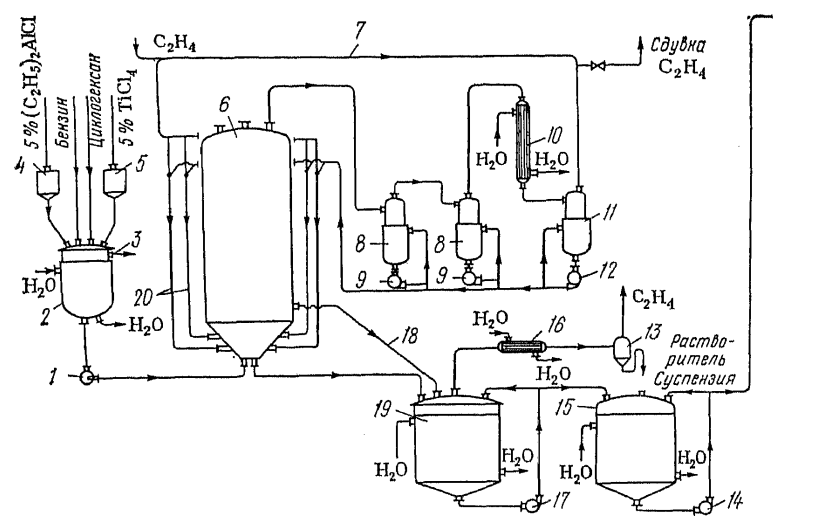

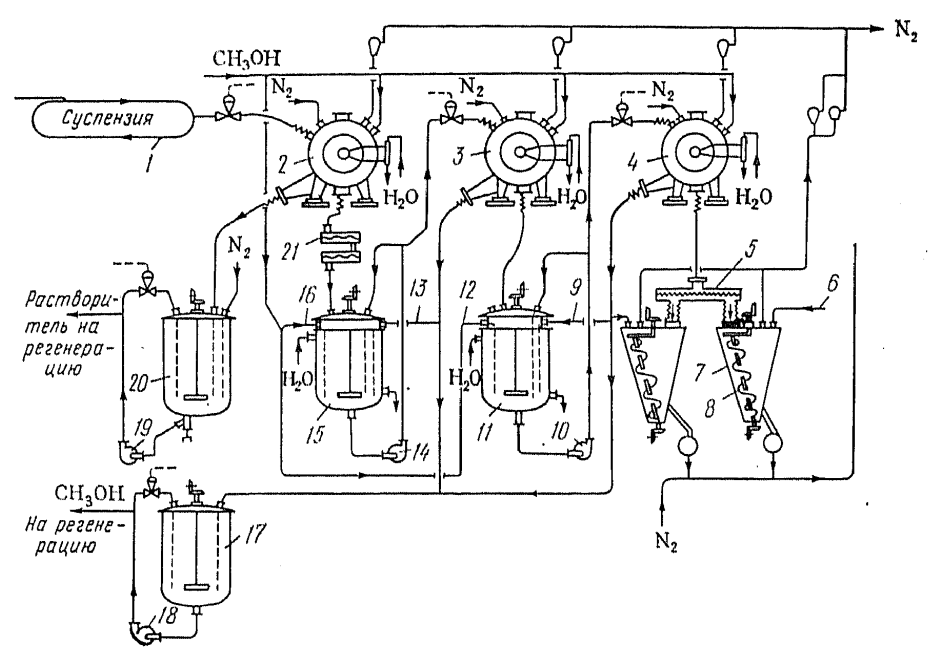

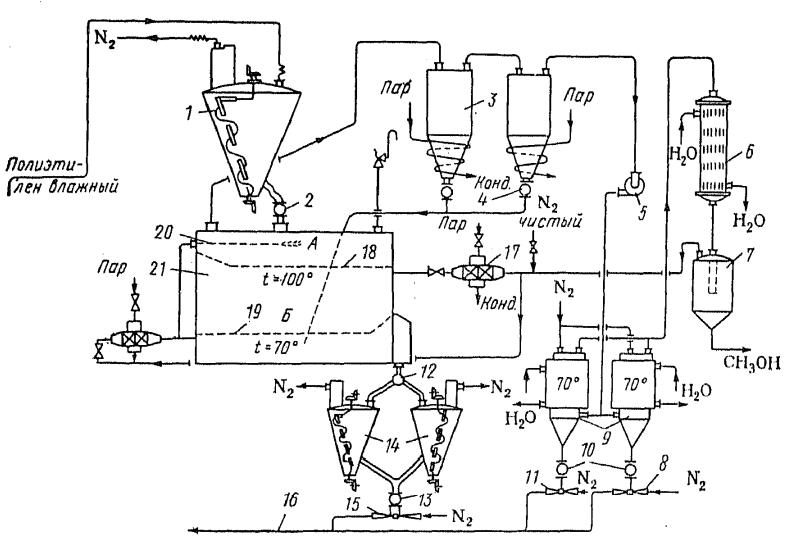

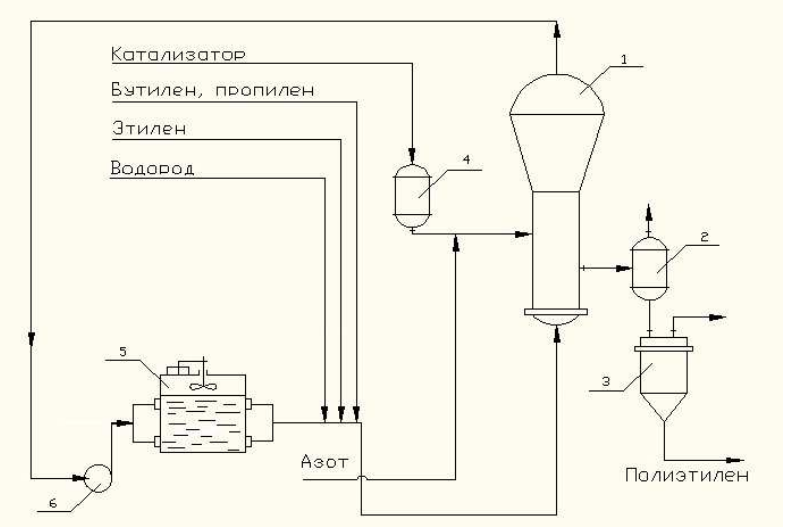

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Химический факультет Кафедра высокомолекулярных соединений и общей химической технологии ОТЧЕТ по учебной практике НА ТЕМУ «Полиэтилен – сырье, получение полиэтилена при низком давлении, свойства и применение» Выполнил: студент 1 курса группы ХТ-2 Семакина Е.С. Уфа – 2022 г. СодержаниеВведение 3 1 Общие характеристики полиэтилена 5 2 Технологические процессы производства полиэтилена низкого давления 6 2.1 Сырье 6 2.2 Получение полиэтилена при низком давлении в среде органического растворителя 8 2.2.1 Механизм полимеризации этилена 8 2.2.2 Технология получения 9 2.3 Получение полиэтилена при низком давлении в газовой фазе 13 3 Свойства и применение полиэтилена низкого давления 17 Список используемой литературы 20 ВведениеПолимерами называют высокомолекулярные вещества, молекулы которых состоят из многократно повторяющихся элементарных звеньев одинаковой структуры. Эти элементарные звенья соединены между собой ковалентными связями в длинные цепи различного строения (линейные, разветвленные) или же образуют жесткие и пластичные пространственные решетки. Молекулы полимерных соединений, состоящие из очень большого числа элементарных звеньев, называют макромолекулами. Промышленной производство полиэтилена низкого давления (ПНД) является одним из самых молодых направлений полимерной химии. С момента открытия (1954 г.) новых ионно-координационных катализаторов оно развивается исключительно высокими темпами. Высокие темпы роста производства ПНД связаны с непрерывно растущими потребностями в этом материале, что объясняется весьма ценным комплексом свойств ПНД: высокой прочностью, стойкостью к растрескиванию в агрессивных средах, теплостойкостью, морозостойкостью, малым удельным весом, способностью пропускать ультрафиолетовые лучи и поглощать радиоактивные излучения, хорошими диэлектрическими свойствами, хорошей перерабатываемостью в изделия. Благодаря такому сочетанию свойств ПНД находит широкое применение в химической, нефтяной, электротехнической, угольной, авиационной, деревообрабатывающей, легкой и пищевой промышленности, тяжелом и транспортном машиностроении, медицине, сельском хозяйстве, станко-, приборо- и судостроении и др. Использование ПНД в народном хозяйстве наряду с высокой экономической эффективностью способствует техническому прогрессу – уменьшению веса изделий, увеличению срока их службы, снижению трудоемкости изготовления и т. д. Промышленное производство ПНД развивается не только по масштабам. Непрерывно совершенствуется его технология, ассортимент и качество выпускаемой продукции. Все это непрерывно связано с достижениями в области металлорганического катализа. Первые открытые Циглером и Натта каталитические системы в условиях, предложенных для применения, были малоактивными. Для поведения полимеризации этилена и пропилена в среде углеводородных растворителей требовались высокие концентрации катализаторов, причем их фактическое использование было крайне низким (менее 10 %), основная часть катализатора оставалась в полимере. Для очистки полимера от остатков катализатора проводились трудоемкие операции промывок с использованием спирта. Промывные агенты смешивались с углеводородным растворителем, в котором осуществлялась полимеризация; поэтому требовалась весьма сложная система регенерации растворителей для возвращения их в производственный цикл. Однако несмотря на относительно громоздкую технологическую схему первых производств ПНД, мощности их с каждым годом наращивались, а спрос на новый материал непрерывно возрастал. После освоения в промышленности первых, сравнительно малоактивных катализаторов, начались работы по их модификации, подбору более эффективных систем, упрощению схем производства ПНД. Этому способствовали теоретические исследования кинетики и механизма действия катализаторов Циглера – Натта. Появились десятки тысяч патентов на различные каталитические системы, отличающиеся по составу, но действующие по тому же механизму. Разработка высокоактивных катализаторов позволила внести существенные усовершенствования в технологическую схему, создать новые промышленные процессы. С использованием этих процессов строятся новые заводы и реконструируются действующие производства. Одновременно ведутся интенсивные поиски путей дальнейшего усовершенствования катализаторов и оптимизации условий их применения. Технологические процессы производства ПНД отличаются значительным разнообразием, причем развитие производства определяется его непрерывным усовершенствованием. Говоря о ПНД, нельзя забывать, что это название подразумевает широкий ассортимент марок, различающихся не только по молекулярной массе, ММР, плотности, но и по составу; 50–70 % выпускаемой продукции представляет собой не гомополимеры, а сополимеры этилена с различными мономерами. 1 Общие характеристики полиэтиленаПолиэтилен – [-CH2-CH2-]n представляет собой простейший карбоцепной полимер, мономером которого является алифатический непредельный углеводород олефинового ряда – этилен. Полиэтилен является термопластичным синтетическим неполярным полимером, относящимся к обширной группе конструкционных материалов, свойства и назначение которых определяются условиями синтеза. Полиэтилен характеризуется молекулярной массой от 20 тыс. до 3 млн., которая определяется способом получения материала. Вещество обладает высокой химической стойкостью, плохо проводит тепло и электричество. Полиэтилен является одним из распространенных полимеров. Обычно он белого цвета, но если его растянуть и сделать тонким, то станет прозрачным. Полиэтилен бывает разным. Два основных его типа: ПВД (полиэтилен высокого давления) и ПНД (полиэтилен низкого давления). ПНД представляет собой молекулярные клетки с высокой степенью связей, у него большая плотность. Поэтому его также можно называть полиэтиленом высокой плотности. И, наоборот, ПВД – это сильноразветвлённая молекула, обладает низкой плотностью. Обозначения этих марок выглядят так: HDPE – полиэтилен высокой плотности (полиэтилен низкого давления); LDPE – полиэтилен низкой плотности (полиэтилен высокого давления). 2 Технологические процессы производства полиэтилена низкого давления2.1 СырьеСырьем для производства полиэтилена служит этилен – C2H4 – бесцветный газ, представляющий простейший непредельный углеводород класса олеолефинов. Для получения небольших количеств этилена с высокой степенью чистоты применяют метод дегидрации этилового спирта при температуре 300-400 ºС в присутствии Al2O3 C2H5OH → C2H4 + H2O Этот метод прост, но требует большого количества ценного химического сырья – этилового спирта, поэтому в настоящее время для получения полиэтилена используют нефтяные и попутные газы. В связи с этим все новые промышленные установки для производства полиэтилена проектируют и строят на основе использования этилена нефтяных и попутных газов. Нефтяные газы образуются в процессе крекинга при 400-450 ºС и пиролиза нефти при 700 ºС и содержат кроме этилена водород, метан, этан, пропан, пропилен, бутан, изобутилен и т.д. Попутные газы, выделяющиеся при добыче нефти и содержащие в основном парафиновые углеводороды: метан, этан, пропан, бутан и т.д., подвергаются высокотемпературному крекингу, в результате чего превращаются в этилен с достаточно высоким выходом. Для выделения концентрированного этилена из газовых смесей применяют следующие методы: а) ректификационный (глубокого охлаждения) – газовая смесь сжимается под давлением и при охлаждении от -100 ºС до -118 ºС разгоняется на ректификационных колоннах на отдельные фракции (рисунок 1);  Рисунок 1. Схема получения этилена ректификационным методом. 1 – компрессорная установка; 2 – адсорбционно-отпарная колонна; 3 – регенерационная колонна; 4 – осушительные колонны; 5 – этиленовая колонна; 6 – пропан-пропиленовая колонна б) адсорбционно-ректификационный – из исходной смеси предварительно адсорбируют растворителями все компоненты, кроме метана и водорода, а затем производится ректификация адсорбированных компонентов. Этот метод дает возможность ограничиться температурами от -20 ºС до -30 ºС (рисунок 2);  Рисунок 2. Схема получения этилена адсорбционно-ректификационным методом. 1 – компрессор; 2 – осушительные колонны; 3 – метановая колонна; 4 – этиленовая колонна; 5 – этановая колонна; 6 – пропан-пропиленовая колонна в) адсорбционно-десорбционный (гиперсорбция) – разделение смеси газов в непрерывно движущемся слое гранулированного адсорбента. Концентрация получаемого этилена составляет не менее 97–98 %. Для полимеризации требуется этилен, в котором не допускается никаких примесей, кроме незначительного количества парафиновых углеводородов (этана и пропана). Особенно недопустимы примеси ацетилена и кислорода, поэтому полученный этилен подвергают очистке, например, методом селективного гидрирования. В настоящее время достигаемая степень очистки составляет 99,99 %. Практически для получения полиэтилена применяют этилен следующего состава (% по объему): этилен – 99,6; ацетилен – 0,001–0,003; двуокись углерода – 0,05; окись углерода – 0,05; кислород – 0,001; водород и предельные углеводороды – 0,3–04; пропилен – 0,03. Чистый этилен имеет следующую физико-химическую характеристику: температуру кипения – 103,8 ºС, плавления – 169,2 ºС; плотность при температуре кипения – 570 кг/м3; показатель преломления nD = 1,363 ( при t = - 100 ºС); критическую температуру – 9,7 ºС; критическое давление – 5,09 МПа; запах – слабоэфирный; объемную массу газообразного этилена при 0 ºС – 1,260 кг/м3; при 25 ºС – 1,200 кг/м3; при давлении 10 МПа – 3,319 кг/м3, при 140 МПа – 5,575 кг/м3; теплоемкость при 0,1 МПа – 1,63 кДж/кг׺С; при 30 МПа – 2,50 кДж/кг׺С; пределы взрывчатости с воздухом: нижний – 3-3,5 %, верхний – 16-29 %, обладает наркотическим действием. 2.2 Получение полиэтилена при низком давлении в среде органического растворителяСырьем для получения полиэтилена методом низкого давления служит очищенный этилен и смешанный металлоорганический катализатор – триэтилалюминий и четыреххлористый титан. Вместо триэтилалюминия могут применяться также диэтилалюминийхлорид, этилалюминийхлорид и триизобутилалюминий. Триэтилалюминий получают в две стадии. При взаимодействии алюминия с хлористым или бромистым этилом получают промежуточный продукт – сесквигалоид: 2Al + 3C2H5X → Al2(C2H5)3X3, где Х – галоид (Cl или Br) Действием металлического натрия на сесквигалоид получают триэтилалюминий: Al2(C2H5)3X3 + 3Na → Al2(C2H5)3 + 3NaCl + Al Процесс получения может быть периодическим или непрерывным. Триэтилалюминий – бесцветная прозрачная жидкость плотностью 840 кг/м3, температурой кипения 194ºС. На воздухе самовоспламеняется. При взаимодействии с водой, спиртами и другими веществами взрывается. Ядовитое вещество, вызывает отравление и ожоги. Четыреххлористый титан – жидкость с резким запахом, плотностью 1730 кг/м3, температурой плавления 23ºС и кипения 136ºС. 2.2.1 Механизм полимеризации этиленаПолимеризация этилена при низком давлении происходит по анионному механизму по следующей схеме: 1) активация катализатора (образование катализаторного комплекса) 2Al(C2H5)3 + 2TiCl4 → 2Al(C2H5)2Cl + 2TiCl3 + C2H4 + C2H6 Комплекс 2) рост цепи – выпавший из раствора порошок треххлористого титана адсорбирует на поверхности хлорэтилалюминий, создавая очаги активации; мономерные звенья присоединяются к катализаторному комплексу, образуя растущую цепь путем внедрения этилена между атомом алюминия и алкилом C   2H5 CH2 – CH2 – C2H5 2H5 CH2 – CH2 – C2H5(   TiCl3) Al – C2H5 + CH2 = CH2 →(TiCl3) Al – C2H5 + CH2 = CH2 → TiCl3) Al – C2H5 + CH2 = CH2 →(TiCl3) Al – C2H5 + CH2 = CH2 →Cl Cl  CH2 – CH2 – CH2 – CH2 – C2H5 CH2 – CH2 – CH2 – CH2 – C2H5→  (TiCl3) Al – C2H5 и т.д. (TiCl3) Al – C2H5 и т.д.Cl 3) обрыв цепи происходит за счет регенерации активного центра, вследствие передачи цепи на мономер или на растворитель. Происходит образование соединения типа  (C2H4)m – C2H5 (C2H4)m – C2H5→  (TiCl3) Al – (C2H4)n – C2H5, (TiCl3) Al – (C2H4)n – C2H5,Cl которое, распадаясь, дает смесь полиэтилена, гидрата алюминия и четыреххлористого титана C  H2 = CH – (– CH2 – CH2 –)m-1 – C2H5 H2 = CH – (– CH2 – CH2 –)m-1 – C2H5+ AlH3 + TiCl4 CH2 = CH – (– CH2 – CH2 –)n-1 – C2H5 2.2.2 Технология полученияТехнологический процесс получения полиэтилена с использованием триэтилалюминия и четыреххлористого титана в качестве катализаторов может быть как периодическим, так и непрерывным. В настоящее время применяют несколько технологических схем, отличающихся различными конструкциями и объемами реакторов, способами отмывки катализатора от полиэтилена и т.д. Наиболее распространенный способ состоит из трех последовательных непрерывных операций: полимеризация этилена, отмывки его от катализатора и сушки. Технологическая схема полимеризации этилена приведена на рисунке 3.  Рисунок 3. Технологическая схема полимеризации этилена. Из цеха катализаторов в мерники 4 и 5 подаются 5%-ные растворы триэтилалюминия (или диэтилалюминийхлорида) и четыреххлористого титана. Отмеренные количества катализаторов самотеком поступают в емкость 2, где они перемешиваются и разбавляются бензином и циклогексаном до 0,2%-ной концентрации. Емкость имеет водяную рубашку для нагрева раствора до 50 ºС. Сформированный катализаторный комплекс насосом 1 закачивается в реактор 6 и поддерживается в нем на постоянном уровне. Реактор представляет автоклав колонного типа ёмкостью около 10 м3. Этилен подается в нижнюю часть реактора по трубам 20. Поступая в реактор через систему эрлифта, этилен обеспечивает перемешивание реакционной массы, отводит тепло полимеризации и частично полимеризуется в полиэтилен. Полимеризация производится при температуре 50-60ºС, и эта температура поддерживается изменением количества и температуры подаваемого этилена. Не вступивший в реакцию этилен, нагретый и насыщенный парами растворителя, отводится из верхней части полимеризатора на циркуляцию, которая осуществляется следующим образом. Этилен с парами растворителей (температурой 80ºС) последовательно проходит циклонные отделители 7, в которых улавливаются брызги растворителя и частички полиэтилена; конденсатор-холодильник 10, где происходит охлаждение до 40ºС и частичная конденсация паров растворителя, поступает на разделение в аппарат 11. Очищенный этилен подается по линии 7 снова в реактор, смешиваясь по пути со свежим этиленом. Растворитель, содержащий полиэтилен, из отделителей 8 и 11 с помощью насосов 9 и 12 возвращается в полимеризатор вместе с циркулирующим этиленом (по линии 20). Кроме того, осуществляется непрерывная циркуляция смеси в самих отделителях. Образующийся полимер в виде суспензии полиэтилена в растворителе (соотношение 1:10) отводится из полимеризатора по линии 18 в сборник 19, где происходит выделение растворенного полиэтилена за счет снижения давления до 0,01 МПа и температуры до 70ºС. Выделившийся этилен для улавливания паров растворителя проходит холодильник 16, сепаратор 13 и поступает на очистку. Суспензия полиэтилена из сборника 19 насосом 17 подается в сборник 15, а из него насосом 14 – в цех отмывки. Процесс полимеризации этилена при низком давлении сопровождается загрязнением полученного полимера остатками катализатора, которые ухудшают химические свойства полимера остатками и изменяют его цвет до коричневого. Поэтому возникает необходимость удаления катализатора из полимера, что достигается разложением катализатора с последующим растворением полученных продуктов и отфильтрованием их от полиэтилена. Технологический процесс разложения и отмывки катализатора показан на рисунке 4.  Рисунок 4. Технологический процесс разложения и отмывки катализатора. Суспензия непрерывно циркулирующая по кольцу 1, отбирается в центрифугу 2, где отделяется жидкая часть (фугат) от полиэтилена. Фугат из центрифуги самотеком поступает в сборник 20, из которого насосом 19 перекачивается в отделение отстаивания, нейтрализации и очистки. Отжатый полиэтилен, содержащий 30–40% растворителя и катализаторный комплекс, выгружается шнеком 21 в сборник 15, где нагревается до 50ºС. В сборник подается метиловый спирт (свежий по линии 16 и фугат по линии 13) и перемешивается в течение 1 часа до разложения комплекса катализатора в растворимые продукты. Полученная суспензия насосом 14 подаётся во вторую центрифугу 3, где кроме отжима предусматривается промывка полиэтилена метанолом. Фугат (отработанный метанол) самотеком поступает в сборник 16, из которого насосом 18 транспортируется на регенерацию. Отжатый полиэтилен, содержащий 30-40% метанола и не отмытые продукты разложения катализаторов, выгружается из центрифуги в сборник 11. Туда же подается метиловый спирт (свежий по линии 12 и фугат по линии 9), и при тщательном примешивании в течение 1 часа при температуре около 50ºС происходит отмывка полиэтилена от продуктов разложения катализаторов. Полученная суспензия насосом 10 подается в третью центрифугу 4, в которой осуществляется промывка осадка метанолом и отжатие. Метанол из центрифуги самотеком поступает в сборник 17 и частично в сборник 13. Отжатый полиэтилен с остаточным содержанием метанола 30–40% подается в шнек 5 и транспортируется попеременно в один из двух бункеров-смесителей 7 с планерным щенком 8. В бункере по линии 6 к полиэтилену поступает ряд добавок, улучшающих его качество: стабилизатор, интрофосфат натрия и этиленгликоль (для осветления), воск (для повышения блеска) и т.д. Разработаны и другие способы промывки и отжима полиэтилена: например, вместо центрифуг применяют непрерывно действующие гидроциклоны, соединенные последовательно с малогабаритными промывателями. Но они еще не нашли широкого распространения. Влажный полиэтилен из бункера 7 через секторный питатель пневмотранспортом транспортируется в цех сушки с помощью тока азота. Технологическая схема цеха сушки показана на рисунке 5.  Рисунок 5. Технологическая схема сушки полиэтилена Влажный полимер подается в бункер 1 с планерным шнеком, а затем в сушилку 21 через дозатор 2. Сушка осуществляется последовательно в камерах сушилки А и Б. Поступающий в сушилку полиэтилен с помощью пневморазбрасывателя 20 равномерно распределяется на поверхности кипящего слоя камеры и высушивается до содержания метанола 5%. Кипящий слой создается за счет подачи под решетку 18 азота с температурой 100ºС. Частично высушенный полимер поступает в нижнюю камеру, где высушивается окончательно (до содержания метанола не более 0,15%) за счет нагретого до 70ºС азота, подаваемого под решетку 19. Азот, насыщенный парами метанола, воды и полиэтиленовой пылью (до 10 г/м3), поступает на очистку последовательно в два батарейных циклона 3. Уловленная пыль через питатели 4 возвращается в нижнюю камеру сушилки. Азот газодувкой 5 подается на тонкую очистку в фильтры 9, проходит холодильник 6, где при 30ºС часть метанола конденсируется, далее через калориферы 17 снова поступает в сушильную камеру. Конденсат метанола отделяется от азота в смесителе 7 и направляется на регенерацию. Высушенный порошок полиэтилена через дозатор 12 выгружается в бункера 14, откуда дозатором 13 через эжектор 11 подается в пневматическую линию 16 и далее на грануляцию. Сюда же подается полиэтиленовая пыль из фильтров 9 через дозаторы 10, полученные при очистке азота. 2.3 Получение полиэтилена при низком давлении в газовой фазеЧтобы устранить применение больших количеств углеводородных растворителей, используемых в суспензионном методе полимеризации этилена при низком давлении, был разработан газофазный способ проведения полимеризации. Для осуществления газофазного метода было предложено большое количество каталитических систем. Разработаны гетерогенные катализаторы на носителях, которые позволили создать процессы синтеза полиэтилена без стадии отмывки полимера от катализатора. Катализаторы на носителях могут быть использованы для производства полиэтилена в очень широком температурном интервале (от 40 до 200 °С) с высокой активностью. Для газофазного метода были разработаны высокоэффективные хромоорганические катализаторы на силикатных носителях, позволяющие получать полимер со сравнительно узким молекулярно-массовым распределением. К таким катализаторам относятся хромоцен [дициклопентадиеннилхром (C5H5)2Cr)], нанесенный на активированный силикагель, и бис(трифенилсилил)хромат, восстановленный алюминийалкилом и нанесенный на активированный силикагель. Активность катализатора в процессе полимеризации определяется удельной поверхностью носителя, объемом пор и их средним диаметром, а также температурой дегидратации носителя и условиями взаимодействия хромоорганического соединения с носителем. На основе соединений хрома при газофазном методе можно использовать хромтитанфторсодержащий катализатор, получаемый последовательным нанесением на пористый порошкообразный силикагель триоксида хрома, тетраизопропоксититана и кремнефторида алюминия с последующим прокаливанием на воздухе при 750–850°С. Технологическая схема производства полиэтилена низкого давления в газовой фазе приведена на рисунке 6. Технологический процесс состоит из стадий очистки газов, приготовления катализатора, полимеризации этилена, компаундирования (стабилизация и грануляция), расфасовки и упаковки готового продукта. Глубокая очистка этилена и других газов проводится для предотвращения отравления катализатора и получения полиэтилена с требуемыми значениями молекулярной массы. Приготовление катализатора включает активацию силикатного носителя и получение компонентов катализатора.  Рисунок 6. Технологическая схема производства полиэтилена газофазным методом. Полимеризацию этилена в газовой фазе при низком давлении проводят при температуре 90–115°С и давлении 2,1 МПа. Реактор-полимеризатор представляет собой стальную вертикальную емкость, диаметр реактора в нижней части 4,4 м. Верхняя часть реактора расширена до 7,3 м, что предотвращает унос образовавшихся частиц полимера за счет уменьшения давления газового потока. В нижней части реактора расположена перфорированная решетка для равномерного распределения подаваемого этилена и создания кипящего слоя. Кроме этилена в реактор вводят водород, сомономеры: бутилен, пропилен. Введение водорода в реакционный объем является основным методом регулирования молекулярной массы полимера. Сомономеры позволяют изменять плотность синтезируемого полиэтилена. На скорость полимеризации этилена в газовой фазе оказывают влияние лишь такие факторы, как температура полимеризации, концентрация исходных компонентов катализатора и мономера, объемная скорость мономера, подаваемого через слой полимер-катализатор; скорость перемешивания реакционной массы не оказывает заметного влияния на скорость полимеризации. Порошкообразный катализатор из емкости 4 пневмотранспортом с помощью очищенного азота под давлением подается в реактор-полимеризатор 1. Количество подаваемого катализатора регулируется. Полимеризация этилена проводится в псевдоожиженном слое. Подача газа в реактор осуществляется через одноступенчатый компрессор, необходимое давление в реакторе полимеризации составляет 2,1 МПа. Температура должна поддерживаться в интервале 90–115°С. Теплота реакции отводится за счет циркуляции газа, охлаждаемого в воздушном холодильнике 5 циркуляционного контура. Охлажденный до 30–85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор. Образующийся полиэтилен накапливается в нижней части реактора. Общая степень конверсии этилена составляет 97 %. Выгрузка полиэтилена из реактора циклическая, время цикла 6 минут. Полимер после выгрузки из реактора поступает в отделитель 2, в котором он отделяется от непрореагировавшего этилена. Этилен направляется на очистку и возвращается в цикл, полиэтилен поступает в емкость 3 для продувки инертным газом (азотом), продувной газ выходит через фильтр для улавливания мелких частиц полиэтилена. В дальнейшем полиэтилен поступает на компаундирование (стабилизация и грануляция), а затем на расфасовку и упаковку готового продукта. В технологической схеме предусмотрена автоматическая подача катализатора, мономера, сомономеров, водорода, автоматическая выгрузка полимера. Достоинствами приведенной технологии являются отсутствие операций удаления катализатора, растворителя, низкомолекулярного полимера, стадии сушки полимера. Применение хроморганических катализаторов позволяет получить полиэтилен с плотностью 940–965 кг/м3 как с узким, так и с широким молеклярно-массовым распределением. Получаемый полиэтилен может перерабатываться в изделия всеми известными методами. В таблице. 1 приведена сравнительная оценка условий проведения полимеризации этилена жидкофазным и газофазным методами при низком давлении. Таблица 1. Сравнительная характеристика производства полиэтилена при низком давлении.

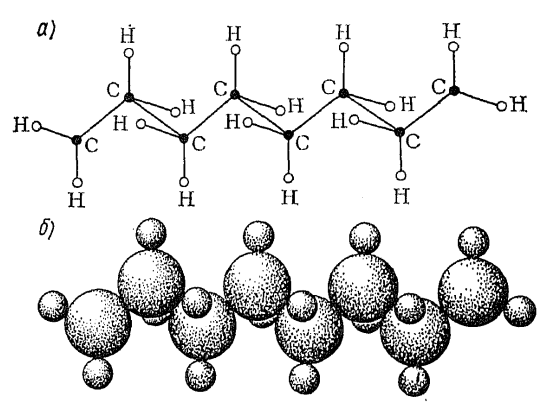

3 Свойства и применение полиэтилена низкого давленияМолекулы полиэтилена имеют плоскую зигзагообразную структуру обычной парафиновой цепи, отвечающей формуле [-CH2-CH2-]n с небольшим числом боковых ответвлений и наличием на концах цепи двойных связей. Схематическое строение молекул полиэтилена показано на рисунке 7.  Рисунок 7. Строение молекул полиэтилена: а) схема строения; б) модель молекулы полиэтилена. Полиэтилен не смачивается водой и полярными жидкостями. При комнатной температуре он не растворяется в органических растворителях. При повышении температуры (>70 °С) он сначала набухает, а затем растворяется в ароматических и хлорированных углеводородах. Лучшими растворителями являются ксилол, декалин, тетралин. При охлаждении растворов полиэтилен выпадает в виде порошка. Полиэтилен устойчив к действию кислот, щелочей и солей, но при температуре выше 60 °С серная и азотная кислоты быстро его разрушают. Полиэтилен, который в промышленности выпускается разными методами, различается по плотности, молекулярной массе, степени кристалличности, температуре плавления, твердости и прочности. Основная причина отличия свойств состоит в разветвленности макромолекул, причем, чем больше разветвлений в цепи, тем выше аморфизация и эластичность и тем меньше кристалличность. Сопоставление физико-механических свойств образцов ПНД, полученных на каталитической системе Al(C2H5)2Cl – TiCl4 в растворителе и в газовой фазе, показало, что свойства полимеров идентичны (исключение составляет насыпная плотность, которая в 3 раза выше образцов газофазного полиэтилена): Показатели свойств полиэтилена низкого давления, полученных различными методами, приведены в таблице 2. Таблица 2. Свойства полиэтилена низкого давления

* насыпная плотность ПНД, полученного при полимеризации в растворителе, 80–130 кг/м3 По результатам исследований микроструктуры ПНД, проведенных с помощью ртутной порометрии, показали, что при газофазной полимеризации этилена происходит уплотнение полимерной частицы; об этом свидетельствует повышение насыпной плотности ( в 3 раза) и соответсвенно уменьшение пористости (суммарного объема пор) и удельной поверхности пор в полимере. Полиэтилен низкого давления является кристаллическим полимером, степень кристалличности составляет от 70 до 80% с температурой плавления 120–125 °С. Молекулярная масса промышленных марок изменяется от 50 тыс. до 800 тыс. ПНД более устойчив к действию растворителей, жидких и газообразных веществ, чем ПВД. ПНД представляет собой конструкционный материал общетехнического назначения с гораздо более высокими физико-механическими показателями, теплостойкостью, твердостью, жесткостью, морозостойкостью, чем ПВД. Диэлектрические свойства полиэтилена высокой и низкой плотности близки, но наличие остатков катализатора в ПНД несколько снижает высокочастотные характеристики полимерной изоляции. Наличие следов катализатора не позволяет рекомендовать ПНД для получения изделий, контактирующих с пищевыми продуктами. ПНД более склонен к растрескиванию под влиянием напряжений, чем ПВД. Для производства строительных материалов и изделий полиэтилен высокой плотности находит применение для получения высокопрочных изделий, изготовленных экструзией и прессованием (профили, блоки, листы и т.д.); прочная пленка, получаемая методом раздува; технические изделия, изготавливаемые экструзией, выдуванием и литьем под давлением и т.д. ПНД выпускают в виде гранул с насыпной объемной массой 500–550 кг/м3 или в виде белого порошка с объемной массой 110–380 кг/м3. Для изготовления строительных материалов и изделий используют следующие марки ПНД: 20106-001 и 20206-002 – питы, фитинги и другие изделия, изготавливаемые метолом прессования; 20406-007 и 20606-012 – трубы, листы, профили и другие изделия, получаемые методом экструзии; 20906-040 – литьевые изделия, тонкостенные экструзионные изделия и фитинги; 21006-075 – литьевые изделия для нанесения на бумагу и другие материалы. Порошкообразный ПНД с успехом используют для создания защитных покрытий на металлических поверхностях путем газопламенного напыления или погружения нагретых деталей в порошкообразный полиэтилен. Изделия из полиэтилена всех видов легко свариваются с помощью сварочных прутков или стыковым методом. ПНД имеет торговые названия: полиэтилен высокой плотности (Россия), ги-факс, супердайлан, бакелит (США); карлон (Великобритания); хостален G (Германия); монлен (Италия); манолен (Фран- 61 ция); хей жекс (Япония). Список используемой литературыАрхипова З.В., Григорьев Е.В., Веселовская И.Н. и др. Полиэтилен низкого давления: Научно-технические основы промышленного синтеза. – Л.: Химия, 1980 – 240 с., ил. Белокурова А.П., Агеева Т.А. Химия и технология получения полиолефинов: учебное пособие. Под ред. Койфмана О.И. Иван. гос. хим. ун-т. – Иваново, 2011 – 126 с. Воробьев В.А., Андрианов Р.А. Технология полимеров: Учебник для вузов. – 2-е изд., перераб. – М.: 1980 – 303 с., ил. Иванченко А.И., Пахаренко В.А., Привалко В.П. и др. Теплофизические и реологические характеристики полимеров. Справочник. Под общ. ред. Ю.С. Липатова. – К.: Наукова думка, 1977 – 244 с. Крыжановский В.К., Бурлов В.В., Паниматченко А.Д., Крыжановская Ю.В. Технические свойства полимерных материалов: учебно-справочное пособие. – 2-е изд., испр. и доп. – СПб.: Профессия, 2005 – 248 с, ил. Тугов И.И., Костыркина Г.И. Химия и физика полимеров: учебное пособие для вузов – М.: Химия, 1989 – 432 с., ил. Уайт Дж.Л., Чой Д.Д. Полиэтилен, полипропилен и другие полиолефины/пер. с англ. яз. под. ред. Цобкалло Е.С. – СПб.: Профессия, 2006 – 256 с., ил. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||