композиты. Полимерные композиционные материалы, используемые для производства деталей машин

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

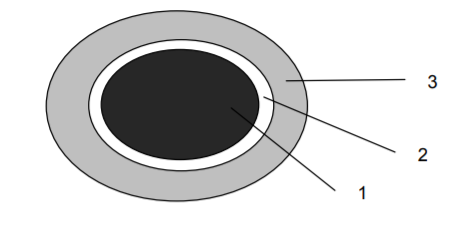

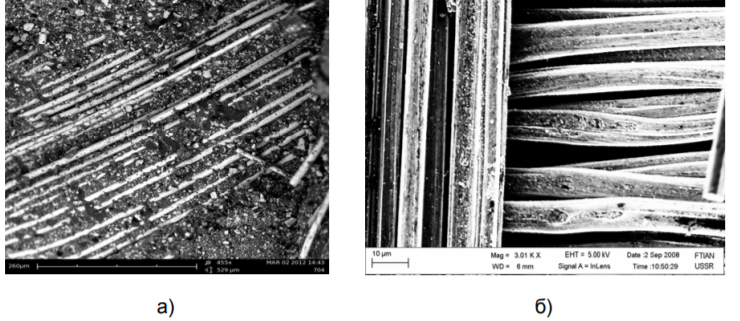

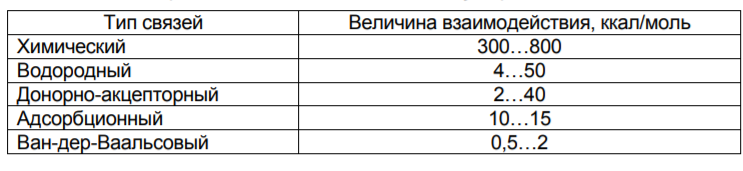

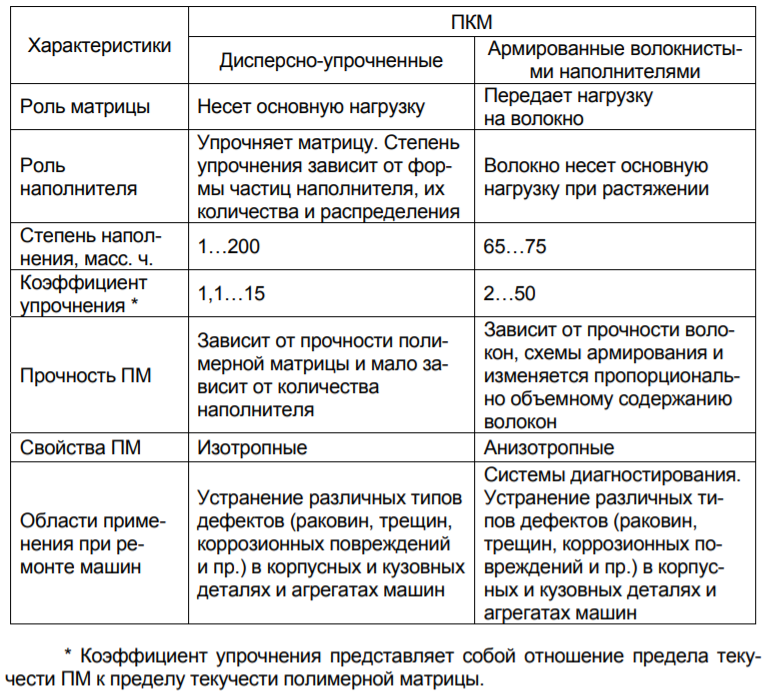

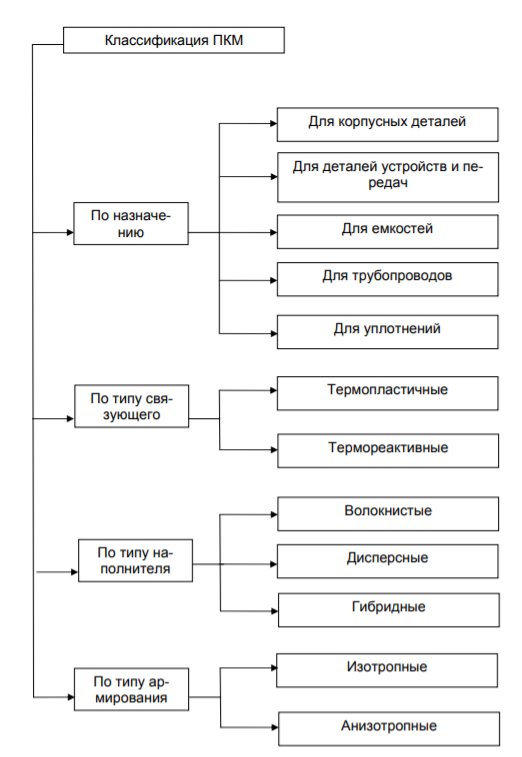

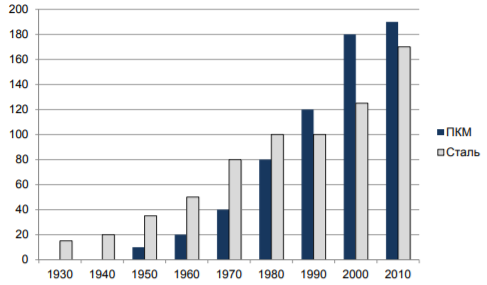

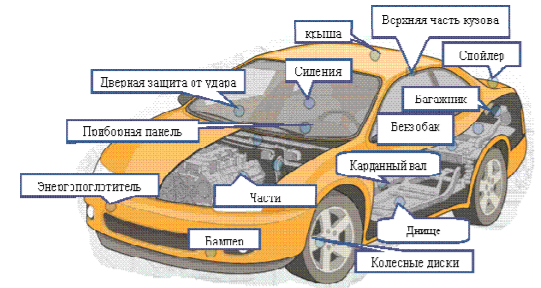

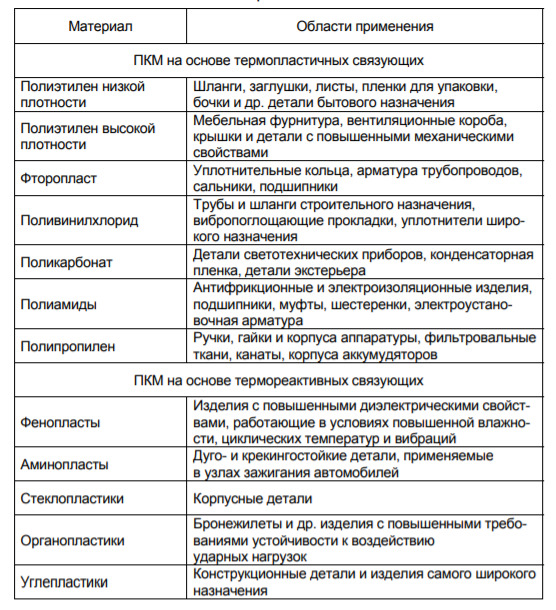

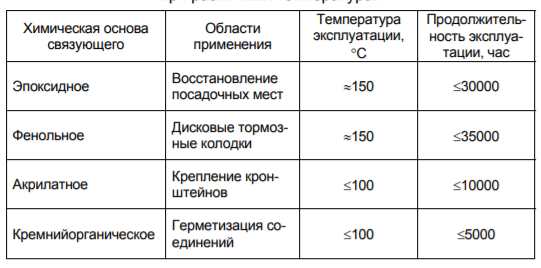

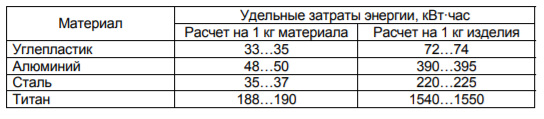

Москва – 2021 Оглавление. Введение 3 Общие сведения о полимерных композиционных материалах, используемых для производства деталей машин 6 Понятие полимерных композиционных материалов (ПКМ) 7 Классификация ПКМ, применяемых при производстве и ремонте машин 13 Области применения ПКМ в машиностроении и смежных отраслях 15 Литературный обзор 21 ВведениеОдним из главных создателей полимерных композиционных материалов (ПКМ) является природа. Многие натуральные природные материалы (кожа, кость, рога, ракушки и т.д.), по сути, являются композитами, состоящими из двух разных материалов: наполнителя (роль которого выполняют тонкие волокна или дисперсные частицы) и матрицы, или, как чаще говорят, связующего (роль которого в природных композитах играют различные типы смол, в том числе и молекулы белка). С древних времен человек, наблюдая за животным и растительным миром, пытался создавать аналогичные конструкции и материалы. Однако по многим параметрам натуральные материалы и конструкции пока еще существенно превосходят свои искусственные аналоги. Например, известно, что перья птиц прочнее и при этом существенно легче, чем броня таких современных материалов, как кевлар, а по своим значениям удельной прочности и длительной стойкости к знакопеременным нагрузкам материал птичьего пера может конкурировать с современными алюминий-магниевыми сплавами. В последнее десятилетие интерес к изучению живой природы существенно увеличился, и уже по принципам природных конструкций спроектированы и созданы многочисленные изделия. Например, при проектировании баллонов давления из полимерных композиционных материалов в качестве природного аналога использовали кокон тутового шелкопряда. История применения полимерных композиционных материалов берет свое начало с древнейших времен, когда человек начал сознательно конструировать новые материалы. Уже на ранних стадиях развития цивилизации люди использовали для строительства кирпич из глины, в которую замешивалась солома, придававшая повышенную прочность. Использование природных битумов позволило повысить водостойкость природных материалов и изготавливать суда из камыша, пропитанного битумом. Прослеживается аналогия между изготовлением боевых луков у кочевников с использованием нескольких слоев из дерева, рога, шелка, скрепляемых с помощью клея, и современными металлодеревотканевыми слоистыми конструкциями, соединяемыми смолами. В истории применения ПКМ в машиностроении можно выделить 4 основных этапа. Первый этап приходится на начало ХХ в. Этот этап связан с созданием техники, в том числе и автомобилей. Первое серийное изделие из полимерных материалов, содержащих дисперсные наполнители, произведено в 1916 г., это – ручка переключателя скоростей автомобиля «Роллс-ройс». На этом этапе происходил процесс накопления 7 экспериментальных данных по свойствам наполненных полимеров. Первый патент на ПКМ был выдан в 1909 г., он предусматривал упрочнение синтетических смол природными волокнами. Второй этап приходится на конец 50-х годов ХХ в. Этот этап связан с разработкой ракетного топлива, которое на 80% состояло из твердых частиц горючего, соединенных с помощью эластичного материала. Это позволило создать научные основы механики процессов разрушения дисперсно-наполненных полимеров. Третий этап приходится на конец 70-х гг. ХХ в. Этот этап связан с массовым применением полимеров в быту, когда для придания им требуемых эксплуатационных свойств и снижения себестоимости в состав полимеров начали вводить жесткие неорганические частицы. Начиная с конца 70-х гг. подавляющее большинство термопластичных полимерных материалов имели в своем составе дисперсный наполнитель. На этом этапе разработано много нового оборудования для промышленного производства изделий из дисперсно-наполненных ПКМ. Четвертый этап приходится на конец 80-х гг. ХХ в. Этот этап связан с созданием нанокомпозитов, в которых в качестве наполнителей использовались наноразмерные частицы. На этом этапе созданы научные основы адгезионного взаимодействия на межфазной границе. Разработаны новые технологии диспергирования. В настоящее время, в промышленно развитых странах производство изделий из полимерных композиционных материалов неуклонно растет, поскольку эти материалы позволяют добиться существенного улучшения качества и снижения веса изделий и конструкций, в том числе работающих в экстремальных условиях, при одновременном увеличении их надежности и ресурса. Одним из важнейших условий конкурентоспособности полимерных композиционных материалов является оптимальное сочетание их технологичности в производстве и применении с высокими эксплуатационными характеристиками (прочностью, жесткостью, износостойкостью) и низкой стоимостью. Для успешного развития дорожно-строительного и автомобильного машиностроения требуется постоянное совершенствование существующих и внедрение новых материалов при производстве и ремонте деталей машин, которые удовлетворяли бы таким противоречивым требованиям, как надежность, простота технологического процесса производства и возможности автоматизации процесса. В настоящее время перспективы развития в этой области во многом связаны с использованием полимерных композиционных материалов. Тенденции замещения металлических деталей машин на детали, изготовленные из ПКМ обусловлены как экономическими, так и социальными факторами. Экономические факторы определяют тенденцию повышения топливной экономичности как легковых, так и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного машиностроения. Социальные факторы определяют тенденцию повышения безопасности автомобилей и дорожно-строительных машин (для людей и окружающей среды). Успехи химии в области синтеза новых полимерных материалов позволили широко применять их в самых различных отраслях машиностроения. Дальнейшему расширению их использования препятствует недостаточная осведомленность инженерных и научных работников в вопросах их прочности, надежности и долговечности. Эти свойства приобретают особое значение, поскольку они менее изучены по сравнению с такими традиционными конструкционными материалами, как металлы. Общие сведения о полимерных композиционных материалах, используемых для производства деталей машинХарактерными особенностями большинства деталей машин являются: высокая энергонасыщенность, большая масса, многофункциональность и высокий уровень металлоемкости. Следствием перечисленных особенностей являются значительные экологические нагрузки в процессе эксплуатации техники, вызванные токсичными отработавшими газами и эксплуатационными материалами, повышенным давлением на грунт, электромагнитными полями, высоким уровнем шума, вибрации и др. Устранение перечисленных недостатков в значительной степени может быть достигнуто благодаря увеличению доли неметаллических материалов, применяемых в машиностроительном производстве. Конструкционные материалы принято классифицировать в зависимости от материала матрицы на следующие основные группы: – металлические композиционные материалы (с металлической матрицей); – полимерные композиционные материалы (с полимерной матрицей); – резиновые композиционные материалы (с резиновой матрицей); – керамические композиционные материалы (с керамической матрицей). Понятие полимерных композиционных материалов (ПКМ)Полимерные композиционные материалы (ПКМ) – это гетерогенные системы, состоящие из двух или более компонентов, различающихся по химическому составу, физико-механическими характеристиками и разделенных в материале четко выраженной границей, причем одни из компонентов являются армирующими составляющими, а другие – связующими их матрицами. Основное назначение наполнителя (рис.1) – армировать, т.е. упрочнять матрицу, придавать материалу требуемые специальные свойства и уменьшать стоимость детали. От свойств наполнителя практически полностью зависят: предел прочности при растяжении, модуль упругости, твердость, коэффициент трения, износостойкость, теплопроводность, электрические и акустические свойства. В «идеальном» случае наполнитель должен обладать следующими свойствами: – большим модулем упругости (чем больше, тем лучше); – хорошей адгезией к используемому связующему (τсд>20МПа).  Рисунок 1. Простейшая схема ПМК: 1 – наполнитель, 2 – межфазный слой, 3 – матрица(связующее) Выбор наполнителя определяется следующими факторами: – предполагаемой технологией формования; – назначением детали и ее эксплуатационными свойствами; – геометрическими особенностями и массой детали; – экономическими факторами. Основное назначение связующего (рис.2.) – связывать между собой наполнитель, обеспечивать совместную работу всех моноволокон (или частиц, если используется дисперсный наполнитель), обеспечить монолитность материала и передачу (распределение) напряжений. От свойств связующего практически полностью зависят: тепло- и термостойкость, стойкость к действию различных рабочих сред (вода, пар, топливо, масла и др.), ударная вязкость, ударная прочность, стойкость к длительному воздействию знакопеременных нагрузок, ползучесть, релаксация напряжений. После отверждения (для термореактивных материалов) или застывания (для термопластичных) связующее превращается в матрицу. Матрица представляет собой непрерывную фазу, толщина слоя которой может изменяться от 1 до 1000 мкм.  Рисунок 2. Схема превращения связующего в матрицу В «идеальном» случае связующее должно обладать следующими свойствами: – деформационные свойства матрицы должны быть не ниже, чем у наполнителя εм>εн; – связующее должно иметь относительно большой модуль упругости (Е>2000 МПа); – связующее должно обладать хорошей адгезией к наполнителю (τсд>20 МПа). Выбор связующего определяется следующими факторами: – предполагаемой технологией формования; – типом производства; – геометрическими особенностями и массой детали; – технологическими и эксплуатационными свойствами детали. Матрица и наполнитель должны иметь хорошую совместимость, но при этом не должны растворяться друг в друге. В одном материале может быть несколько матриц или несколько типов наполнителей (рис.3).  Рисунок 3. Фото структуры гибридных материалов: а) структура стеклопластика на основе полиэфирной матрицы с содержанием гидроксида алюминия; б) углеродная лента, содержащая органическую нить В зависимости от типа упаковок частиц наполнителя ПКМ могут включать: – наполнитель одного типа; – несколько однотипных наполнителей; – волокна, распределенные среди дисперсных наполнителей и наоборот. Если в качестве связующего используют смеси полимеров (или олигомеров), то такие связующие называют гетерогенными, полиматричными или гетероматричными. Если в качестве наполнителей используются разные типы волокон или дисперсных наполнителей, то такие материалы называют гибридными. Для оптимальной реализации всего комплекса свойств ПКМ необходимо обеспечение прочного взаимодействия матрицы и наполнителя по всей площади их контакта. Свойства материала на границе раздела матрица – наполнитель существенно отличаются от свойств каждого из этих компонентов. Этот слой получил название – межфазный слой (см. рис. 2) или межфазная зона. Его толщина обычно составляет несколько атомов. Формирование межфазной зоны происходит в течение определенного времени, причем длительность процесса зависит от вязкости связующего, его молекулярной массы, физико-химических свойств, скорости его отверждения, размеров и структуры пор в волокне и, наконец, свойств аппрета. Достаточно часто, межфазный слой является наиболее слабым местом ПКМ, и именно по этой границе начинается разрушение материала. Силы межфазного взаимодействия складываются из следующих сил (табл. 1.): – водородных сил (их величина составляет 4…50 Ккал/моль); – адсорбционных (их величина составляет 10…15 Ккал/моль); – донорно-акцепторных (их величина составляет 2…40 Ккал/моль); – сил Ван-дер-Ваальсового взаимодействия (их величина составляет 0,5…20 Ккал/моль). Таблица 1. Средние значения межмолекулярных сил  Диапазон изменения сил связан с особенностями строения конкретных пар материалов (связующего и наполнителя). Адсорбционные силы возникают в том случае, если полимерные молекулы ориентируются на поверхности частиц наполнителя, и возникает адсорбционный слой с повышенными физико-механическими характеристиками. До определенного количества наполнителя, увеличение его концентрации приводит к увеличению степени структурирования. Именно по этой причине широкое применение находят методы повышения активности поверхностей наполнителей. Донорно-акцепторная связь (также, как и химическая и водородная) является одним из видов связи с переносом заряда. Молекула, с которой имеет место переход электрона – называется донором (Д). Молекула, которая получает электрон – акцептором (А). Чтобы такой переход был возможен, они должны подойти достаточно близко друг к другу. Первоначально между молекулами полимера и наполнителя возникают дипольные взаимодействия, потом дисперсионные, потом образуются водородные связи и только потом имеет место донорноакцепторное взаимодействие. Ван-дер-Ваальсовое взаимодействие относится к межмолекулярным силам, которые так же, как и обычные (валентные) имеют электрическую природу, но в отличие от валентных не обладают свойством насыщаемости. Величина межмолекулярных сил определяется природой и структурой контактирующих молекул (которые могут быть полярными или неполярными), чем больше расстояние, тем меньше сила. Из всех выше названных видов межфазного взаимодействия, наиболее существенными для пары материалов связующее – наполнитель являются Ван-дер-Ваальсовые силы, которые возникают не только между отдельными молекулами, но и между конденсированными фазами. Учитывая, что полимерные макромолекулы (независимо от химической природы) всегда характеризуются большой протяженностью и полярностью, то суммарный вклад водородных, адсорбционных и Ван-дер-Ваальсовых сил, несмотря на их незначительную величину по сравнению с химическими связями, является большим. Свойства ПКМ в значительной степени отличаются от свойств каждого из составляющих компонентов в отдельности. Композиционный материал может состоять из двух, трех и более компонентов. Размеры частиц входящих компонентов могут колебаться от сотых долей микрометра до нескольких миллиметров. Единой классификации наполнителей для полимерных материалов не существует. По своей природе наполнители подразделяют на органические и неорганические, а по форме частиц – на порошкообразные (дисперсные), сферические (в виде полых микросфер) и волокнистые. К органическим наполнителям относятся целлюлоза, древесная мука, угольная ткань, шунгит и др., к неорганическим – молотая слюда, кварцевая мука, графит, асбест и др. В качестве наполнителей используют и газонаполненные микросферы, существенно снижающие массу полимера. В данном издании мы будем условно все наполнители подразделять на дисперсные и волокнистые. По механизму упрочнения и соответственно механизму разрушения волокнистые и дисперсные наполнители существенно отличаются между собой (табл. 1.2). В дисперсно-наполненных ПКМ матрица несет основную нагрузку, а наполнитель упрочняет матрицу. Степень упрочнения зависит от формы частиц наполнителя, их количества и распределения. Прочность дисперсно-наполненного ПКМ зависит от прочности полимерной матрицы и мало зависит от количества наполнителя. В ПКМ, содержащих волокнистые наполнители, матрица передает нагрузку на волокно, обеспечивает жесткость и перераспределяет напряжения. Волокно несет основную нагрузку при растяжении. Прочность ПКМ, содержащих волокнистые наполнители, зависит от прочности волокон, схемы армирования и изменяется пропорционально содержанию волокон. Упрочняющее действие наполнителя заключается в том, что он тормозит процессы, вызывающие пластическую деформацию, которая приводит к разрушению. В таблице 2 показано влияние различных типов наполнителей на прочностные свойства ПКМ. Как следует из приведенных в табл. 1.3 данных, увеличение количества наполнителя не всегда приводит к увеличению прочности ПКМ. Волокнистые наполнители в виде одиночных волокон не приводят к увеличению прочности, тогда как волокнистые ленточные наполнители позволяют получать максимальное повышение механических характеристик. Таблица 2. Содержание ПМК с различными типами наполнителей  Классификация ПКМ, применяемых при производстве и ремонте машинКлассификация ПКМ может осуществляться по различным критериальным признакам (рис. 4): – по типу используемого связующего; – по типу используемого наполнителя; – по типу ориентации армирующих компонентов (схеме армирования); – по назначению; – по эксплуатационным свойствам.  Рисунок 4. Классификация ПМК по различным критериальным признакам По типу используемого наполнителя ПКМ подразделяются на дисперно- и волокнисто-наполненные. ПКМ, содержащие в качестве наполнителя волокна (ткани, ленты, нити, жгуты) получили название по упрочняющему волокну. Так, композицию, содержащую наполнитель в виде длинных стекловолокон, располагающихся ориентировано отдельными прядями, называют ориентированным стеклопластиком. Неориентированные стеклопластики содержат в качестве наполнителя короткое волокно. ПКМ, содержащий углеродное волокно, называют углепластиком, борное волокно – боропластиком, органическое волокно – органопластиком (органитом). Использование различных наполнителей позволяет создавать материалы с заданными свойствами. По типу ориентации армирующих компонентов композиционные материалы подразделяют на изотропные и анизотропные. Изотропные композиционные материалы имеют одинаковые свойства во всех направлениях. К этой группе относят композиционные материалы с порошкообразными наполнителями. ПКМ, армированные короткими (дискретными) волокнами, называют квазиизотропными, т.е. изотропными в объеме всего изделия, но анизотропными в микрообъемах. У анизотропных материалов свойства зависят от направления армирующего материала. Их подразделяют на однонаправленные, слоистые и трехмернонаправленные. В промышленности также широко применяются так называемые гибридные композиционные материалы, состоящие из трех и более компонентов. По назначению различают материалы для изготовления корпусных деталей, устройств и передач (зубчатых, червячных, ременных), материалы для изготовления емкостей, трубопроводов, уплотнений. В зависимости от назначения ПКМ иногда классифицируют по эксплуатационным свойствам (термостойкие, фрикционные, антифрикционные и др.). Области применения ПКМ в машиностроении и смежных отрасляхВ настоящее время полимерные композиционные материалы применяются в различных областях промышленности: – в строительстве - при производстве железобетона (железо – наполнитель, бетон – матрица), ДСП (деревянная стружка и клей) и др.; – в авиации – при изготовлении обшивки, обтекателей и фюзеляжей самолетов, элементов отделки салонов, рулей, стабилизаторов, шасси и др.; – в автомобилестроении – при производстве кузовных деталей, элементов отделки кабины и др. На рисунке 5 приведены объемы производства изделий из стали и ПКМ по годам, из которых хорошо видно, что доля изделий из ПКМ с каждым годом существенно увеличивается.  Рисунок 5. Объемы производства изделий из стали и ПМК по годам, млн. м3 В машиностроении в настоящее время широко применяют композиционные материалы на основе фторопласта для изготовления подшипников скольжения, манжет, уплотнительных колец, прокладок гидравлических систем (станков, автомобилей), механических устройств, уплотнений поршневых и плунжерных компрессоров, направляющих тросов автомобилей, промышленных и строительных машин, скользящих опор машин, дисков сцепления для точных механизмов, деталей систем управления, системы нейтрализации газа, системы реверсивного устройства двигателя. Одним из наиболее распространенных на сегодняшний день видов неметаллических материалов является капролон – материал конструкционного и антифрикционного назначения, применяемый в различных отраслях промышленности для изготовления различных деталей: – втулок, подшипников скольжения, облицовок, направляющих и вкладышей узлов трения, работающих при нагрузке до 20 МПа; – шкивов, блоков, колес и роликов грузоподъемных механизмов с тяговым усилием до 30 т, гидравлических тележек, кран-балок, транспортеров, конвейеров; – корпусов, кронштейнов для различных приборов и автоматов, ступиц колес тележек, вагонеток, вакуумных и карусельных фильтров, к которым предъявляются повышенные требования по ударостойкости; – шестерен, звездочек и червячных колес для приводов редукторов (снижают вибрации и уровень шума до 15 ДБ); – деталей уплотнения (вместо фторопласта) для дозаторов, сепараторов, арматуры, оборудования для РТИ и манжет для систем высокого давления (до 500 атм). Капролон имеет низкий коэффициент трения в паре с любыми металлами, хорошо и быстро прирабатывается, в 6-7 раз легче бронзы и стали, которые им заменяют. Этот материал не подвержен коррозии, не токсичен, экологически чист. Известно, что изделия из капролона в 2 раза снижают износ пар трения, повышая их ресурс. Особо следует отметить технологичность ПКМ. Более низкая температура плавления, высокий уровень пластичности, хорошая обрабатываемость неметаллических материалов обеспечивают значительные преимущества в технологичности производства из них изделий машиностроения. Кроме того, снижение шума, вибрации, динамических нагрузок, рабочей температуры в сочетании с повышением коррозионной стойкости и надежности изделий из ПКМ позволяет отказаться от ряда специальных проектно-конструкторских и технологических мероприятий, направленных на обеспечение комфорта и безопасности машин. Применение ПКМ обеспечивает значительную экономическую эффективность. Основным назначением ПКМ остается обеспечение комфортных условий эксплуатации машин. Расширение применения ПКМ в машиностроении объясняется также необходимостью обеспечения современных экологических норм (Правила ЕЭК ООН № 51) и норм безопасности. Пример применения композиционных материалов в автомобилестроении в настоящее время показан на рис.6, в строительнодорожном машиностроении на рис.7. Как показывает мировой опыт, в ряде тяжелонагруженных узлов дорожно-строительных машин альтернативы использованию деталей из ПКМ нет. Это относится, например, к применению в конструкции балансирного узла дорожной машины «Caterpillar-16G» и автогрейдера ДЗ-140А втулок и шайб из ПКМ. Опыт лабораторной отработки балансирного узла и натурных испытаний автогрейдера ДЗ-140А подтвердил правильность принятых конструктивных решений и перспективность использования ПКМ в узлах трения дорожных машин. В зависимости от поставленных задач можно подобрать ПКМ, обладающие высокой эластичностью или механической прочностью, относительно низкой удельной массой, термической и химической стабильностью, высокими электроизоляционными характеристиками или хорошей электропроводимостью, оптической прозрачностью или непроницаемостью и т.п.  Рисунок 6. Детали автомобилей, производимые из ПМК  Рисунок 7. Основные области применения ПМК при производстве и ремонте дорожно-строительных машин В таблице 4 приведены некоторые примеры областей применения ПКМ на основе термопластичных и термореактивных связующих. Частично из углепластика в последние годы изготавливают накладки ведомого диска сцепления (при их производстве также используются органопластики, а в качестве дисперсного наполнителя применяют керамику). По фрикционным свойствам они существенно превосходят всех своих предшественников и дополнительно отличаются повышенной (в 2-4 раза) четкостью включения сцепления и теплостойкостью. Однако все-таки самым большим преимуществом дисков из ПКМ является их высочайшая долговечность и надежность, что связано с тем, что они не изнашивают рабочие поверхности маховиков и прижимных дисков. Таблица 4. Области применения ПМК  Таблица 5. Продолжительность эксплуатации деталей из ПМК при различных температурах  В настоящее время, в конструкциях современной автомобильной техники черные металлы составляют около 60-70%; цветные металлы – 5-7%; полимерные композиционные материалы – 9-13%; текстиль – 4%; стекло – 3%. Возможность создания неметаллических материалов с заранее заданными физико-механическими свойствами обеспечивает оптимальные эксплуатационные свойства деталей машин и позволяет значительно повысить их безотказность и долговечность. Меньшая по сравнению с металлами удельная масса большинства ПКМ обеспечивает возможность значительного снижения массы изделий машиностроения, что в свою очередь обеспечит снижение энергетических и эксплуатационных затрат в течение всего жизненного цикла машин. Особенности строения, структуры и производства ПКМ обеспечивают возможности снижения затрат на их утилизацию после завершения жизненного цикла машины. Важным является и то, что в отходы при изготовлении деталей из полимерных композитов идет не более 10-30% материала, в то время как у аналогичных деталей из высокопрочных сплавов алюминия и титана, применяемых в авиации, отходы могут в 4-12 раз превышать массу изделия. Кроме того, при изготовлении деталей из ПКМ требуются меньшие трудовые и энергетические затраты, уменьшается количество производственных циклов. В таблице 6 приведены средние удельные затраты энергии при изготовлении материала и изделий из металлов и армированного пластика на основе углеродных волокон и эпоксидного связующего (углепластик). Таблица 6. Удельные затраты энергии, Квт*час, на производство изделий из различных материалов  Таким образом, применение ПКМ обеспечивает существенную экономическую эффективность. Но применение ПКМ для производства изделий машиностроения требует предварительного глубокого изучения строения материалов и закономерностей изменения их физико-механических свойств в специфических условиях эксплуатации машин. Литературный обзор1. Андреева, А.В. Основы физикохимии и технологии композитов: учеб. пособие / А.В. Андреева. – М.: ИПРЖР, 2001. – 192 с. 2. Баженов, С.Л. Полимерные композиционные материалы / С.Л. Баженов, А.А. Берлин, А.А. Кульков, В.Г. Ошмян. – Долгопрудный: Интеллект, 2010. – 352 с 3. Бородулин, А.С. Свойства и особенности структур стеклянных волокон, используемых для изготовления стеклопластиков / А.С. Бородулин // Материаловедение. – 2012. – № 7. – С. 34–37. 4. Яблокова, М.Ю. Полимерные композиционные материалы: методы получения. Методическое руководство / М.Ю. Яблокова. – М., 2011. – 67 с. 5. Производство изделий из полимерных материалов: учеб. пособие / В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов, А.Д. Паниматченко. – СПб.: Профессия, 2004. – 464 с. |