металлические материал. Понятия о металлических материалах

Скачать 58.43 Kb. Скачать 58.43 Kb.

|

|

Государственное бюджетное учреждение Республики Саха (Якутия) “Транспортный техникум” Реферат на тему: «Понятия о металлических материалах» Выполнил: студент 2-го курса гр.ТЭПС Шарин А.А. Проверила: Шарина С.И. п.Н-Бестях 2012г. Оглавление

Введение Мета́ллы (от лат. metallum — шахта, рудник) — группа элементов, в виде простых веществ обладающих характернымиметаллическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск. Из 118 химических элементов, открытых на данный момент (из них не все официально признаны), к металлам относят: 6 элементов в группе щелочных металлов, 6 в группе щёлочноземельных металлов, 38 в группе переходных металлов, 11 в группе лёгких металлов, 7 в группе полуметаллов, 14 в группе лантаноиды + лантан, 14 в группе актиноиды (физические свойства изучены не у всех элементов) + актиний, вне определённых групп бериллий и магний. Таким образом, к металлам, возможно, относится 96 элементов из всех открытых. Нахождение в природе Бо́льшая часть металлов присутствует в природе в виде руд и соединений. Они образуют оксиды, сульфиды, карбонаты и другие химические соединения. Для получения чистых металлов и дальнейшего их применения необходимо выделить их из руд и провести очистку. При необходимости проводят легирование и другую обработку металлов. Изучением этого занимается наука металлургия. Металлургия различает руды чёрных металлов (на основе железа) и цветных (в их состав не входит железо, всего около 70 элементов). Золото, серебро и платина относятся также к драгоценным (благородным) металлам. Кроме того, в малых количествах они присутствуют в морской воде, растениях, живых организмах (играя при этом важную роль). Известно, что организм человека на 3 % состоит из металлов. Больше всего в наших клетках кальция и натрия, сконцентрированного в лимфатических системах. Магнийнакапливается в мышцах и нервной системе, медь — в печени, железо — в крови. Добыча Металлы часто извлекают из земли средствами горной промышленности, результат — добытые руды — служат относительно богатым источником необходимых элементов. Для выяснения нахождения руд используются специальные поисковые методы, включающие разведку руд и исследование месторождений. Месторождения, как правило, делятся накарьеры (разработки руд на поверхности), в которых добыча ведётся путем извлечения грунта с использованием тяжелой техники, а также — на подземные шахты. Из добытой руды металлы извлекаются, как правило, с помощью химического или электролитического восстановления. В пирометаллургии для преобразования руды в металлическое сырьё используются высокие температуры, в гидрометаллургии применяют для тех же целей водную химию. Используемые методы зависят от вида металла и типа загрязнения. Когда металлическая руда является ионным соединением металла и неметалла, для извлечения чистого металла она обычно подвергается выплавлению — нагреву с восстановителем. Многие распространенные металлы, такие как железо, плавят с использованием в качестве восстановителя углерода (получаемого из сжигания угля). Некоторые металлы, такие какалюминий и натрий, не имеют ни одного экономически оправданного восстановителя и извлекаются с применением электролиза.[4][5] Сульфидные руды не улучшаются непосредственно до получения чистого металла, но обжигаются на воздухе, с целью преобразования их в окислы. Характерные свойства металлов

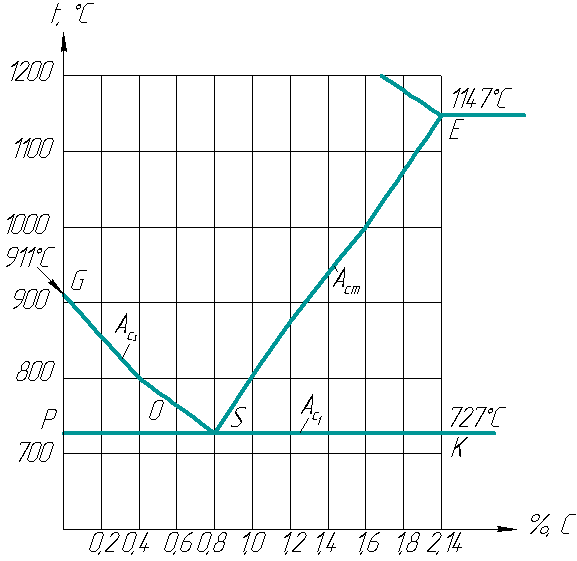

Металлические материалы Все материалы, применяемые в машиностроении, разделяются на две основные группы - металлические и неметаллические. К металлическим материалам относятся металлы и их сплавы. В природе примерно четыре пятых всех элементов приходится на долю черных и цветных металлов. Практическое значение металлов неодинаково. Наибольшее применение приобрели сплавы на основе Fe, составляющие подгруппу черных металлов. Остальные металлы и их сплавы относятся к подгруппе цветных. Свойства материалов зависят от кристаллической структуры. Располагая данными о строении можно судить об их свойствах и пригодности для работы в определенных условиях эксплуатации. Одним из способов изменения структуры металлов и сплавов является термическая обработка. Металлические материалы не обладают достаточными высокими механическими и физико-химическими свойствами. Для получения необходимых свойств вводят легирующие элементы: Cr, Ni, W, Mo, V, Mn, Si, Nb, Ti, Al, B, Co и др. Процесс называется легированием. Легирование значительно повышает прочность и твердость при сохранении хорошей вязкости, увеличивает прокаливаемость также позволяет проводить закалку в умеренных охладителях, что уменьшает возможность появления трещин и корабления. Придает ряд особых свойств: жаропрочность, окалиностойкость, кислоупорность и др. В машиностроении широкое применение нашли цветные металлы и их сплавы на основе меди, алюминия, магния, титана. Углеродистые стали Железоуглеродистые сплавы состоят из двух компонентов Fe и C. В зависимости от содержания C подразделяются на две группы: стали (до 2%C) и чугуны (свыше 2% C). Углерод С вводится в сталь специально и существенно влияет на свойства даже при незначительном изменении его содержания. Разделение следующее: 0,05-0,85% C – конструкционная сталь, 0,6-1,4%C - инструментальная. С повышением содержания C до 1,2% твердость и прочность увеличивается, но уменьшается пластичность и вязкость. Изменяются технологические свойства стали. Так, ковка становится невозможной в холодном и затрудняется в горячем состоянии; увеличивается трудоемкость обработки резанием, ухудшается свариваемость; однако литейные качества улучшаются. Содержание Mn и Si обусловлено процессом выплавки стали: для того чтобы освободиться от окиси железа, ухудшающего свойства стали. Процесс получил название раскисление стали. При этом содержание Mn не должно превышать 0,75%, а Si – 0,35%. Стали, которые содержат более 1% Mn и более 0,8% Si, являются специальными сталями. S и P – вредные примеси. Содержание более 0,05% каждой из этих примесей резко ухудшает качество стали. Вредное действие S связано с повышенной хрупкостью в горячем состоянии при ковке и прокатке, а P – при обычной температуре. Термообработка легированных сталей Легирование существенно влияет на режимы термообработки. Нагрев легированных сталей необходимо осуществлять крайне медленно, поскольку пониженная теплопроводность этих сталей может вызывать образование трещин и коробление. Время выдержки увеличивают для выравнивания температуры по всему объему изделия. Охлаждение легированных сталей осуществляется также медленно. Ni, Cr, Mn, Mo и др. способствуют сокращению критической скорости закалки, а Co, Si, и Al - ее увеличению. Охлаждение производят в среде масел, если критическая скорость закалки снижена. Хромоникелемолибденовые стали являются воздушно-закаливаемыми. Легирующие элементы, кроме Co, увеличивают устойчивость и улучшаютпрокаливаемость. Наиболее активным элементом, влияющим на прокаливаемость, является Cr, затем Si, Mn и Ni. Mo эффективнее других элементов улучшает прокаливаемость. Введение 0,005% B дает наибольшую прокаливаемость, но дальнейшее увеличение его содержания ухудшает. Отпуск требует более продолжительной выдержки при более высоких температурах для эффективного завершения диффузии, поскольку легирование замедляет процессы превращения в стали. Химико-термическая обработка обеспечивает высокие механические свойства поверхности легированных сталей. Так, Ti ускоряет цементацию и позволяет при этом формировать температурные режимы; Cr, Mo и Al содействуют эффективному азотированию; Cr повышает также эффективность борирования. Классификация и маркировка углеродистых сталейПо способу производства: а) мартеновская(М); б) конверторная(К); в) бессемеровская(Б); По степени раскисления: а) кипящая(КП); б) полуспокойная(ПС); в) спокойная(СП); По назначению и гарантируемым характеристикам (группы): А - по механическим свойствам; Б - по химическому составу; В - по механическим свойствам и отдельным требованиям к химическому составу. Сталь группы В не может быть изготовлена бессемеровским способом. Примеры марок сталей Ст.0, МСт.2, КСт.1, БСт.6, ВКСт.4. Буквы "Ст." означают сталь; цифры от 0 до 7 - условный порядковый номер марки в зависимости от химического состава стали и механических свойств. Буквы "М", "К", "Б" добавляют перед обозначением марок стали групп Б и В в зависимости от способа выплавки. При обозначении марок стали группы В добавляется буква "В". Для изготовления болтов, гаек, винтов применяют автоматные стали. Они хорошо обрабатываются резанием на больших скоростях. Автоматные стали имеют повышенное содержание S и P. В марке буква "А" означает "сталь автоматная", цифра - среднее содержание С в сотых долях процента. Пример А12, А20. Твердые сплавыПрименение специальных твердых сплавов дает возможность вести обработку металлов со сверхвысокими скоростями резания, поскольку эти сплавы обладают очень высокой твердостью, износоустойчивостью и красностойкостью. Основу твердых сплавов составляют карбиды тугоплавких металлов: WC, TiC, VC, TaC, NbC, CrC и др., которые имеют высокие температуры плавления, повышающие температуры плавления исходных металлов. Металлический характер межатомных связей в карбидах определяет и металлический характер их физических свойств: повышенную электропроводность (уменьшающуюся с повышением температуры), повышенную теплопроводность, а также способность взаимодействовать в жидком и твердом состоянии между металлами данной и других групп. Это позволяет на основе карбидов тугоплавких металлов создавать различные композиции твердых сплавов. Карбиды можно получить в виде порошка и в литом состоянии. В зависимости от способа производства твердые сплавы делятся на две группы: металлокерамические и литые. Тех процессы термической обработки Классификация видов термической обработки Существуют 4 группы: 1. Отжиг первого рода – нагрев металла для устранения неустойчивого состояния (наклепа), возникающего вследствие предварительной обработки методами холодной пластической деформации. 2. Отжиг второго рода – нагрев металла выше температуры превращения с последующим медленным охлаждением для получения устойчивого состояния. 3. Закалка – нагрев выше температуры превращения с последующим быстрым охлаждением. Закалку, фиксирующую при обычных температурах высокотемпературное состояние твердого раствора, называют истинной. 4. Отпуск – нагрев закаленных сплавов ниже температуры превращения с последующими выдержкой и охлаждением для получения устойчивого состояния. Отпуск, протекающий в период выдержки при обычных температурах, называют старением. Закалку с высокотемпературным отпуском называют улучшением. Есть еще два вида сложной обработки сплавов: химико-термическая обработка и термомеханическая обработка. Для получения мелкозернистой структуры, устранения химической и структурной неоднородности, уменьшения внутренних напряжений, понижения твердости стали, для облегчения механической обработки производят отжиг или нормализацию. Отжиг и нормализация Для получения мелкозернистой структуры, устранения химической и структурной неоднородности, уменьшения внутренних напряжений, понижения твердости стали для облегчения механической обработки производят отжиг и нормализацию. Существуют различные виды отжига, характеризующиеся режимами нагрева и охлаждения. 1.Полный отжиг определяется нагревом стали на 30-50oC выше линии GOS, выдержкой при этой температуре и последующим медленным охлаждением. Полный отжиг стали применяется для получения однородной мелкозернистой структуры, понижения твердости, повышения пластичности. Этому виду отжига подвергаются стали до механической обработки.  2.Неполный (ускоренный) отжиг состоит из нагрева стали на 30-50oC выше линии PSK, выдержки при этой температуре и последующего медленного охлаждения. Неполный отжиг применяется для снятия внутренних напряжений и улучшения механической обработки. 3.При изотермическом отжиге изделия нагревают на 30-50oC выше линии GSK, выдерживают при этой температуре, а затем быстро переносят их в среду с постоянной температурой несколько ниже линии PSK (точка Аc1 - 630-700oC). При этой постоянной температуре производят выдержку стали до полного распада аустенита, после чего охлаждают на воздухе. После такого отжига стали приобретают такие же механические свойства, как и после полного отжига. Приемуществами изотермического отжига являются полное устранение остаточных напряжений в стали и сокращение времени отжига почти вдвое. Изотермическому отжигу подвергаются легированные стали. 4. После проведения полного или неполного отжига получается цементит в виде пластинок. Для получения цементита в виде зерен производятсфероидизирующий отжиг, который состоит из нагрева стали до температуры несколько выше линии PSK, длительной выдержки (5-6 ч) и последующего медленного охлаждения. Сталь с такой структурой обладает большей пластичностью, меньшей твердостью и прочностью по сравнению со сталью, прошедшей полный отжиг. Сфероидизирующий отжиг применяется у заэвтектоидных сталей для улучшения их обрабатываемости резанием. 5.Диффузионный отжиг (гомогенизация) состоит из нагрева стали до 1050–1150oC, длительной выдержки (10-15 ч) при этой температуре и последующего охлаждения. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу и уменьшение ликвации. Гомогенизации подвергаются слитки легированных сталей, крупные стальные отливки. При диффузионном отжиге получают крупнозернистую структуру, которая устраняется последующей горячей обработкой давлением или применением полного отжига. 6.Рекристаллизационный (низкий) отжиг состоит из нагрева стали до температуры на 50-100oC ниже линии PSK (но выше температуры рекристаллизации), выдержки при этой температуре и последующего охлаждения на воздухе. Рекристаллизационный отжиг применяют для снятия наклепа и внутренних напряжений в стали после холодной обработки давлением или как промежуточный отжиг для повышения пластичности и предупреждения появления трещин в стали при холодной обработке давлением. В результате такого отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью. Нормализация состоит из нагрева стали на 30-50oC выше линии GSE, выдержки при этой температуре и последующего охлаждения на воздухе. Нормализация применяется для исправления структуры перегретой стали и горячедеформированных заготовок, выравнивания структуры сварного шва. При нормализации сталь приобретает более мелкозернистую структуру, чем после отжига. Номализация является более экономичным термическим процессом, чем отжиг. Выбор варианта термической обработки (отжиг или нормализация) зависит от состава стали и предшествующего технологического процесса. Например, для выравнивания химического состава слитков или крупных отливок назначается диффузионный отжиг. Для снижения твердости стали после горячей обработки (облегчения обработки резанием) выбирают полный или неполный отжиг (в зависимости от состава стали). После холодной обработки давлением для снятия наклепа и внутренних напряжений сталь подвергают рекристаллизационному отжигу. На результат отжига и нормализации оказывают влияние температура и скорость нагрева, время выдержки и скорость охлаждения. Температура нагрева выбирается по диаграмме состояния Fe-Fe3C в зависимости от содержания С в стали. При выборе скорости нагрева небходимо учитывать габариты изделия (разницу температур наружных и внутренних частей изделия), форму изделия (чем сложнее, тем более медленный нагрев), химический состав стали. С увеличением содержания углерода в стали уменьшается ее теплопроводность. При легировании стали теплопроводность также падает. Чем меньше теплопроводность, тем медленнее должен быть нагрев. Продолжительность нагрева сталей при отжиге и нормализации составляет примерно от 30 до 90 мин на каждые 25 мм изделия. Выдержка после нагрева до заданной температуры должна обеспечить прогрев всего изделия и полное завершение всех процессов, совершающихся при нагреве стали. Время выдержки зависит от толщины изделия, исходной структуры, химического состава стали. Чем массивнее изделие и крупнее зерно исходной структуры, тем длительнее должна быть выдержка. Обычно τ в составляет 20-25% от τ н. После нагрева и выдержки продолжительность охлаждения должна обеспечивать полный распад твердого раствора. Скорость охлаждения зависит от охлаждающей среды и размеров изделия. Охлаждение должно быть равномерным и медленным до 400-500oC. При этом углеродистые стали охлаждают со скоростью 100-200oC, в 1 ч, а легированные 20-60oC в 1 ч; дальнейшее охлаждение проводится на воздухе. Закалка Готовые изделия в зависимости от условий эксплуатации должны иметь определенные свойства. Например, детали, работающие в условиях длительных статических нагрузок, должны обладать высокой прочностью и достаточной вязкостью; инструмент - высокими режущими свойствами, способностью сохранять их при нагреве во время резания и т.д. Для обеспечения требуемых свойств готовые изделия подвергают закалке и отпуску. Закалка представляет собой нагрев стали на 30-50oC выше линии GSK, выдержку при этой температуре и последующее быстрое охлаждение. Закалка основана на фазовых превращениях при нагреве и охлаждении. Применяя различные охладители при закалке, можно подобрать определенную скорость охлаждения, необходимую для получения требуемых структуры и свойств. При этом, чтобы не вызывать напряжений, закалочная среда в интервале температур малой устойчивости аустенита (600-550oC) должна охлаждать быстро, а в интервале мартенситного превращения (300-200oC) - медленно. В зависимости от состава стали, формы изделия и необходимой твердости применяют различные способы закалки. По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется при нагреве стали выше линии GSE. После охлаждения с критической скоростью закалки у всех углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей. При этом исключается образование мягких ферритных включений. Неполная закалка осуществляется при нагреве стали ниже линии GSE, но выше PSK. В результате охлаждения с критической скоростью закалки в доэвтектоидных сталях образуется структура феррита и мартенсита, а в заэвтектоидных - мартенсита и вторичного цементита. Неполной закалке подвергают инструменты из заэвтектоидных сталей, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит. В зависимости от условий охлаждения существуют закалки:в одном охладителе, прерывистой, ступенчатой, изотермической. Закалка в одном охладителе – это погружение деталей в охладитель до их полного охлаждения. В качестве охладителя применяют воду для углеродистых сталей и минеральные масла для легированных. Это самый простой и распространенный способ, однако может приводить к возникновению значительных внутренних напряжений. Для уменьшения напряжений применяют закалку с подстуживанием: детали перед погружением в охладитель некоторое время выдерживают на воздухе. При этом температура деталей не должна быть ниже линии GSK. Прерывистая закалка (в двух средах) осуществляется последовательным охлаждением деталей вначале в воде до 300-350oC, а затем в масле или на воздухе более замедленным охлаждением в интервале мартенситного превращения. В этом случае уменьшаются внутренние напряжения, возникающие при переходе аустенита в мартенсит. Недостатком прерывистой закалки является сложность регулирования времени выдержки в первом охладителе. Ступенчатая закалка производится быстрым погружением нагретых деталей в соляную ванну с температурой немного выше мартенситной точки. После небольшой выдержки температуры по сечению изделия охлаждаются на воздухе до обычной температуры. При ступенчатой закалке возникают меньшие внутренние напряжения, а также меньшее коробление и поводка. Этот способ применяют для закалки мелких деталей из углеродистых сталей. Изотермическая закалка отличается от ступенчатой более длительной выдержкой в закалочной ванне при температуре выше мартенситного превращения до полного распада аустенита. Она придает стали высокую твердость и повышенную пластичность, не вызывает больших внутренних напряжений, являющихся причиной коробления и трещин в изделиях. При изотермичпеской закалке для предотвращения распада аустенита вначале требуется значительная скорость охлаждения (выше критической. Детали из углеродистых сталей диаметром до 8-10 мм подвергаются изотермической закалке, поскольку теплоемкость более массивных изделий не позволяет получить необходимой скорости охлаждения. Легированные стали имеют меньшую критическую скорость закалки и хорошо воспринимают изотермическую закалку. На качество закалки влияет особое влияние оказывает охлаждение, которое должно быть быстрым и полным. Для этого при полном погружении изделия охладитель перемешивают. На качество закалки влияет также способ погружения деталей в охладитель: мелкие изделия можно погружать в любом положении, а крупные - только вертикально. Охлаждение при термической обработкеОхлаждение при термической обработке может осуществляться в печах, на воздухе, в маслах, расплавах, растворах. По взаимодействию с обрабатываемыми изделиями все охлаждающие среды подразделяются на две группы. К первой группе относятся среды, у которых в процессе охлаждения изменяются лишь количественные показатели, например, температура, тепловые свойства среды и т.д. Ко второй группе относятся среды, изменяющиеся при охлаждении свое агрегатное состояние в связи с кипением. Сущность процессов охлаждения состоит в следующем. При погружении изделий в охлаждающую среду образуется пленка перегретого пара, а температура на поверхности изделия падает до 600-700oC; после чего охлаждение осуществляется замедленно, поскольку возникает "паровая рубашка". При достижении определенной температуры поверхности (в соответствии с составом среды) "паровая рубашка" разрывается, жидкость кипит на поверхности деталей и охлаждение ускоряется. Замедленное охлаждение называют стадиейпленочного кипения; ускоренное охлаждение - стадией пузырчатого кипения. Однако когда температура поверхности металла достигает точки ниже температуры кипения жидкости, охлаждение замедляется. Это - стадия конвективного теплообмена. Охлаждающая среда тем эффективней, чем шире интервал стадии пузырчатого кипения, т.е. чем выше температура перехода от первой стадии ко второй и чем ниже температура перехода от второй стадии к третьей. В качестве охлаждающих сред используют воду, водные растворы солей, щелочей, кислот и т.д. Циркуляция охлаждающей среды (особенно воды и ее растворов) в 1,5-2 раза повышает скорость охлаждения. Эффективными охлаждающими средами являются различные масла. Охлаждение в масле уменьшает скорость охлаждения в 5 раз (при 550-650oC), а в интервале мартенситного превращения - в 25-30 раз, вследствие чего уменьшаются закалочные деформации и не образуются трещины. Водовоздушные смеси применяют для охлаждения массивных изделий. Охлаждающими средами служат также расплавы солей, щелочей и металлов. Эффективность охлаждения характеризуется тепловыми свойствами этих сред. Соляные расплавы имеют рабочие температуры 135-150oC. Щелочные расплавы позволяют охлаждать в интервале температур 110-600oC. Металлические расплавы (Pb, Sn и их сплавы) имеют достаточно широкие диапозоны рабочих температур (от 190 до 1000oC), хотя используются чрезвычайно редко вследствие их неэкономичности. Отпуск Отпуском является термическая обработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK, выдержки при этой температуре и последующего произвольного охлаждения. При отпуске уменьшаются или полностью устраняются внутренние напряжения, полученные при закалке. Внутренние напряжения, как известно, искажают кристаллическую решетку, приводят к короблению, деформации изделий, появлению трещин. Максимальное снятие остаточных напряжений достигается при выдержке от 1 до 2 ч и температуре отпуска 500-600oC. Хотя скорость охлаждения после отпуска не существенна, однако для предотвращения возникновения дополнительных напряжений при быстром охлаждении большинство углеродистых и легированных сталей после отпуска при 500-600oC следует охлаждать на воздухе. Некоторые легированные стали, у которых после отпуска при температурах 450-600oC снижается ударная вязкость (явление отпускной хрупкости), охлаждают ускоренно в воде или в масле. В зависимости от температуры нагрева закаленной стали различают низкий, средний и высокий отпуск. Низкий отпуск характеризуется невысокими температурами нагрева (до 250oC), при которых образуется мартенсит отпуска. В изделиях незначительно уменьшается твердость и увеличивается вязкость, снижаются внутренние напряжения. Применятся для инструментов и изделий, которым необходима высокая твердость и износоустойчивость. Средний отпуск – закаленная сталь нагревается до 350-500oC, при которых образуется тростит отпуска. При этом обеспечивается получение достаточно высоких твердости и упругости стали. Средний отпуск применяется для пружин, рессор, штампов, штампов, ударного инструмента и т.д. Высокий отпуск осуществляется нагревом закаленной стали до температур 500-650oC, при которых полностью устраняются внутренние напряжения и образуется сорбит отпуска. Сталь приобретает наилучший комплекс механических свойств: повышенную прочность, вязкость, пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Двойную термическую обработку, заключающуюся в полной закалке и последующем высоком отпуске, называется улучшением стали. Отпуск следует производить немедленно после закалки для предотвращения растрескивания изделий вследствие больших внутренних Старение При быстром охлаждении малоуглеродистых сталей с 600-700oC до обычных температур и последующей выдержке происходит процесс старения, характеризующимся увеличением твердости и значительным снижением пластичности и вязкости стали. Причиной старения является переменная растворимость С в α-Fe. В результате быстрого охлаждения с 700oC происходит фиксация пересыщенного твердого раствора. При последующей выдержке протекает распад твердого раствора с выделением мельчайших частиц третичного цементита по линии PQ диаграммы Fe-Fe3C, что соответствует изменению свойств стали. Большое влияние на процесс старения оказывает температура выдержки. Различают естественное и искусственное старение. Естественное старение происходит при обычной температуре, поэтому максимальная твердость получается после весьма длительной выдержки. Искусственное старение осуществляется при нагреве стали до температур 100-170oC. Нагрев существенно ускоряет процесс старения. С помощью искусственного старения получают необходимые структуры, свойства и размеры измерительного инструмента. Кроме того, у малоуглеродистых сталей после холодной обработки давлением наблюдается деформационное старение. При этом ухудшается штампуемость стали. Склонность сталей к старению может быть снижена за счет их раскисления. |