Контр. работа-Породоразрушающий инструмент. Породоразрушающий инструмент. Лопастные долота, алмазные долота. Крепость пород, глубина бурения, режимы бурения. Введение

Скачать 135.32 Kb. Скачать 135.32 Kb.

|

|

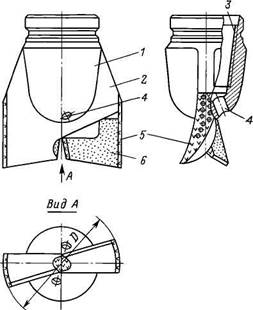

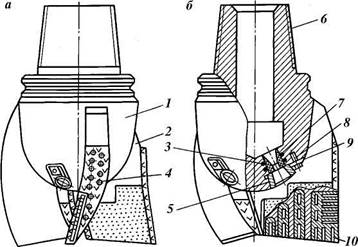

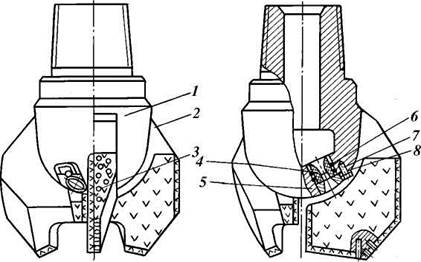

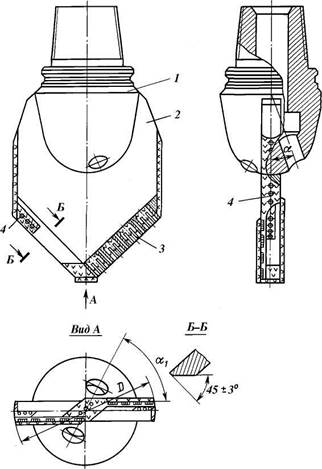

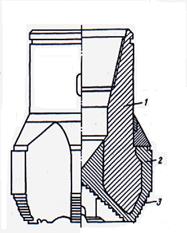

Породоразрушающий инструмент. Лопастные долота, алмазные долота. Крепость пород, глубина бурения, режимы бурения. Введение Породоразрушающий инструмент предназначен для передачи энергии горной породе с целью ее разрушения. Эффективность разрушения породы зависит от ее механических свойств и характера воздействия породоразрушающего инструмента. При бурении нефтяных и газовых скважин используются следующие виды породоразрушающего инструмента: Буровые долота для бурения скважины сплошным забоем; Бурильные головки для бурения скважин кольцевым забоем; Расширители для расширения ствола скважины; Калибраторы, стабилизаторы, центраторы для выравнивания стенок скважины и центрирования бурильной колонны. Стойкость долота определяется временем, в течение которого долото изнашивается до предельного состояния, когда его дальнейшее применение недопустимо или нецелесообразно. Стойкость долота измеряется в часах и зависит от таких же факторов, как износ. На износ и, следовательно, на стойкость долота наибольшее влияние оказывают частота вращения долота, осевая нагрузка, подача и качество промывочного раствора, определяющие режим бурения в заданных геологотехнических условиях. Важные показания работы долота – проходка на долото и механическая скорость бурения. Увелечение проходки на долото способствует уменьшению объема спуско-подъемных операций за период бурения скважины. При повышении механической скорости бурения сокращается занятость буровых насосов, вертлюга и ротора в строительстве скважины. В результате этого снижаются энеггетические затраты и расход быстроизнашиваемых узлов и деталей подъемного механизма и оборудования циркуляционной системы буровых комплексов. Породоразрушающий инструмент в процессе бурения скважин В ходе бурения скважин, предназначенных для добычи нефтегазового продукта, используется породоразрушающий инструмент различных видов. Основное назначение этих предметов заключается в преодолении слоев, состоящих из твердой каменной породы и препятствующих проникновению к продуктивным горизонтам, содержащим нефть и газ. Эффективность применения инструмента обуславливается свойствами конкретной породы, поэтому перед тем, как определиться с инструментом, важно определить, какие пласты предстоит преодолеть в ходе бурения ствола. Правильно подобранные устройства сделают работу максимально быстрой и малозатратной. В рамках создания нефтяных и нефтегазовых скважин обычно применяются следующие разновидности: - Долота для бурения по методу сплошного забоя. - Головки для бурения по типу кольцевого забоя. - Специальные расширители, увеличивающие стволовой диаметр. - Стабилизирующие элементы и компоненты для центровки, которые делают стенки ствола ровными. Износоустойчивость долота – важный критерий, который зависит от времени эксплуатации, в которое долото может стереться до максимальных пределов, так что его потребуется заменить. Стойкость инструмента показывается в часах, она напрямую зависит от тех же критериев. Огромную важность имеет частота вращения инструмента, нагрузка, подаваемая на его основную ось, физические свойства рабочего раствора. Все эти критерии определяют не только длительность применения инструмента, но и характер бурения в тех или иных условиях. Также важными факторами функциональности инструмента являются проходка и механическая бурильная скорость. Если проходка увеличивается, то объем манипуляций по спуску и подъему оборудования в стволе делается меньше, что влечет высокую эффективность работы. Если же увеличивается механический скоростной режим, занятость основных элементов оборудования снижается, поэтому износостойкость будет более высокой, а затраты энергии будут пропорционально падать. Классификация породоразрушающего инструмента Существует большое количество категорий долот, которые отличаются способами применения и функциональностью. Инструменты классифицируются по свойствам материала, форме, составу компонентов, расположением отдельных частей касательно оси, интенсивностью выброса породы при работе и другим критериям. Исходя из классификации, можно выделить три типа инструмента: Приспособления для работы сплошного типа, которые используются для увеличения глубины ствола. Разрушение пластов производится в одной плоскости либо постепенно. Головки, предназначающиеся для углубления, которые работают по контуру забойной зоны. Специальные долота, используемые в готовых скважинах. По типу материала, из которого может изготавливаться породоразрушающий инструмент, он делится на следующие типы: - Оборудование из стали. - Твердосплавные устройства. - Алмазно-твердосплавное оборудование. - Алмазное оборудование. Также буровые устройства классифицируются по конструкции промывочных приборов и мощности растворной струи. Всего существуют два типа таких долот – стандартные и струйные. Первый тип отличается тем, что раствор, создаваемый для бурения, вытекает через специальные промывочные отверстия, которые расположены в середине инструмента. Оттуда раствор течет на лопасти, и в забой попадает только небольшой процент жидкости. Что касается струйных долот, то в них жидкость попадает в забой через отверстия сбоку, благодаря чему раствор также разрушает породу. Еще один признак классификации долот – степень воздействия на пласт, вызывающего разрушение породы, когда вращается бур. Можно выделить следующие типы породоразрушающего инструмента: - Дробящие приспособления. - Шарошечные устройства с функцией дробления и скола. - Лопастные. -Фрезерные. - Истирающие с функцией резки. - Истирающие с функцией разрезания и алмазной обработкой. Исходя из этого разделения, можно сказать, что породоразрушающий инструмент следует подбирать в соответствии конкретных условий в каждом случае, беря во внимание геологический состав пластов, тип работы и другие факторы. Лопастные долота Лопастные долота обеспечивают высокую механическую скорость в рыхлых, мягких и несцементированных породах. В таких породах проходки этими долотами за рейс достигают нескольких сотен метров, а в некоторых случаях даже 1500 - 2000 м. Но при этом в связи с неизбежной для таких больших интервалов глубин перемежаемостью пород (в том числе твердых и абразивных) часто наблюдается значительное уменьшение диаметра скважин. Это приводит к необходимости расширения и проработки скважины перед спуском очередного долота. Кроме того, при бурении необходимо прикладывать к долотам большой крутящий момент. Режущие элементы долот находятся в постоянном контакте с породой и поэтому более интенсивно изнашиваются по сравнению с шарошечными долотами. Бурение лопастным долотом нередко сопряжено с опасностью значительного искривления ствола скважины, особенно если оно производится без применения центраторов, стабилизаторов и калибраторов. Это объясняется малой площадью контакта долота с забоем по сравнению с общей площадью поперечного сечения скважин, необходимостью передачи через него значительной осевой нагрузки, высокого крутящего момента, большой энергии, а также особенностями конструкции лопастного устройства. Одна из наиболее простых конструкций лопастного долота показана на рис.1. В состав лопастного долота входят:  Рис. 1. Двухлопастное долото Корпус 1 и лопасти 2. В верхней части корпуса нарезается присоединительная резьба 3 (в данном случае внутренняя муфтовая), а в нижней - просверливаются основные промывочные отверстия 4 без сопел для подачи бурового раствора на забой. Боковые калибрующие и другие рабочие поверхности лопастей обычно покрывают релитом 5 или чугуном 6. Более сложная конструкция лопастного долота показана на рис. 2. В состав этого долота, кроме корпуса 1 и лопастей 2, входят сопло 7, уплотнительные кольца 3 для герметизации промывочного узла и зазора между соплом 7 и гнездом в корпусе долота, байонетная шайба 5 для удержания насадки, болт 8 со стопорной шайбой 9 для крепления байонетной шайбы, запрессованные почти вровень с поверхностью лопасти твердосплавные вставки (штыри) 4 и пластины 10. Присоединительная резьба 6 на верхней части корпуса 1 выполняется наружной, ниппельной на такой же конической присоединительной головке, как и у шарошечных долот. Отечественные лопастные долота выпускаются следующих пяти разновидностей: 2Л - двухлопастные (см. рис.1.), ЗЛ - трехлопастные (см. рис. 2.а, б), ЗИР - трехлопастные истирающе-режущие (рис. 3.), 6ИР - шестилопастные истирающе-режущие (рис. 4.), П - пикообразные однолопастные (рис. 5.).  Рис. 2. Трехлопастное долото а, б – типа МС; в – насадка (сопло)  Рис. 3. Долото ЗИР: 1- корпус; 2-лопасти; 3- твердосплавные штыри; 4 - сопло; 5, 8- байонетная и стопорная шайбы; 6- уплотнительное кольцо; 7-болт.  Рис. 4. Долото 6ИР  Рис. 5. Пикообразное долото типа Р: 1- корпус; 2-лопасть; 3 - пластины; 4-твердосплавные штыри. Лопастные долота делятся на типы в соответствии с их назначением. В настоящее время лопастные долота первых четырех указанных разновидностей принято относить к одному из четырех типов: М, МС, МСЗ или С. При этом долота разновидностей 2Л и ЗЛ разделяются на два типа: М - для бурения мягких пород (супеси, суглинки, несвязные грунты и т.п.); МС - для разбуривания средне-мягких пород (мел, рыхлый мергель, глины, слабый известняк). Долота разновидности ЗИР, согласно их назначению, относят к типу МСЗ (для бурения абразивных средне-мягких пород - слабосцементированные песчаники, песчанистые глины, алевролиты), а разновидности 6ИР - к типу М (для бурения средних пород - аргиллиты, глинистые сланцы, гипсы). Пикообразные долота изготовляют двух типов: Ц - для разбуривания цементных пробок и металлических деталей низа обсадных колонн, Р (см. рис. 5) - для расширения ствола скважины. В настоящее время выпускают лопастные долота диаметром от 76 до 445 мм. Рассмотрим номенклатуру лопастных долот каждой разновидности. Долота разновидности 2Л, т.е. двухлопастные (см. рис. 1), выпускаются двух типов М и МС. Долота типа М характеризуются армированием нижних режущих кромок лопастей релитом с последующим покрытием всей передней (по ходу вращения долота) поверхности (грани) каждой лопасти специальным чугуном. Боковая калибрующая поверхность лопасти армируется твердосплавными штырями с последующей наплавкой релитом. Внутренние поверхности лопастей в центральной части долота также наплавляют релитом. Двухлопастные долота обоих типов изготовляют только одной модификации - цельноковаными и лишь с обычной (неструйной) промывкой, без сопел (с двумя цилиндрическими промывочными отверстиями). Оси промывочных отверстий отклоняются от продольной оси долота под утлом 15 и 20° в долотах диаметрами соответственно 76-132 и 140-161 мм. В поперечном (горизонтальном) сечении их проекции наклонены к оси симметрии под углом 60°. Указанные долота выпускают следующих моделей: 2Л76М, 2Л76МС, 2Л93М, 2Л93МС, 2Л97М, 2Л97МС, 2Л112М, 2Л112МС, 2Л118М, 2Л118МС, 2Л132М, 2Л132МС, 2Л140М, 2Л140МС, 2Л151М, 2Л151МС, 2Л161М, 2Л161МС. В приведенных цифрах сочетание 2Л обозначает разновидность долота (двухлопастное), далее цифрами обозначен номинальный диаметр в миллиметрах (например, 76, 93 и т.д.) и в конце шифра буквами М и МС указан тип долота. Долота разновидности ЗЛ (трехлопастные) так же, как и двухлопастные, выпускают двух типов – М и МС. Особенности долот каждого из этих типов такие же, как и у долот разновидности 2Л, т.е. режущие кромки лопастей у долота типа М армированы релитом, а у долота типа МС - твердосплавными пластинами. Долота обоих типов изготовляют только сварной модификации, т.е. с приваренными к корпусу лопастями. По конструкции промывочного устройства они могут быть выполнены с соплами (струйными или гидромониторными), либо без насадок. Долота разновидности ЗИР (см. рис. 3) изготовляют только типа МСЗ - для мягких и средне-мягких абразивных пород. Они имеют такое же количество лопастей, как долота ЗЛ, однако формы их выполнения и армирования существенно различаются. Долота разновидностей 6ИР (см. рис. 4) выпускают только типа С - для бурения средних пород. Эти долота в отличие от предыдущих, оснащены, помимо трех основных, тремя укороченными боковыми лопастями, армированными твердосплавными штырями и релитом, как и основные лопасти. Главное назначение этих лопастей - усиление калибрующей способности долота, что обеспечивается большим количеством штырей на боковых поверхностях основных лопастей. При сопоставлении долот (см. рис. 3 и 4) можно заметить, что форма выполнения основных лопастей у долота 6ИР несколько иная, чем у долота ЗИР. Так, сужение лопастей от периферии к оси долота и выполнение тыльной поверхности выражено более четко у долот 6ИР, чем у долот ЗИР. Долота пикообразные, или однолопастные, часто называют долотами специального назначения, так как в отличие от других они разбуривают не забой скважины, а главным образом цементные пробки и металлические детали низа обсадных труб (тип Ц) или стенки скважины при расширении ее ствола (тип Р). Долота обоих типов выполняются с круглым корпусом 1 (см. рис. 5) и заостренной (под утлом около 90°+ 1°45’) пикообразной лопастью 2. Рабочая кромка лопасти скошена под утлом 45° и армирована с набегающей стороны релитом и твердосплавными пластинами 3. Сверху наносят защитное чугунное покрытие. Тыльную сторону рабочей кромки также покрывают чугуном. Долота типа Р отличаются от долот типа Ц армированием боковых калибрующих поверхностей лопасти твердосплавными штырями 4 и релитом (см. рис. 5). Эти поверхности являются рабочими, разрушающими и калибрующими стенки скважины. Алмазные долота Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твердых на больших глубинах (с глубины 3000 м). Алмазное долото состоит из стального корпуса с замковой резьбой и фасонной алмазонесущей головки (матрицы). Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия (рис. 6).  Рис. 6. Алмазное долото: 1 – корпус; 2 – матрица; 3 – алмазнве зерна. Алмазонесущую матрицу изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. При однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат - единица измерения массы алмазов (1 карат равен 0,2 г). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм. Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра. Диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот. Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр. Отраслевым стандартом ОСТ 39026-76 предусмотрено выпускать алмазные долота диаметром от 91,4 до 292,9 мм. Основными достоинствами алмазных долот являются большая проходка на долото, хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами). Существенные недостатки алмазных долот - это крайне низкая механическая скорость бурения (максимальная механическая скорость не превышает 3 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения. Алмазные долота применяются сравнительно редко, хотя в настоящее время разработаны конструкции долот, позволяющих применять их практически во всех случаях бурения от мягких до твердых высокоабразивных пород. При изготовлении долот используются природные и синтетические алмазы, располагаемые в матрице, получаемой способом порошковой металлургии. Алмазы могут располагаться только в наружном слое матрицы (однослойные долота), или по всему ее объему (импрегнирование долота). Твердость матрицы должна соответствовать абразивности разбуриваемых пород так, чтобы не происходила «зашлифовка» долота, или выпадение алмазов из матрицы при ее преждевременном износе. В шифре алмазных долот первая буква Д указывает вид инструмента (долото), вторая буква (могут быть еще две буквы) указывает на конструктивные особенности долота: P – мелкие торовидные выступы на торцовой поверхности; Т – ступенчатая форма торцовой поверхности; И – импрегнированная матрица; С – синтетические алмазы; АП – алмазные пластины; В – зарезное долото (для зарезки дополнительных стволов многоствольных скважин); Ф – долото-фрезер для прорезания «окна» в обсадной колонне. Цифры после буквенного кода указывают номинальный диаметр долота в мм, а буквы после размера – твердость разбуриваемых пород по промысловой классификации. Последняя цифра указывает модификацию долота (может отсутствовать). Существенные недостатки алмазных долот – это крайне низкая механическая скорость бурения (максимальная механическая скорость не превышает 3 м/ч, для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения. Крепость горных пород — общепринятое условное понятие, символизирующее совокупность механических свойств горных пород, проявляющихся в различных технологических процессах при добыче и переработке полезных ископаемых. Крепость возрастает с увеличением сил связей между частицами и отдельностями горных пород и содержания прочных минералов в породе и снижается, как правило, при увлажнении (особенно в связных горных породах). М. М. Протодьяконовым (старшим) первоначально для оценки крепости была предложена классификация, основанная на предположении, что разрушение горных пород происходит в основном путем преодоления прочности пород на сжатие. По этой классификации, получившей затем широкое практическое применение, все разрабатываемые горные породы подразделяются на 10 категорий от f=0,3 для слабых плывучих пород до f=20 для крепких и вязких базальтов, кварцитов и т.п., где f10-3 scж, кгс/см2 (Па). Метод экспериментальной оценки коэффициента крепости, предложенный М. М. Протодьяконовым (младшим), основан на относительной оценке работы, затраченной на дробление горных пород свободнопадающим с высотой 0,6 м грузом массой 2,4 кг (ГОСТ 21153.1-75). Современные методы разработки полезных ископаемых при воздействии на породу включают более целесообразные сжимающие, скалывающие и растягивающие усилия. При этом крепость для относительной технико-экономической оценки разрабатываемости принято классифицировать 5 классами по 5 единиц крепости в каждом. Для характеристики крепости в этом случае служит показатель трудности разрушения пород Пр: Пр=5*10-2(scж + sp + tcдв) + 5*10-5g, где 5*10-2 — эмпирический коэффициент (МПа-1); 5*10-5 — эмпирический коэффициент (м3/Н); scж, sp, tcдв — соответственно, пределы прочности на сжатие, растяжение и сдвиг (МПа); g — объёмный вес (Н/м3). Для целей нормирования и расчёта машин и механизмов в практике горного дела используют частные, преимущественно ведомственные, критерии: буримость, взрываемость, экскавируемость, дробимость, измельчаемость горных пород и т.п. Режим бурения Под режимом бурения понимается определенное сочетание регулируемых параметров, влияющих на показатели бурения. К числу таких параметров режима бурения относятся следующие: 1) осевая нагрузка на долото Рд; 2) частота вращения долота n; 3) количество прокачиваемого бурового раствора Q; 4) качество бурового раствора - плотность, вязкость, показатель фильтрации, статическое напряжение сдвига. Сочетание этих параметров, позволяющее получать наиболее высокие качественные и количественные показатели бурения, называется рациональным или оптимальным режимом бурения. На практике часто в процессе бурения приходится отбирать керн, бурить скважину в неблагоприятных геологических условиях (зоны, склонные к поглощению; осложнения, связанные с нарушением целостности ствола скважины и т. п.), забуривать в сторону от ранее пробуренного ствола и т.д. Режимы бурения, применяемые в таких случаях, называются специальными режимами. Влияние параметров режима бурения на количественные и качественные показатели бурения Эффективность работы долота оценивается двумя параметрами: 1) механической скоростью бурения vmеx′ м/ч; 2) проходкой на долото h,м. При выборе режима бурения следует учитывать, что с изменением одного из параметров не всегда увеличиваются механическая скорость проходки и проходка на долото. Для каждой породы существует оптимальное сочетание нагрузки на долото, частоты вращения долота и расхода промывочной жидкости. При турбинном способе буренияизменение одного параметра режима бурения вызывает автоматическое изменение других. В случае увеличения расхода промывочной жидкости при неизменной нагрузке на долото частота вращения n вала турбобура (долота) растет прямо пропорционально. Если же нагрузка на долото будет увеличена, а расход промывочной жидкости останется постоянным, то частота вращения вала турбобура (долота) уменьшится. В практике бурения скважин расход промывочной жидкости устанавливают с учетом обеспечения наивыгоднейших условий работы турбобура и наибольшего выноса выбуренной породы. С углублением скважины в связи с уменьшением ее диаметра расход промывочной жидкости уменьшают от интервала к интервалу [9]. При бурении в интервале, для которого установлен постоянный расход жидкости, из трех параметров режима бурения можно изменять только нагрузку на долото, регулируя тем самым частоту его вращения. Последняя при постоянным расходе промывочной жидкости достигает своего максимума при снятии нагрузки на долото. При создании нагрузки на долото частота вращения вала турбобура (долота) уменьшается, а вращающий момент увеличивается. Эффективная работа турбобура будет обеспечена при таких нагрузках на долото, когда мощность на валу турбобура N достигнет максимального значения. В этот период частота вращения вала турбобура составляет примерно половину частоты вращения долота при отсутствии на него нагрузки, а вращающий момент около половины момента, развиваемого при торможении вала турбобура. При максимальной мощности на валу турбобура турбина имеет и максимальное значение КПД. |