Эфективность. Повышение качества технического обслуживания локомотивов за счет применения новых технологий и технических средств диагностики

Скачать 51.33 Kb. Скачать 51.33 Kb.

|

|

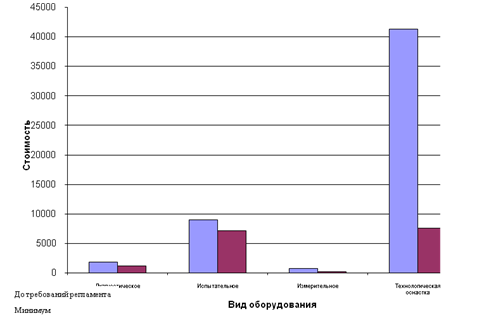

КОНТРОЛЬНАЯ РАБОТА По дисциплине: Эксплуатация и техническое обслуживание тягового подвижного состава. Дополнительные главы на тему: Повышение качества технического обслуживания локомотивов за счет применения новых технологий и технических средств диагностики Проверил: Выполнил: ЦЕЛЬ РАБОТЫ Существующая система планово-предупредительного ремонта тягового подвижного состава стандартизирована в области проектирования эксплуатации локомотивов. Однако расходы на содержание тягового подвижного состава по мере его старения при данной системе постепенно увеличиваются. Экономическая необходимость диктует поиск путей снижения затрат на содержание локомотивов в технически исправном состоянии. В данной работе предлагается поэтапный переход к системе обслуживания локомотивов по фактическому техническому состоянию. Он позволяет сократить затраты труда и материалов на ТО и ТР за счет устранения дефектов каждого контролируемого узла, предотвратить рост затрат при ускоренном старении парка локомотивов, снизить уровень повреждаемости диагностируемых узлов тягового подвижного состава и повысить экономичность эксплуатации локомотивов. ПОВЫШЕНИЕ КАЧЕСТВА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ЛОКОМОТИВОВ ЗА СЧЕТ ПРИМЕНЕНИЯ НОВЫХ ТЕХНОЛОГИЙ И ТЕХНИЧЕСКИХ СРЕДСТВ ДИАГНОСТИКИ Главная цель менеджмента процессов в СМК - создание и поддержание в организации «управляемых условий» реализации процессов, обеспечение их результативного и эффективного функционирования, достижение их постоянных улучшений В целом разработанные предложения по созданию и поддержанию в депо «управляемых условий» и постоянного улучшения процесса «ТОиР локомотивов» по ТЧЭ-1 могут быть сгруппированы по следующим основным направлениям: -повышение уровня специализации ремонтных работ за счет внутридорожной и междорожной кооперации ремонтных подразделений депо; -проведение реконструкции производственных участков и дооснащение депо до уровня, предусмотренного действующими технологическими регламентами; -повышение технологической дисциплины и организация измерений и мониторинга результатов ремонтной деятельности депо; отказов технических средств, качества и надежности отремонтированных агрегатов и систем локомотивов; - разработка и ввод в действие процедур анализа технических возможностей применяемых технологических процессов (ТП) и проведение на их основе оценки рисков и постоянных улучшений применяемых ТП; - улучшение процесса обеспечения ремонтных работ МТР; - улучшение процессов подготовки и мотивации персонала ремонтных подразделений. Успешная реализация предложений по первым двум направлениям улучшения процесса возможна лишь при содействии и поддержке, в том числе финансовой, со стороны руководства дороги и ОАО «РЖД». К настоящему времени созрела потребная необходимость разработки исходного задания на проведение реконструкции всего депо, включающей в свой состав мероприятия начиная от реконструкции зданий, сооружений, цехов, вспомогательных и обслуживающих подразделений депо, до монтажа пристроек, замены оборудования и емкостей на складах топлива установки ограждений и мусоросжигающей установки. Незамедлительно предлагается реализовать комплексные предложения и проект плана по реконструкции электромашинного цеха при сохранении прежней величины его общей площади. Приобретение дополнительного оборудования для комплексного испытания тяговых двигателей и вспомогательных машин с увеличением площади испытательной станции приблизительно до 150 м2 (сейчас ее площадь составляет около 60 м2).. К неотложным мерам следует также отнести осуществление анализа перечней дооснащения депо до уровня требований действующих технических регламентов, с целью выявления ключевых, влияющих на безопасность и уровень затрат позиций технологического оснащения. Проведенный отделом главного технолога ТЧЭ-1 предварительный анализ на основе экспертных оценок засвидетельствовал принципиальную возможность достижения при этом существенного сокращения затрат на дооснащение и (или) возможность его равномерного распределения по годам без нанесения ущерба безопасности движения, ТПС и качеству ремонтов, что схематично отражено на рис. 1  Рис. 1 - Результаты экспертной оценки выявления ключевых позиций средств технологического оснащения, необходимых для выполнения депо требований действующих технических регламентов В состав средств технологического оснащения, существенно сдерживающего технические возможности депо, входят: станки для обточки и продорожки коллекторов, станки токарные 1К625Д, SAMAT 400L, 16Б16КП), фрезерные (6Т-82, ВМ127М), сверлильные (1С13), заточные (ВШ-41), ножовочныке (СМ1), электрические печи, индукционные нагреватели для колесного и электромашинного цехов, камеры обдува ТЭД, пескоструйные установки, а также средства контроля и измерения, такие как: - система контроля геометрических параметров рам тележек ЛИС-РТЭ-3; - стенд для проверки электропневматических клапанов А1406.00.00; - стенд универсальный для испытания автотормозов А1394.00.00 и др. Необходимо сформировать, отвечающую современным требованиям группу диагностики и неразрушающего контроля, укомплектовать необходимым штатом дефектоскопистов дооснастив ее установкой для магнитной дефектоскопии свободных колец подшипников 9706, дефектоскопом для контроля роликов ВД-20НФ, дефектоскопом для магнитного контроля зубчатых колес УМДЗ, дефектоскопа магнитного для средней части осей МД-12ПС, дефектоскопа магнитного для шеек осей МД-12ПЭ, вихретоковыми дефектоскопами ВД-12НФМ, ВД-12НФ, ВД-15 и т.д. Из множества проблем, связанных с разработкой, применением и развитием систем менеджмента качества особой многогранностью и сложностью отличаются проблемы выбора эффективных методов и процедур анализа технических возможностей технологических процессов (ТП) ТОиР ТПС проводимых с целью выявления и снижения рисков, как для депо, ремонтирующих ТПС, так и для их потребителей. Согласно стандарта ГОСТ РИСО 9004: «Руководство организаций несет ответственность за принятие мер по идентификации и уменьшение потенциального риска для пользователей продукции и процессов организации. Следует проводить оценивание рисков, чтобы оценить возможность их появления и последствия вероятных отказов или недостатков продукции или процессов. Результаты оценки надо использовать для определения и осуществления предупреждающих действий с целью уменьшения идентифицированных рисков» Главная цель анализа технических возможностей процессов в ремонтном производстве - оценка рисков отказов ТП и выявление причинно-следственных зависимостей между параметрами анализируемого процесса и показателями качества обслуживаемой и (или) ремонтируемой продукции, получение достоверных данных о предельных (граничных) значениях показателей безопасности и качества ремонтируемых ТПС, объективно гарантируемых при реализации анализируемого процесса в условиях, регламентированных документацией на процесс. Анализ рисков отказов, как составная часть анализа технических возможностей ТП, представляет собой структурированный процесс, целью которого является определение, как вероятности, так и размеров неблагоприятных последствий исследуемого действия, объекта или системы. Появляется много новых методов анализа риска отказов ТП, но наиболее распространенные остаются нормативные методы, заложенные международными и национальными стандартами. Перечень наиболее распространенных методов, составленный на основе анализа нормативных источников представлен в таблице. Методы анализа и оценки риска отказов ТП Таблица. 1.

Из анализа действующей международной и национальной нормативной документации в области анализа риска и содержания приведенной таблицы непосредственно следует, что при проведении анализа и оценки рисков отказов ТПС: - возможно, эффективно выявлять нерешенные проблемы, связанные с отказами ТС по показателям безопасности, качества, производительности и ресурсоемкости ремонтных производств; - качественные методы при оценке рисков могут быть не менее эффективными, чем количественные; - наиболее достоверные результаты оценки риска обеспечиваются комплексными методами, сочетающими в своем составе качественные, количественные и экспертные методы оценок; - при проведении оценок важно обращать особое внимание на «человеческий фактор». Очевидно, что без умения полно и точно оценивать риски существующих и перспективных ТП, невозможно управлять развитием технологической системы депо. Поэтому данным работам в сочетании с обучением персонала депо необходимо уделить в самое пристальное внимание. Разработка, ввод в действие и развитие методов и методик анализа и оценки рисков отказов ПС и ТС, адаптированных к условиям и специфике ТЧЭ-1, назревшая проблема, требующая скорейшего разрешения, что обеспечит повышение безопасности и надежности ПС, сокращение потерь и нерациональных затрат в эксплуатирующих и ремонтных организациях. Разработанные и сформулированные выше предложения в сочетании с мероприятиями, содержащимся в действующих ЦКП ОАО «РЖД», создают необходимые предпосылки составления обоснованных планов и графиков развития и улучшения показателей процесса ТОиР в ТЧЭ-1. Повышение качества технического обслуживания локомотивов можно обеспечить за счет применения новых технологий и технических средств диагностики. Система контроля и диагностики автотормозного оборудования Доктор-060АТ «Доктор-060АТ» предназначена, для контроля и диагностики автотормозного оборудования локомотива на смотровых канавах и тракционных путях депо, согласно требованиям инструкции ЦТ-533. «Доктор-060АТ» позволяет получать данные: - пределах давления в главных резервуарах; - времени повышения давления в главных резервуарах с 7 до 8 кгс/смІ; - плотности питательной сети; -плотности тормозной сети; - плотности тормозных цилиндров и их трубопроводов; - регулировке и действии крана машиниста усл. № 394; - регулировке и действии крана вспомогательного тормоза усл. № 254; - действии комбинированного крана; - действии воздухораспределителей; - работе блокировочного устройства. Базовый комплект поставки системы включает в себя переносной терминал оператора, переносной электропневматический блок с датчиками и измерительными модулями, рабочее место мастера (ПЭВМ),стационарный блок приема-передачи данных "Доктор-060СТ",комплект пневматической арматуры подключения к локомотиву. Измерение и контроль диагностируемых параметров осуществляется переносным электропневматическим блоком посредством установленных в нем датчиков избыточного давления типа «Метран-55-ДИ» и набора микропроцессорных интеллектуальных модулей МИМ. Подготовительные операции заключаются в подключении пневматических цепей локомотива к переносному электропневматическому блоку при помощи рукавов высокого давления, входящих в комплект поставки. Применение технологии передачи данных по радиоканалу позволяет осуществлять дистанционное управление процессом диагностики с переносного терминала оператора. Испытания производятся путём выбора необходимых пунктов меню на дисплее переносного терминала оператора. Команда передаётся на измерительный модуль переносного электропневматического блока, который выполняет требуемые измерительные операции и возвращает результат на терминал. При этом количественные результаты измерений отображаются на его встроенном дисплее и передаются в базу данных рабочего места мастера, где происходит их качественная оценка и хранение с возможностью просмотра. Результаты качественной оценки (норма / не норма) передаются обратно на переносной терминал оператора и выводятся на его дисплей. Связь между переносным терминалом оператора и ПК рабочего места мастера осуществляется по беспроводному каналу. На основании накопленной информации, на рабочем месте мастера формируется протокол испытаний оборудования, который при необходимости может быть выведен на печать. Питание переносного терминала оператора и переносного электропневматического блока автономное, от встроенных в него аккумуляторных батарей. Габаритные размеры переносного терминала оператора 250х132х50 мм, масса не более 1 кг. Габаритные размеры переносного электропневматического блока 400х500х200 мм, масса не более 15 кг. ЗАКЛЮЧЕНИЕ Совершенствование системы ППР обеспечивает повышение: – безотказности оборудования ТПС, состояние которого оказывает влияние на безопасность движения; – энергоэкономичности ТПС за счет своевременного обнаружения и устранения неисправности оборудования, непосредственно влияющего на величину удельного расхода энергии и топлива на тягу поездов; – эксплуатационной надежности ТПС, что ведет к сокращению числа и суммарной длительности опозданий поездов по проследованию и отправлению вследствие неисправностей ТПС, приводящих к браку в поездной работе, порчам, ухудшению тяговых свойств. При этом сокращаются затраты труда и материалов на ТО и ТР за счет устранения дефектов каждого контролируемого узла до его перехода в неработоспособное состояние с повреждениями, требующими трудоемкого восстановления или списания. Уменьшается негативное воздействие ТПС на окружающую среду за счет своевременной регулировки оборудования (например, дизель-генераторной установки тепловозов). Указанные составляющие эффекта должны предотвратить рост затрат при ускоренном старении парка ТПС. Как показывает опыт применения ряда технических средств диагностики в депо, уровень повреждаемости диагностируемых узлов ТПС снижается на 10…25 %, топливная экономичность тепловозов повышается на 4…8 %, снижение расхода электроэнергии электровозами сокращается на 6…9 %. СПИСОК ЛИТЕРАТУРЫ 1. Техническое обслуживание и ремонт локомотивов / В. Т. Данковцев. – М. : УМЦ ЖДТ, 2017. – 558 с. 2. Техническое диагностирование и неразрушающий контроль деталей и узлов локомотивов / В. И. Бервинов. – М. : УМЦ ЖДТ, 2018. – 332 с. |