пояснительная записка кукурузные палочки. Пояснительная записка Исполнитель В. С. Айрапетова Руководитель В. Ю. Белов Содержание Введение

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

СПБ ГБПОУ «Санкт-Петербургский техникум отраслевых технологий, финансов и права»

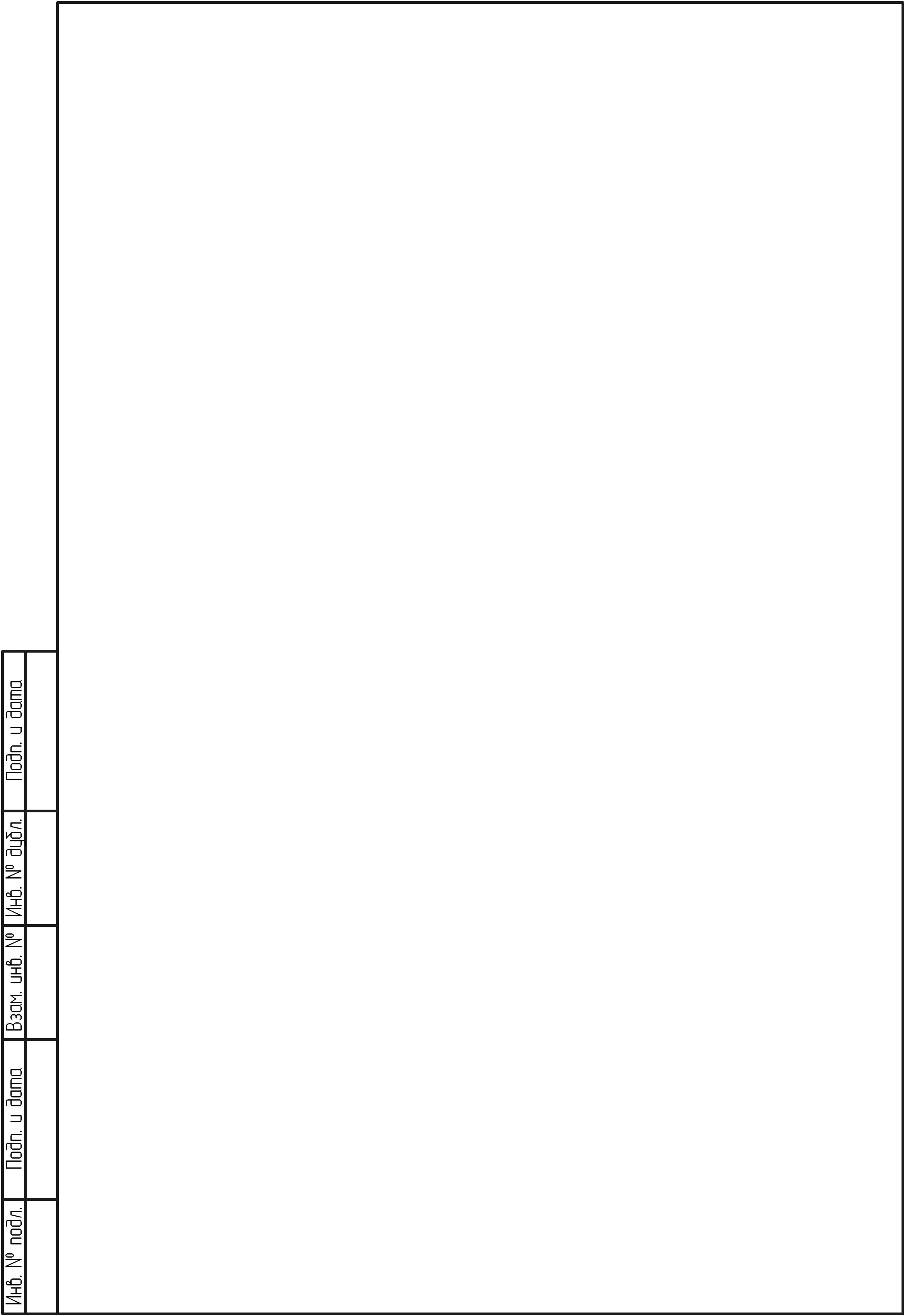

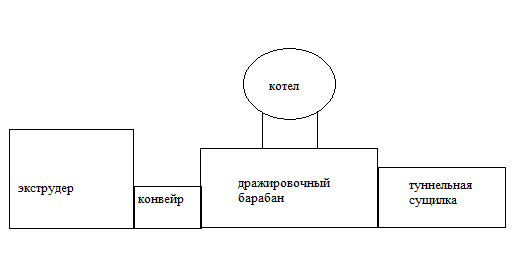

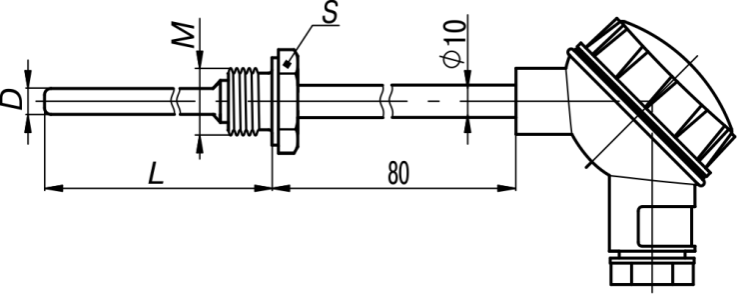

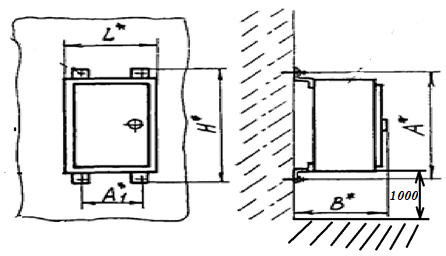

Проект Производства Работ ПО МОНТАЖУ СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА КУКУРУЗНЫХ ПАЛОЧЕК СПТОТФПКА12101ПЗ Пояснительная записка Исполнитель В.С. Айрапетова Руководитель В.Ю. Белов Содержание Введение ……………………………………………………………………………..…3 1 Исходные данные для проектирования…………………………………………..…4 1.1 Краткое описание технологического процесса………………………………......4 1.2 Перечень технологических параметров контроля, регулирования и сигнализации……………………………………………………………………………….………5 1.3 Выбор и обоснование средств автоматизации…………………………………....5 2 Проект производства работ (ППР) по монтажу систем автоматизации………….5 2.1 Требования к строительной готовности объекта…………………………………5 2.2 Разработка чертежа плана расположения оборудования и проводок СА………6 2.3 Разработка чертежа схемы внешних электрических и трубных проводок……..7 2.4 Разработка чертежа общего вида щита…………………………………………...7 2.5 Конкретные решения по монтажу приборов «по месту» с учетом технологии объекта…………………………………………………………………………………..9 2.5.1 Монтаж первичных преобразователей (датчиков)……………………………..9 2.5.2 Монтаж исполнительных механизмов………………………………………...10 2.5.3 Монтаж щита…………………………………………………………………….11 2.6 Разработка спецификаций для монтажа приборов «по месту»………………...12 2.7 Физические объемы работ по монтажу системы автоматизации………….......13 3 Наладка средств автоматизации……………………………………………………13 3.1 Предмонтажная проверка приборов и средств автоматизации………………...13 4 Мероприятия по безопасному проведению монтажных работ…………………..16 4.1 Мероприятия по безопасному проведению монтажа электрических проводок……………………………………………………………………………………...16 4.2 Мероприятия по безопасному проведению монтажа приборов и средств автоматизации…………………………………………………………………………………17 4.3 Работа с электроинструментом…………………………………………………...20 Список использованных источников……………………...…………………………24 ВведениеКукурузные палочки представляют собой продукт, получаемый в результате обработки мелкой кукурузной крупы в специальной машине типа экструдера. Они являются продуктом, готовым к употреблению, и не требуют дополнительной кулинарной обработки. Кукурузные палочки выпускают с различными добавками, что повышает их вкусовые достоинства и пищевую ценность. Палочки изготовляют также без добавок и используют их вместо хлеба или гренков. Технология изготовления кукурузных палочек подразумевает смешивание в определенных пропорциях сырья и дальнейшую его тепловую и механическую обработку. Но несмотря на всю простоту этапов, большое значение здесь играет именно рецептура продукта. От соотношения компонентов в итоге будут зависеть вкусовые и качественные показатели палочек. А поскольку каждое действующее предприятие держит в секрете соотношение всех используемых веществ, на производство следует нанять квалифицированного технолога, который поэкспериментирует с рецептурой, а в дальнейшем станет контролировать процесс выпуска палочек, следя за входным сырьем и технологическими режимами. 1 Исходные данные для проектирования1.1 Краткое описание технологического процессаНа рисунке 1 представлена схема производства кукурузных палочек.  Рисунок 1- Схема технологического процесса производства кукурузных палочек Получение кукурузных палочек основано на методе экструзии – продавливании тестообразной массы через матрицу экструдера под давлением и при высокой температуре от 40 до 150 °C. Пластичная масса попадает на специальную перфорированную матрицу, при прохождении через которые тесто резко увеличивается в размере из-за резкой перемены давления и приобретает структуру кукурузной палочки. Форма и размер отверстий на матрице определяют, какими будут кукурузные палочки: округлыми, квадратными, в виде звездочек и т. д. Далее их нужно глазировать и высушить. Для подачи к следующему аппарату и охлаждения используется пневмотранспорт, ведущий в дражировочной барабан, где на поверхность полуфабриката наносят различные добавки, которые увеличивают пищевую ценность и улучшают вкусовые достоинства продукта. В барабан добавляют растительное масло, перемешивают его с кукурузными палочками, затем вносят сахарную пудру, затем из сироповарочного котла поступает сироп. После палочки поступают в туннельную сушилку, где происходит удаление влажности, и палочки становятся хрустящими. После этого ковшовый конвейер доставляет готовый продукт на упаковку. 1.2 Перечень технологических параметров контроля, регулирования и сигнализациирегулирование давления в экструдере. от 40 Па до 60 Па; регулирование влажности в экструдере от 22% до 25%; регулирование температуры в сироповарочном котле от плюс 160оС до плюс 180оС; регулирование температуры в туннельной сушилке от плюс 160оС до плюс 180оС; регулирование температуры в дражировочном барабане от плюс 160оС до плюс 180оС. Выбор и обоснование средств автоматизацииДатчик температуры ОВЕН ДТСхх5 с диапазоном измеряемых температур от 170 до 190 °С; Датчик влажности ОВЕН ПВТ100 диапазон измерений температуры: -20…+70 °С, абсолютная погрешность 0,5 °С; преобразователь давления ОВЕН ПД100-ДИ. 2 Проект производства работ (ППР) по монтажу систем автоматизации2.1 Требования к строительной готовности объектаCхема производства кукурузных палочек предполагает определённое оборудование и предъявляет ряд требований к помещению. Чтобы производственный цех без труда прошёл проверку санитарного инспектора, потребуется: -площадь от 100 кв.м; -подключение ко всем коммуникациям, а также вентиляция, искусственное и естественное освещение; -отвод для мытья пола, канализация защищена от засоров; -защита от электропоражения — все кабели закрыты защитными кожухами; облицовка стен кафелем до высоты 2,5 метра, остальная высота может быть покрыта нетоксичной краской; в складских помещениях стены необходимо покрасить известью; на оборудование и мебель должны быть сертификаты; административная и производственная зоны работы необходимо изолировать друг от друга. Оборудование для производства кукурузных палочек: экструдер; конвейер; дражировочный барабан; котел; туннельная сушилка; аппарат для производства и нанесения сахарной пудры; конвейерная лента. 2.2 Разработка чертежа плана расположения оборудования и проводок САПлан расположения оборудования и проводок СА указан на чертеже «Чертеж плана расположения оборудования и проводок СА» (Приложение А), выполнен в масштабе 1:10. Масштаб чертежа позволяет определить точную протяженность линии связи между приборами и средствами автоматизации. На чертеже показано расположение приборов и средств автоматизации. На чертеже плана расположения оборудования и проводок СА, приведены: контуры здания объекта, цеха; датчики, исполнительные механизмы; щит автоматизации; настенный способ крепления лотка трубные и электрические проводки; электрические провода и кабели в защитных лотках; перечень монтажных изделий и материалов; основная надпись (штамп). 2.3 Разработка чертежа схемы внешних электрических и трубных проводокСхема внешних электрических проводок указана на чертеже «Схема внешних электрических и трубных проводок» (Приложение Б). На схеме изображены прокладываемые электрические провода, кабели, импульсные, командные, питающие трубопроводы, лотки и металлорукава с указанием их номера, типа (марок) и длин. На схеме в виде условных обозначений показаны: отборные устройства и первичные преобразователи, встраиваемые в технологическое оборудование и трубопроводы; щит оператора; кабель заземляющий NYM 1х5 ГОСТ 31996. 2.4 Разработка чертежа общего вида щитаОбщий вид щита указан на чертеже «Чертеж плана общего вида щита» (Приложение В). На чертеже общего вида щита показаны: приборы, средства автоматизации, аппараты, элементы крепления внутри щитовой аппаратуры изображают упрощенно в виде внешних очертаний сплошными основными линиями. Чертеж общего вида щита содержит: вид спереди; вид на внутренние плоскости; таблицу надписей на табло и рамках; спецификацию (перечень составных частей). На чертеже вида спереди показаны приборы, средства автоматизации. В масштабе проставлены габаритные размеры щита и координаты центров, устанавливаемых на нем всех приборов и средств автоматизации. Размеры для размещения приборов установлены от следующих базовых линий: размеры по вертикали - от нижнего края фасадной панели щита или двери щита; по горизонтали - от вертикальной оси симметрии фасадной панели. На внутренних плоскостях щита (передней и боковых стенках), показаны: установленные на них приборы, электроаппаратура; изделия для монтажа электропроводок: блоки зажимов, рейки с наборными зажимами. В данном проекте установлен щит 800×650×200, в него установлены: ОВЕН БУСТ ТУ 4389-002-46526536-02; ОВЕН ТРМ138 восьмиканальный регулятор с RS-485; реле Relpol r4-2014-23-5230-wt с колодкой gzt4; выключатель автоматический двухполюсный АВB”SH201”; выключатели автоматические однополюсные АВB”SH201”; DIN-рейка, перфорированная OMEGA 3F 35х7,5мм; лампа сигнальная AD220S (зелёная); лампы сигнальные AD220S (красная); зуммеры 3М-1М АС230В УХЛ4ТУ-19-75-84; кнопки CP1-30R-10 красные без фиксации 1HO; клеммы винтовые 2.5мм.кв.CBC.2GR. 2.5 Конкретные решения по монтажу приборов «по месту» с учетом технологии объекта2.5.1 Монтаж первичных преобразователей (датчиков)А) Монтаж Датчика температуры-ОВЕН ДТСхх5. Датчик температуры ОВЕН ДТСхх5 приведен на рисунке 2.  Рисунок 2 - Датчик температуры ОВЕН ДТСхх5. Для монтажа датчиков ДТСхх5 на объекты измерения температуры рекомендуется применять гильзы ГЗ.16 и ГЗ.25, бобышки Б.П.1, Б.П.2 и Б.У.1, а также съемные подвижные штуцеры ШП. Б) Монтаж датчика давления Овен ПД100-ДИ Датчик давления изображен на рисунке 3.  Рисунок 3 - Датчик давления Овен ПД100-ДИ Монтаж датчика давления Овен ПД100 производится непосредственно на оборудованиях вертикально, с помощью: заранее приваренной бобышки, прокладки, переходника, вентиля. 2.5.2 Монтаж исполнительных механизмовТеплоэлектронагреватель (ТЭН) монтируется внутри технологического оборудования согласно инструкции по эксплуатации, согласно паспорту.2.5.3 Монтаж щитаЩит устанавливается на стену на высоте 1 метра от пола до основания щита через крепёжные петли болтами в заранее установленные дюбели.  Рисунок 4– Монтаж щита. 2.6 Разработка спецификаций для монтажа приборов «по месту»Приборы, предназначенные для монтажа по месту перечислены в таблице 1. Таблица 1 - Спецификация для монтажа приборов «по месту»

2.7 Физические объемы работ по монтажу системы автоматизацииВ таблице 2 представлены физические объемы работ по монтажу систем автоматизации. Таблица 2 - Физические объемы работ.

Наладка средств автоматизации3.1 Предмонтажная проверка приборов и средств автоматизацииСмысл предмонтажной проверки средств измерений и состоит в определении этих погрешностей. После определения класса (и величины) погрешности (основной, систематической, случайной) производится под регулировка средств измерения (мостов, логометров, дифманометров и т.д.) или принимается решение о возможности использования этих средств (термосопротивлений, термопар, манометров, расходомеров, уровнемеров и т.п.) в монтируемой системе автоматизации.Предмонтажная проверка выполняется по следующему алгоритму: выбирается схема для проведения проверки данного средства измерения; подбираются соответствующие измерительные приборы, называемые образцовыми, имеющими высокий класс точности (их проверяют в специальных метрологических лабораториях) для проведения измерений; с помощью вспомогательных устройств и приспособлений (термостат, магазин сопротивлений, набор разновесных грузиков, компрессор, гидравлический насос и т.п.) имитируются условия, в которых будет работать данное средство измерения, что даёт возможность выставить на проверяемых приборах заранее выбранные контрольные (или заранее рассчитанные в так называемых градировочных таблицах) значения измеряемых величин, создаваемых технологической средой (температура, скорость потока, уровень жидкости в резервуаре, давление в трубопроводе и т.д.); определяют отклонение измеренной величины от расчётной и рассчитывают погрешность средства измерения (т.е. определяют класс точности). Внешний осмотр: проверка комплектности по сопроводительным документам; проверка соответствия приборов требованиям проекта; проверка наличия клейм и пломб завода изготовителя; проверка внешних повреждений. 2) Подготовительные работы: удаление или ослабление элементов крепления, примененных на время транспортировки; проверка состояния электроконтактных поверхностей; установка проверяемого прибора в рабочее положение; подбор аппаратуры для проверки характеристик прибора; сборка проверочной схемы; подготовка к работе различных механизмов и приборов; обеспечение нормальных условий в месте проведения работ; проверка сопротивления изоляции герметичности и т.д. 3) Проверка основные характеристики аппаратуры: для измерительного преобразователя – установка начального значения выходного сигнала, проверка основной погрешности выходного сигнала; для регулирующего прибора – лабораторная проверка технического состояния и изменение параметров, статическая и динамическая настройка. Межповерочный интервал указывается в паспорте прибора. При проведении поверки выполнить операции, указанные в таблице 3. Таблица 3 - Операции поверки приборов и средств автоматизации.

Мероприятия по безопасному проведению монтажных работ4.1 Мероприятия по безопасному проведению монтажа электрических проводокКвалификация персонала, самостоятельно выполняющего работы по монтажу устройств напряжением до 1000 В, должна быть не ниже III группы. Квалификационные группы по электробезопасности присваиваются лицам не моложе 18 лет. Лица, не достигшие 18 лет, к работам в действующих электроустановках не допускаются. К работе в действующих электроустановках допускаются лица, прошедшие предварительный или периодический медосмотр. Все рабочие должны быть обучены практическим приемам освобождения от тока пострадавших лиц и оказания им первой помощи. Персонал управлений, занятый на монтаже и наладке на действующих электроустановках до 10В, в своей деятельности должен руководствоваться ГОСТ 1271.013 — 78 «Электробезопасность, ПТБ при эксплуатации электроустановок потребителей». Монтажные и ремонтные работы в электроустановках и электрических сетях должны производиться после полного снятия с них напряжения и при осуществлении мероприятий по обеспечению безопасного выполнения работ. Наружные электропроводки временного электроснабжения должны быть выполнены изолированным проводом, размещены на опорах на высоте над уровнем земли, пола, настила не менее: 2,5 м над рабочими местами; 3,5 м над проходами; 6,0 м над проездами. Светильники общего освещения, присоединенные к источнику питания напряжением 127 и 220 В, должны устанавливаться на высоте не менее 2,5 м от уровня земли, пола, настила. При высоте подвеса менее 2,5 м светильники должны присоединяться к сети напряжением не выше 42 В. При работах в особо опасных условиях должны применяться переносные светильники напряжением не выше 12 В. 4.2 Мероприятия по безопасному проведению монтажа приборов и средств автоматизацииРаботники, занятые на пусконаладочных работах, обязаны знать и соблюдать основные правила техники безопасности при выполнении работ на строительно-монтажной площадке, действующих электроустановках, во взрывоопасных и вредных производствах, при работах на установках высокого давления. Ниже излагаются только основные специфические вопросы техники безопасности при производстве пусконаладочных работ Наладка систем автоматизации должна выполняться в соответствии со СНИП111-4-80, ОСТ 36— 100.3.11—87, проектом производства работ (ППР) или технологической запиской. Осуществлять работы на крупных и технически сложных объектах без ППР или технологической записки запрещено. Технологическая записка должна содержать наименование объекта; состав и последовательность выполняемых работ; инструмент, приспособления, средства защиты, состав бригады, указания по технике безопасности. Записка должна не повторять инструкции или проект, а отражать конкретные указания для выполнения данного вида работ и меры по безопасному их ведению. Особо оговариваются опасные места, пути следования к месту работы, наличие осаждений, опасных зон, телефоны скорой помощи. При работе во вредных производствах разъясняются методы выявления первых признаков отравления, пути выхода из загазованных помещений и т. п. Состав бригады, выполняющей данные работы, должен по квалификации и численности соответствовать объекту и условиям выполнения работ. Руководитель наладочных работ перед началом работ на объекте обязан: а) ознакомиться сам и ознакомив наладчиков с правилами внутреннего распорядка на объекте и пройти общий инструктаж со стороны ответственного представителя заказчика; б) проверить срок действия удостоверения у каждого наладчика и при выдаче задания учитывать квалификационную группу исполнителя; в) провести инструктаж на рабочих местах всего персонала, работающего под его руководством, проверить состояние защитных средств, которые будут применяться в процессе работы; г) определить готовность монтажа и достаточность мероприятий по технике безопасности, назначить руководителей бригад и определить их состав; д) ознакомить всех членов бригад с особенностями объекта, размещением щитовых помещений и т.д.; е) определить с заказчиком порядок подачи напряжения для опробования схем. Выполнение работ по наладке систем автоматизации разрешается производить лицам, которые: а) прошли соответствующее медицинское освидетельствование; б) прошли проверку знаний и получили квалификационные группы по электробезопасности, в) прошли вводный инструктаж и инструктаж на рабочем месте; г) изучили действующие на объекте санитарные правила, касающиеся мер индивидуальной защиты и личной гигиены; д) освоили методику проведения соответствующих работ по наладке систем автоматизации. Вводный инструктаж проводит инженер по технике безопасности или начальник подразделения. Инструктаж проводится с отдельными работниками или группой работников в виде популярной лекции-беседы с демонстрацией плакатов и наглядных пособий. Проведение вводного инструктажа оформляется в журнале регистрации вводного инструктажа по технике безопасности. Инструктаж на рабочем месте производится для всех вновь принятых наладчиков, а также для наладчиков, переводимых с одного объекта на другой. На рабочем месте наладчика знакомят с порядком содержания рабочего места, ею обязанностями, устройством и обслуживанием оборудования, механизмов (пуск, остановка и т. д.), инструментом и правилами обращения с ним, приспособлениями, ограждениями, их назначением и правилами пользования, правилами обращения с электроинструментом, электрооборудовании и приборами, методами оказания первой помощи, правилами пользования защитными приспособлениями, безопасными методами выполнения работы, со всеми опасностями, которые могут встретиться в работе, а также правилами поведения в случае возникновения опасной ситуации. Одновременно наладчикам выдаются полагающаяся по нормам спецодежда и индивидуальные средства защиты с указанием правил пользования ими. Инструктаж на рабочем месте оформляется в специальном типовом журнале, который должен быть у каждого руководителя наладочной бригады. При каждом новом виде работ, или при переводе наладчика па другой вид работ, или при изменении условий и характера работы инструктаж на рабочем месте необходимо проводить снова. Ежегодная проверка знаний. Наладочный персонал ежегодно проходит проверку знаний правил техники безопасности с присвоением определенной квалификационной группы Квалификационная группа подтверждается удостоверением установленной формы. Проверку знаний производит квалификационная комиссия в составе главного инженера предприятия, который является председателем комиссии, инженера по технике безопасности и представителя профсоюзной организации. 4.3 Работа с электроинструментомК работе с электрифицированным инструментом допускаются лица не моложе 18 лет, прошедшие специальное обучение сдавшие экзамены с присвоением первой квалификационной группы и не имеющие медицинских противопоказаний. Присвоение первой или более высокой квалификационной группы по технике безопасности должно быть зафиксировано в журнале проверки знаний правил техники безопасности. При производстве работ разрешается применять только инструмент, удовлетворяющий требованиям ГОСТ 12.2.013 — 75 и ГОСТ 12.2.007.0-71). Каждый электрифицированный инструмент, находящийся в эксплуатации, должен иметь инвентарный номер. Лицо, ответственное за сохранность и исправность электроинструмента, обязано вести журнал регистрации инвентарного учета, периодических проверок и ремонта. Запрещается эксплуатировать электроинструмент во взрывоопасных помещениях и в помещениях с химически активной средой, разрушающей металлы и изоляцию. При ведении работ вне помещений во всех случаях, а в помещениях — в условиях повышенной опасности поражения электрическим током необходимо применять ручной электрифицированный инструмент II и III классов по ГОСТ. При работе с электроинструментом II класса необходимо применять средства индивидуальной защиты. При наличии особо опасных условий поражения работающих электрическим током следует пользоваться только электроинструментом III класса с применением диэлектрических перчаток, галош и ковриков. В зависимости от способа защиты человека от поражения электрическим током электроинструмент (ручные электрические машины) изготавливается I, II и III классов. Перед выдачей рабочему электроинструмента должны быть проверены: а) комплектность инструмента и надежность крепления всех деталей; б) исправность кабеля (шнура), его защитной изоляции и штепсельной вилки; в) четкость работы выключателя; г) исправность редуктора (путем проворачивания рукой при отключенном электродвигателе); д) состояние щеток и коллектора. У инструмента I класса, кроме того, должна быть проверена исправность цепи заземления. Штепсельные соединения (розетки, вилки) на напряжение 12 и 42 В по своему конструктивному выполнению и окраске должны отличаться от штепсельных соединений на напряжение 220 В и должны исключать возможность включения вилок 12 и 42 В в штепсельные розетки 220 В. При работе с электроинструментом запрещается: заземлять электроинструменты II и III классов; вносить внутрь котлов, резервуаров и т. п. трансформаторы и преобразователи частоты для подключения к ним электроинструмента; использовать в работе неиспытанные шлифовальные круги диаметром более 150 мм. 5. Список использованных источников1. https://vserele.ru/ 2. https://owen.ru/catalog_pdf 3. https://itexn.com/7474_tehnologija-proizvodstva-kukuruznyh-palochek.html? 4.https://owen.pro-solution.ru/wp-content/uploads/2017/12/catalog.pdf 2022 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||