Конвейер ковшовый. КовшовыйЛогинов-2. Пояснительная записка к курсовой работе По дисциплине Непрерывный транспорт Направление 23. 03. 02 Наземные транспортнотехнологические комплексы

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

|

Санкт-Петербургский политехнический университет Петра Великого Институт металлургии, машиностроения и транспорта Высшая школа транспорта Максим Логинов ковшовый конвейер Пояснительная записка к курсовой работе По дисциплине «Непрерывный транспорт» Направление 23.03.02 «Наземные транспортно-технологические комплексы» Группа 3332302/60301

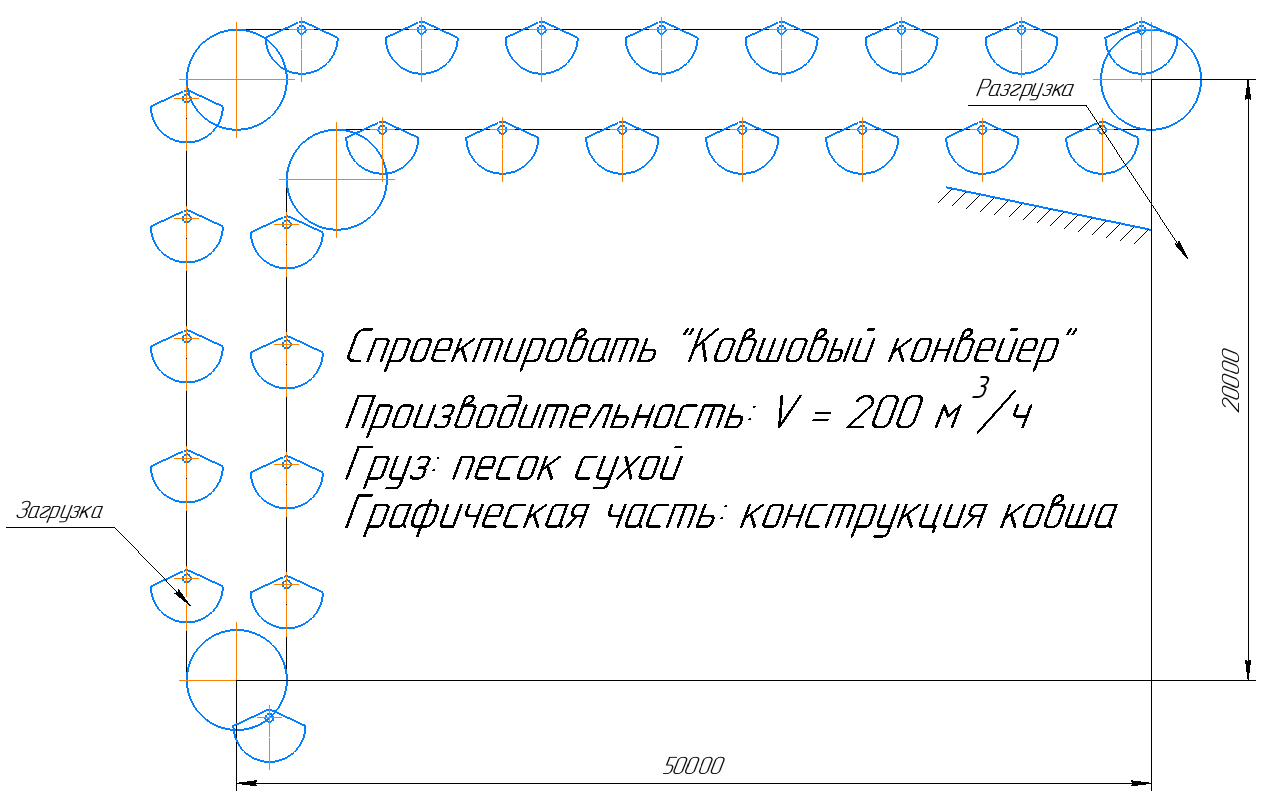

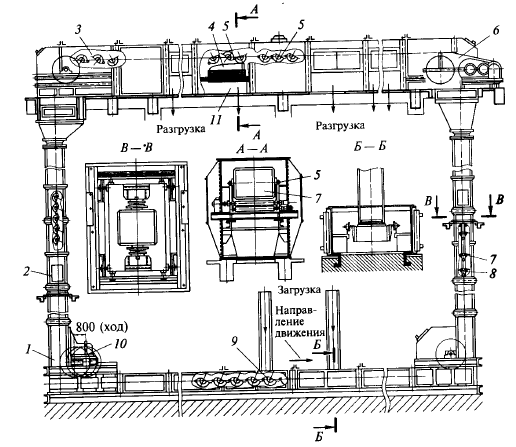

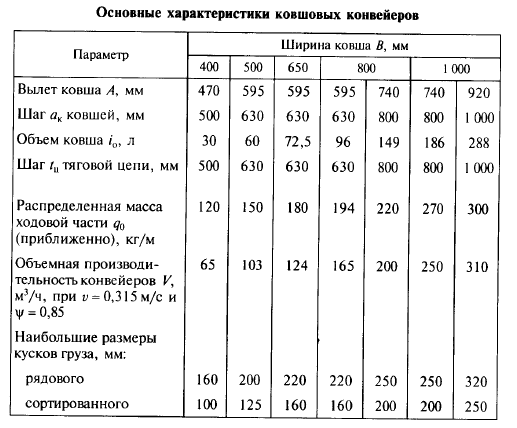

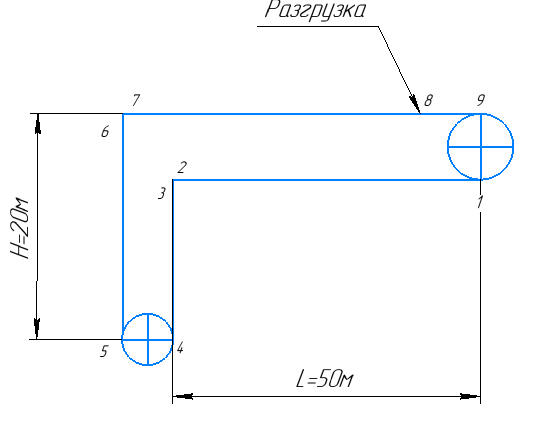

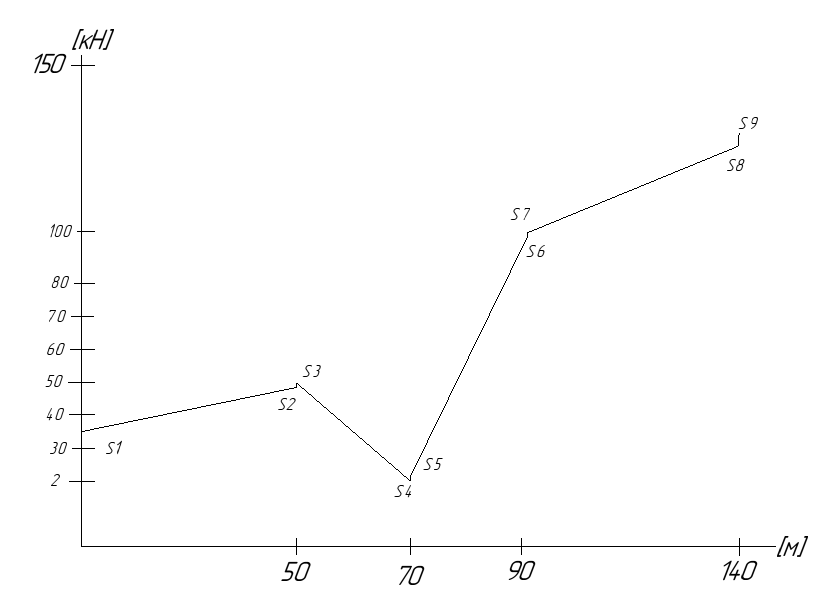

Санкт-Петербург 2020 Исходные данные: Конвейер ковшовый, схема представлена на рисунке 0.1; Объемная производительность V=200 м3/ч; Транспортируемый груз – песок сухой; L=50 м; H=20 м.  Рисунок 0.1 – Ковшовый конвейер 1 описание конструкции конвейера Ковшовый конвейер с сомкнутыми ковшами представлен на рисунке 1.1.  Рисунок 1.1 – Ковшовый конвейер с сомкнутыми ковшами Его несущее полотно образовано ковшами 7, прикреплёнными шарнирно в двум пластинчатым катковым цепям 8. Ось шарнирного подвеса ковша располагают таким образом, чтобы центр тяжести ковша как в порожнем, так и в загруженном состоянии находился ниже нее. Благодаря этому ковш на всех участках трассы сохраняет устойчивое горизонтальное положение без дополнительной фиксации; разгрузка ковша опрокидыванием требует принудительного воздействия на него, а после опорожнения он сам возвращается в исходное отвесное положение. Движение полотну передается от привода 6. Натяжение цепей осуществляется натяжным устройством 10 через натяжные звездочки 1. На горизонтальных участках катки движутся по направляющим 5, а на вертикальных участках, во избежание раскачивания полотна, направляющие охватывают катки с двух сторон. Загружается конвейер загрузочным устройством 9на нижнем горизонтальном участке, а разгрузка – на верхнем горизонтальном участке. Разгрузку осуществляют при помощи стационарного разгрузочного устройства 4, установленного ннад разгрузочной воронкой 11. В конце верхнего горизонтального участка установлен переориентировщик 3 сомкнутых ковшей, предназначенный для изменения положения элементов, перекрывающих зазоры между ковшами. Основные характеристики ковшовых конвейеров конструкции ГПКИ «Союзпромеханизация» представлены в таблице 1.1. Таблица 1.1  2 определение основных параметров конвейера Следующие характеристики груза определяем из [1, стр. 10-11] для песка сухого: a’=2 мм – Размер типичного куска груза; p= 1.4 т/м3 – Насыпная плотность груза; fгр=0.7 – Коэффициент трения груза по стальному настилу; p*=arctgfгр=31 – Угол трения груза о металлический настил. Производительность ковшового конвейера:  . .Объемная производительность: V=Q/p . Откуда следует что: Q=pV=200  1.4=280 т/ч. 1.4=280 т/ч.По расчётной производительности находим потребный объем ковша:  где ak=0.8 м шаг ковшей;  =0.315 м/c скорость конвейера; =0.315 м/c скорость конвейера; =0.85 коэффициент заполнения ковшей. =0.85 коэффициент заполнения ковшей.Определяем ширину ковша B и вылет A [1, (7.2)]:  =0.814 м; B=(0.85…1.3)A=0.9 м. =0.814 м; B=(0.85…1.3)A=0.9 м.По таблице 1.1. выбираем ковш с параметрами В=1000 ; А=740 мм; i=186 л. 3 определение нагрузок и коэффициентов сопротивления Распределённая масса груза:  Распределённая масса движущихся частей конвейера [1, формула (7.4)]:  Сила сопротивления на разгрузочном устройстве [1, формула (7.5)]:   -масса ковша; -масса ковша; =0.6…0.7– коэффициент трения упора ковша по направляющей. =0.6…0.7– коэффициент трения упора ковша по направляющей.Коэффициент сопротивления движению ходовой части на катках для тяжелых условий работы примем по таблице [1, ст. 147]:  4 предварительный тяговый расчет Максимальное натяжение рассчитаем по формуле [2, стр. 219]  где  – минимальное статическое натяжение цепей конвейера, примем – минимальное статическое натяжение цепей конвейера, примем  [2, стр. 219]; [2, стр. 219];  и и  – длины горизонтальной проекции загруженной и незагруженной ветвей конвейера, м; – длины горизонтальной проекции загруженной и незагруженной ветвей конвейера, м;  – высота подъема, м. – высота подъема, м. Н/м; Н/м; Н/м. Н/м.Подставив значения в формулу максимального натяжения, получим:   Примем коэффициент запаса для конвейеров, имеющих наклонные и вертикальные участки трассы равным 10 [1, стр. 29]. Тогда разрушающая нагрузка: Sр =  Выберем тяговую пластинчатую цепь по разрушающей нагрузке (630кН) М630 [1, табл. 2.2]. 5 Расчет коэффициентов сопротивления Коэффициент сопротивления катков [1,формула (3.18)]:  u = 1.5 мм – коэффициент трения качения катков по направляющим [1, стр. 41]; dц = 50 мм – диаметр цапфы [1, табл. 22]; fц = 0,2 – коэффициент трения в цапфе катков на подшипниках скольжения для тяжелых условий работы [3, стр.166]; dк = 140 мм – диаметр катка [1, табл. 22]; kр = 1,2 – коэффициент трения реборд по направляющим [1, стр. 42]; Коэффициент огибания звёздочки:  D – диаметр звездочки, D = 0.8 м [2, стр. 53];  – угол обхвата звездочки тяговым элементом, – угол обхвата звездочки тяговым элементом,  ; ;d  – диаметр цапфы; – диаметр цапфы; в – коэффициент трения в подшипнике вала, в – коэффициент трения в подшипнике вала,  в = 0,2 [2, с. 76], в = 0,2 [2, с. 76], ц – коэффициент трения в шарнире цепи, ц – коэффициент трения в шарнире цепи,  ц = 0,2 [2, с. 76], ц = 0,2 [2, с. 76], – диаметр валика шарнира, – диаметр валика шарнира,  [2, с. 40] [2, с. 40] 6 полный тяговый расчет Тяговый расчёт конвейера проводим методом обхода по контуру. Обход начинаем с точки наименьшего натяжения тягового элемента. У цепных конвейеров с приводом от звёздочек Sсб с приводной звёздочки зависит от расположения Smin. В нашем случае это могут быть точки 1 или 4. Определим по условию [3, формула (1.118)]: q0gLw 270  9.8 9.8 50 50 0.15<270 0.15<270 9.8 9.8 20 2017.640<48000 Условие соблюдается, значит Smin находится в точке 4. Схема для тягового расчета представлена на рисунке 6.1.  Рисунок 6.1 – Схема для расчёта конвейера S4=Smin=2000 H S5= S4  k2=2000 k2=2000 1.04=2100 H 1.04=2100 HS6=S5+(q0+qгр)  H H =2100+(247+270) =2100+(247+270) 20 20 10=99500 H 10=99500 HS7=S6  k1=99500 k1=99500 1.02=101490 H 1.02=101490 HS8=S7+(q0+qгр)  L L w=101490+(247+270) w=101490+(247+270) 50 50 =130710 H =130710 HS9= S8+Wp=Smax=130710+  =134214 H =134214 HS3=S4+ q0  H H =2000+270 =2000+270 20 20 10=50000 H 10=50000 HS2=S3/k1=50000/1.02=49019 H S1=S2- q0  L L w=49019-270 w=49019-270 50 50 =34619 H =34619 Hk1=1.02 и k2=1.04 - Коэффициенты сопротивления движению тягового элемента при огибании звёздочек, выбранные для углов <90 и >90 соответственно [1,стр. 47] Привод устанавливаем в ближайшем углу трассы конвейера, находящемся левее точки 1( т.е. противоположно движению тягового элемента, в точке 9),т.к S1 максимально приближено к Smin на разгруженном участке [1, стр.51]. Диаграмма натяжений представлена на рисунке 6.2:  Рисунок 6.2 – Диаграмма натяжений 7 расчет привода и выбор его основных элементов Тяговое усилие на приводных звёздочках: W0=S9-S1=134214-34619=99595 H Мощность двигателя для привода конвейера:  где  – коэффициент запаса мощности двигателя; – коэффициент запаса мощности двигателя;  – общий КПД передаточных механизмов привода. – общий КПД передаточных механизмов привода.По полученному значению мощности выбираем двигатель 4АР250М8У3 с синхронной частотой вращения 740 мин-1. Принимаем шаг цепи tц=800 мм, а приводную звёздочку с числом зубьев z=8. Частота вращения вала приводных звездочек   Передаточное число между валом двигателя и приводным валом конвейера:

Момент на тихоходном валу:  Принимаем редуктор ВТ1424 с передаточным отношением  и и  Выбираем муфту по передаваемому моменту :  где  – коэффициенты учитывающие особенности применения муфт. – коэффициенты учитывающие особенности применения муфт. Принимаем    . .  Выбираем упругую втулочно-пальцевую муфту по ГОСТ 21424-75 с номинальным крутящим моментом Mмуф = 2000 Н  м. м.Выберем тормоз по тормозному моменту на валу двигателя:   Так как тормозной момент отрицательный, тормоз не нужен. с=0.6- коэффициент, учитывающий возможность уменьшения сопротивлений при свободном движении тягового элемента [1, стр. 60] Фактическую производительность конвейера определим по формуле: QФ=3.6(i0/ak)  =251.3 т/ч =251.3 т/ч8 Расчёт специальных нагрузок Динамическое усилие на цепь: Sдин=Kи∙ (k’∙mг + k’’∙mк)∙  Sдин=  4885 Н 4885 Нkи = 0,75–коэффициент, учитывающий интерференцию упругих волн в цепи; k’ = 1 – коэффициент участия массы перемещаемого груза; k’’ = 0,5 - коэффициент участия массы ходовой части конвейера (при длине цепи свыше 120);  – коэффициент, учитывающий дополнительные нагрузки на цепь; – коэффициент, учитывающий дополнительные нагрузки на цепь;mг=qгрLгр=70  270=18900 кг 270=18900 кгmk=qLц=140  247=33600 кг 247=33600 кгРасчётное натяжение тяговой цепи: Sрасч=(Smax+Sдин)/CH=(134214+4885)/1.8=77292 H Разрушающая нагрузка: Sp= Sрасч CH=77292  10=773 kH 10=773 kHгде CH – запас прочности пластинчатых цепей для конвейеров с вертикальными участками. По ГОСТ 588-81выбираем цепь М900 с шагом 800мм и разрушающей нагрузкой 900 Кн 9 ВЫБОР ТИПА НАТЯЖНОГО УСТРОЙСТВА И ТОЧКИ УСТАНОВКИ ЕГО НА ТРАССЕ. РАСЧЕТ УСИЛИЯ НАТЯЖЕНИЯ В качестве натяжного устройства цепных конвейеров преимущественно применяются винтовые жесткие. Место установки натяжного устройства примем, как наиболее удобное, на оборотном барабане вначале грузового участка точки 4 и 5. Определим натяжное усилие, необходимое для перемещения подвижного поворотного устройства с тяговым элементом по формуле

где  – усилие в точке набегания гибкого элемента на натяжное устройство; – усилие в точке набегания гибкого элемента на натяжное устройство;  – потери на передвижение натяжной тележки или ползунов так как натяжное устройство винтовое, принимаем – потери на передвижение натяжной тележки или ползунов так как натяжное устройство винтовое, принимаем  Подставив численные значения получим:  Вывод В ходе выполнения данной курсовой работы работы были подобраны основные параметры ковшового конвейера в зависимости от исходных данных. Полагалось, что конвейер используется при тяжелых условиях работы. Была выбрана ширина ковша  . .Цепь М900 ГОСТ 588-81 подбиралась исходя из разрушающей нагрузки. В результате тягового расчёта был подобран электродвигатель 4АР250М8У3 мощностью N=45.5 кВт n=740 об/мин. По моменту на тихоходном валу и передаточному числу был подобран редуктор ВТ1424 с вращающим моментом на тихоходном валу 𝑀тих=103 кНм и передаточным числом 𝑢=284. Список литературы 1. Н.Е. Ромакин. Машины непрерывного транспорта/ Н.Е. Ромакин -Москва: Издательский центр «Академия», 2008. – 428с. 2. Спиваковский А.О., Дьячков В.К. Транспортирующие машины: Учебное пособие для машиностроительных вузов. – 3-е издание –М.; «Машиностроение», 1983. – 487с. 3. Зенков Р.Л., Ивашков И.И., Бененсои Л.Н. Машины непрерывного транспорта. – М.; «машиностроение», 1987. – 432с.  |